Производство глинозема

Для переработки бокситов с кремниевым модулем менее 5—7 более экономичным является способ спекания. В связи с истощением богатых глиноземом месторождений боксита и вовлечением в производство более бедных бокситов, доля способа Байера в производстве глинозема снижается и возрастает доля способа спекания.

Способ Байера

Способ Байера — способ выделения глинозема из боксита — основан на выщелачивании, цель которого растворить содержащийся в боксите оксид алюминия Al2O3, избежав перевода в раствор остальных составляющих боксита (SiO2, Fe2O3 и др.). В основе способа лежит обратимая химическая реакция:

При протекании реакции вправо глинозем в виде алюмината натрия переходит в раствор, а при обратном течении реакции образующийся гидратированный Al2O3 выпадает в осадок. Упрощендая схема производства глинозема по способу Байера показана на рис. 244. Ниже описаны основные операции этого способа.

Глинозём | Как это сделано в Казахстане?

1. Подготовка боксита к выщелачиванию. Боксит дробят и размалывают до фракций размером 0,05—0,15 мм в среде добавляемой щелочи и оборотного раствора щелочи NaОН, добавляют также немного извести, активизирующей выщелачивание.

2. Выщелачивание. Полученную при помоле пульпу направляют на выщелачивание. Для полного протекания приведенной выше реакции вправо (образования алюмината натрия) необходимы щелочная среда, высокое давление (~ 3 МПа), нагрев пульпы до 100—240 °С (в зависимости от сорта боксита) и ее длительное (около 2 ч) перемешивание. Такие условия обеспечиваются в автоклавах — сосудах, работающих под давлением. Применяемые автоклавы представляют собой (рис.245) стальной цилиндрический сосуд диаметром 1,6—2,5 и высотой 13,5—17,5 м. Давление в автоклаве 2,5—3,3 МПа, пульпу подают сверху, снизу через патрубок 2 с барботером 3 — пар, который нагревает и перемешивает ее. Из автоклава пульпа выдавливается через трубу 1.

Автоклав для выщелачивания боксита

Пульпу обычно пропускают через батарею из 6—10 последовательно установленных автоклавов, где в течение ~ 2 ч содержащийся в пульпе в виде Al2O3 • Н2O, Al2O3 • 3Н2O и Al2O3 глинозем реагирует со щелочью (реакция приведена выше), переходя в Na2O • Al2O3. В первый автоклав пульпу подают насосом, предварительно подогрев до ~ 150 °С, из последнего автоклава пульпа попадает в два автоклава-испарителя, в которых давление снижается до атмосферного. Продуктом является автоклавная пульпа, состоящая из алюми- натного раствора (содержащего Na2O • Al2O3) и шлама (осадка, в который выпадают остальные примеси боксита).

3. Разделение алюминатного раствора и шлама после разбавления пульпы водой производят в сгустителях (отстойниках) — сосудах диаметром 15—50 м, на дне которых оседает шлам, а через верх сливается отстоявшийся алюминатный раствор. Его дополнительно пропускают через фильтры и направляют на следующую операцию — декомпозицию. Получаемый красный шлам (окраску ему придают частицы Fe2O3) идет в отвал, шлам содержит, %: Al2O3 12—18, SiO2 6—11, Fe2O3 44-50, CaO 8-13.

4. Разложение алюминатного раствора, называемое также декомпозицией или выкручиванием проводят с целью перевести алюминий из «раствора в осадок в виде Al2O3 • 3Н2O, для чего обеспечивают течение приведенной выше реакции выщелачивания влево, в сторону образования Al2O3 • 3Н2O. Чтобы указанная реакция шла влево, необходимо понизить давление (до атмосферного), разбавить и охладить раствор, ввести в него затравки (мелкие кристаллы гидрооксида алюминия) и пульпу для получения достаточно крупных кристаллов Al2O3 • 3Н2O перемешивать в течение 50—90 ч.

Этот процесс осуществляют в серии установленных последовательно и соединенных перепускными сифонами декомпозеров, через которые последовательно проходит пульпа (алюминатный раствор с выпадающими кристаллами гидрооксида алюминия). В серии устанавливают 10—11 декомпозеров с механическим перемешиванием или 16—28 декомпозеров с воздушным перемешиванием пульпы. Первые представляют собой баки диаметром до 8 м, в которых перемешивание осуществляют вращением вокруг вертикальной оси волокуш (гребков). Декомпозеры второго типа, преимущественно применяемые в настоящее время, представляют собой цилиндрические баки высотой 25—35 м и объемом до 3000 м3; снизу в них подают сжатый воздух, перемешивающих пульпу.

5. Отделение кристаллов гидрооксида алюминия от раствора и классификация кристаллов по крупности. После декомпозиции пульпа поступает в сгустители, где гидрооксид отделяют от раствора. Полученный гидрооксид в гидросепараторах разделяют на фракцию с размером частиц 40—100 мкм и мелкую фракцию (размером

6. Кальцинацию или обезвоживание гидрооксида алюминия осуществляют в футерованных шамотом трубчатых вращающихся печах диаметром 2,5—5 и длиной 35—110 м, отапливаемых природным газом или мазутом. Гидрооксид медленно перемещается вдоль вращающегося барабана навстречу потоку горячих газов, температура которых повышается от 200—300 °С в месте загрузки до ~ 1200 °С вблизи горелки у разгрузочного торца барабана. При нагреве гидрооксида идет реакция: Al2O3 • 3H2O = Al2O3 + 3Н2O, заканчивающаяся при 900 °С. Продуктом является глинозем Al2O3 (порошок белого цвета).

Извлечение глинозема при использовании описанного способа Байера составляет около 87 %. На производство 1 т глинозема расходуют 2,0—2,5 т боксита, 70—90 кг NaOH, около 120 кг извести, 7—9 т пара, 160—180 кг мазута (в пересчете на условное топливо) и около 280 кВт • ч электроэнергии.

Способ спекания

Способ применяют для получения глинозема из высококремнистых (> 6—8 % SiO2) бокситов с кремниевым модулем менее 5—7 и из нефелиновых руд; способ пригоден также для переработки любого алюминиевого сырья.

Сущность способа заключается в получении твердых алюминатов путем их спекания при высоких (~ 1300 °С) температурах и в последующем выщелачивании полученного спека.

Получение глинозема из бокситов

Основные стадии этого процесса следующие.

Подготовка к спеканию. Боксит и известняк после дробления измельчают в мельницах в среде оборотного содового раствора с добавкой свежей соды Na2CO3, получая пульпу с влажностью 40 %.

Спекание ведут в отапливаемых трубчатых вращающихся печах диаметром до 5 и длиной до 185 м. Температура в печи повышается от 200—300 °С в месте подачи пульпы до ~ 1300 °С в разгрузочном конце у горелки. При нагреве оксид алюминия превращается в водорастворимый алюминат натрия:

а кремнезем связывается в малорастворимые силикаты: SiO2 + 2СаО = 2СаО • Si02. С содой реагирует также Fe2O3 боксита, образуя NaaO • Fe203. Эти химические соединения спекаются, образуя частично оплавленные куски — спек.

После обжиговой печи спек охлаждают в холодильниках, дробят до крупности 6—8 мм и направляют на выщелачивание.

Выщелачивание ведут горячей водой проточным методом в аппаратах различной конструкции: диффузорах (цилиндрических сосудах, куда порциями загружают и выгружают спек), в конвейерных выщелачивателях и др. Наиболее совершенными являются трубчатые выщелачиватели непрерывного действия (рис. 246).

Загружаемый через бункер 1 в сосуд высотой 26 м спек благодаря непрерывной выгрузке секторными разгружателями 2 движется вниз и промывается встречным потоком воды. В воде растворяется алюминат натрия, вода разлагает также феррит натрия Na2O • Fe2O3 и Fe2O3 выпадает в осадок. Продуктами выщелачивания являются алюминатный раствор и красный шлам, содержащий Fe2O3, Al2O3, SiO2, CaO. В алюминатный раствор переходит немного кремнезема в виде гидросиликатов, в связи с чем раствор подвергают обескремниванию.

Обескремнивание алюминатного раствора осуществляет в батарее автоклавов длительной (~ 2,5 ч) выдержкой при температуре 150—170 °С. В этих условиях вырастают кристаллы нерастворимого в воде соединения Na2O • Al2O3 • 2SiO2 • 2Н2О (иногда к раствору добавляют известь, в этом случае образуются кристаллы СаО • Al2O3 •2SiO2 • 2H2O). Из автоклавов выходит пульпа, состоящая из алюминатного раствора и осадка — белого шлама. Далее раствор отделяют от белого шлама путем сгущения и фильтрации. Белый шлам идет в шихту для спекания, а раствор направляют на карбонизацию.

Карбонизацию проводят с целью выделения алюминия в осадок Al2O3 • 3Н2O (карбонизация заменяет декомпозицию в способе Байера). Карбонизацию осуществляют в сосудах цилиндрической или цилиндроконической формы объемом до 800 м 3 пропусканием через раствор отходящих газов спекательных печей, содержащих 10—14 % СO2. Газы перемешивают раствор, а СO2 разлагает алюминат натрия: Na2O • Al2O3 + СO2 + 3Н2O = Al2O3 • 3Н2O + Na2CO3 и гидроксид алюминия выпадает в осадок.

Далее проводят те же технологические операции, что и в способе Байера: отделение Al2O3 • 3Н2O от раствора и кальцинацию — обезвоживание гидроксида алюминия прокаливанием в трубчатых печах с получением глинозема Al2O3.

Примерный расход материалов на получение 1 т глинозема, т: боксита 3,2—3,6; известняка 1,35; извести 0,025; кальцинированной соды 0,19; условного топлива 1,1—1,2; электроэнергии ~ 800 кВт • т.

Получение глинозема из нефелинов

Нефелиновый концентрат или руду и известняк после дробления размалывают в водной среде, получая пульпу для спекания. В связи с наличием в составе нефелина щелочей не требуется добавок в шихту соды.

Спекание производят в отапливаемых трубчатых вращающихся печах диаметром 3—5 и длинрй до 190 м; пульпу заливают в печь со стороны выхода газов, где температура равна 200—300 °С, а в разгрузочном конце она достигает 1300 °С. В процессе нагрева нефелин взаимодействует с известняком:

В результате этой реакции входящие в состав нефелина Na2O и К2O обеспечивают перевод глинозема в водорастворимые алюминаты, а СаО связывает кремнезем в малорастворимый двухкальциевый силикат. Получаемый спек охлаждают в холодильниках и дробят.

Выщелачивание нефелинового спека совмещают с его размолом и проводят в шаровых или стержневых мельницах в среде горячей воды со щелочным раствором, получаемым после карбонизации. В процессе выщелачивания алюминаты растворяются в воде и остается известково-кремнистый шлам (называемый белитовым), который идет на производство цемента.

Обескремнивание алюминатного раствора проходит в две стадии. Первую проводят в автоклавах в течение 1,5—2 ч при температуре 150—170 °С; при этом в осадок выпадают содержащие кремнезем алюмосиликаты, этот осадок (белый шлам) идет в шихту для спекания.

Алюминатный раствор после первой стадии обескремнивания делят на две части. Одну часть далее подвергают карбонизации (так, как при переработке бокситов) с последующей декомпозицией, после чего получают в осадке гидрооксид алюмния и содощелочной раствор, идущий на выщелачивание спека.

Вторую часть алюминатного раствора дополнительно обескремнивают в мешалках с добавкой извести при ~ 95 °С в течение 1,5—2 ч. При этом в осадок выпадает известковосиликатный шлам и обеспечивается глубокое обескремнивание алюминатного раствора. Затем этот раствор подвергают кальцинации, получая в осадке гидроксид алюминия и глубоко обескремненный содовый раствор, из которого далее в содовом цехе получают поташ (К2СО3) и кальцинированную соду (Na2СO3); глубокое обескремнивание необходимо для получения этих товарных продуктов.

Кальцинация. Гидрооксид алюминия после обеих ветвей переработки алюминатного раствора подвергают промывке и фильтрации и затем направляют на кальцинацию (обезвоживание), которую проводят так же, как в способе Байера, получая глинозем.

Примерный расход материалов на получение 1 т глинозема из нефелинов, т: нефелина 4; известняка 7; извести 0,1; условного топлива 1,5; электроэнергии ~ 1000 кВт • ч. При этом получают около 1 т содопродуктов и до 10 т цемента.

ИсточникБокситы, глинозем и рециклинг. Как и из чего производят алюминий

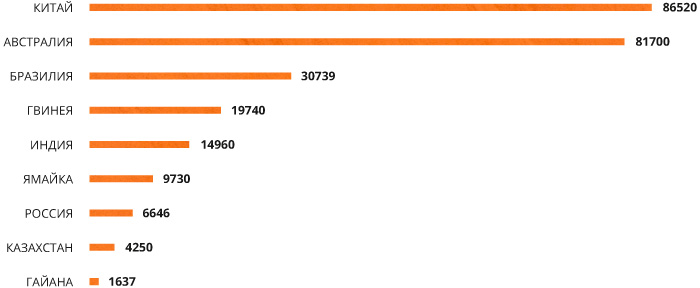

На фоне новостей о госперевороте в Гвинее , втором мировом поставщике сырья для алюминия, стоит освежить информацию о том, как производится данный металл и какие страны играют ключевую роль на этом рынке.

Производственная цепочка алюминия выглядит следующим образом:

Добыча бокситов

В мире существует несколько видов алюминиевых руд, но основным сырьем для производства являются именно бокситы. Эта порода добывается преимущественно открытым способом с применением мощной карьерной техники. Около 90% мировых запасов бокситов приходится на страны тропического пояса, причем 70% — на 5 стран: Гвинею , Австралию , Вьетнам , Бразилию и Ямайку .

Крупнейшими производителями бокситов являются Австралия , Гвинея и Китай : там сосредоточено 67% всей мировой добычи.

Производство глинозема (Alumina)

Добытые бокситы дробят, обрабатывают щелочным раствором и выделяют из них глинозем — оксид алюминия Al2O3. В бокситах, как правило, содержится от 40% до 60% глинозема. Полученный глинозем выступает ключевым сырьем в процессе электролиза алюминия. Из одной тонны глинозема в среднем получают 0,5 тонны чистого алюминия.

Электролиз и выплавка первичного алюминия

Под воздействием электрического тока связь между атомами алюминия и кислорода в глиноземе распадается. Алюминий осаждается на дне специальной электролизной ванны, а кислород соединяется с углеродом, входящим в состав анодных блоков, и образует углекислый газ. При производстве одной тонны алюминия выделяется 280 тыс. кубометров газа.

Для производства алюминия требуется очень большое количество электроэнергии, поэтому в состав металлургических холдингов часто входят генерирующие активы. В свете популярного в последние годы тренда на ESG при оценке того, насколько «зеленым» является алюминий, принято оценивать выбросы CO2 от сопутствующей производству электрогенерации.

В России , по данным портала «Сайт об алюминии», около 95% алюминиевых мощностей обеспечены относительно чистой гидрогенерацией. Компания РУСАЛ даже предлагает своим покупателям специальный сорт алюминия с низким углеродным следом под товарным знаком «ALLOW». Совокупные выбросы CO2 при производстве 1 тонны такого алюминия составляют всего около 4 тонн.

Одной из революционных технологий в производстве алюминия является использование в электролизе инертного анода. При этом выделяемый из глинозема кислород не соединяется с углеродом и выбросов CO2 практически не образуется. В 2021 г. РУСАЛ начал тестовые поставки алюминия, произведенного с использованием такой технологии.

Крупнейшие компании–производители алюминия в мире

Изготовление конечных изделий

После электролиза остатки примесей из алюминия удаляют методом переплавки. Из готового первичного алюминия отливают слитки, которые впоследствии будут использоваться для изготовления конечных изделий.

Прямоугольные слитки называют слябами. Они применяются для проката в тонкие листы и производства алюминиевой фольги, банок для напитков, автомобильных кузовов и пр.

Цилиндрические слитки алюминия используют для экструзии — выдавливания через отверстие необходимой формы. Так производится большинство алюминиевых изделий.

При производстве изделий в алюминий могут внедряться различные добавки для производства сплавов, обладающих необходимыми качествами. В промышленности используется свыше 100 различных марок алюминиевых сплавов.

По данным statista.com, на азиатский регион приходится около 78% всего потребления алюминия. На европейский регион — чуть более 11%, на США и Латинскую Америку — 9%.

Переработка

Алюминий, в отличие от стали и некоторых других металлов, не подвержен коррозии и не теряет своих свойств в процессе использования. Изделия из него могут подвергаться переплавке и вторичной переработке в новые продукты — рециклингу.

В развитых странах доля переработки в производстве конечных изделий довольно высока и, по всем прогнозам, будет расти и дальше. По оценке информационного издания Алюминиевый вестник, в странах Евросоюза доля вторичного сырья в автопроме и строительстве достигает 90–95%, в алюминиевой банке — 74%, а в целом в упаковке — 60%.

В России собирается и перерабатывается более 600 тыс. алюминиевого лома. В литой продукции доля вторсырья составляет 59%, в экструзии — 39%, в прокате — 15%.

ИсточникАлюминиевая руда: серебристый, но не серебро

Алюминий является одним из самых популярных и востребованных металлов. В какой только отрасли его не добавляют к составу тех или иных предметов. Начиная от приборостроения и заканчивая авиацией. Свойства этого легкого, гибкого и неподатливого для коррозии металла пришлись по вкусу весьма многим отраслям производства.

Сам алюминий (довольно активный металл) в чистом виде в природе практически не встречается и его добывают из глинозема, химическая формула которого – Al2O3. А вот прямым путем к получению глинозема является, в свою очередь, алюминиевая руда.

Различия по насыщенности

В основе своей достойными упоминания являются лишь три вида руд, с которыми нужно работать, если вы занимаетесь добычей алюминия. Да, данный химический элемент очень и очень распространен, и его можно найти также в других соединениях (их насчитывают около двух с половиной сотен). Однако, наиболее рентабельной, в силу весьма высокой концентрации, добыча будет именно из бокситов, алунитов и нефелинов.

Нефелины являются щелочным образованием, появившимся вследствие высокой температуры магмы. Из одной единицы данной руды выйдет до 25% глинозема, как основного сырья. Однако, эта руда алюминия считается наиболее бедной для добытчиков. Все соединения, содержащие в себе глинозем в еще меньших количествах, чем имеют нефелины – заведомо признаны нерентабельными.

Алуниты образовались при вулканической, а также гидротермальной активностях. Они в себе содержат до 40% такого необходимого глинозема, являясь «золотой серединой» в нашей троице руд.

То ли они перекочевали с изначального места происхождения и отложились после того, как выветрились древние породы, то ли получились осадком после того, как растворились некоторые известняки, или же вообще стали итогом распада солей железа, алюминия и титана, выпав осадком. В общем, происхождение все еще неизвестно. Но то, что бокситы – самые доходные, это уже точно.

Способы добывания алюминия

Добывают необходимые руды двумя способами.

В плане открытого способа добычи в месторождениях алюминия заветного Al2O3, три основных руды делятся на две группы.

Бокситы и нефелины, как структуры с более высокой плотностью, срезаются фрезерным методом с помощью карьерного комбайна. Конечно, все зависит от производителя и модели машины, но, в среднем, она способна снимать до 60 сантиметров породы за раз. После полного прохода одного слоя делается так называемая полка. Такой метод способствует безопасному нахождению на своем месте оператора комбайна. В случае обвала и ходовая часть, и кабина с оператором будут находиться в безопасности.

Во второй группе находятся алуниты, которые, в силу рыхлости, добывают карьерные экскаваторы с последующей выгрузкой на самосвалы.

Радикально другим способом является пробивание шахты. Здесь принцип добычи идет таким же, как и в угольном промысле. Кстати, самой глубокой шахтой алюминия в России является та, что расположена на Урале. Глубина шахты составляет 1550м.!

Обработка полученной руды

Далее, вне зависимости от выбранного способа добычи, полученные полезные ископаемые отправляются в цеха для переработки, где специальные дробильные аппараты разобьют минералы на фракции, размером примерно под 110 миллиметров.

Следующим этапом идет получение дополнительных хим. добавок и транспортировка к дальнейшему этапу, которым является спекание породы в печах.

Пройдя декомпозицию и получив на выходе из нее алюминатную пульпу, мы отправим пульпу на разделение и осушение ее от жидкости.

На финальном этапе то, что получилось, подвергается очистке от щелочей и снова отправляется в печи. В этот раз – на прокалку. Финалом всех действий станет тот самый сухой глинозем, который нужен для получения алюминия через гидролиз.

Пусть пробивание шахты и считается более тяжелым способом, но оно несет меньший вред окружающей среде, чем открытый способ. Если вы за экологию – вы знаете, что выбрать.

Добыча алюминия в мире

В данном пункте можно сказать, что показатели по взаимодействиям с алюминием во всем мире разделяются на два списка. В первом списке окажутся страны, которые владеют наибольшими природными запасами алюминия, но, возможно, не все из этих богатств успевают обрабатывать. А во втором списке как раз находятся мировые лидеры по непосредственной добыче алюминиевой руды.

Итак, в плане природных (хоть и не везде, пока что, реализованных) богатств ситуация обстоит так:

Эти страны, можно сказать, обладают подавляющим большинством Al2O3 в мире. На их долю приходится 73 процента в сумме. Остальные запасы разбросаны по всему земному шару не в таких щедрых количествах. Гвинея, что расположена в Африке, в глобальном смысле – крупнейшее месторождение алюминиевых руд в мире. Она «отхватила» 28%, что даже больше четверти от общемировых залежей данного полезного ископаемого.

А вот так обстоят дела с процессами добычи алюминиевой руды:

- Китай – на первом месте и добывает 86,5 млн. тонн;

- Австралия – страна диковинных животных со своими 81,7млн. тонн на втором месте;

- Бразилия – 30,7 млн. тонн;

- Гвинея, будучи лидером по запасам, в плане добычи лишь на четвертом месте – 19,7 млн. тонн;

- Индия – 14,9 млн. тонн.

Также к данному списку можно добавить Ямайку, способную добыть 9,7 млн. тонн и Россию, с ее показателем в 6,6 млн. тонн.

Алюминий в России

Касаемо добычи алюминия в России, похвастаться определенными показателями могут лишь Ленинградская область и, конечно же, Урал, как истинная кладовая полезных ископаемых. Основной способ добычи – шахтный. Им добывают четыре пятых всей руды страны. В общей сложности, на территории Федерации имеется более четырех десятков месторождений нефелинов и бокситов, ресурса которых точно хватит даже нашим праправнукам.

Однако, Россия также занимается и ввозом глинозема из других стран. Все потому, что местные вещества (к примеру, месторождение Красная Шапочка в Свердловской области) содержат в себе лишь половину глинозема. Тогда как китайские или итальянские породы насыщенны Al2O3 на шестьдесят и более процентов.

Оглядываясь на некоторые сложности с добычей алюминия в России, имеет смысл задуматься о производстве вторичного алюминия, как это сделали Великобритания, Германия, США, Франция и Япония.

Применение алюминия

Как мы уже оговаривали в начале статьи, спектр применения алюминия и его соединений крайне широк. Даже на этапах извлечения из породы он крайне полезен. В самой руде, например, находятся в малом количестве и другие металлы, вроде ванадия, титана и хрома, полезные для процессов легировании стали. На этапе глинозема тоже есть польза, ведь глинозем используется в черной металлургии в роли флюса.

Сам металл используют в производстве теплового оборудования, криогенной технике, участвует в создании ряда сплавов в металлургии, присутствует в стекольной промышленности, ракетной технике, авиации и даже в пищевой промышленности, как добавка Е173.

Так что, наверняка ясно только одно. В течение еще многих лет потребность человечества в алюминии, как и в его соединениях, не угаснет. Что, соответственно, говорит исключительно о росте объемов его добычи.

ИсточникПроизводство алюминия

Несмотря на то, что алюминий самый распространенный металл на нашей планете, в чистом виде на Земле его не встретить. Из-за высокой химической активности атомы алюминия легко образуют соединения с другими веществами. При этом «крылатый металл» нельзя получить плавлением руды в печи, как это происходит, например, с железом.

Процесс получения алюминия значительно сложнее и основан на использовании электричества огромной мощности. Поэтому алюминиевые заводы всегда строятся рядом с крупными источниками электроэнергии – чаще всего гидроэлектростанциями, не загрязняющими окружающую среду. Но обо всем по порядку.

«В природе ничто не возникает мгновенно и ничто не появляется в свете в совершенно готовом виде».

Александр Герцен

русский публицист, писатель

Производство металла делится на три основных этапа: добыча бокситов – алюминийсодержащей руды, их переработка в глинозем – оксид алюминия, и, наконец, получение чистого металла с использованием процесса электролиза – распада оксида алюминия на составные части под воздействием электрического тока. Из 4-5 тонн бокситов получается 2 тонны глинозема, из которого производят 1 тонну алюминия.

В мире существуют несколько видов алюминиевых руд, но основным сырьем для производства этого металла являются именно бокситы. Это горная порода, состоящая, в основном, из оксида алюминия с примесью других минералов. Боксит считается качественным, если он содержит более 50% оксида алюминия.

Запасы бокситов

Общие мировые подтвержденные запасы бокситов оцениваются в 18,6 миллиардов тонн. При нынешнем уровне добычи это обеспечивает потребность в алюминий больше, чем на сто лет.

Бокситы могут сильно отличаться друг от друга. По структуре они бывают твердые и плотные либо рыхлые и рассыпчатые. По цвету – как правило, кирпично-красные, рыжеватые или коричневые из-за примеси оксида железа. При небольшом содержании железа бокситы имеют белый или серый цвет. Но иногда встречаются руды желтого, темно-зеленого цвета и даже пестрые – с голубыми, красно-фиолетовыми или черными прожилками.

Около 90% мировых запасов бокситов сосредоточено в странах тропического и субтропического поясов – из них 73% приходится на пять стран: Гвинею, Бразилию, Ямайку, Австралию и Индию. В Гвинее бокситов больше всего – 5,3 миллиарда тонн (28,4%), при этом они высокого качества, содержат минимальное количество примесей и залегают практически на поверхности.

Чаще всего добыча бокситов ведется открытым способом – специальной техникой руду «срезают» слой за слоем с поверхности земли и транспортируют для дальнейшей переработки. Однако в мире есть места, где алюминиевая руда залегает очень глубоко, и для ее добычи приходится строить шахты – одна из самых глубоких шахт в мире «Черемуховская-Глубокая» находится в России, на Урале, ее глубина – 1550 метров.

Метод Байера основан на следующем: кристаллическая гидроокись алюминия, входящая в состав боксита, хорошо растворяется при высокой температуре в растворе едкого натра (каустической щёлочи, NaOH) высокой концентрации, а при понижении температуры и концентрации раствора вновь кристаллизуется. Посторонние, входящие в состав боксита (так называемый балласт), не переходят при этом в растворимую форму или перекристаллизовываются и выпадают в осадок до того, как производится кристаллизация гидроокиси алюминия. Поэтому после растворения гидроокиси алюминия балласт легко может быть отделен – он называется красный шлам.

Это густая масса красно-бурого цвета, состоящая из соединений кремния, железа, титана и других элементов. Его складируют на тщательно изолированных территориях – шламохранилищах. Их обустраивают таким образом, чтобы содержащиеся в отходах щёлочи не проникали в грунтовые воды. Как только хранилище отрабатывает свой потенциал, территорию можно вернуть в первоначальный вид, покрыв её песком, золой или дёрном и посадив определённые виды деревьев и трав. На полное восстановление могут уйти годы, но в итоге местность возвращается в изначальное состояние.

Многие специалисты не считают красный шлам отходом, так как он может служить сырьем для переработки. Например, из него извлекают скандий для дальнейшего производства алюминиево-скандиевых сплавов. Скандий придает таким сплавом особую прочность, сферы использования – автомобиле- и ракетостроение, спортивная экипировка, производство электропроводов.

Также красный шлам может использоваться для производства чугуна, бетона, получения редкоземельных металлов.

Крупные частицы гидроксида алюминия легко отделяются от раствора фильтрованием, их промывают водой, высушивают и кальцинируют – то есть нагревают для удаления воды. Так получают глинозем.

Нефелин

Бокситы – самое распространенное, но не единственное сырье для производства глинозема. Его также можно получить из нефелина. В природе он встречается в виде апатито-нефелиновых пород (апатит – материал из группы фосфорнокислых солей кальция).

В процессе производства глинозема из нефелина также получают сода, поташ (используется в строительном секторе, производстве бытовой химии, кондитерской промышленности и так далее), редкий металл галлий. А из отходов производства – белого шлама – высококачественный цемент. Чтобы получить 1 тонну глинозема в среднем требуется 4 тонны нефелина и 7,5 тонн известняка.

У глинозема нет срока годности, но хранить его непросто, так как при малейшей он возможности активно впитывает влагу – поэтому производители предпочитают как можно быстрее отправлять его на алюминиевое производство. Сначала глинозем складывают в штабели весом до 30 тысяч тонн – получается своеобразный слоеный пирог высотой до 10-12 метров. Потом пирог «нарезают» и грузят для отправки в железнодорожные вагоны – в среднем, в один вагон от 60 до 75 тонн (зависит от вида самого вагона).

Ивиттуут

Одно из единичных месторождений природного криолита на Земле. Расположено в Гренландии и было обнаружено в 1799 году. Добыча криолита прекратилась там в 1987 году, когда был изобретен способ искусственного получения этого редкого минерала. Позднее криолит был найден в Ильменских горах на Южном Урале (Миасс) и в штате Колорадо (США).

Глинозем выступает непосредственным источником металла в процессе производства алюминия. Но для создания среды, в которой этот процесс будет происходить, необходим еще один компонент – криолит.

Это редкий минерал из группы природных фторидов состава Na3AlF6. Обычно он образует бесцветные, белые или дымчато-серые кристаллические скопления со стеклянным блеском, иногда – почти черные или красновато-коричневые. Криолит хрупкий и легко плавится.

Природных месторождений этого минерала крайне мало, поэтому в промышленности используется искусственный криолит. В современной металлургии его получают взаимодействием плавиковой кислоты с гидроксидом алюминия и содой.

Итак, мы добыли боксит, получили из него глинозем, запаслись криолитом. Все готово для последней стадии – электролизу алюминия. Электролизный цех является сердцем алюминиевого завода и не похож на цеха других металлургических предприятий, производящих, например, чугун или сталь. Он состоит из нескольких прямоугольных корпусов, протяженность которых зачастую превышает 1 км.

Внутри рядами установлены сотни электролизных ванн, последовательно подключенных массивными проводами к электричеству. Постоянное напряжение на электродах каждой ванны находится в диапазоне всего 4-6 вольт, в то время как сила тока составляет 300 кА, 400 кА и более. Именно электрический ток является здесь главной производственной силой – людей в этом цехе крайне мало, все процессы механизированы.

Ток для производства алюминия

Для запуска двигателя автомобильный аккумулятор должен обеспечить электрический ток в 300-350 А в течение 30 секунд. То есть в 1000 раз меньше, чем нужно одному электролизеру для постоянной работы.

В каждой ванне происходит процесс электролиза алюминия. Емкость ванны заполняется расплавленным криолитом, который создает электролитическую (токопроводящую) среду при температуре 950°С. Роль катода выполняет дно ванны, а анода – погружаемые в криолит угольные блоки длиной около 1,5 метров и шириной 0,5 метра, со стороны они выглядят как впечатляющих размеров молот.

Каждые полчаса при помощи автоматической системы подачи глинозема в ванну загружается новая порция сырья. Под воздействием электрического тока связь между алюминием и кислородом разрывается – алюминий осаждается на дне ванны, образуя слой в 10-15 см, а кислород соединяется с углеродом, входящим в состав анодных блоков, и образует углекислый газ.

Примерно раз в 2-4 суток алюминий извлекают из ванны при помощи вакуумных ковшей. В застывшей на поверхности ванны корке электролита пробивают отверстие, в которое опускают трубу. Жидкий алюминий по ней засасывается в ковш, из которого предварительно откачан воздух. В среднем, из одной ванны откачивается около 1 тонны металла, а в один ковш вмещается около 4 тонн расплавленного алюминия. Далее этот ковш отправляется в литейное производство.

При производстве каждой тонны алюминия выделяется 280 000 м 3 газов. Поэтому каждый электролизер независимо от его конструкции оснащен системой газосбора, которая улавливает выделяющиеся при электролизе газы и направляет их в систему газоочистки. Современные «сухие» системы газоочистки для улавливания вредных фтористых соединений используют ни что иное, а глинозем. Поэтому перед тем как использоваться для производства алюминия, глинозем на самом деле сначала участвует в очистке газов, которые образовались в процессе производства металла ранее. Вот такой замкнутый цикл.

Для процесса электролиза алюминия требуется огромное количество электроэнергии, поэтому важно использовать возобновляемые и не загрязняющие окружающую среду источники этой энергии. Чаще всего для этого используются гидроэлектростанции – они обладают достаточной мощностью и не имеют выбросов в атмосферу. Например, в России 95% алюминиевого мощностей обеспечены гидрогенерацией. Однако есть в места в мире, где угольная генерация пока доминирует – в частности, в Китае на нее приходится 93% производства алюминия. В результате для производства 1 тонны алюминия с использованием гидрогенерации в атмосферу выделяется чуть более 4 тонн углекислого газа, а при использовании угольной генерации – в пять раз больше – 21,6 тонны.

Для сравнения — за один солнечный день 1 гектар леса поглощает из воздуха 120-280 кг углекислого газа и выделяет 180-200 кг кислорода.

ИсточникГлинозем

Сырьем для получения глинозема служат следующие минералы и руды: алуниты, каолины, нефелины и бокситы.

Получение глинозема из руд осуществляется тремя основными способами: электролитическим, кислотным и щелочным. Наиболее распространённым способом получения глинозема является щелочной метод Байера, в ходе которого оксид алюминия добывается из бокситов высокого сорта.

Склады отгрузки продукции

Адрес: Сургутский район, склад «ХИМПЭК» за территорией «База Островная», съезд с Северного широтного коридора.

Металлургический глинозем

| Марка | Массовая доля примеси, %, не более | Потеря массы при прокаливании (300-1100 °С), %, не более | Код ОКП | |||||

| SiO2 | Fe2O3 | TiO2+V2O5+ +Cr2O3+MnO | ZnO | P2O5 | Сумма Na2O+K2O в пересчете на Na2 | |||

| Г-00 | 0,02 | 0,03 | 0,01 | 0,01 | 0,002 | 0,4 | 1,2 | 17 1123 0012 |

| Г-000 | 0,02 | 0,01 | 0,01 | 0,01 | 0,001 | 0,3 | 0,6 | 17 1123 0011 |

| Г-0 | 0,03 | 0,05 | 0,02 | 0,02 | 0,002 | 0,5 | 1,2 | 17 1123 0013 |

| Г-1 | 0,05 | 0,04 | 0,02 | 0,03 | 0,002 | 0,4 | 1,2 | 17 1123 0014 |

| Г-2 | 0,08 | 0,05 | 0,02 | 0,03 | 0,002 | 0,5 | 1,2 | 17 1123 0015 |

| Примечание – В глиноземе марки Г-1, выпускаемом из бокситового сырья, допускается массовая доля оксида железа (III) не более 0,05 %, сумма оксида натрия и оксида калия в пересчете на оксид натрия не более 0,5 %. | ||||||||

Неметаллургический глинозем

| Марка | Массовая доля примеси, %, не более | Потеря массы при прокаливании (300 – 1100 °С), %, не более | Массовая доля альфа-оксида алюминия, % | Массовая доля монозерен, слагающих агрегаты, %, не менее | |||

| SiO2 | Fe2O3 | Сумма Na2O+K2O в пересчете на Na2O | До 5 мкм | До 10 мкм | |||

| ГН | 0,10 | 0,03 | 0,1 | 0,2 | Не менее 94 | 90 | — |

| ГК-1 | 0,12 | 0,03 | 0,3 | 0,2 | » » 90 | — | 80 |

| ГК-2 | 0,12 | 0,06 | 0,3 | 0,2 | » » 85 | 80 | — |

Требования безопасности

| Класс опасности по степени воздействия на организм человека | 4 |

| Виды опасности | |

| Взрыво- и пожароопасность | Пожаро- и взрывобезопасен. |

| Опасность для человека | Глиноземная пыль относится к аэрозолям преимущественно фиброгенного действия. Для защиты органов дыхания от глиноземной пыли применяют респиратор ШБ-1 «Лепесток». |

Гарантийный срок хранения продукта — не ограничен.

Глинозем используют для последующего производства абразивных, огнеупорных и износостойких материалов, а также в качестве электроизолирующего материала.

Сырьем для получения глинозема служат следующие минералы и руды: алуниты, каолины, нефелины и бокситы.

Получение глинозема из руд осуществляется тремя основными способами: электролитическим, кислотным и щелочным. Наиболее распространённым способом получения глинозема является щелочной метод Байера, в ходе которого оксид алюминия добывается из бокситов высокого сорта.

Безналичный расчёт (выставление счёта на оплату).

Наличными при получении на складе ХИМПЭК в Московской области.

Доставка автотранспортом или железнодорожным транспортом по России и в близлежащие страны.

Источник