Покрытие на часовых браслетах выполняет две функции: декоративную и защитную. Декоративная — обеспечивает разнообразие цвета и блеск. Защитная — оберегает металл браслета от коррозии и царапин. Существует несколько способов нанесения покрытий, каждый из которых имеет свои особенности, отражающиеся на внешнем виде и долговечности покрытия браслета.

Методы нанесения покрытий на металлические браслеты .

Электро-химия и гальванизация.

1. Процесс электрохимической металлизации или селективного электрохимического осаждения с использованием специально подготовленного источника питания и металло- содержащих химических реагентов — гелей, применяется для получения стойких, не окисляющихся, защитно-декоративных металлических покрытий, устойчивых к агрессивным средам и обладающих красивым внешним видом.

Этот метод напыления даёт разную толщину покрытия, который производитель не указывает, обычно от 0,5 до 3 микрон. Позолота, нанесённая электрохимическим способом никогда не отслоится, но естественно стирается. Вытирание позолоты неизбежно, но зависит от множества факторов, средним значением принято считать 1 микрон — 1 год.

2. Гальванический метод покрытия основан на принципе электролиза — браслет, подвергаемый золочению или серебрению, опускают в раствор соли осаждаемого металла (электролит) и пропускают через него ток. Металл, находящийся в электролите, например, золото, под действием тока осаждается на поверхность браслета — образуется слой позолоты. Гальванизируют также цинком (оцинковка), медью, хромом, никелем, серебром и так далее.

Для достижения хорошей износостойкости толщина покрытия гальваническим методом должна составлять не менее 5 микрон, что, в случае использования драгоценных металлов, делает метод слишком дорогим.

PVD и IPG

3. PVD (physical vapour deposition) вакуумно-диффузное напыление . Браслет помещают в специальную вакуумную камеру с электродом, например, из золота, заполняют объем инертным газом и включают ток. Золото как бы «испаряется» и этот «золотой пар» осаждается на поверхности браслета. В результате образуется промежуточный слой, где металл браслета смешан с золотом. Метод PVD позволяет контролировать однородность толщины и равномерность заданного цвета покрытия. А так же придать изделию любой цвет — от белого и черного до розового и красного золота.

Повредить такое покрытие очень сложно, ведь как такового слоя позолоты здесь нет, золото представляет собой один материал с браслетом, поэтому PVD покрытие намного долговечнее других методов, несмотря на то, что, как правило, имеет очень малую толщину.

Так же покрытие PVD абсолютно анти-аллергенно и отлично защищает металл от ржавчины.

Одним из вариантов PVD покрытия является нанесение драгоценного покрытия на подложку из нитрида титана или нитрида циркония (золотой цвет) или карбида титана (чёрный цвет). Эти сплавы тверже часовой нержавеющей стали примерно в 10 раз! Таким образом это покрытие не только долговечно и надежно, но и в какой-то мере защищает браслет от царапин, и может выдержать крайне неблагоприятные условия эксплуатации.

4. IPG — (Ion Plating Gold) – метод ионного напыления золота с подложкой (подложка — это промежуточный гипоалергенный слой), является одной из разновидностей PVD покрытия. Технология была разработана специально для получения более «толстого» покрытия в отличии от PVD. Хотя время нанесения намного дольше и занимает до 12 часов. IP-покрытие имеет одни из лучших показателей стойкости к истиранию, химической стойкости к окислению и потускнению, совершенно не вызывает аллергических реакций организма и придает прекрасный внешний вид поверхностям браслетов.

Последние буквы в аббревиатуре IPG означают цвет покрытия, таким образом IPG — Gold, жёлтое золото, IPR — Rose, розовое золото, IPB — Black, чёрное покрытие, и так далее.

5. MGP (сокращение от multi-gold plating — многослойное золотое покрытие) . Его отличие от IPG в наличии дополнительного мультислоя, когда одновременно напыляются нитрид титана или циркония и золотой сплав. Затем уже на этот слой наносится традиционный слой золота. Такой способ нанесения делает покрытие в 3 раза более устойчивым к воздействию абразивных материалов и царапинам по сравнению с обычным IPG.

!Важно Производитель никогда не указывает какой именно способ PVD или IP покрытия и какой сплав он использует. Изделия маркируются лишь как «с покрытием PVD» или «с покрытием IPG».

Без покрытия.

6. Некоторые браслеты для часов бывают без покрытия — например, браслеты из высококачественной легированной нержавеющей стали или чистого золота, так производители могут гарантировать неизменность внешнего вида в течение многих лет. Уход и эксплуатация таких браслетов должны быть бережными, так как долговечность, сопротивление внешним механическим воздействиям и окислению у них значительно ниже — истирание, округление, царапины и вмятины будут заметны на таких аксессуарах для часов быстрее, чем на браслетах с покрытием.

Зависит ли качество покрытия от пробы золота?

Как долго продержится позолота на часах, какая гарантия, что она не облезет?

Долговечность покрытия, нанесенного любым методом, зависит от его толщины, для PVD без подложки это тоже актуально. Как правило, производитель не сообщает этот параметр. Нельзя с уверенностью предсказать, сколько прослужит то или иное покрытие, это зависит от большого числа факторов. Средняя статистика такова (за срок носки берется появление первых заметных потертостей на корпусе и браслете): один микрон в год.

Очень важно знать, что золотое напыление требует бережного к себе отношения. Такому виду покрытия категорически противопоказана любая влажная среда, солёная вода, всевозможные парфюмерные составы и химические вещества. Позолоченные браслеты нельзя протирать грубыми тканями, поскольку золотой слой может постепенно стереться. Браслеты с позолотой можно промывать в обычном мыльном растворе, или протирать ваткой со спиртом. После таких процедур браслет необходимо тщательно прополоскать под проточной водой и высушить, не протирая.

Очень сильное влияние на стойкость покрытия оказывают :

— Кожаная или другая грубая одежда — уменьшает срок службы вполовину

— Кислотность пота владельца часов

— Соблюдение технологии нанесения

— Металл, на который нанесено покрытие (обуславливает адгезию)

— Условия эксплуатации

Источник: remeshok66.ru

Защитно-декоративное покрытие ювелирных изделий и/или металлической бижутерии

Полезная модель относится к декоративному искусству и может быть использована для обеспечения биологической безопасности ювелирных изделий и/или металлической бижутерии. Покрытие содержит последовательно нанесенные на изделие слои стоматологических керамик — опаковой, имеющей хорошую адгезию с материалом изделия, и дентинной. Покрытие может иметь третий слой из эмалевой керамики, а опаковая и/или дентинная керамика может содержать заданное количество красящих пигментов. 2 з.п. ф-лы, 3 ил.

Полезная модель относится к декоративному искусству и может быть использована для обеспечения биологической безопасности ювелирных изделий и/или металлической бижутерии.

Известно защитное покрытие ювелирных изделий из мельхиора, реализующее способ получения защитного покрытия на поверхности изделий из сплава на основе меди (RU 2231580 С1, 27.06.2004).

Способ включает анодную обработку изделий из мельхиора в водном растворе, содержащем 100-200 г/л гидроксида калия, с анодной плотностью тока 2-20 А/дм 2 в течение 6-10 минут при 5-70°С с катодом, выполненным из мельхиора. Полученное бесцветное защитное покрытие, сохраняет первоначальный внешний вид изделия в течение длительного срока хранения.

К причинам, препятствующим достижению указанного ниже технического результата при использовании известной полезной модели, относится отсутствие декоративности покрытия и возможность возникновения аллергической реакции от контакта с изделием.

Известно защитное покрытие ювелирных изделий из серебра и его сплавов с медью, реализующее способ получения защитного покрытия на поверхности изделий из серебра (RU 2231579 С1, 27.06.2004).

Способ включает катодную обработку предварительно обезжиренных изделий в электролите, содержащем г/л: хромат калия 80-120 и углекислый натрий 60-80, при катодной плотности тока 0,4-0,8 А/дм 2 в течение 2-10 мин, при температуре 5-60°С с анодом, выполненным из углеграфитового материала, и последующие отмывку и сушку. Полученное защитное покрытие, визуально не различимо на изделиях.

К причинам, препятствующим достижению указанного ниже технического результата при использовании известной полезной модели, относится отсутствие декоративности покрытия и возможность возникновения аллергической реакции от контакта с изделием.

Известно защитно-декоративное покрытие неметаллического изделия (RU 61627 U1, 10.03.2007). Покрытие содержит, по меньшей мере, два слоя, последовательно сформированных на его поверхности нанесением текучих материалов при их последующем затвердевании. Первый основной слой — из материала, предназначенного для окраски изделия, на основе акрилоуретановых или полиэстерных смол, второй защитный слой — из прозрачного материала на основе акриловых смол имеет хорошую адгезию с материалом, используемым для формирования основного слоя.

Известная полезная модель предназначена для покрытия неметаллических изделий (дерево, керамика, фарфор, фаянс, стекло, пластик, кирпич, камень, готовые строительно-отделочные материалы) и не может быть использована в качестве защитно-декоративного покрытия ювелирных изделий или металлической бижутерии.

Известно защитно-декоративное покрытие неметаллического изделия (RU 50130 U1, 27.12.2005). Покрытие содержит, по меньшей мере, два слоя, последовательно сформированных на поверхности изделия нанесением текучих материалов при их последующем затвердевании. На поверхности изделия сформирован первый грунтовочный слой, выполненный из материала на основе полиуретановых, акрилоуретановых или акриловых смол, имеющих хорошую адгезию с поверхностью изделия. Для основного — второго слоя использован материал, предназначенный для окраски деталей корпуса автомобилей на основе акрилоуретановых или полиэстерных смол. На поверхности основного слоя выполнен третий защитный слой из прозрачного материала на основе акриловых смол.

Известная полезная модель предназначена для покрытий, формируемых на поверхности изделий из неметаллических материалов (дерево, керамика, фарфор, фаянс, стекло, пластик, кирпич, камень, готовые строительно-отделочные материалы и т.п.) и не может быть использована в качестве защитно-декоративного покрытия ювелирных изделий или металлической бижутерии.

Известно защитное покрытие с керамическим слоем, получаемое проведением последовательного нанесения многокомпонентного алюминийсодержащего металлического и керамического слоев (RU 2089655 С1 10.09.1997). Металлический слой наносят в вакууме, после чего проводят диффузионный вакуумный отжиг, а после нанесения керамического слоя изделие подвергают обработке высокотемпературной импульсной плазмой с последующим окислительным обжигом.

Защитное покрытие предназначено для нанесения на лопатки турбины, преимущественно газотурбинных двигателей.

Известны также керамические покрытия для защиты металла от коррозии (ЕР 1793015 (А2), 2007-06-06) для защиты деталей газотурбинных двигателей (JP 2009179878 (А), 2009-08-13; US 2009239061 (A1), 2009-09-24; ЕР 1889948 (А2), 2008-02-20).

Известно также использование безметалловой керамики в стоматологии для изготовления искусственных зубов (см., например, Суднев И., Михайлов И., Гольдштейн Е. Зубная имплантация. Новый уровень протезирования. Издательство МЕДИ, 2007; Поюровская И.Я. Стоматологическое материаловедение. МГЭОТАР-Медиа.

2008 г., 189 стр).

Защитно-декоративные покрытия ювелирных изделий или металлической бижутерии из безметалловой керамики заявителю из уровня техники неизвестны.

Задачей, на решение которой направлена полезная модель, является повышение биологической безопасности ювелирных изделий или металлической бижутерии.

Технический результат при использовании полезной модели заключается в исключении аллергической реакции организма при контакте кожных покровов человека с участками поверхности ювелирных изделий или металлической бижутерии с одновременным обеспечением декоративности.

Указанный технический результат при осуществлении полезной модели достигается тем, что заявляемое защитно-декоративное покрытие ювелирных изделий или металлической бижутерии характеризуется наличием последовательно сформированных нанесением не поверхность изделия, по меньшей мере, двух слоев текучих материалов с их последующим отверждением вакуумным обжигом, при этом первый слой, имеющий хорошую адгезию с материалом изделия, выполнен из опаковой керамики, а второй слой — из дентинной керамики.

Указанный технический результат достигается также тем, что покрытие может содержать третий слой из эмалевой керамики, а опаковая и/или дентинная керамика может содержать заданное количество красящих пигментов.

На фиг.1 изображен поперечный разрез покрытия, на фиг.2, 3 — фото изделий с заявляемым покрытием.

Стоматологические керамики относятся к группе т.н. «основных» материалов и обладают важнейшими свойствами, соответствующих требованиям по

— токсикологическими — отсутствие раздражающего, бластомогенного (т.е. способствующего образованию опухоли), токсико-аллергического действий;

— гигиеническими — отсутствие условий, ухудшающих гигиену;

— физико-механическими — высокие прочностные качества, износоустойчивость, линейно-объемное постоянство;

— химическими — постоянство химического состава, антикоррозийные свойства;

— технологическими — простота и легкость обработки, приготовления, придания нужной формы и объема.

Стоматологическая керамика — это материал идеальной нейтральности и биосовместимости с тканями человека, не поддается воздействию сред организма и не вызывает токсического действия.

В настоящее время фирмами-производителями выпускается несколько десятков марок стоматологической керамики. Одной из физических характеристик является температурный коэффициент линейного расширения материала (ТКЛР). В зависимости от состава ТКЛР керамики может варьироваться в широком диапазоне значений, что позволяет подбирать соответствующие друг другу пары «материал изделия — керамика» и получать покрытие на поверхности изделии из разных материалов с минимальными дополнительными напряжениями. Это, в свою очередь, повышает механическую прочность покрытия. Формируемый внешний слой покрытия по выбору изготовителя может быть матовым или блестящим, гладким или шероховатым, белым или окрашенным.

Покрытие формируют следующим образом.

Порошок опаковой керамики, например, «Opaque Dentin IPS InLine» фирмы Ivoclar Vivadent AG, в порядке и пропорциях, рекомендуемых производителем, разводят до текучего сметанообразного состояния водой или жидкостью для моделирования. Кисточкой с тонкой верхушкой для обработки стоматологической керамики (например, модели SynTec, производитель — фирма Smile Line) наносят на поверхность изделия слой 1 опаковой керамики в текучем состоянии.

Изделие с нанесенным слоем 1 опаковой керамики помещают в рабочую камеру стоматологической печи для обжига керамики, например, Programat® P500, производитель — фирма Ivoclar Vivadent Marketing Ltd, с начальной температурой готовности 403°С. По заложенной программе температуру в рабочей камере поднимают с шагом 100°С/мин. При достижении температуры 450°С включают вакуумирование рабочей камеры, а при температуре 929°С вакуумирование выключают. Доводят температуру в рабочей камере до 930°С и выдерживают изделие при этой температуре в течение 2-х минут. После чего изделие вынимают из печи и оно охлаждается естественным образом.

В случае необходимости после охлаждения изделия нанесение опаковой керамики в текучем состоянии и ее отверждение повторяют.

Операции нанесения второго слоя 2 из дентинной керамики, например, марки «IPS InLine» фирмы Ivoclar Vivadent AG, и, в случае необходимости, нанесения третьего слоя 3 из эмалевой керамики, осуществляют аналогичным образом с параметрами режима, указанными в таблице.

| Таблица | |||

| Режим | Материал | ||

| опаковая керамика | дентинная керамика | эмалевая керамика | |

| Параметры режима | |||

| Температура готовности °С | 403 | 403 | 403 |

| Шаг подъема температуры °С/мин. | 100 | 60 | 60 |

| Температура выдержки °С | 930 | 910 | 890 |

| Время выдержки мин. | 2:00 | 1:00 | 2:00 |

| Включение вакуума при температуре °С | 450 | 450 | 450 |

| Выключение вакуума при температуре °С | 929 | 909 | 869 |

Для выполнения защитно-декоративного покрытия с заданным цветовым решением в порошки опаковой и/или дентинной керамики добавляют заданное количество соответствующих красящих пигментов.

По завершении описанных операций на поверхности ювелирного изделия или металлической бижутерии (фиг.2, 3) формируется биологически безопасное покрытие с высоким уровнем декоративности.

Покрытие обладает высокой устойчивостью к появлению сколов и трещин, устойчиво к изменению условия хранения и эксплуатации (температура, влажность и др.) в широком диапазоне, а также не меняет цвет, степень блеска, не покрывается пятнами даже при воздействии агрессивных сред, например, уксусной и гидрохлористой кислот.

Приведенные сведения подтверждают высокую биосовместимость при одновременной декоративности заявляемого покрытия.

Заявляемая полезная модель может быть изготовлена промышленным способом с помощью известных средств и методов, что позволяет сделать вывод о соответствии данного технического решения условию патентоспособности «промышленная применимость».

1. Ювелирное изделие с защитно-декоративным покрытием, содержащее, по меньшей мере, два слоя защитно-декоративного покрытия, первый слой которого, имеющий адгезию с материалом ювелирного изделия, выполнен из опаковой керамики и отвержден вакуумным отжигом после его нанесения на поверхность ювелирного изделия, а второй слой выполнен из дентинной керамики и отвержден вакуумным отжигом после его нанесения на первый слой из опаковой керамики.

2. Ювелирное изделие по п.1, отличающееся тем, что оно содержит нанесенный на слой из дентинной керамики третий слой из эмалевой керамики.

3. Ювелирное изделие по п.1, отличающееся тем, что опаковая и/или дентинная керамики содержат красящие пигменты.

Источник: poleznayamodel.ru

Защитные и декоративные покрытия сталей и сплавов, способы их нанесения, применяемость

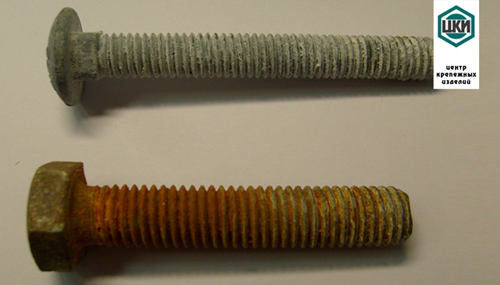

Наиболее распространенное из них – цинковое. Оно значительно увеличивает срок службы изделия, технологично и недорого.

В ассортименте ЦКИ имеются изделия, оцинкованные по различным технологиям:

- электролитическое (гальваническое) цинкование;

- горячее цинкование;

- термодиффузное цинкование (шерардизация);

- цинк-ламельное покрытие.

Защитное действие цинкового покрытия построено на том, что при наличии контакта с агрессивной средой (например, влажной атмосферой) процессы коррозии предпочтительно развиваются на цинке. Тем самым коррозия основного материала – железа (стали) временно подавляется. Однако защита подобного рода не слишком долговечна – она действует до полного окисления слоя цинка на поверхности стали. В машиностроении толщины цинковых покрытий обычно составляют 7-15 мкм, в строительной индустрии — 50-100 мкм.

Внешне процесс коррозии стали с гальваническим цинковым покрытием в камере соляного тумана (стандартная испытательная среда) выглядит так. Через несколько часов после начала испытаний на изделии появляется белый, сперва компактный, а позднее – рыхлый налет – оксид цинка. Затем через его поры начинается коррозия основного металла. Она проявляется в виде красно-коричневых точек и пятен – ржавчины, в тех местах, где цинковое покрытие уже стало проницаемым.

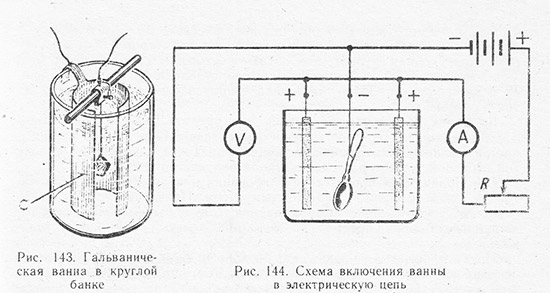

Технология электролитического цинкования основана на процессе электролиза. Схема установки для электролиза очень проста.

В ванне с электролитом помещаются стальное изделие (ложка), которое необходимо покрыть, и пластины чистого цинка. К ним через специальные зажимы подводится постоянный ток. При этом «-» подается на изделие (катод), а «+» — на цинковые пластины (аноды). Электролитом служат растворы различных кислот, щелочей и солей.

В процессе электролиза цинковый анод растворяется, его ионы переносятся катоду – изделию, где восстанавливаются до металла и осаждаются на поверхности покрываемого изделия. Следует иметь в виду, что одновременно с осаждением цинка на той же поверхности образуется газообразный водород. Он проникает в металл, формирует газовые пустоты, которые перестраивают кристаллическую решетку, снижая тем самым механические характеристики металла. Именно поэтому цинкование не рекомендуется применять для изделий из материала с классом прочности выше 8.8.

Для повышения коррозионной стойкости и придания изделиям улучшенного декоративного вида применяют пассивирование. Оно заключается в том, что непосредственно после нанесения и промывки цинковое покрытие погружают на 5-10 минут в раствор бихромата натрия и серной кислоты. Цинковое покрытие при этом приобретает зеленовато-желтую окраску с радужными оттенками.

Поэтому при неформальном общении его часто называют «желтым цинком». Если необходимо получить блестящее покрытие, применяют другой раствор, содержащий хромовый ангидрид, серную и азотную кислоты. Он не только пассивирует, но и осветляет поверхность изделия. Защитный эффект, вызываемый пассивированием, основан на заполнении пор цинкового покрытия соединениями хрома VI.

Довольно часто употребляется термин «голубое» хроматирование. В этом случае речь идет о покрытиях, полученных при пассивировании составом, содержащим хром III.

На сегодняшний день электролитическое цинкование является самым распространённым способом защиты крепежных изделий от коррозии. Это обусловлено высокой производительностью гальванических агрегатов, низкой себестоимостью процесса и достаточно высокой защитной способностью.

Другой массовой технологией нанесения цинка является горячее цинкование. В этом случае стальные изделия погружают в расплавленный цинк при температуре от 445 до 460°C. Образование покрытия при этом происходит гораздо быстрее, чем при электролитическом способе: скорость горячего цинкования может достигать 80 мкм/мин. Это чрезвычайно удобно при нанесении покрытий на крупногабаритные детали.

Если обработке подвергаются мелкие детали, избыток цинка удаляют с помощью центрифуги, а детали сложной формы вообще к обработке в расплаве не допускаются.

Структура горячего покрытия состоят из двух слоев. Внутренний представляет собой сплав железо-цинк переменного состава (интерметаллид), а наружный – собственно металлическое цинковое покрытие. Существуют технологические приемы, позволяющие изменять толщину и структуру этих слоев. А высокая скорость формирования покрытия проявляется в крупном зерне внешнего цинкового слоя.

Узнать подробнее о технологии и свойствах горячего цинкования вы можете в технической статье. Кроме того, вы можете сравнить результаты испытаний горячеоцинкованного крепежа и метизов с гальваническим покрытием в статье ЦКИ «Горячеоцинкованный крепеж».

Термодиффузное цинкование (шерардизация) – насыщение верхнего слоя металлического изделия цинком (термодиффузный слой). Достаточно сложная и дорогая технология нанесения защиты. Производится в разогретых вращающихся центрифугах с цинковой пылью. Температура в контейнере достигает 290–450 °C.

Шерардизация позволяет получить толщину покрытия в диапазоне от 6 до 110 мкм, причём покрытие образуется ровное и беспористое, с высокой адгезией к подложке. Защитная способность такого покрытия в 3–5 раз выше, чем у гальванического, и сравнима с горячецинковым. Этот способ используется для защиты металлопродукции специального назначения, например, для деталей железнодорожного транспорта. К минусам стоит отнести небольшую производительность, лимитируемую объёмами камер для цинкования, ограничение размера деталей размером контейнера и отсутствие декоративных свойств у диффузионного покрытия (серые тона, отсутствие блеска).

Цинк-ламельное покрытие содержит до 80% цинковых чешуек (ламелей), 10% алюминиевых и связующую основу (акриловые, уретановые, эпоксидные и кремнийорганические смолы). Микроскопические чешуйки расположены параллельно, поэтому перекрывают друг друга, не оставляя «пробелов» на металлической поверхности, куда мог бы попасть кислород. Кроме того, скорость окисления алюминия ниже, чем цинка, поэтому цинк-алюминиевое покрытие в 3 раза устойчивее к коррозии, чем стандартное горячеоцинкованное покрытие.

Цинк-ламельное покрытие можно наносить не только на чёрный металл, но и на оцинкованную сталь, никель, алюминий, медь, нержавеющую сталь и другие металлы. При необходимости на базовое покрытие наносятся дополнительные слои, которые повышают коррозионную и химическую устойчивость, придают нужный цвет и увеличивают износостойкость. Как правило крепежные изделия покрываются цинк-ламелью методом погружения в раствор, остатки которого удаляются в центрифуге.

Среди всех видов покрытия цинк-ламельное заметно превосходит аналогичные, выигрывая по физическим и эстетическим параметрам. Несмотря на то, что детали покрываются тонким слоем состава и полностью сохраняют свою форму, они на 100% защищены от коррозии, а металл – от проникновения водорода и охрупчивания. Такое покрытие выдерживает максимальный класс нагрузки – С5. Его просто наносить на детали сложной формы, а требования к толщине материала базы минимальны. Несмотря на очевидные преимущества цинк-ламельного покрытия, в России его пока используют предприятия, которые можно сосчитать по пальцам одной руки.

Существуют также многочисленные варианты покрытий на цинковой основе.

На саморезах SPAX после нанесения гальванического цинкового покрытия производится заполнение его пор суспензией фторопласта. Это повышает коррозионную стойкость системы, а также, что не менее важно, ее антифрикционные свойства.

На практике цинковое покрытие наносится на крепежные детали в подавляющем большинстве случаев. Однако, когда это по каким-либо причинам невозможно (например, из-за наводороживания высокопрочных сталей) или когда к покрытию предъявляются какие-либо специальные требования, используются фосфатное и оксидное покрытия.

Фосфатное покрытие

Фосфатное покрытие – результат фосфатирования. Так называют процесс химической обработки стали (как, впрочем, и других металлов и сплавов), в растворах фосфорнокислых солей щелочных металлов или аммония. В результате фосфатирования на поверхности изделия возникает слой из труднорастворимых солей – фосфатов железа.

Покрытие имеет цвет от темно-серого до черного и шероховатую поверхность. Обычная толщина защитного слоя составляет 2-5 мкм. Он устойчив против воздействия керосина, смазочных масел, кислорода воздуха, выдерживает кратковременный нагрев до 500 0 С и охлаждение до — 75 0 С, но разрушается под действием кислот и щелочей. Часто используется как грунт – покрытие под окраску.

В нашем ассортименте фосфатные покрытия можно встретить:

Оксидное покрытие

Оксидное покрытие – результат оксидирования. Так называется процесс получения на поверхности изделия искусственно образованной пленки, состоящей преимущественно из оксидов покрываемого материала. В случае оксидировании сталей и чугунов на их поверхности образуется темная пленка, состоящая условно из оксида железа Fe3O4 толщиной всего несколько мкм.

Среди прочих других, наиболее распространен способ химического оксидирования. При его реализации покрываемое изделие погружают в кипящий раствор, чаще всего состоящий из щелочи и окислителей — нитратов и нитритов. Получающаяся пленка плотно сцеплена с металлом основы, имеет черный цвет.

Для повышения коррозионной стойкости пленку промасливают, благодаря чему ее поры заполняются и становятся непроницаемыми для внешней агрессивной среды. Одним из широко распространенных вариантов оксидирования является воронение. Название происходит от цвета покрытия. Оно черное с синим отливом, как крыло у ворона.

В нашем ассортименте оксидные покрытия можно встретить:

- на изделиях из стали класса прочности большего, чем 8.8, для предотвращения наводороживания при цинковании;

- на винтах установочных, где недопустимо использование мягкого покрытия;

Латунирование и никелерование

Латунирование придает покрываемым изделиям декоративные свойства. Чаще всего используется при монтаже сантехники. Основными составляющими латуни являются медь и цинк в разных сочетаниях, но в принципе преобладает медь. Типичная латунь имеет золотистый цвет. Общепринятый состав электролитически осаждаемой латуни содержит около 60-70% меди и 30-40% цинка.

Латунированные детали представлены в ассортименте ЦКИ мебельными винтами и шурупами, а также мебельными декоративными гайками.

Никелерование используется для придания крепежу большей стойкости в соляном тумане. Толщина наносимого покрытия обычно составляет от 1 до 50 мкм. Никелированию подвергаются детали, изготовленные из стали и сплавов на основе меди, алюминия, железа, а также гальваническое никелирование может наноситься на изделия из титана, молибдена, вольфрама. При никелировании стальных деталей на них обычно наносится подслой меди.

В ЦКИ никелем покрываются заклепки. С подробностями вы можете ознакомиться в разделе «Заклепки».

Лакокрасочные покрытия

Порошковая покраска придает изделиям декоративный вид и стойкость к коррозии. Покраска саморезов, заклепок и другого крепежа увеличивает срок его эксплуатации. Также плюсом является отсутствие «заливания» сложных шлицов на саморезах и винтах, таких как внутренний шестигранник и Torx, а также высокая адгезия к подложке.

Нитрид-титанирование (TiN)

Нитрид титана применяется для покрытия режущего инструмента и битах для увеличения ресурса.

В ассортименте ЦКИ вы можете найти следующие изделия с титан-нитридовым покрытием:

Источник: www.cki-com.ru