Что делают из глинозема

Оксид алюминия (ОА) — бинарное соединение алюминия и кислорода. В природе распространен как основная составляющая часть глинозема, нестехиометрической смеси оксидов алюминия, калия, натрия, магния и т. д. Глинозем состоит до 98% из α — и γ -модификаций оксида алюминия и представляет собой белый кристаллический порошок.

Химическая формула: [Al2O3]

Регистрационный номер CAS: 1344-28-1

Коды ТН ВЭД: 2818200000 (основной), 2818101100

α-оксид алюминия или корунд представляет собой минерал в виде крупных прозрачных кристаллов, тригональной сингонии. В зависимости от вида примесей различают красный корунд — рубин и синий — сапфир. Кристаллы корунда являются рабочими телами лазеров, из рубинов изготавливают камни для точных механизмов.

γ-оксид алюминия имеет кубическую форму. В природе γ-форма не обнаружена, ее получают при термической обработке гидратов оксида алюминия, бемита (Аl2О3·Н2О) и гидраргиллита (Аl2O3·ЗН2O). При нагревании γ-Аl2O3 переходит необратимо в α-форму. Используется как носитель катализаторов и осушитель в процессах химических и нефтехимических производств.

Глинозём | Как это сделано в Казахстане?

Содержание щелочных и щелочноземельных оксидов может составлять до 8−10%. При нагревании до 1600−1700°С β-глинозем разлагается на α- Al2O3 с выделением соответствующего оксида в газообразном состоянии. Присутствие β-глинозема в обожженном корундовом материале снижает механическую прочность и особенно его электрофизические свойства и поэтому является нежелательным. β-Al2O3 используется как металлопроводящий твердый электролит.

Существует также аморфный алюминия оксид — алюмогель , образующийся при обезвоживании гелеобразного Аl (ОН)3 и представляющий собой пористое, иногда прозрачное вещество.

Как правило, в качестве сырья для получения оксида алюминия служат бокситы, алуниты, а также нефелины. При содержании в них оксида алюминия более 6−7% производство ведется основным способом — методом Байера, а при меньшем содержании вещества используют метод спекания руды с известью или содой.

Метод Байера — это гидрохимический способ получения глинозема из бокситов. Он представляет собой обработку измельченной породы в шаровых мельницах, затем бокситы обрабатывают щелочными растворами при температуре 225−250°С. Полученный таким образом состав алюмината натрия разбавляют водным раствором и фильтруют.

В процессе фильтрации шлам, содержащий оксид алюминия, свойства которого соответствуют стандартным, подвергают разложению на центрифугах. Выделяется около ½ образовавшегося при этом Аl (ОН)3. Его отфильтровывают и прокаливают во вращающихся печах или в кипящем слое при температуре ~ 1200 °C. В результате получается глинозем, содержащий 15−60% α-Аl2О3. Применение данного метода позволяет сохранить маточный раствор для использования в последующих операциях по выщелачиванию бокситов.

Добыча алюминия из глины в домашних условиях как бизнес идея

Метод спекания руды с известью или содой работает следующим образом: высококремнистую измельченную руду (нефелин и др.) смешивают с содой и известняком и спекают во вращающихся печах при 1250−1300 °С. Полученную массу выщелачивают водным щелочным раствором. Раствор алюмината Na отделяют от шлама, затем освобождают от SiO2, осаждая его в автоклаве при давлении около 0,6 Мпа, а затем известью при атмосферном давлении и разлагают алюминат газообразным СО2. Полученный Аl (ОН)3 отделяют от раствора и прокаливают при температуре около 1200 °C. При переработке нефелина, помимо глинозема, получают Na2CO3, K2CO3 и цемент.

При производстве глинозема из алунитов одновременно получают H2SO4 и K2SO4. Алунитовую руду обжигают при 500−580°С в восстановительной атмосфере и обрабатывают раствором NaOH по способу Байера.

Для производства высокопрочной корундовой керамики применяют порошок оксида алюминия, полученный термическим разложением некоторых солей алюминия, например, азотнокислого, алюмоаммиачных квасцов различной степени чистоты. Оксид алюминия, полученный при разложении солей, является высокодисперсным порошком γ-Al2O3 (при прокаливании до 1200°С) и обладает большой химической активностью.

Для получения ультра- и нанодисперсных порошков Аl2O3, которые используются в технологии конструкционной и инструментальной керамики, широкое распространение получил способ совместного осаждения гидроксидов (СОГ) и плазмохимического синтеза (ПХС).

Сущность метода СОГ заключается в растворении солей алюминия, например, AlCl3 в растворе аммиака и последующем выпадении образующихся гидратов в осадок. Процесс ведут при низких температурах и больших сроках выдержки. Полученные гидроксиды сушат и прокаливают, в результате образуется порошок Аl2O3 с размером частиц 10−100 нм.

В технологии ПХС водный раствор Al (NO3)3 подается в сопло плазмотрона. В каплях раствора возникают чрезвычайно высокие температурные градиенты, происходит очень быстрый процесс синтеза и кристаллизации Аl2O3. Частицы порошка имеют сферическую форму и размер 0,1−1 мкм.

ИсточникГлинозем

Глинозем представляет собой распространенную природную форму оксида алюминия Al2O3. Глинозем алюминия в чистом виде встречается в виде минерала корунда, ярко выражен в составе бокситов – горных глинистых пород, а также алунитов, нефелинов и каолинов.

Производство глинозема

Для получения технических видов глинозема, применяемых в промышленности, используются различные технологии и типы сырья. Из добытой и обогащенной руды выделяют чистый глинозем, подходящий для получения алюминия электролитическим способом. Производство глинозема из руд промышленного значения осуществляется несколькими методами в зависимости от характеристик и состава алюминиевых руд.

Распространенной промышленной технологией получения глинозема является щелочной гидрохимический метод Байера. Оксид алюминия при использовании такого методам добывается из бокситов высших сортов путем разложения алюминатного раствора при взаимодействии с гидроокисью алюминия. В результате из полученного раствора осаждается конечный продукт, который после промывки, фильтрования, кальцинации и прокаливания превращается в безводный глинозем.

Сухая щелочная технология получения глинозема (спекание) позволяет выделять глинозем из низкосортных бокситов, нефелинов и алунитовых руд. Сырье спекается в печах для получения твердой формы алюмината, который выщелачивается, сгущается, промывается и подвергается отделению шлама. Полученный раствор разлагают углекислотой и получают оксид алюминия и дополнительные продукты.

Свойства и применение глинозема

Глинозем используется для производства ряда абразивных, огнеупорных, износостойких материалов, применяется в качестве адсорбентов, электроизолирующих материалов, катализаторов, инертных наполнителей в исследовательских работах и химической промышленности.

Химические и электропроводные свойства глинозема:

- амфотерный солеобразующий оксид;

- бесцветные нерастворимые в кислотах и воде кристаллы;

- растворим только в горячих растворах, расплавах щелочей;

- температура плавления вещества: 2044 °C;

- полупроводник n-типа;

- электрическая прочность материала: 10 кВ/мм;

- диэлектрическая проницаемость в диапазоне 9,5-10.

Компания «Микроинтек» реализует качественный глинозем, цена которого определяется маркой, назначением, использованными при изготовлении технологиями и сырьем.

ИсточникГлинозем

Сырьем для получения глинозема служат следующие минералы и руды: алуниты, каолины, нефелины и бокситы.

Получение глинозема из руд осуществляется тремя основными способами: электролитическим, кислотным и щелочным. Наиболее распространённым способом получения глинозема является щелочной метод Байера, в ходе которого оксид алюминия добывается из бокситов высокого сорта.

Склады отгрузки продукции

Адрес: Сургутский район, склад «ХИМПЭК» за территорией «База Островная», съезд с Северного широтного коридора.

Металлургический глинозем

| Марка | Массовая доля примеси, %, не более | Потеря массы при прокаливании (300-1100 °С), %, не более | Код ОКП | |||||

| SiO2 | Fe2O3 | TiO2+V2O5+ +Cr2O3+MnO | ZnO | P2O5 | Сумма Na2O+K2O в пересчете на Na2 | |||

| Г-00 | 0,02 | 0,03 | 0,01 | 0,01 | 0,002 | 0,4 | 1,2 | 17 1123 0012 |

| Г-000 | 0,02 | 0,01 | 0,01 | 0,01 | 0,001 | 0,3 | 0,6 | 17 1123 0011 |

| Г-0 | 0,03 | 0,05 | 0,02 | 0,02 | 0,002 | 0,5 | 1,2 | 17 1123 0013 |

| Г-1 | 0,05 | 0,04 | 0,02 | 0,03 | 0,002 | 0,4 | 1,2 | 17 1123 0014 |

| Г-2 | 0,08 | 0,05 | 0,02 | 0,03 | 0,002 | 0,5 | 1,2 | 17 1123 0015 |

| Примечание – В глиноземе марки Г-1, выпускаемом из бокситового сырья, допускается массовая доля оксида железа (III) не более 0,05 %, сумма оксида натрия и оксида калия в пересчете на оксид натрия не более 0,5 %. | ||||||||

Неметаллургический глинозем

| Марка | Массовая доля примеси, %, не более | Потеря массы при прокаливании (300 – 1100 °С), %, не более | Массовая доля альфа-оксида алюминия, % | Массовая доля монозерен, слагающих агрегаты, %, не менее | |||

| SiO2 | Fe2O3 | Сумма Na2O+K2O в пересчете на Na2O | До 5 мкм | До 10 мкм | |||

| ГН | 0,10 | 0,03 | 0,1 | 0,2 | Не менее 94 | 90 | — |

| ГК-1 | 0,12 | 0,03 | 0,3 | 0,2 | » » 90 | — | 80 |

| ГК-2 | 0,12 | 0,06 | 0,3 | 0,2 | » » 85 | 80 | — |

Требования безопасности

| Класс опасности по степени воздействия на организм человека | 4 |

| Виды опасности | |

| Взрыво- и пожароопасность | Пожаро- и взрывобезопасен. |

| Опасность для человека | Глиноземная пыль относится к аэрозолям преимущественно фиброгенного действия. Для защиты органов дыхания от глиноземной пыли применяют респиратор ШБ-1 «Лепесток». |

Гарантийный срок хранения продукта — не ограничен.

Глинозем используют для последующего производства абразивных, огнеупорных и износостойких материалов, а также в качестве электроизолирующего материала.

Сырьем для получения глинозема служат следующие минералы и руды: алуниты, каолины, нефелины и бокситы.

Получение глинозема из руд осуществляется тремя основными способами: электролитическим, кислотным и щелочным. Наиболее распространённым способом получения глинозема является щелочной метод Байера, в ходе которого оксид алюминия добывается из бокситов высокого сорта.

Безналичный расчёт (выставление счёта на оплату).

Наличными при получении на складе ХИМПЭК в Московской области.

Доставка автотранспортом или железнодорожным транспортом по России и в близлежащие страны.

ИсточникПроизводство алюминия

Несмотря на то, что алюминий самый распространенный металл на нашей планете, в чистом виде на Земле его не встретить. Из-за высокой химической активности атомы алюминия легко образуют соединения с другими веществами. При этом «крылатый металл» нельзя получить плавлением руды в печи, как это происходит, например, с железом.

Процесс получения алюминия значительно сложнее и основан на использовании электричества огромной мощности. Поэтому алюминиевые заводы всегда строятся рядом с крупными источниками электроэнергии – чаще всего гидроэлектростанциями, не загрязняющими окружающую среду. Но обо всем по порядку.

«В природе ничто не возникает мгновенно и ничто не появляется в свете в совершенно готовом виде».

Александр Герцен

русский публицист, писатель

Производство металла делится на три основных этапа: добыча бокситов – алюминийсодержащей руды, их переработка в глинозем – оксид алюминия, и, наконец, получение чистого металла с использованием процесса электролиза – распада оксида алюминия на составные части под воздействием электрического тока. Из 4-5 тонн бокситов получается 2 тонны глинозема, из которого производят 1 тонну алюминия.

В мире существуют несколько видов алюминиевых руд, но основным сырьем для производства этого металла являются именно бокситы. Это горная порода, состоящая, в основном, из оксида алюминия с примесью других минералов. Боксит считается качественным, если он содержит более 50% оксида алюминия.

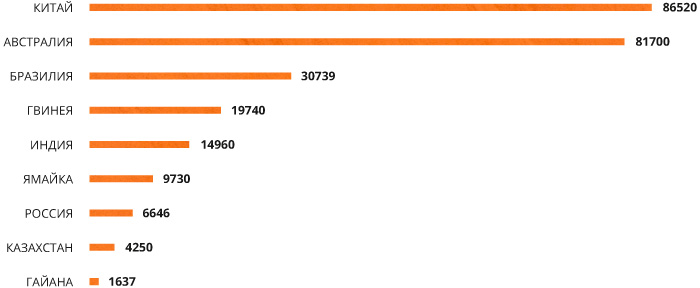

Запасы бокситов

Общие мировые подтвержденные запасы бокситов оцениваются в 18,6 миллиардов тонн. При нынешнем уровне добычи это обеспечивает потребность в алюминий больше, чем на сто лет.

Бокситы могут сильно отличаться друг от друга. По структуре они бывают твердые и плотные либо рыхлые и рассыпчатые. По цвету – как правило, кирпично-красные, рыжеватые или коричневые из-за примеси оксида железа. При небольшом содержании железа бокситы имеют белый или серый цвет. Но иногда встречаются руды желтого, темно-зеленого цвета и даже пестрые – с голубыми, красно-фиолетовыми или черными прожилками.

Около 90% мировых запасов бокситов сосредоточено в странах тропического и субтропического поясов – из них 73% приходится на пять стран: Гвинею, Бразилию, Ямайку, Австралию и Индию. В Гвинее бокситов больше всего – 5,3 миллиарда тонн (28,4%), при этом они высокого качества, содержат минимальное количество примесей и залегают практически на поверхности.

Чаще всего добыча бокситов ведется открытым способом – специальной техникой руду «срезают» слой за слоем с поверхности земли и транспортируют для дальнейшей переработки. Однако в мире есть места, где алюминиевая руда залегает очень глубоко, и для ее добычи приходится строить шахты – одна из самых глубоких шахт в мире «Черемуховская-Глубокая» находится в России, на Урале, ее глубина – 1550 метров.

Метод Байера основан на следующем: кристаллическая гидроокись алюминия, входящая в состав боксита, хорошо растворяется при высокой температуре в растворе едкого натра (каустической щёлочи, NaOH) высокой концентрации, а при понижении температуры и концентрации раствора вновь кристаллизуется. Посторонние, входящие в состав боксита (так называемый балласт), не переходят при этом в растворимую форму или перекристаллизовываются и выпадают в осадок до того, как производится кристаллизация гидроокиси алюминия. Поэтому после растворения гидроокиси алюминия балласт легко может быть отделен – он называется красный шлам.

Это густая масса красно-бурого цвета, состоящая из соединений кремния, железа, титана и других элементов. Его складируют на тщательно изолированных территориях – шламохранилищах. Их обустраивают таким образом, чтобы содержащиеся в отходах щёлочи не проникали в грунтовые воды. Как только хранилище отрабатывает свой потенциал, территорию можно вернуть в первоначальный вид, покрыв её песком, золой или дёрном и посадив определённые виды деревьев и трав. На полное восстановление могут уйти годы, но в итоге местность возвращается в изначальное состояние.

Многие специалисты не считают красный шлам отходом, так как он может служить сырьем для переработки. Например, из него извлекают скандий для дальнейшего производства алюминиево-скандиевых сплавов. Скандий придает таким сплавом особую прочность, сферы использования – автомобиле- и ракетостроение, спортивная экипировка, производство электропроводов.

Также красный шлам может использоваться для производства чугуна, бетона, получения редкоземельных металлов.

Крупные частицы гидроксида алюминия легко отделяются от раствора фильтрованием, их промывают водой, высушивают и кальцинируют – то есть нагревают для удаления воды. Так получают глинозем.

Нефелин

Бокситы – самое распространенное, но не единственное сырье для производства глинозема. Его также можно получить из нефелина. В природе он встречается в виде апатито-нефелиновых пород (апатит – материал из группы фосфорнокислых солей кальция).

В процессе производства глинозема из нефелина также получают сода, поташ (используется в строительном секторе, производстве бытовой химии, кондитерской промышленности и так далее), редкий металл галлий. А из отходов производства – белого шлама – высококачественный цемент. Чтобы получить 1 тонну глинозема в среднем требуется 4 тонны нефелина и 7,5 тонн известняка.

У глинозема нет срока годности, но хранить его непросто, так как при малейшей он возможности активно впитывает влагу – поэтому производители предпочитают как можно быстрее отправлять его на алюминиевое производство. Сначала глинозем складывают в штабели весом до 30 тысяч тонн – получается своеобразный слоеный пирог высотой до 10-12 метров. Потом пирог «нарезают» и грузят для отправки в железнодорожные вагоны – в среднем, в один вагон от 60 до 75 тонн (зависит от вида самого вагона).

Ивиттуут

Одно из единичных месторождений природного криолита на Земле. Расположено в Гренландии и было обнаружено в 1799 году. Добыча криолита прекратилась там в 1987 году, когда был изобретен способ искусственного получения этого редкого минерала. Позднее криолит был найден в Ильменских горах на Южном Урале (Миасс) и в штате Колорадо (США).

Глинозем выступает непосредственным источником металла в процессе производства алюминия. Но для создания среды, в которой этот процесс будет происходить, необходим еще один компонент – криолит.

Это редкий минерал из группы природных фторидов состава Na3AlF6. Обычно он образует бесцветные, белые или дымчато-серые кристаллические скопления со стеклянным блеском, иногда – почти черные или красновато-коричневые. Криолит хрупкий и легко плавится.

Природных месторождений этого минерала крайне мало, поэтому в промышленности используется искусственный криолит. В современной металлургии его получают взаимодействием плавиковой кислоты с гидроксидом алюминия и содой.

Итак, мы добыли боксит, получили из него глинозем, запаслись криолитом. Все готово для последней стадии – электролизу алюминия. Электролизный цех является сердцем алюминиевого завода и не похож на цеха других металлургических предприятий, производящих, например, чугун или сталь. Он состоит из нескольких прямоугольных корпусов, протяженность которых зачастую превышает 1 км.

Внутри рядами установлены сотни электролизных ванн, последовательно подключенных массивными проводами к электричеству. Постоянное напряжение на электродах каждой ванны находится в диапазоне всего 4-6 вольт, в то время как сила тока составляет 300 кА, 400 кА и более. Именно электрический ток является здесь главной производственной силой – людей в этом цехе крайне мало, все процессы механизированы.

Ток для производства алюминия

Для запуска двигателя автомобильный аккумулятор должен обеспечить электрический ток в 300-350 А в течение 30 секунд. То есть в 1000 раз меньше, чем нужно одному электролизеру для постоянной работы.

В каждой ванне происходит процесс электролиза алюминия. Емкость ванны заполняется расплавленным криолитом, который создает электролитическую (токопроводящую) среду при температуре 950°С. Роль катода выполняет дно ванны, а анода – погружаемые в криолит угольные блоки длиной около 1,5 метров и шириной 0,5 метра, со стороны они выглядят как впечатляющих размеров молот.

Каждые полчаса при помощи автоматической системы подачи глинозема в ванну загружается новая порция сырья. Под воздействием электрического тока связь между алюминием и кислородом разрывается – алюминий осаждается на дне ванны, образуя слой в 10-15 см, а кислород соединяется с углеродом, входящим в состав анодных блоков, и образует углекислый газ.

Примерно раз в 2-4 суток алюминий извлекают из ванны при помощи вакуумных ковшей. В застывшей на поверхности ванны корке электролита пробивают отверстие, в которое опускают трубу. Жидкий алюминий по ней засасывается в ковш, из которого предварительно откачан воздух. В среднем, из одной ванны откачивается около 1 тонны металла, а в один ковш вмещается около 4 тонн расплавленного алюминия. Далее этот ковш отправляется в литейное производство.

При производстве каждой тонны алюминия выделяется 280 000 м 3 газов. Поэтому каждый электролизер независимо от его конструкции оснащен системой газосбора, которая улавливает выделяющиеся при электролизе газы и направляет их в систему газоочистки. Современные «сухие» системы газоочистки для улавливания вредных фтористых соединений используют ни что иное, а глинозем. Поэтому перед тем как использоваться для производства алюминия, глинозем на самом деле сначала участвует в очистке газов, которые образовались в процессе производства металла ранее. Вот такой замкнутый цикл.

Для процесса электролиза алюминия требуется огромное количество электроэнергии, поэтому важно использовать возобновляемые и не загрязняющие окружающую среду источники этой энергии. Чаще всего для этого используются гидроэлектростанции – они обладают достаточной мощностью и не имеют выбросов в атмосферу. Например, в России 95% алюминиевого мощностей обеспечены гидрогенерацией. Однако есть в места в мире, где угольная генерация пока доминирует – в частности, в Китае на нее приходится 93% производства алюминия. В результате для производства 1 тонны алюминия с использованием гидрогенерации в атмосферу выделяется чуть более 4 тонн углекислого газа, а при использовании угольной генерации – в пять раз больше – 21,6 тонны.

Для сравнения — за один солнечный день 1 гектар леса поглощает из воздуха 120-280 кг углекислого газа и выделяет 180-200 кг кислорода.

Источник