Железная руда – это окисленный металл, т.е. соединение железа с кислородом. Для получения чистого металла необходимо вести борьбу с кислородом. Эта борьба начинается, когда металлурги загружают в домну руду и кокс.

И чем больше выгорает углерода, тем более вязкой, более мягкой выходит из печи сталь. А если от нее требуются какие-то основные качества, их придадут ей специальные добавки – марганец, хром, кремний. Словом, то, что положено по технологии для данной марки стали. Технике нужна разная сталь. И сталевары выполняют все ее запросы.

Сталь сварена.

Металлы похожи составом и способом изготовления. Чугун и сталь — сплавы железа, отличающиеся по концетрации углерода. В чугуне его свыше 2,14 % от общей массы, а в стали — не больше 2,14 %. Кроме процентной доли углерода в сплаве, они различны по свойствам. Чугун жаростойкий, теплоемкий, легкий и устойчивый к коррозии. А сталь прочнее, тверже и легче поддается механической обработке.

ГРАФЕН В ПРОШЛОМ?! Найден новый чудо-материал!

Сталь классифицируется по химическому составу и физическим свойствам. Разным маркам металла характерны свои преимущества и недостатки.

По сравнению с другими сплавами сталь отличается:

- высокой прочностью;

- твердостью;

- устойчивостью к ударной, статической и динамической нагрузке;

- пригодностью к сварке, резке и гибке заготовок механическим или ручным способом;

- многолетней износостойкостью;

- доступной стоимостью.

К минусам стали относится нестойкость к коррозии, тяжелый вес и намагничивание. Чтобы изделия из стали не портились, изготавливают нержавеющие марки. Чтобы получить устойчивый к коррозии сплав, добавляют хром. Также в составе могут присутствовать никель, молибден, титан, сера, фосфор.

Способы производства

Используют три метода изготовления стали, у каждого из которых свои достоинства и недостатки.

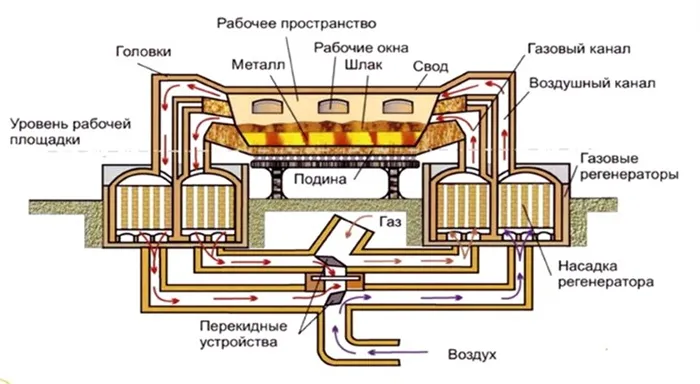

Мартеновские печи

Применяемые печи выкладывают из хромо-магнезитового кирпича. В них плавят сырье, окисляют сплав и удаляют посторонние включения. Печи могут быть использованы для изготовления углеродистых и легированных сталей. Они нагреваются до температуры +2000оС, позволяют добавлять различные примеси.

— стойкие против химической коррозии (при нормальной температуре – нержавеющие стали; при высокой температуре – жаростойкие стали);

— стойкие против электрохимической коррозии (стали для работы при нормальной, повышенной или высокой температуре, стойкие против МКК).

Охарактеризовать виды процесса по получению стали необходимо более подробно. Начать стоит с плавки в конвертере. Самой первой стадией работы является продувка чугунной массы очищенным кислородом. Какого-либо топлива такой процесс не требует. Переработка 1000 кг чугуна до качественного стального сплава подразумевает зато расход 350 м3 воздуха.

Сталь | Как это сделано

Аппарат может быть выполнен с верхним, нижним и комбинированным поступлением кислорода. Последний вариант отличается повышенной универсальностью. При окислении чугуна выделяется тепло. Это позволяет сократить количество примесей. Завершающим этапом оказывается раскисление.

Мартеновская технология предусматривает использование отражательных печей. Чтобы выплавить в них металл, необходима подача дополнительного тепла при помощи регенераторов. Тепловая энергия в них поступает за счет горения топлива в воздушной струе. Мартеновские методы подразумевают также окислительную атмосферу в печи.

Это условие достигается завышением количества кислорода; время обработки в мартеновской печи составляет обычно 4-6 часов. Нижние насадки (регенераторы) работают при температуре от 1000 до 2000 градусов. Для их получения используют прочный шамотный кирпич.

Это интересно: Кто такой девелопер и чем занимается девелоперская компания. Девелопмент что это такое простыми словами

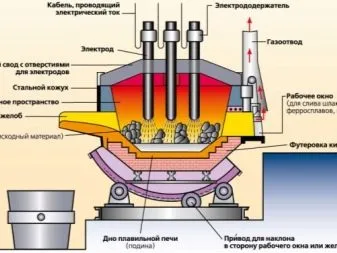

Направления перехода потоков вещества периодически изменяются. Это достигается за счет перекидных клапанов. В современной металлургии их переключение автоматизировали. Отличные высококачественные стали получают в электропечах. В продвинутых электродуговых аппаратах может быть выработано 100 тонн металла и более.

Ванна в таких устройствах имеет форму сферы. Электроды фиксируются в держащих приспособлениях, которые за счет особого механизма могут двигаться вверх и вниз.

В больших печах закладка шихты механизирована — поскольку делать это вручную и непроизводительно, и попросту опасно.

На окислительной фазе плавильного процесса сокращается количество фосфора. Одновременно уменьшается вхождение водорода и азота. Углерод тоже окисляется до необходимой степени. В ходе восстановительной обработки:

- металл раскисляется;

- сталь освобождается от серы;

- состав продукта доводят до заданных норм;

- исправляется температура.

Часть стали выплавляется в индукционных печах. Они делятся на работающие по кислому и основному процессам. Кислая методика позволяет исключить появление серного и фосфорного шлака. Однако окисление углерода в этом случае происходит не слишком эффективно. Его доля в шихте должна быть на 0,1% выше, чем в готовом сплаве.

Существует несколько методов производства стали, каждый обладает своими определенными достоинствами и недостатками. От выбранного способа зависит то, с какими свойствами можно получить материал. Основные способы производства стали:

Мартеновский способ

Суть данной технологии заключается в переработке чугуна и другого металлолома при применении отражательной печи. Производство различной стали в мартеновских печах можно охарактеризовать тем, что на шихту оказывается большая температура. Для подачи высокой температуры проводится сжигание различного топлива.

Рассматривая мартеновский способ производства стали, отметим нижеприведенные моменты:

- Мартеновские печи оборудованы системой, которая обеспечивает подачу тепла и отвода продуктов горения.

- Топливо подается в камеру сгорания поочередно, то с правой, то с левой стороны. За счет этого обеспечивается образование факела, который и приводит к повышению температуры рабочей среды и ее выдерживание на протяжении длительного периода.

- На момент загрузки шихты в камеру сгорания попадает достаточно большое количество кислорода, который и необходим для окисления железа.

При получении стали мартеновским способом время выдержки шихты составляет 8-16 часов. На протяжении всего периода печь работает непрерывно. С каждым годом конструкция печи совершенствуется, что позволяет упростить процесс производства стали и получить металлы различного качества.

Изготовление некоторых видов стали долгое время было в секрете. Так на протяжении столетий существовала тайна булата, которую смогли разгадать только в XIX столетии, (подробнее: Изготовление булата). В наши дни мощь и богатство любой страны определяются в первую очередь тем, сколько стали выплавляют ее заводы.

Сталь является пластичным материалом. Поэтому первоначально полученные отливки в дальнейшем подвергают многим видам обработки давлением: прокатке, прессованию, волочению, ковке и др.

Это интересно: Из чего делают сталь?

|

|

|

|

| Прокатка | Прессование | Волочение | Ковка |

В результате получают заготовки и полуфабрикаты для дальнейшей обработки резанием, термической резки, гибки, сварки, нанесения покрытий и др. Для сварных конструкций применяют преимущественно прокат. Но не исключается применение также поковок и литых заготовок.

Сортамент листового и фасонного проката

Прокат классифицируют по сортаменту (профилю и размерам).

Весь сортамент можно разделить на 4 группы:

— листовой прокат (тонкий до 3,9 мм и толстый более 4 мм);

— сортовой прокат (квадратный и круглый, полоса, лента, уголок, швеллер, тавр, двутавровые балки, рельс, арматура);

— трубы (бесшовные, сварные);

— специальный и периодичный прокат.(оконный профиль и др.).

Содержание примесей и углерода в стали намного ниже, чем в чугуне. Поэтому суть металлургического передела в сталь чугуна – это уменьшение содержания примесей и углерода за счет их избирательного окисления и превращения в газы и шлак в процессе плавки.

Добыча руды

Для производства стали прежде добывают руду и топливо. Но, даже имея в достаточном количестве железную руду и каменный уголь, (подробнее: Природные энергоносители) нельзя еще приступать к изготовлению стали. И руду и уголь необходимо по-особому приготовить. Руду обогатить, из каменного угля сделать кокс.

Обогащение руды

Долгий и сложный путь проделывает руда, прежде чем превратится в сталь. И первый этап на этом пути – обогащение руды на обогатительная фабрика. Сначала руду дробят с помощью машин, которые так и называются дробилками. Первая, самая мощная, раскалывает крупные глыбы на куски. Затем вторая превращает эти куски в щебень и так далее.

До тех пор, пока из руды не получится крупа. Но и этого еще не полное обогащение. Далее отправляют руду на мельницу и превращают ее в порошок. И только теперь начинается то, что металлурги называют обогащением, – отделение руды от сопутствующей породы, с которой она вместе лежала в земле. Происходит это так.

Порошок смешивают с водой и пропускают между магнитами.

Магниты и выбирают из мутного потока частицы магнитного железняка. А то, что не нужно, – это уже не трудно догадаться, – уносится водой. Но даже такая отобранная руда еще не пригодна для дальнейшей переработки. Содержание железа в ней значительно повысилось. Однако и это еще не все. Руду снова надо превратить из порошка в куски.

Для этого порошок смешивают с коксом, известью и сильно нагревают.

Для выплавки стали главным топливом служит каменный уголь. Но не в том виде, который добывают шахтеры. Добытый уголь содержит много примесей, которые могут вредно повлиять на будущий металл. И поэтому их необходимо удалить. Уголь, как и руду, для этого сначала размалывают в тончайший порошок.

Потом этот порошок в специальной камере нагревают без доступа воздуха.

Из угля выделяются газ и смола. Вместе с ними уходят и другие ненужные примеси. А сам угольный порошок спекается в плотную пористую массу. Пышущую жаром массу выталкивают из камеры на металлическую платформу и охлаждают водой. От резкого охлаждения масса разваливается на куски.

Эти куски и есть кокс. Вот теперь и руда и топливо подготовлены.

Можно приступать к плавке. Но пока еще не к плавке стали. Прежде чем железная руда превратится в сталь, ей еще предстоит стать чугуном. Этот процесс происходит в домне. Домна – это печь-гигант. Даже десятиэтажный дом не кажется очень большим рядом с такой печью.

Горит эта печь непрерывно в течение десятков лет.

Металлурги время от времени загружают в нее руду, кокс и известь – она тоже во время плавки необходима, – и выпускают готовый чугун. Какие процессы происходят в домне, как руда превращаться в чугун? Чтобы разобраться в этом, надо снова вернуться к железной руде.

Чугун

Железная руда – это окисленный металл, т.е. соединение железа с кислородом. Для получения чистого металла необходимо вести борьбу с кислородом. Эта борьба начинается, когда металлурги загружают в домну руду и кокс.

При высокой температуре кислород соединяется с углеродом кокса и расстается с железом. Получается углекислый газ. А оставшийся углерод тут же занимает место кислорода и соединяется с железом. Железо плюс углерод – это и есть чугун. Чтобы ускорить плавку, в металлурги стали использовать кислород против кислорода.

Для того чтобы жарче горело пламя, в домну накачивают не просто воздух, а чистый кислород. Современные домны работают на природном газе. А это не только ускоряет плавку, но и значительно сокращает расход кокса. Что дает возможность получать более дешевый чугун.

Путь удешевления металла

Металлургия прошла еще один путь удешевления металла. Путь этот – замена дорогого человеческого труда трудом машин. Если раньше все работы по обслуживанию домны в основном выполнялись вручную, теперь в помощь металлургам пришли транспортеры, погрузочные механизмы, подъемные краны. Многие операции вообще выполняются без участия человека.

Их выполняют автоматы. В настоящее время домна работает почти совсем без помощи людей. Все процессы автоматизированы. Автоматика принимает от приборов сообщения о качестве руды и кокса и отдает команду механизмам-исполнителям, сколько надо отвесить и загрузить в печь того и другого. Потом она проверяет температуру в печи.

Если надо, добавит или убавит кислорода, газа.

К желобу, по которому из печи выпускают металл, подъедет железнодорожная платформа с ковшами. Специальная бурильная машина рассверливает отверстие для слива металла, оно называется леткой. А закрывают леточное отверстие с помощью специальной пушки.

Посредством поршневого механизма подается огнеупорная масса, которой и закрывается канал после слива чугуна. Сразу же после слива металла начинается загрузка шихтового материала через колошник – верхнюю часть печи, ведь плавка в домне идет непрерывно.

Источник: build-make.ru

Выплавка стали: технология, способы, сырье

Железную руду получают привычным способом: открытой или подземной добычей и последующей транспортировкой для первоначальной подготовки, где материал измельчается, промывается и перерабатывается.

Руду засыпают в доменную печь и подвергают струйной обработке горячим воздухом и теплом, который превращает ее в расплавленное железо. Далее оно извлекается из нижней части печи в формы, известные как свиньи, где происходит остывание для получения чугуна. Он превращается в кованое железо или перерабатывается в сталь несколькими способами.

Что такое сталь?

Вначале было железо. Оно является одним из наиболее распространенных металлов в земной коре. Его можно встретить почти везде, в сочетании со многими другими элементами, в виде руды. В Европе начало работы с железом датируется 1700 г. до н.э.

Содержание углерода влияет на характеристики металла. Существует два основных вида стали: легированная и нелегированная. Сплав стали относится к химическим элементам, отличным от углерода, добавленного к железу. Таким образом, для создания нержавеющей стали используется сплав 17 % хрома и 8 % никеля.

В настоящее время существует более 3000 каталогизированных марок (химических составов), не считая тех, которые созданы для удовлетворения индивидуальных потребностей. Все они способствуют превращению стали в наиболее подходящий материал для решения задач будущего.

Сырье для выплавки стали: первичное и вторичное

Выплавка данного металла с использованием многих компонентов – самый распространенный способ добычи. Шихтовые материалы могут быть как первично используемые, так и вторично. Основной состав шихты, как правило, составляет 55 % чугуна и 45 % оставшегося металлолома. Ферросплавы, переделанный чугун и технически чистые металлы используются как основной элемент сплава, ко вторичным, как правило, относят все виды черного металла.

Железная руда является самым важным и основным сырьем в черной металлургии. Для производства тонны чугуна требуется около 1,5 тонны этого материала. Для производства одной тонны чугуна используется около 450 тонн кокса. Многие металлургические заводы применяют даже древесный уголь.

Вода — важное сырье для черной металлургии. Она в основном используется для закалки кокса, охлаждения доменных печей, производства пара в дверях угольной печи, работы гидравлического оборудования и удаления сточных вод. Для производства тонны стали требуется около 4 тонн воздуха. Флюс используется в доменной печи для извлечения загрязнений из плавильной руды. Известняк и доломит объединяются с экстрагированными примесями с образованием шлака.

Как дутьевые, так и стальные печи, облицованы огнеупорами. Они используются для облицовочных печей, предназначенных для плавки железной руды. Диоксид кремния или песок используется для формования. Для производства стали различных марок применяют цветные металлы: алюминий, хром, кобальт, медь, свинец, марганец, молибден, никель, олово, вольфрам, цинк, ванадий и др. Среди всех этих ферросплавов марганец широко используется в выплавке стали.

Железные отходы, полученные из демонтированных конструкций заводов, механизмов, старых транспортных средств и т. д., перерабатываются и широко используются в этой отрасли.

Чугун для стали

Выплавку стали с использованием чугуна производят гораздо чаще, чем с другими материалами. Чугун — это термин, который обычно относится к серому железу, однако он также идентифицирован с большой группой ферросплавов. Углерод составляет примерно от 2,1 до 4 мас.%, тогда как кремний составляет обычно от 1 до 3 мас.% в сплаве.

Выплавка чугуна и стали проходит при температуре плавления между 1150 и 1200 градусов, что примерно на 300 градусов ниже, чем температура плавления чистого железа. Чугун также демонстрирует хорошую текучесть, отличную обрабатываемость, устойчивость к деформации, окислению и отливке.

Железная руда для стали

Процесс выплавки стали начинается с переработки железной руды. Породу, содержащую железную руду, измельчают. Руду добывают с использованием магнитных роликов. Мелкозернистая железная руда перерабатывается в крупнозернистые комки для использования в доменной печи. Уголь очищается от примесей в коксовой печи, что дает почти чистую форму углерода.

Затем смесь железной руды и угля нагревают для получения расплавленного железа или чугуна, из которого производится сталь.

В основной кислородной печи расплавленная железная руда является основным сырьем и смешивается с различными количествами стального лома и сплавов для производства различных марок стали. В электродуговой печи переработанный стальной лом расплавляется непосредственно в новую сталь. Около 12% стали изготовлено из переработанного материала.

Технология выплавки

Плавление — процесс, посредством которого металл получают либо в виде элемента, либо как простое соединение из его руды путем нагревания выше температуры плавления обычно в присутствии окислителей, таких как воздух, или восстановителей, таких как кокс.

В технологии выплавки стали металл, который сочетается с кислородом, например оксидом железа, нагревается до высокой температуры, и оксид образуется в сочетании с углеродом в топливе, выходящим как монооксид углерода или диоксид углерода.

Другие примеси, все вместе называемые жилами, удаляются добавлением потока, с которым они объединяются, образуя шлак.

В современных плавках стали используется отражательная печь. Концентрированная руда и поток (обычно известняк) загружаются в верхнюю часть, а расплавленный штейн (соединение меди, железа, серы и шлака) вытягивается снизу. Вторая термообработка в конвертерной печи необходима для удаления железа из матовой поверхности.

Кислородно-конвекторный способ

Кислородно-конвертерный процесс является ведущим процессом сталеплавильного производства в мире. Мировое производство конвертерной стали в 2003 году составило 964,8 млн тонн или 63,3 % от общего производства. Производство конвертера является источником загрязнения окружающей природной среды. Основными проблемами этого являются снижение выбросов, сбросов и уменьшение отходов. Суть их заключается в использовании вторичных энергетических и материальных ресурсов.

Экзотермическое тепло генерируется реакциями окисления во время продувки.

Основной процесс выплавки стали с использованием собственных запасов:

- Расплавленный чугун (иногда называемый горячим металлом) из доменной печи выливается в большой огнеупорный футерованный контейнер, называемый ковшом.

- Металл в ковше направляется непосредственно для основного производства стали или стадии предварительной обработки.

- Высокочистый кислород под давлением 700-1000 килопаскалей вводится со сверхзвуковой скоростью на поверхность ванны железа через охлаждаемую водой фурму, которая подвешена в сосуде и удерживается в нескольких футах над ванной.

Решение о предварительной обработке зависит от качества горячего металла и требуемого конечного качества стали. Самые первые конвертеры со съемным дном, которые могут быть отсоединены и отремонтированы, все еще используются. Были изменены копья, используемые для дутья.

Для предотвращения заклинивания фурмы во время продувки применялись щелевые манжеты с длинным сужающимся медным наконечником. Кончики наконечника после сгорания сжигают CO, образующийся при выдувании в CO2, и обеспечивают дополнительное тепло. Для отвода шлака используются дротики, огнеупорные шарики и шлаковые детекторы.

Кислородно-конвекторный способ: достоинства и недостатки

Не требует затрат на оборудование по очищению от газа, так как пылеобразование, т. е. испарение железа, снижено в 3 раза. За счет снижения выхода железа наблюдается рост выхода жидкой стали в 1,5 — 2,5 %. Преимуществом стало и то, что интенсивность продувки в таком способе увеличивается, что дает возможность повысить производительности конвертера на 18 %. Качество стали выше, потому что температура в зоне продувки снижена, что приводит к уменьшению образования азота.

Мартеновский способ

Мартеновский способ на протяжении большей части 20-го века составлял основную часть обработки всей стали, изготовленной в мире. Уильям Сименс в 1860-х годах искал средства повышения температуры в металлургической печи, воскресив старое предложение об использовании отработанного тепла, выделяемого печью. Он нагревал кирпич до высокой температуры, затем использовал тот же путь для ввода воздуха в печь. Предварительно нагретый воздух значительно увеличивал температуру пламени.

Природный газ или распыленные тяжелые масла используются в качестве топлива; воздух и топливо нагреваются до сгорания. Печь загружается жидким доменным чугуном и стальным ломом вместе с железной рудой, известняком, доломитом и флюсами.

Сама печь изготовлена из высокоогнеупорных материалов, таких как магнезитовый кирпич для очагов. Вес мартеновских печей достигает 600 тонн, и их обычно устанавливают группами, так что массивное вспомогательное оборудование, необходимое для зарядки печей и обработки жидкой стали, может быть эффективно использовано.

Хотя мартеновский процесс практически полностью заменен в большинстве промышленно развитых стран основным кислородным процессом и электродуговой печью, им изготавливают около 1/6 всей стали, произведенной во всем мире.

Достоинства и недостатки данного способа

К преимуществам относят простоту использования и легкость в получении легированной стали с примесью различных добавок, которые придают материалу различные специализированные свойства. Необходимые добавки и сплавы добавляют непосредственно перед окончанием выплавки.

К недостаткам можно отнести сниженную экономичность, по сравнению с кислородно-конверторным способом. Также качество стали более низкое, по сравнению с остальными методами выплавки металла.

Электросталеплавильный способ

Современный способ выплавки стали с использованием собственных запасов представляет собой печь, которая нагревает заряженный материал с помощью электрической дуги. Промышленные дуговые печи имеют размеры от небольших единиц грузоподъемностью около одной тонны (используются в литейных цехах для производства чугунных изделий) до 400 тонн единиц, применяемых для вторичной металлургии.

Дуговые печи, используемые в исследовательских лабораториях, могут иметь емкость всего несколько десятков граммов. Промышленные температуры электрической дуговой печи могут составлять до 1800 °C (3,272 °F), в то время как лабораторные установки могут превышать 3000 °C (5432 °F).

Дуговые печи отличаются от индукционных тем, что зарядный материал непосредственно подвергается воздействию электрической дуги, а ток в выводах проходит через заряженный материал. Электрическая дуговая печь используется для производства стали, состоит из огнеупорной футеровки, обычно водоохлаждаемой, больших размеров, покрыта раздвижной крышей.

Печь в основном разделена на три секции:

- Оболочка, состоящая из боковых стенок и нижней стальной чаши.

- Очаг состоит из огнеупора, который вытягивает нижнюю чашу.

- Крыша с огнеупорной футеровкой или водяным охлаждением может быть выполнена в виде секции шара или в виде усеченного конуса (коническая секция).

Достоинства и недостатки способа

1.3. Производство стали

К технологическим добавкам относят Mn до 0,9% для уменьшения красноломкости и Si до 0,5% для предотвращения пористости, связанной с возможностью образования пузырьков окиси углерода. Для надежного исключения пористости в сталь вводится также Al в количествах 0,02 — 0,05%. Для придания стали тех или иных свойств (жаростойкости, жаропрочности, износостойкости и др.) в сталь вводится Ni, Cu, Cr, W, V, Ni. Кроме того, в качестве легирующих добавок могут использоваться Mn и Si свыше 1%.

К вредным компонентам относятся S, P, Sn и др.

Классификация способов получения стали

Сталь может быть получена по двум схемам:

двухстадийной схеме: вначале получают передельный чугун в доменных печах, а затем из передельного чугуна получают сталь. В настоящее время по этой схеме получают 98% всей стали;

одностадийная схема: схема прямого получения стали из железной руды (руда — губчатое железо — сталь). В настоящее время по этой схеме получают лишь 2% стали.

1.3.1. Двухстадийная схема получения стали

Существуют три основных способа получения стали из передельного чугуна:

в кислородных конвертерах: около 30% всей стали, производимой в нашей стране, получают этим способом.

в мартеновских печах: этим способом производится около 50 % всей производимой в нашей стране стали.

в электрических печах (дуговых и индукционных) 20%.

Для получения стали из передельного чугуна необходимо:

Получение стали в мартеновской печи

Источник: studfile.net