Основные конструкционные материалы Алюминий и его сплавы

Сплавы алюминияобладают прекрасными технологическими свойствами, малым сечением захвата нейтронов, высокой теплопроводностью. Низкие значения прочностных характеристик и плохая коррозионная стойкость не позволяют использовать сплавы алюминия при высоких температурах и давлениях теплоносителя. Основная область применения — оболочки и элементы конструкций исследовательских реакторов с температурой не выше 210 о С.

Цирконий и его сплавы

По совокупности ядерных, физических и технологических свойств сплавы циркония являются одним из лучших конструкционных материалов для оболочек твэлов, охлаждаемых водой или пароводяной смесью при температурах 300 — 350 о С. При высоких температурах цирконий интенсивно взаимодействует с кислородом, азотом, водородом. По этой причине все технологические операции по получению циркония и изделий из его сплавов необходимо проводить в защитной атмосфере.

Состав основных сплавав циркония, используемых в качестве оболочек твэлов реакторов с водой под давлением представлен в табл. 4.

Цирконий — Металл для ЯДЕРНОГО РЕАКТОРА!

Химический состав основных сплавов циркония, %

На рис.4 показана зависимость механических свойств сплава 110 от температуры. Приемлемые механические свойства сплавы циркония сохраняют до температуры 400 о С.

Рис.4. Влияние температуры на механические свойства оболочки:

● — предел прочности в продольном и поперечном направлениях; Δ, ▲ — предел текучести в продольном и поперечном направлениях; — относительное удлинение

Основным сплавом для оболочек твэлов отечественных реакторов в настоящее время является сплав Zr+ 1 %Nb(110). Благодаря более высокой прочности все более широко начинают использовать сложно легированный сплав 635. Для канальных труб реактора РБМК используется сплавZr+ 2,5 %Nb.

Нержавеющие стали

В качестве конструкционных материалов активных зон реакторов на быстрых нейтронах широко применяются нержавеющие стали. Это обусловлено их относительно низкой стоимостью, технологичностью и высокой жаропрочностью.

Химический состав сталей показан в табл.5.

Источник: studfile.net

Что не является сплавом сталь цирконий

Приветствуем вас!

Вы попали на наш ресурс, потому-что в поиске ответа на вопрос, из викторины.

У нас на сайте самая база отгадок к этой и многим другим анологичным играм.

По-этому, мы рекомендуем добавить наш сайт к себе в закладки, чтобы не потерять его. Чтобы вы могли максимально быстро отыскать ответ на нужный вопрос из викторины, рекомендуем воспользоваться поиском по сайту, он находиться в верхней-правой части веб-сайта(если же вы просматриваете наш веб-сайт со смартфона, то ищите форму поиска внизу, под коментариями). Чтобы найти требуемый вопрос, достаточно ввести всего начальные 2-3 слова из разыскиваемого вопроса.

Коронки из циркония. Опасность! Danger! Achtung!

Если вдруг случилось невероятное и вы не отыскали правильного ответа на какой-то вопрос через поиск по базе, то очень просим вас написать об этом в комментариях.

Мы постараемся быстро поправить это.

Что из перечисленного НЕ является сплавом?

Зелёным цветом выделен правильный ответ

- олово

- сталь

- бронза

- чугун

Сплавы с цирконием

Чистый цирконий имеет следующие основные физико-химические свойства: атомная масса 91,22; плотность 6,52 г/см 3 ; валентность 2 и 4; температура плавления 1852±10°С. С железом цирконий дает прочное соединение Fe2Zr с температурой плавления ~ 1800° С и с углеродом— прочный карбид ZrC. С кремнием цирконий образует ряд силицидов, а с кислородом — диоксид циркония ZrO2 — амфотерный оксид, представляющий собой порошок белого цвета с температурой плавления 2700° С; известны также соединения Zr2O3 и ZrO. С азотом и серой цирконий образует прочные и тугоплавкие соединения ZrN и ZrS2.

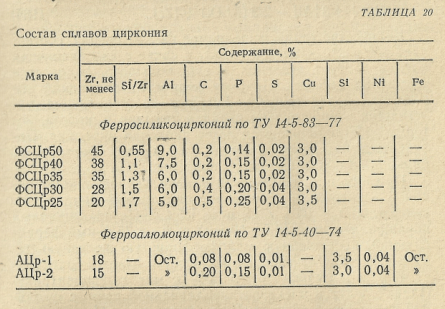

Применение циркония в металлургии обусловлено тем, что он является одним из сильных раскислителей стали. Кроме того, связывая в прочные соединения азот и серу, цирконий уменьшает их вредное влияние на сталь. В жидкую сталь цирконий присаживают в виде ферросиликоциркония или ферроалюмоциркония. Состав указанных сплавов приведен в табл. 20.

Получение сплавов с цирконием

Циркониевые руды подвергают глубокому обогащению. В практике используют метод получения комплексного сплава — ферросиликоциркония, так как в присутствии кремния затрудняется процесс образования карбидов циркония.

Низкопроцентный ферросиликоцирконий (до 30% Zr) можно выплавить непрерывным процессом в электрической печи, применяя углеродистые восстановители. В шихту в этом случае включается цирконовый концентрат, кварц и древесный уголь, но сплав будет загрязнен углеродом. Более чистый силикоцирконий преимущественно выплавляют металлотермическим способом с использованием в качестве восстановителя алюминия и кремния.

Восстановление ZrO2 алюминием протекает по реакции

Количество тепла, выделяемое на 1 кг оксида, составляет всего 280 кДж (67 ккал), в связи с чем внепечная плавка требует введения очень большого количества термитных добавок. Поэтому ферросиликоцирконий выплавляют в электропечи. Процесс восстановления облегчается в присутствии оксидов кремния и железа, которые восстанавливаются легче диоксида циркония. Полученные при этом кремний и железо растворяют цирконий и облегчают восстановление ZrO2.

При алюминотермической плавке ферросиликоциркония в электропечи используют цирконовый концентрат, содержащий ~63% ZrO2 и до 1,5% TiO2, алюминиевый порошок, молотый (0,5—10 мм) 45%- и 75%-ный ферросилиций, просушенную малофосфористую железную руду и известь. Оптимальное количество извести составляет 40% и железной руды 50% к массе концентрата. Плавку ведут в электросталеплавильной печи с угольной футеровкой двустадийным процессом. После разогрева печи и проплавления запала (100 кг цирконового концентрата, 70 кг алюминия, 15 кг железной руды и 30 кг извести) небольшими порциями при расходе электроэнергии 1100—1200 кВт-ч проплавляют рудную часть шихты (700 кг цирконового концентрата и 470 кг извести). Затем на поверхность расплава в течение 40— 50 мин при расходе электроэнергии 500—600 кВт-ч задают восстановительную часть шихты (430 кг цирконового концентрата, 135 кг железной руды, 90 кг 75%-ного ферросилиция, 570 кг алюминиевого порошка и 60 кг извести).

Для обеспечения хорошего осаждения корольков сплава печь выдерживают под током еще 10 мин, затем производят разливку сплава и шлака в изложницу. Примерный химический состав шлака: 10,0% ZrO2; 1,31 % TiO2; 60,7% Al2O3; 22,35%. CaO; 3,4% MgO и 0,53% FeO. После остывания сплав дробят на куски по 10 кг, очищают и упаковывают в барабаны. Отходы сплава направляют на переплав.

Для получения 1 т сплава (40% Zr) необходимо 1100 кг цирконового концентрата (60% Zr2O3), 540 кг вторичного алюминия, 115 кг железной руды, 65 кг 75%-кого ферросилиция и 420 кг извести при расходе электроэнергии 1500 кВт-ч. Извлечение циркония достигает 83%.

Ферроалюминоцирконий выплавляют одностадийным печным алюминотермическим методом с разливкой сплава и шлака. Для расчета шихты приняты следующие коэффициенты перехода элементов в сплав: 50% Zr, 80% Ti, 90% Si, 99% Fe и 100% P. Использование алюминия на восстановление оксидов и его переход в сплав составляют 80%.

Запал состоит из 75 кг цирконового концентрата, 12 кг железной руды, 55 кг алюминиевой крупки, 25 кг извести и 22 кг селитры. Рудовосстановительная часть шихты состоит из 480 кг диоксида циркония (93% ZrO2, 2 крупностью

После проплавления основной шихты на поверхность расплава задают осадитель (175 г железной руды, 77 кг алюминиевой крупки и 100 кг извести), после чего расплав выдерживают под током 10—45 мин. Для получения 1 т сплава необходимо 420 кг диоксида циркония, 620 кг алюминиевой крупки, 1800 кг железной руды, 30 кг селитры и 410 кг извести при расходе электроэнергии 800 кВт-ч/т. Извлечение циркония составляет 45%.

Источник: metallurgist.pro