Сталь является основным конструкционным материалом, который нашел самое широкое распространение во многих отраслях народного хозяйства. Перечислять области, где применяются стальные изделия, не имеет смысла, достаточно просто осмотреться вокруг, и, скорее всего, взгляд тотчас наткнется на предмет, в состав которого входит металл.

Первые свидетельства производства стали человеком археологи обнаружили в ходе раскопок в турецкой Анатолии. Если верить ученым, то со сталью человек знаком порядка 38 веков. Конечно, одно из первых применений стальные изделия нашли в производстве оружия. В этом нет ничего удивительного, поскольку стальные клинки были достаточно твердыми, пластичными, хорошо поддавались обработке и долго держали заточку. По мере получения знаний человек изобретал новые виды стали, которые предназначались для использования в той или иной отрасли народного хозяйства.

Что такое сталь

В свою очередь стали подразделяются на: низкоуглеродистые (до 0,6% углерода), и высокоуглеродистые (0,6-2,14%).

Фрагмент ВИДЕО УРОКА по Технологии — Сталь и её виды.

Этапы производства стали

Основным сырьем для производства стали в современной черной металлургии является передельный чугун и стальной лом.

Этап 1 – расплавление породы

На первом этапе производства стали решается задача удаления фосфора. Для ее решения необходим шлак, содержащий оксид кальция, который будет связывать оксид фосфора, превращая его в шлак.

Шихта, загруженная в печь, подвергается нагреву. По мере повышения температуры начинается окисление железа с образованием оксида, за железом начинают окисляться Mg, P, Si. Поскольку CaO является более сильным основанием, нежели FeO, при нагреве оксид кальция начинает связывать P2O5 с образованием шлака.

Этап 2 – кипение расплава

По мере разогрева печи начинается кипение металла, которое сопровождается интенсивной реакцией окисления углерода с поглощением энергии. Для более эффективного окисления углерода в печь подают кислород, или добавляют в расплав металла немного окалины или руды. Главная цель металлургов на втором этапе добиться интенсивного кипения расплава. Во время кипения на поверхность ванны поднимаются пузырьки CO и выводятся из металла, повышая тем самым качество будущей стали.

Также на втором этапе производства стали из расплава удаляется сера, которая является нежелательной примесью в стали, ухудшая ее свойства.

Сульфид серы, содержащийся в стали, по мере роста температуры все лучше и лучше начинает растворяться в шлаке, взаимодействуя с оксидом кальция с образованием сульфида кальция. Чем больше серы растворится, тем выше качество стали будет на выходе.

Этап 3 – раскисление стали

На заключительном этапе производства стали в расплаве металла происходит восстановление FeO, находящегося в растворенном виде в жидком металле. Теперь кислород, который на втором этапе производства стали делал полезную работу, окисляя ненужные примеси, становится вредной примесью, поскольку снижает механические свойства стали.

Интервью с инженером: что такое нержавеющая сталь? Марки стали и их применение. Уход за нержавейкой

Раскисление стали может проводиться диффузными или осаждающим методом.

На заключительном этапе производства стали может выполняться ее легирование различными чистыми металлами или ферросплавами. В качестве легирующих добавок применяют хром, никель, марганец, ванадий и проч. Легирующие элементы придают стали более высокие эксплуатационные качества, повышая ее прочность, коррозионную стойкость, пластичность и проч.

Виды производства стали

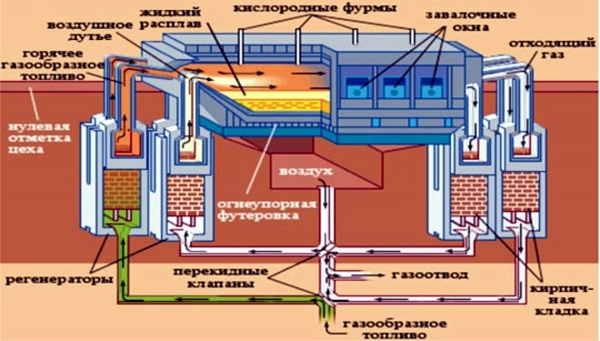

Сталь в современной черной металлургии, как правило, производится двумя основными способами – при помощи конвертерного или подового процесса.

При первом способе используются специальные конвертеры, в которых передельный чугун, доведенный до расплава, продувается кислородом, из него удаляются ненужные примеси. Подовый процесс реализуется в мартеновских или электрических печах.

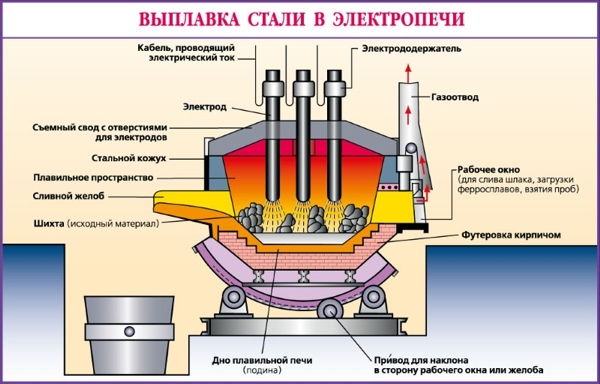

В последнее время в производство стали внедряться новые процессы: вакуумная дуговая плавка; электронно-лучевая плавка; электрошлаковый переплав.

Производство стали в мире

По данным Ассоциации производителей стали по состоянию на 2016 год в мире производилось 1628,0 млн. тонн стали. Полстолетия назад эта цифра была втрое меньше.

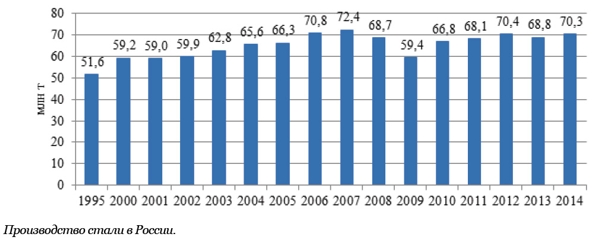

Безусловным лидером по выплавке стали является Китай, на долю которого приходится примерно половина всего мирового производства стали – 808,4 млн. тонн. На втором месте идет Япония (104,8), замыкает призовую тройку Индия с показателем 96,6 млн. тонн. Далее идут США (78,6) и Россия (70,8).

Ведущие страны-экспортеры стали:

- Китай – 61,5 млн. т

- Япония – 42,5

- Южная Корея – 28,9

- Украина – 24,7

- Германия – 24,3

Ведущие страны-импортеры стали:

- США – 30,3 млн. т

- Германия – 22,1

- Южная Корея – 19,0

- Таиланд – 15,9

- Италия – 15,6

Производство стали в России

Металлургическая промышленность по своей важности в России стоит на втором месте после нефтегазовой промышленности. Всего в цветной и черной металлургии в РФ задействованы порядка 28 тысяч разнообразных предприятий, на которых трудятся более 2% всех российских трудящихся (чуть менее 1 млн. человек).

Сталь и чугун производятся предприятиями черной металлургии. Структура черной металлургии РФ включает более полутора тысяч предприятий, на которых трудятся более 60% работников российской металлургии.

Предприятия черной металлургии строились в районах, богатых железными рудами дабы минимизировать транспортные затраты при производстве стали и чугуна.

В России исторически сформировались три базы черной металлургии:

- Уральская (Магнитогорск, Челябинск, Нижний Тагил, Екатеринбург);

- Центральная (Курская и Белгородская области, Череповец, Новолипецк, Тула, Старый Оскол);

- Сибирская (Кузнецк, Новокузнецк).

Самой крупной является Уральская база, которая была создана первой и сейчас производит примерно половину всей выпускаемой черной металлургией продукции.

Однако, в ближайшее время Уральская база, по всей видимости, сдаст свои позиции, ибо большинство запасов железных руд на Урале уже израсходованы. На смену ей должна придти Сибирская база, которая сейчас активно развивается. Центральная база отмечается дешевизной исходного сырья, которое добывается открытым способом в Курской и Белгородской областях.

Такое широкое развитие черной металлургии в России связано, прежде всего, с крупными запасами железных руд. По этому показателю РФ занимает третье место в мире, уступая только Австралии и Бразилии. Согласно статистическим данным, в России сосредоточено железорудных запасов в объеме порядка 25 млрд. тонн (14 млрд. тонн чистого железа). Учитывая тот факт, что среднегодовая добыча железорудного конденсата в РФ составляет примерно 100 млн. тонн, запасов железной руды хватит еще надолго.

Источник: mining-prom.ru

Всё о Стали

Сталь – распространенный материал, используемый в промышленности. Стальные продукты отличаются долговечностью, устойчивостью к эксплуатационным факторам. Это делает приоритетным их использование в любой сфере – от машиностроения до медицины.

Металл различается по видам, поскольку добавленные в состав элементы, например, перлит, меняют свойства, делая изделие прочным, пластичным, устойчивым к неблагоприятным условиям внешней среды.

Производство материала занимает существенную долю черной промышленности России.

Что собой представляет

Сталь состоит из железа и примесей: углерода, марганца, фосфора, никеля, молибдена и других. Различия в составе ответственны за разнообразие типов материала. Каждый добавляемый элемент влияет на свойства и на то, как конечный продукт реагирует на производственные процессы.

Например, хороший состав обеспечивает повышенную прочность, ударную вязкость, упрощенный металлопрокат, а также возможность использовать экономичные методы термообработки.

История

Самые ранние образцы обнаружены при раскопках в Анатолии (Турция). Им 3800 лет (датируются 1800 годом до н.э.). Положительной репутацией пользовалась индийская сталь. От нее происходит средневековый булат, широко известный в Средней Азии и Восточной Европе.

Первым этапом в Европе была выплавка чугуна из железной руды в доменной печи. В 17 веке в сварных использовался древесный уголь, а сейчас используется кокс. Изначально чугун с помощью химико-термической обработки превращали в кованое железо.

В 1855 году был открыт Бессемеровский процесс, предполагающий в качестве исходного материала использовать чугун. С этих пор материал производили в больших количествах и использовали повсеместно. К технологии было много вопросов, поэтому Бессемеровский процесс был улучшен Томасом: укрепленный материал выходил с конвертера, покрытого щелочным материалом.

В 19-м веке также внедрили процесс Сименса-Мартина, который дополнял бессемеровский процесс. Кованое железо или лом сплавляли с чугуном. Вплоть до 1950- года применялся этот метод, пока на смену не пришел процесс Линца-Донавица.

Благодаря современным методам, стало возможным получить чистую сталь с требуемым количеством примесей и без вредных веществ в составе. Методика заключается в закачивании кислорода непосредственно в печь.

Основные характеристики

Свойства сплава — высокая прочность на растяжение, температура плавления и низкая стоимость. Это распространенный материал для производства металлических изделий в различных сферах деятельности.

Характеристики делятся на химические, физические, механические, технологические. Численные значения зависят от марки.

Физические свойства

- Плотность. Чем выше показатель, тем прочнее изделие из него. Плотные марки применяют в строительстве, так как готовые решения получаются долговечными, устойчивыми к нагрузкам.

- Теплопроводность или способность передавать теплоту.

- Электропроводность. Определяет пропускание электрического тока.

Полезная информация

У каждой марки представлен перечень характеристик. Это важно для выбора материала в конкретной области.

Механические и жаростойкие свойства учитывают при расчете эксплуатационных нагрузок на будущее изделие:

- прочность. Это способность выдерживать сильные нагрузки внешней среды;

- предел прочности. Максимальная величина приложенного механического усилия, после которой вещество разрушается;

- предел текучести. Превышение запредельных цифр, при которых материал будет удлиняться, если к нему не прикладываются усилия;

- пластичность. Материал не хрупкий, а способный изменять форму под воздействием;

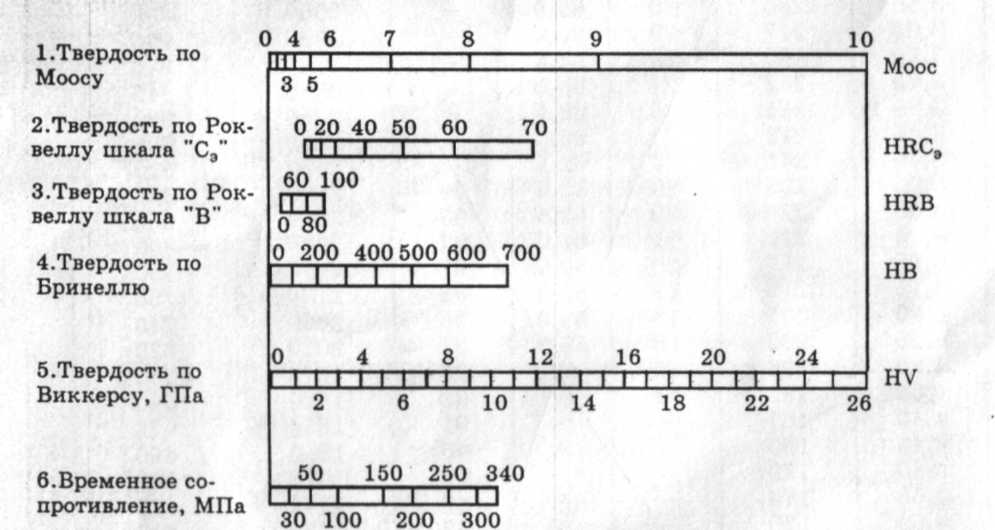

- твердость (hrc по Роквеллу). Невозможность примешать твердые тела;

- ударная вязкость и сопротивление (Мпа). Противодействие динамическим нагрузкам.

Механические характеристики показывают устойчивость к различным вмешательствам из вне. Свойства исходного материала переходят готовому изделию, поэтому при выборе обязательно учитывают и эти параметры.

Химические параметры

- Коррозионная устойчивость. Возможность не подвергаться процессам окисления и прочим химическим реакциям.

- Окисляемость. Вещество соединяется с кислородом. Чем выше температура металла и чем меньше углерода он содержит, тем выше склонность к ржавчине.

- Жаростойкость. Способность не окисляться под действием высоких температур.

- Жаропрочные характеристики. Сталь под воздействием жара способна сохранять все свои прочностные характеристики.

Помимо выше представленных групп отдельно выделяют технологические свойства, такие как ковкость, обрабатываемость резанием, свариваемость, жидкотекучесть и т.д.

Перед отпуском партии обращают внимание на все группы свойств. Так, легированная имеет интересные прочностные характеристики и применяется в промышленных масштабах.

Как получают

Сталь производят путем переработки чугуна, уменьшения в нем примесей. В процессе переработки добавляют легирующие компоненты: хром, никель, медь, бор, азот.

Используют следующие методы получения:

- мартеновский – плавят чугун с рудой в печи t 20000°С;

- элетроплавильный – в закрытой печи t 22000°С плавка исключает попадание газов;

- кислородно-конвертерный – отжиг с продуванием воздухом, ускоренный;

- метод прямой – при t 10000°С с продуванием продуктами сгорания природного газа;

- качественный материал получают в результате утилизации, переработки, переплавки стального лома и др.

Вне зависимости от метода получения правильно используют усиление металла с помощью термической и термомеханической обработки (закалки). Для опытного инженера состав указывает на возможную обработку, которой подвергают сырье и на соответствующие механические свойства.

Классификация стали и разновидности

Существует несколько параметров классификации.

По химическому составу сталь бывает:

- углеродистая;

- легированная.

Легированная – прочная, содержит легирующие элементы: алюминий, хром, титан, фосфор, азот, углерод. Это прочный материал, обладающий упругостью, восстанавливаемостью.

Выделяют: высоколегированные, среднелегированные типы. Низколегированная сталь, например марки 09г2с, содержит до 2,5% углерода. В среднеуглеродистые добавляют кремний и марганец, что делает изделие твердым, хрупким, но не подвергающимся коррозии. Низкоуглеродистые имеют большую долю дополнительных примесей и малую часть углерода.

Важная информация

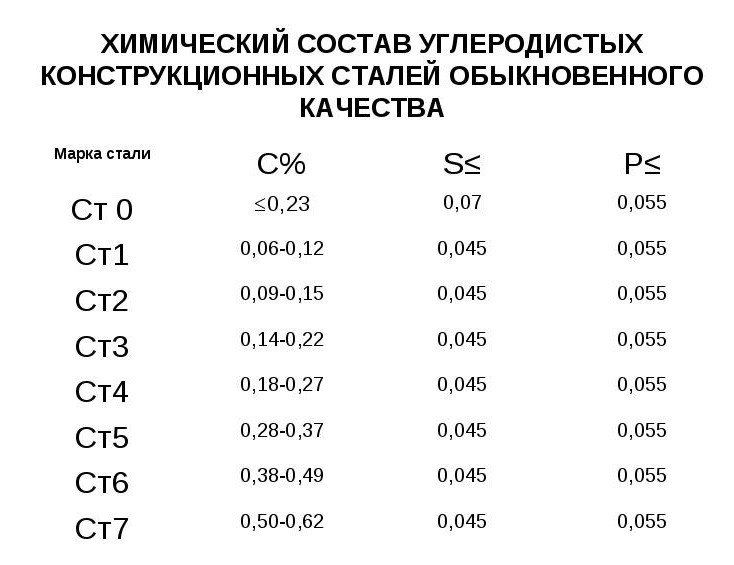

На свойства влияет фосфор. Даже его минимальное количество придает изделию прочность. Стандартные стали маркируются буквами «Ст» (например, Ст3) и цифрами – номер, исходя из свойств.

Стали делятся по уровню раскисления:

- спокойная (сп) – раскисление с минимумом примесей;

- полуспокойная (пс) – получается при раскислении металла в объеме, большем, чем у спокойной, но меньшем, чем у кипящей;

- кипящая (кп) – не окисляется и содержит большое количество примесей неметаллической природы.

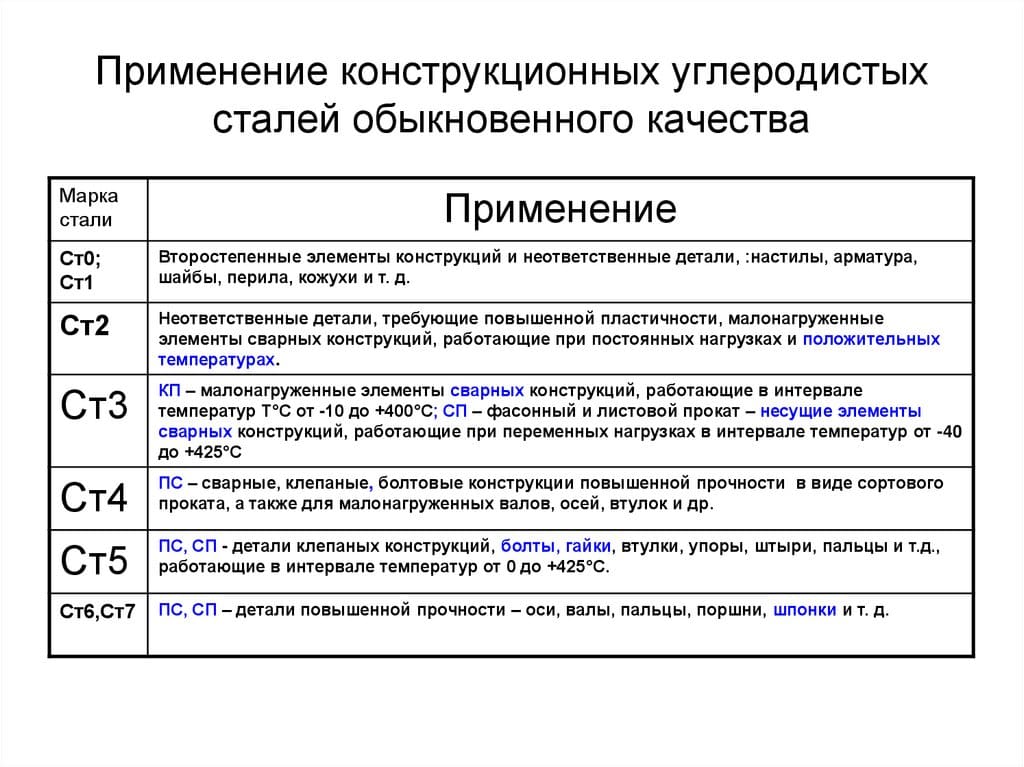

Также делят вещество по области применения на строительную, конструкционную и инструментальную. Первый тип составляют прочные материалы, имеющие увеличенные характеристики свариваемости. Цифра показывает номер сплава по ГОСТу. Чем она выше, тем меньшую пластичность он проявляет, но тем прочнее готовое изделие.

Конструкционные виды не содержат упрочняющие добавки. В маркировке присутствуют буквы «Ст» и цифры, устанавливающие объем углерода. Заканчивается надпись буквами КП, если сталь относится к кипящей. Сталь промышленного назначения, произведенная путем горячекатаного метода, более прочная, нежели та, что образуется посредством холодной прокатки.

Плюсы и минусы

Стальные материалы применяются повсеместно, в любой сфере деятельности. Они имеют массу преимуществ:

- за счет добавления в состав различных компонентов можно получать вещества с различными свойствами;

- готовые изделия всегда прочны и долговечны;

- листы просто обрабатываются: резкой, сгибанием, сваркой;

- вязкая и упругая структура делают вещество незаменимым в сферах, где требуется устойчивость к динамическим нагрузкам;

- износостойкость – детали применяют для изготовления сложнейших деталей двигателей, несущих конструкций и т.д.

Сырьевая база России разрешает удерживать цены на готовые изделия. Производственный процесс поддерживает тему рентабельности в машинной, металлургической и прочих сферах.

К минусам относят возможность поражения коррозией без дополнительной обработки металла, большой вес, способность обычного накопления в изделии электричества, которое ускоряет коррозию стальных элементов. Кроме того, технологический процесс проводится под постоянным контролем качества.

Маркировка

Каждый тип имеет свою маркировку. По действующему стандарту легирующие элементы обозначаются буквами кириллицы: Н-никель, К–кобальт и т.д. При этом обязательно вводят долю процента добавки от 0,8 % до 1,5%.

Дополнительные буквенные обозначения указывают на способ раскисления и на особенности проката:

- КП — кипящая;

- ПС — полуспокойная;

- СП — спокойная сталь.

Расшифровать маркировку достаточно просто. Существуют специальные марочники, где содержится полное описание сталей:

В таблице представлены некоторые примеры обозначения.

| Углерод | не указывается | ||

| Хром | Увеличивает прочность, дает антикоррозийную защиту | Х | 40Х13 |

| Кремний | Делает прочнее, улучшает свариваемость | С | 30ХГСА |

| Никель | Увеличивает вязкость, твердость, делает более прочной | Н | 45ХН |

| Марганец | Нивелирует серу, улучшает прокаливаемость | Г | 30ХГС |

Например, маркировка класса ЧГ6С3 обозначает, что в металле содержится 6 % марганца, 3 % кремния. При нормализации состояния листа давлением, на поверхности не остается неровностей.

Стоимость

Цена зависит от характеристик и марки. Мировая цена устанавливается Лондонской биржей металлов на 1 тонну и меняется ежедневно. Многие крупные корпорации России продают продукт по мировым ценам, что делает стоимость зависимой от курса доллара. У других игроков рынка сплавы продаются по строгим расценкам.

Если сталь калиброванного вида и у нее отсутствуют недостатки, то такой материал относится к высококачественным и продается дорого. Калиброванные предметы легко поддаются действию режущего инструмента. В результате образуется гладкая листовая поверхность.

Таким образом, сталь – значимый компонент в деятельности производственных предприятий. Разнообразие видов позволяет создавать готовые изделия с улучшенными свойствами, но базовыми характеристиками: прочные, долговечные, устойчивые к износу и коррозии.

Источник: 1kamni.ru

Характеристика сталей обыкновенного качества

С металлургической точки зрения любая сталь представляет собой химическое соединение углерода и железа с (не считая стандартных примесей типа серы и фосфора). Обыкновенные стали (или, точнее, стали обыкновенного качества) принято различать по структуре и механическим свойствам.

Общие характеристики

Эксплуатационные показатели производимой продукции часто устанавливают различия между чаще всего встречающимися областями применения и частотой вероятных отказов. Значения этих характеристик следует непременно учитывать при определении оптимальной марки продукта, соответствующей условиям своего будущего применения.

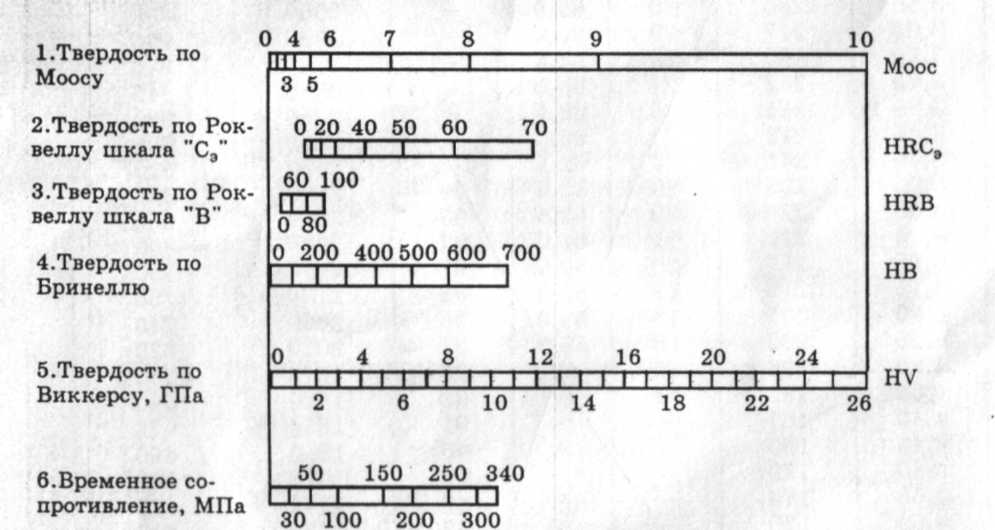

Общими характеристиками сталей обыкновенного качества считаются твёрдость, сопротивление вязкому разрушению, предел временного сопротивления, предел пластичности (или текучести), относительное удлинение или уменьшение размеров поперечного сечения проката, способность к свариваемости. Значительно реже принимаются во внимание прочность по динамическим или ударным нагрузкам, стойкость против коррозионных факторов, а также длительная прочность/ ползучесть – параметры, определяющие специфические показатели данных материалов.

Твёрдость представляет собой меру устойчивости материала от вредных воздействий противостоять трению и износа. Твёрдость оценивается по шкалам Роквелла (HRc), Бринелля (HB или HRB), или Виккерса (HV). Для сталей обыкновенного качества термическая обработка применяется редко, поэтому данный показатель обычно учитывается в ограниченном количестве применений.

Прочностью называют способность материала воспринимать внешние энергетические воздействия без образования внутренних и/или внешних трещин с потерей сплошности изделия. С другой стороны, прочность на растяжение представляет собой предел временного сопротивления материала при снятии внешних усилий. Прочность на растяжение измеряется в МПа. Необходимо дифференцировать прочность и твёрдость, поскольку материал, который может формоизменяться без видимых поверхностных повреждений, может обладать высокой поверхностной твёрдостью, но одновременно и хрупкостью при внезапном приложении усилия.

Предел текучести — это величина усилия, при превышении которого в материале начинают происходить необратимые пластические деформации, чаще всего, деформации сдвига или изгиба. Эти усилия относят к единице поперечного сечения профиля. Оба прочностных показателя измеряются в МПа.

Относительное удлинение — это предельная линейная деформация, на которую материал можно растянуть или сжать до начала трещинообразования. Обычно определяется в процентах или относительных единицах от длины или площади поперечного сечения образца, соответствует моменту начала образования трещины или разрушения изделия. Таким образом, свойства, которыми обладают стали обыкновенного качества, определяются, с одной стороны, химическим составом металла (т.е. элементами, которые присутствуют в исходной плавке) и дальнейшим возможным режимом его термической обработки.

Состав обыкновенных сталей

- по химическому составу;

- по принятой технологии раскисления;

- по рекомендуемым сферам применения.

Химический состав обыкновенных сталей варьируется в следующих пределах:

- Углерод, % — 0,06…0,49;

- Железо, % — 0,25…1,20;

- Кремний, % — 0,05…0,30;

- Хром, никель, медь (суммарно, %), не более – 0,30…0,40. Для сталей, выплавляемых из металлолома, допускается незначительное превышение данного показателя.

В зависимости от технологии раскисления в составе сталей обыкновенного качества присутствуют алюминий, титан, а также некоторые железные сплавы-раскислители, например, ферросилиций. Количество таких компонентов в плавке не может быть выше 0,05 %.

В продукции, которая производятся по техническим требованиям ГОСТ 380-94, допускается наличие связанного азота – в пределах 0,01…0,013%. Остальные технические требования согласовываются с потребителем проката.

Сферы применения

Несмотря на низкую себестоимость процессов выплавки данных материалов, они настолько универсальны, что не требуют особых затрат в применении. Более того, достаточно длительное время углеродистые стали обыкновенного качества являются одним из самых популярных материалов для различных повседневных работ и применений — от сельского хозяйства до тяжёлого машиностроения.

Строительство зданий и сооружений со стальным каркасом. Стали обыкновенного качечства часто выбирают за их хорошую прочность, сейсмостойкость, свариваемость, невосприимчивость к гниению и повреждению насекомыми или грибками.

Детали машин. В зависимости от внешних нагрузок могут быть выбраны оптимальные сочетания железа и углерода, чем определяются требуемые показатели прочности, пластичности и твердости. Благодаря низкому содержанию углерода материалы такого вида можно обрабатывать давлением — прессовать, формовать, а также сваривать и обрабатывать на металлорежущих станках без разрушения.

В бытовых применениях ножи, которые изготовлены из низкоуглеродистой нелегированной стали, могут хорошо сохранять кромку и дольше оставаться острее. Такие продукты достаточно стойки от воздействия высоких температур, по существу, являются неплохим антипригарным материалом.

Гальванизированные гладкие трубы из углеродистой стали чрезвычайно популярны для использования в качестве опор, стоек и свай, поскольку обладают высокой пластичностью. Трубы из таких материалов легко свариваются и имеют достаточную гибкость, чтобы избежать трещин или поломок под давлением.

После механической обработки и сварки данные стали хорошо смотрятся в составе металлических ворот или ограждений. Антикоррозионная стойкость возрастает после окраски таких конструкций, либо нанесения поверхностных покрытий методами цинкования, воронения и пр.

Особенности маркировки

ГОСТ 380-94 предусматривает следующие особенности маркировки:

- Цифрами от 0 до 6, которыми устанавливается порядковый номер марки по её химическому составу;

- Буквосокращением «Ст.», указываемым в начале условного обозначения и подтверждающим соответствие стали обыкновенного качества нормам ГОСТ 380-94;

- При повышенном содержании какого-то химического элемента буква, ему соответствующая, указывается после условного обозначения марки. Обычно встречаются буквы Г (марганец) и Ю (алюминий);

- Сочетанием условных обозначений, которые указывают на способ раскисления. Так, буквы «кп» указывают на кипящую (нераскислённую), буквы «пс» — на полуспокойную, а буквы «сп» — на спокойную (полностью раскислённую) сталь. Марка обыкновенной стали предусматривает обязательно указывать в конце обозначения реализованную степень раскисления.

Особой маркировке подлежат стали обыкновенного качества, которые производятся по стандартам ISO 630-80 и ISO 1052-82. В обозначении таких материалов присутствует химический символ железа (Fe) и условное цифровое обозначение — от 310 до 690. Для продукции данной группы оговариваются более жёсткие требования, которые касаются наличия вредных металлургических примесей. Также предусматриваются дополнительные ограничения по размеру зерна в микроструктуре.

Источник: nauka.club