О чем идет речь? Хромированная сталь – это материал, имеющий покрытие из хрома. Данный способ обработки добавляет металлу ряд качеств – эстетических и физических. Впрочем, недостатки у подобного сплава тоже есть.

На что обратить внимание? Результат хромирования зависит от выбранной для процесса технологии. Благодаря этому материал может использоваться во многих сферах. Вместе с тем хромированную сталь нередко сравнивают с нержавеющей.

Вопросы, рассмотренные в материале:

- Свойства и характеристики хромированной стали

- Процесс производства хромированной стали

- Методы и технологии хромирования стали

- Отличие хромированной стали от нержавеющего сплава

Свойства и характеристики хромированной стали

Хромированной называют черную сталь, покрытую тонкой пленкой хрома. Образующаяся поверхность имеет привлекательный внешний вид и приобретает новые физико-химические свойства. Защитный слой защищает металл от коррозии и повышает износостойкость материала.

Хром — Самый ТВЕРДЫЙ МЕТАЛЛ НА ЗЕМЛЕ!

Образующееся при электрическом осаждении защитное покрытие придает поверхности металлической заготовки:

- повышенную устойчивость к изнашиванию;

- высокую твердость;

- устойчивость к воздействию перепадов температуры;

- долговечность;

- высокую химическую стойкость;

- коррозионную устойчивость;

- повышенную отражающую способность, сравнимую с изделиями из алюминия и серебра;

- привлекательный внешний вид.

В промышленности детали подвергают хромированию для того, чтобы повысить прочность и долговечность, а также снизить трение. Используя эту технологию, обрабатывают заготовки, работающие в агрессивных средах: пароводяную арматуру, рабочие поверхности клапанов, поршней и прочих подобных деталей. Также хром широко применяется для формирования декоративных покрытий на элементах внешней отделки автомобилей, велосипедов, мотоциклов, яхт, сантехнических изделий, мебельной фурнитуры, декора интерьеров, сувенирной продукции и т. д.

Также хромирование позволяет восстанавливать размеры и избавлять детали от следов изнашивания. Такой метод широко применяют для ремонта различных станков, приборов, двигателей внутреннего сгорания, клапанов, поршней и т. п.

К преимуществам хромированной стали относят:

- блеск и привлекательный внешний вид;

- невысокую по сравнению с нержавеющими стальными сплавами стоимость;

- повышенную прочность и стойкость к коррозии.

Среди недостатков хромированной стали следует выделить то, что она:

- нуждается в регулярном уходе для сохранения блеска;

- легко царапается;

- менее прочна, чем нержавеющая сталь;

- на хромированной поверхности хорошо видны пыль и следы от прикосновений.

То есть можно сказать, что, несмотря на привлекательный внешний вид, хромированные поверхности не очень практичны. В ходе эксплуатации на блестящем хромовом слое появляются сколы, царапины и отпечатки пальцев.

Рама велосипеда: алюминий, карбон, сталь, титан. В ЧЕМ РАЗНИЦА?

Нержавеющие стальные сплавы содержат не менее 12 % хрома в качестве легирующей добавки. Поверхность полированной нержавейки отличается зеркальным блеском, долговечностью и способностью к самовосстановлению. Высокую коррозионную стойкость обеспечивает оксидная пленка, состоящая из нерастворимых окислов, входящих в состав сплава элементов, и самопроизвольно обновляющаяся при контакте с содержащимся в воздухе кислородом. Такое покрытие самостоятельно восстанавливает свою целостность при любом повреждении.

Процесс производства хромированной стали

Хромированием называют диффузионное насыщение поверхностных слоев металла хромом. Эту технологию используют для того, чтобы придать поверхности детали твердость, износостойкость, коррозионную и эрозионную стойкость. Кроме того, благодаря хромированию повышается прочность изделий из углеродистой или легированной стали к газовой коррозии при высокой температуре (образованию окалины).

Хромирование может осуществляться двумя классическими способами:

- Диффузионным – когда поверхностные слои заготовки насыщаются хромом под действием высокой температуры. Эффективность такой обработки зависит от того, как много частиц проникает в кристаллическую решетку стали.

- Электролитическим. Его суть – в катодном осаждении заряженных частиц хрома под воздействием электрического тока.

Чтобы получить равномерное и достаточно толстое покрытие, необходимо придерживаться определенной последовательности. Процесс включает:

- очистку поверхности заготовок от грязи, пыли, абразивов и т. п.;

- механическую обработку поверхности;

- погружение заготовок в емкость с электролитным раствором;

- создание требуемой для хромирования температуры;

- подключение электродов к источнику электрического тока;

- выдерживание обрабатываемых заготовок в растворе до получения покрытия требуемой толщины.

Толщина хромового слоя обычно составляет от 0,075 до 0,25 мм. Такая тонкая пленка практически не утяжеляет детали, но позволяет добиться твердости от 66 до 70 единиц по шкале Роквелла. Покрытие может быть шероховатым. Неровности сильнее заметны на деталях сложной конфигурации и заготовках, изначально имевших поверхностные дефекты.

Именно по этой причине специалисты рекомендуют подвергать металл предварительной полировке. Растворы, применяемые для хромирования, обычно содержат сульфаты, ангидриды или хлориды.

Рекомендуем статьи

- Низколегированная сталь: особенности, классификация, маркировка

- Модуль упругости стали и формулы его расчета

- Сталь Ст3: характеристики и виды

В ходе обработки в узлах кристаллической решетки поверхностных слоев основного металла происходит постепенное замещение атомов железа хромом, с которым оно способно образовывать последовательный ряд твердых растворов при температуре от +1 100 °С до +1 200 °C. Две образующиеся при этом фазы α и γ содержат хром в концентрациях, достигающих 100 %.

Высокая эрозионная и кавитационная стойкость хромированного металла позволяет использовать технологию для обработки поверхности деталей топливных систем, турбинных лопаток из аустенитной стали и т. п. Кроме того, хромирование придает материалу ползучесть, длительную и усталостную прочность. При термической обработке деталей, которая нужна для того, чтобы улучшить механические параметры металла в сердцевине заготовок, хромированные поверхности не темнеют и не утрачивают своих защитных характеристик.

Хромирование значительно повышает жаростойкость стали, причем у хромированного углеродистого сплава этот показатель выше, чем у высоколегированных хромистых и хромоникелевых соединений. Хромированная сталь очень устойчива к коррозии под действием влажного воздуха, морской воды, горячего пара и азотной кислоты. Стойкость к действию растворов серной, уксусной и фосфорной кислот не так высока, но также существенно превышает этот показатель у нехромированного металла. Хромированная углеродистая и легированная сталь широко применяется для изготовления огромного количества различных изделий.

Методы и технологии хромирования стали

Для хромирования используются различные среды. Это могут быть порошкообразные смеси или обмазки, вакуум, газовая смесь, жидкость.

Самый простой способ – использовать порошкообразную смесь, содержащую хром или феррохром. В современной промышленности чаще всего пользуются твердыми смесями. В их состав, помимо указанных компонентов, входят галогениды (NH4C1, NH4J и т. п.) и глинозем, каолиновая глина и другие наполнители, которые позволяют предотвратить спекание порошка.

После обезжиривания поверхности заготовки помещают в герметичный контейнер из низкоуглеродистого или жаростойкого стального сплава. Для герметизации используют двойные крышки со сварным или плавким затвором. Газообразные продукты химической реакции выводятся через отверстие диаметром от 1 до 2 мм. При нагревании в контейнере начинаются химические реакции. Одна из них – образование хлористого водорода при разложении хлористого аммония.

Сегодня для хромирования стальных заготовок используются три основных технологии:

- Гальваническая в электролитной среде. Равномерное осаждение атомов хрома на поверхность детали происходит под действием электрического тока, что приводит к формированию защитного слоя, устойчивого как к механическим воздействиям, так и к контакту с агрессивной средой.

- Химическая. Защитная пленка образуется в ходе восстановления хрома в растворе солей. Серый налет, который получается при обработке, удаляют с помощью фосфора, а зоны, не подлежащие хромированию, можно надежно защитить, нанеся на них смесь, в состав которой входят медь, вода и серная кислота. В процессе работы необходимо пользоваться средствами индивидуальной защиты.

- Декоративная. В этом случае для нанесения тончайшего слоя хромового покрытия пользуются специальными кистями. Этот способ применяют главным образом для улучшения внешнего вида изделия, однако пленка может выполнять и защитную функцию, хотя ее антикоррозийные свойства незначительны. Аналогичным образом выполняются золочение или серебрение металла, для этого в состав смеси вводят соответствующие компоненты.

Какой из этих методов выбрать, следует решать, исходя из требуемых однородности и толщины защитного слоя. Также важен размер заготовок – чем они больше, тем более производительную технологию следует применить. Также важно помнить, что в нашей стране пользоваться гальваническим методом можно исключительно в условиях промышленного производства при наличии необходимых разрешений и лицензий.

Итак, хромирование (при соблюдении описанных выше правил и рекомендаций) предназначено для:

- защиты поверхности металлических заготовок от коррозии, воздействия агрессивных химических сред и перепадов температуры;

- восстановления исходной геометрии деталей, благодаря которому можно увеличить срок их эксплуатации при условии, что глубина повреждения поверхности не более 1 мм;

- улучшения отражающей способности поверхности металла и внешнего вида изделий;

- повышения износостойкости, чему способствует снижение силы трения при работе соприкасающихся деталей или их расширении под действием высокой температуры.

Отличие хромированной стали от нержавеющего сплава

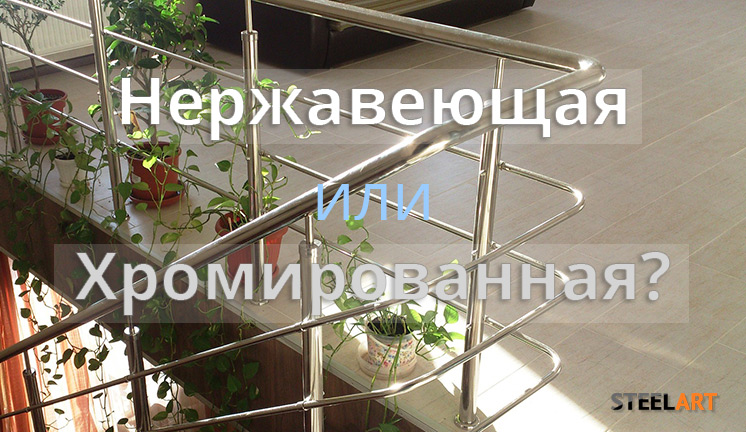

Чаще всего сравнивают хромированную и нержавеющую сталь, также между этими материалами нередко приходится выбирать. На первый взгляд изделие с хромированной поверхностью ничем не отличается от изделия из нержавейки. И в том, и в другом случае присутствует практически зеркальный блеск. Однако эти материалы похожи только внешне – их физико-химические свойства и эксплуатационные характеристики различны.

Нержавеющую сталь достаточно просто отличить, поднеся к металлу магнит – если магнитится, значит, перед нами черный металл, покрытый хромом. Нержавеющие стальные сплавы, как правило, не магнитны. Но и внимательный визуальный осмотр позволяет отличить один металл от другого. Поверхность нержавеющей стали имеет слегка атласный, приглушенный блеск, а хромированная блестит ярко. Однако лучше не полагаться на внешний вид и использовать более точные методы, чтобы гарантированно не ошибиться.

Дело в том, что поверхность нержавеющей стали после специальной обработки, включающей полировку, может выглядеть так же ярко и иметь зеркальный блеск, который способен ввести в заблуждение. Если остаются сомнения, лучше всего обратиться за помощью к специалисту, который сможет быстро и четко разъяснить, чем отличаются металлы друг от друга.

Какой из сплавов обладает большей долговечностью? Если за хромированной поверхностью правильно ухаживать, деталь прослужит не один год. Важно следить за его сохранностью и соблюдать правила эксплуатации. Оптимальные условия для использования изделий из хромированной стали – отсутствие влажности и контакта с агрессивными химическими веществами.

Если повредить хромированный слой, металл с большой вероятностью подвергнется коррозии. Существует множество предметов, контакт с которыми может привести к нарушению целостности защитной пленки. Это различные крепежные элементы, металлический инструмент и т. д. Если сплав начал корродировать, ржавчина может с большой скоростью распространиться под хромированным слоем.

Хромирование не является стопроцентной гарантией долговечности. А вот нержавеющие стальные сплавы без сомнения обладают очень высокой прочностью, изделия из них служат не один десяток лет. Один из главных недостатков нержавейки – ее относительная дороговизна, которая ограничивает сферу использования. При ограниченном бюджете лучше отдать предпочтение хромированной стали, если это допустимо с точки зрения условий, в которых будут эксплуатироваться изделия.

Подводя итог, можно сказать, что сегодня хромированная сталь – оптимальный материал для изготовления деталей, предназначенных для эксплуатации в бытовых условиях вне контакта с агрессивными химическими средами, влагой и большим потоком посетителей.

Если условия, в которых будут эксплуатироваться детали или изделия, не соответствуют указанным требованиям, лучше отдать предпочтение нержавеющей стали. Наиболее широко распространены марки AISI 201, AISI 304 и AISI 316, которые пользуются популярностью благодаря оптимальному соотношению цена/качество.

Источник: vt-metall.ru

Отличия хромированной стали от нержавеющей

Хромированная сталь — это чёрная сталь, сверху покрытая тонким слоем хрома.

Нержавеющая сталь — это сталь, в состав которой входит хром.

По физическим свойствам

По внешнему виду хромированная и нержавеющая сталь очень похожи. Перила и ограждения из них имеют свойственный хрому блеск. На хромированной стали могут появится сколы в результате механического воздействия, от чего со временем появится ржавчина. Конструкции из нержавейки не подвергаются коррозии, даже при появлении царапин или дефектов на стальной поверхности, если используются в соответствующих условиях — читайте ниже.

Почему ржавеет нержавейка

Хотя нержавеющая сталь не облезает, как хромированная, она может поржаветь . Например, если используют марку стали, которая не соответствует условиям эксплуатации. Давайте рассмотрим марки нержавеющей стали, а дальше причины появления коррозии.

Покупка качественных перил из нержавеющей стали

Перила с 3 ригелями из нержавеющей стали — самые покупаемые. Почему? Потому что оптимальное сочетание цена/качество. В магазинах и торговых центрах поручень из нержавейки, а в частные дома — из дерева или пластика. Используется марка стали AISI 201, что снижает стоимость перил.

Марки нержавеющей стали и применение на объектах

Используют несколько марок нержавеющей стали: AISI 201, AISI 304, AISI 316.

- Нержавеющая сталь марки AISI 201 используется в закрытых помещениях, где нет воздействия влажной среды. Именно её используют в изготовлении стальных перил для лестниц в жилых домах, торговых центрах, магазинах. В помещении коррозии металла не происходит.

- Нержавеющая сталь марки AISI 304 используется вне помещений. Она более устойчива к внешним воздействиям, в том числе влаге. Однако, перила из такой стали боятся антигололёдных реагентов, которыми посыпают улицы зимой. Применяют при изготовлении ограждений пандусов.

- Нержавеющую сталь марки AISI 316 применяют в перилах и ограждениях с очень влажной средой, например в бассейнах. Перила из нержавеющей стали марки 316 очень устойчивы к солям, находящимися находятся в воде. Такие перила и ограждения не ржавеют, однако стоимость их выше.

На фотографиях поручень нержавеющий в пешеходном переходе Москвы на Рязанском проспекте. Как видно поржавели все элементы конструкции.

Почему ржавеет нержавейка: Примеры из жизни

- Клиент заказывает ограждения вне помещения, а исполнитель хочет сэкономить на клиенте и специально использует марку стали 201, вместо 304. В результате ржавчина проявляется через несколько недель.

- Клиент заказывает ограждения вне помещения, исполнитель добросовестно применяет сталь 304, но в результате применения антигололёдных средств сталь коррозирует.

- Клиент заказывает перила в бассейн, исполнитель использует сталь 304. Через время перила начинают покрываться ржавчиной.

На вид различить нержавеющую сталь от хромированной не специалисту практически невозможно. Уточняем: на вид. Также не получиться определить марку стали. Чтобы точно получить качественные перила и ограждения из нержавеющей стали заказывайте в компании Стиларт.

Позвонить: +7 (499) 403-33-64

Источник: steelart.org

Cro-mo и Hi-ten сталь

С каждым годом экстремальные виды велоспорта, такие как стрит, парк, дерт и фристайл, интересуют все больше новичков. Многие молодые люди хотят научиться выполнять умопомрачительные трюки и прыжки на велосипеде. Как и следует ожидать, вопросы, которые они задают, особой оригинальностью не отличаются. Чем отличается Cro-Mo 4130 от Hi-Ten? Стоит ли переплачивать за Cro-Mo рамы?

Так ли важно, чтобы все трубы в раме были Cro-Mo? В каких узлах допустимо использование Hi-Ten? Сегодня в очередной раз разберем одни из самых популярных и актуальных вопросов. Это касается всех любителей трюковых дисциплин на BMX и MTB велосипедах.

1. Чем отличается Cro-Mo 4130 от Hi-Ten? Стоит ли переплачивать за Cro-Mo рамы?

Начнем с того, что оба этих индекса являются марками стали. Для тех кто не учился в технических учебных заведениях поведаю: сталь это сплав железа (Fe) и углерода (C). Самая обычная и дешевая сталь называется углеродистой. Углеродистая сталь хорошо сваривается, однако обладает низкими физическими и химическими свойствами.

Если упростить длинные объяснения, то физические свойства это способность выдерживать ударные нагрузки. Разрыв, растяжение, скручивание и так далее. Химические свойства показывают, как будет вести себя сталь в агрессивных средах. В кислоте, при высоких и низких температурах, банальная стойкость к коррозии.

Так вот углеродистая сталь это и есть hi-ten, хотя строго говоря, термин расшифровывается, как высокопрочная сталь. Однако, никакой высокой прочности там нет и в помине. Производители не имеют однозначного регламента по hi-ten стали, то есть эта марка стали теоретически может быть очень даже ничего, но в итоге, эта марка делается с максимально возможной экономией. Чтобы понять, как можно было бы сделать «хороший» hi-ten, нужно понять, что такое легированная сталь.

Cro-Mo 4130 по прежнему легко сваривается. То есть не требует от производства сложных манипуляций перед процессом сварки. Например, подогрева перед сваркой и плавного охлаждение после или обязательного отпуска. Сплав почти в 2 раза прочнее и устойчивее к коррозии, чем hi-ten.

Теперь про то, почему hi-ten мог бы быть хорош: если Cro-Mo 4130 это строго регламентированная марка стали, где не может быть превышения уровня хрома или молибдена ни на сотую долю процента, то hi-ten не предполагает такого строгого регламента. Теоретически hi-ten может быть таким же как и Cro-Mo, но это никому не нужно, поэтому не попадитесь в эту ловушку.

Я находил в интернете формулировки, которые допускают существование качественной hi-ten стали, однако в вело промышленности ее нет. Я думаю теперь вы понимаете, в чем отличие этих марок стали. Cro-Mo почти в два раза превосходит по всем параметрам Hi-Ten. Это значит, что для достижения приемлемой прочности, нужно использовать трубы в два раза толще.

Средняя рама из Cro-Mo 4130 на комплит велосипедах весит 2400-2800 грамм. Следовательно из Hi-Ten она будет весить 5000 грамм, т.е. 5 кг. Такого производители допустить не могут и используют трубы с той же толщиной стенки, с которой были бы трубы из Cro-Mo 4130, а это приводит нас к трещинам, гнущимся перьям, разочарованию и слезам. Сгинь нечистая сила!

Теперь вы понимаете, почему стоит переплачивать за Cro-Mo рамы!

2. Так ли важно, чтобы все трубы в раме были Cro-Mo? В каких узлах допустимо использование Hi-Ten?

Для качественного BMX велосипеда, на котором планируется выполнять трюки и прыжки высокой и средней сложности, из хромомолибдена должны быть изготовлены все трубы и большинство оборудования! Hi-Ten мягкий материал, а подшипники сделаны из жесткой стали.

Таким образом, Вы можете деформировать рулевой или кареточный стакан, если проморгаете люфт в рулевой колонке или будете менять подшипники в раме. Дропауты легко гнутся, особенно при гриндах. Любое лобовое столкновение может привести к непоправимым повреждениями рамы. Руль согнется, вилка тоже, ну и перья рамы на десерт.

Из простой стали Hi-Ten допустимо сделать звездочку или подседельный штырь. Рама, руль, вилка, шатуны, оси втулок и педалей должны быть из Cro-Mo!

Существуют BMX велосипеды комбинированного типа, рама и основные узлы которых изготовлены из двух материалов. В целях экономии из простой стали делают менее нагруженные участки рамы, а более нагруженные (передний треугольник рамы, перья) – из хромомолибдена. Рама имеет обычно универсальную геометрию, подходящую под разные стили.

Шатуны, оси втулок и шток вилки в таких байках обычно тоже хромомолибденовые, руль – или стальной или легированный CrMo. Комбинированный вариант можно купить только начинающим экстремалам, у которых не хватает денег на более качественный велик, а научиться выполнять трюки хочется прямо сейчас.

На таком велике можно выполнять трюки, которые не оказывают очень большого физического воздействия на раму и другие узлы байка. В основном это простые трюки и некоторые средней сложности. Если парень втянется и захочет прогрессировать, со временем можно будет купить новый, более классный и прочный байк. Во время обучения легким трюкам он поймет, какая ему больше подходит геометрия.

Если Вы покупаете велосипед ребенку, именно ребенку и уверены на 200%, что он не будет на нем прыгать, то можно взять Hi-Ten велосипед. Большинство любительских байков для детей 6-11 лет, как раз и относятся к начальному уровню, они комплектуются рамами и рулями из обычной стали, но ведь и нагрузка на такой байк меньше, наврядли ребенок будет исполнять сложные прыжки и трюки с большой нагрузкой.

Да, Cro-Mo детали иногда тоже ломаются, трескаются, гнутся, но держатся гораздо дольше и стоят своих денег.

Источник: www.usports.ru