Хорошо спроектированная литниковая система является основным фактором получения качественной отливки. Она позволяет добиться нужной температуры и давления впрыска пластика, обеспечить равномерность заполнения полости формы и отсутствие следов течения расплава.

Конструирование пресс-формы всегда начинается с определения оптимальных точек впрыска расплава и выбора типа используемых литниковых каналов. Дело в том, что в месте расположения литника, подающего расплавленный материал в полость формы, после извлечения детали из формы всегда остаётся след. В холодноканальных пресс-формах это след механического отделения литника (отрыва, слома, откусывания или фрезеровки) и его наличие на лицевой поверхности изделия чаще всего недопустимо. Поскольку в термопластавтоматах толкающая и питающая системы расположены с противоположных сторон, подача расплава обычно происходит именно с лицевой стороны отливаемой детали.

Конструктор должен определить одно или несколько мест впрыска, которые с одной стороны обеспечат правильное заполнение полости формы материалом, а с другой – максимально скроют след от питающей «пуповины». К каждой точке впрыска подводится литниковый канал, форма и размер которого расчитываются исходя из параметров конкретной отливаемой детали. При всем многообразии вариантов оформления литниковых каналов, можно выделить пять видов типовых решений:

теория литья

-

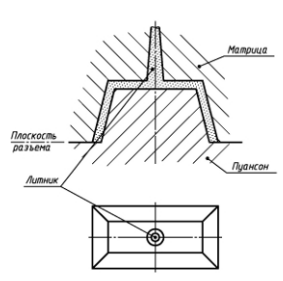

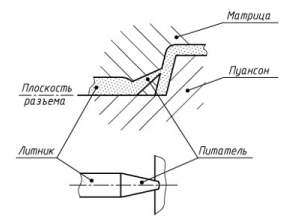

Прямой канал (direct gate)

В таком, самом простом решении, расплав подается непосредственно в полость формы изделия. После извлечения детали довольно массивный центральный литник отделяется механическим способом, оставляя значительный след в самом центре наружной поверхности изделия. Несомненным плюсом прямого канала являются его простота и хорошая заполняемость полости изделия материалом.

Разводящий канал подает расплав сразу в несколько точек полости формы, позволяя отливать несколько изделий в одной пресс-форме. При таком решении питающий литник, как и в случае прямого канала, требует механического отделения после извлечения из формы, однако его размер значительно меньше, и след от его удалнения минимален. В зависимости от конфигурации изделия, выбирается одна из следующих конструкций литника:

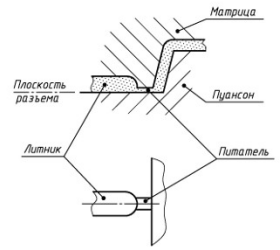

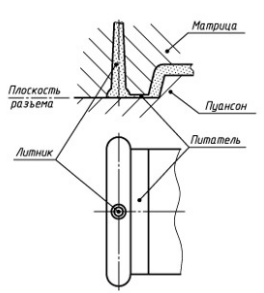

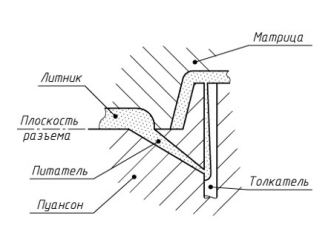

Боковой литник (side gate)

Довольно простая конструкция, обеспечивающая хорошее заполнение полости формы расплавом. После отделения, остается небольшой след на боковой поверхности изделия.

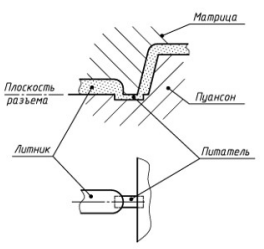

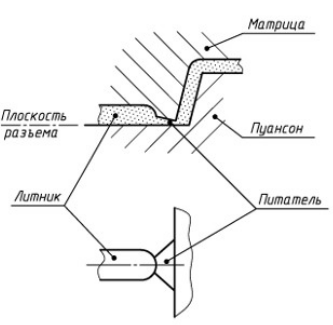

Нижний литник (under gate)

Отличается от бокового только тем, что часть литникового канала расположена на плите пуансона и след от литника остается на нижней кромке изделия.

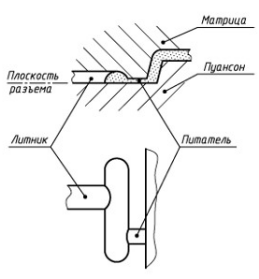

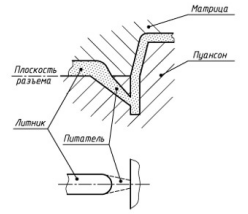

Смещенный литник (tab gate)

ЮВЕЛИРНОЕ ЛИТЬЕ В ДОМАШНИХ УСЛОВИЯХ. Все что нужно знать, чтобы начать!

След от такого литника такой же, как и при боковом литнике, однако материал, прежде чем попасть в полость формы, должен заполнить небольшую зону смещения, что снижает его скорость, и вызывает дополнительную турбулентность потока. В результате уменьшаются следы течения расплава около места впрыска.

Пленочный литник (film gate)

Используется для изделий плоской формы, после отделения литника остается едва заметный тонкий след.

Веерный литник (fan gate)

Промежуточное решение для плоских деталей между боковым и пленочным литником. Легко отламывается, оставляя тонкий след. Протяженность линии несколько меньше, чем у пленочного.

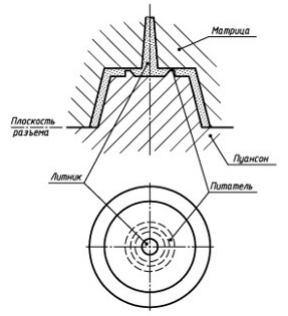

Дисковый литник (disc gate)

Используется в цилиндрических изделиях для обеспечения равномерного заполнения полости формы и уменьшения следов течения материала. После отделения остается кольцевидный след на внутренней поверхности цилиндрического изделия.

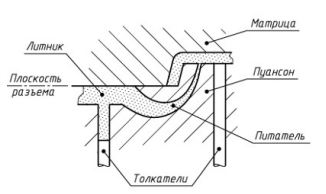

Разводящий канал с самоотделяющимся туннельным литником (submarine, tunnel gate)

Данное решение позволяет добиться автоматического отделения литника при раскрытии пресс-формы. След от литника небольшой, расположен на внешней поверхности детали либо на внутреннем ребре. Главным недостатком такого решения является сложность выдержки детали под давлением, в связи с быстрым застыванием литника. Конструктивное решение туннельного литника имеет несколько вариаций, отличающихся небольшими деталями.

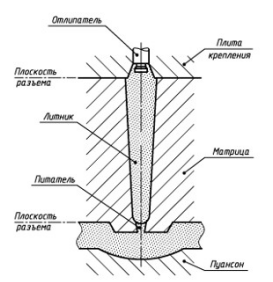

Разводящий канал в отдельной плоскости разъема с точечными литниками (pinpoint gate)

Применение такого решения возможно только в пресс-формах трехплитной конструкции с отдельной плоскостью разъема для разводящего литника. В этой плоскости происходит распределение потоков расплава с последующей подачей в нужные места полости формы.

Благодаря тому, что разводящий литник находится в отдельной плоскости пресс-формы, появляется возможность оформить литник в любой точке (или нескольких точках) поверхности изделия. Поскольку литник извлекается в своей плоскости разъема, он имеет обратный по отношению к детали уклон, и место впрыска представляет из себя небольшую точку на поверхности. Отделение литника происходит автоматически при раскрытии формы, однако появляется проблемя извлечения самого литника из пресс-формы. Плоскость разъема литника недоступна для основной толкающей системы пресс-формы, и поэтому чаще всего литник приходиться извлекать вручную или специальным роботом-автоматом.

Горячеканальные пресс-формы являются особым видом, поскольку они значительно сложнее и дороже рассмотренных выше холодноканальных реализаций. Конструкция горячеканальной прессформы и её отличия от холодноканальных с одной и двумя плоскостями разъёма подробно описаны в статье Конструкция пресс-форм.

На практике очень часто в одной пресс-форме комбинируются несколько видов различных каналов, особенно если эта пресс-форма многоместная и содержит несколько различных деталей. При таком размещении важно правильно расположить детали в форме и определить конфигурацию разводящего литника. Этим вопросам посвящена статья «Конструкция и виды пресс форм».

Источник: www.ir-key.ru

Состав литниковой системы, её типы, применение и особенности

Производство отливок существенно уменьшает трудовые затраты на обработку деталей. Литниковая система при литье используется для транспортирования расплава из ковша в пресс-форму. Благодаря ей происходит равномерное заполнение пустот и полостей, гарантируется кристаллизация металла без напряжений. Рассмотрим, литник – что это такое, а также какие бывают виды литниковой системы (ЛС) и её особенности.

Что такое литник?

Литник представляет собой стержень, отвечающий за:

- поддержку модели в процессе изготовления пресс-формы;

- обеспечение выхода из формы расплавленного воска;

- образование входа, через который заливается или загоняется металл;

- ориентирование модели так, чтобы сводить до минимума потоковые завихрения в процессе заполнения формы.

Литниковая система и особенности её состава

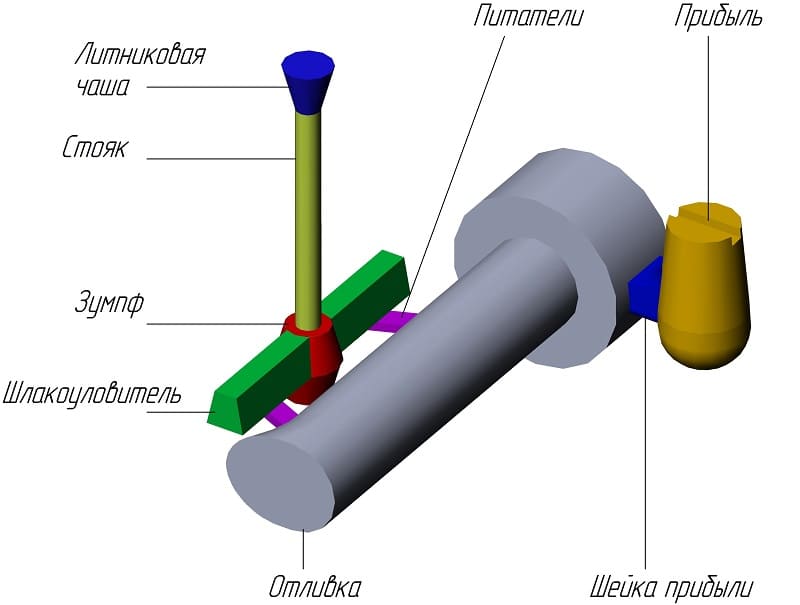

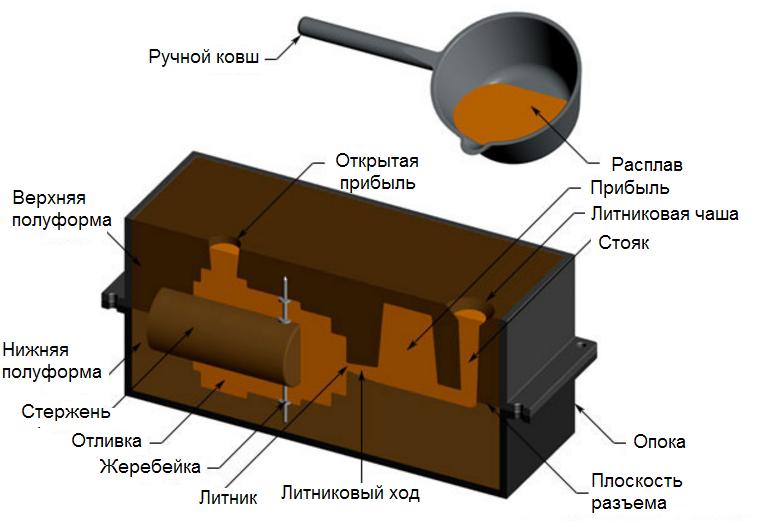

ЛС – совокупность компонентов пресс-формы для литья, представляющая собой каналы и полости, которые предназначены для подведения расплава в форму с целью её заполнения. Это сложная конструкция, включающая несколько элементов, каждый из которых выполнят определенную функцию. Состав литниковой системы представлен:

- Литниковой чашей – принимает расплавленный металл и подает его в полость формы.

- Стояком – вертикально или наклонно расположенный канал, подающий расплав в иные элементы ЛС (исключение – чаша) или рабочую область пресс-формы.

- Шлакоуловителем – задерживает неметаллические включения расплава (шлаков, песчаных частичек и пр.).

- Питателем – канал для подвода расплавленного металла в формовую полость.

- Выпором – вертикальный канал для выведения газов из формы, а также данный элемент контролирует заполнение рабочей полости расплавом.

- Прибылью – полость в пресс-форме, заполняемая расплавленным металлом для питания крупных элементов отливок в процессе затвердения.

Это основные элементы литниковой системы, но конструкция может иметь дополнительные составляющие.

Назначение литниковой системы

Транспортирование жидкого расплава без разрушений стенок и равномерное наполнение формовых полостей с постоянной скоростью и есть назначение литниковой системы. Благодаря лабиринту ходов из стояков, прибылей и питателей:

- отделяется шлак от металла;

- не пропускается и отделяется воздух;

- выводятся накопившиеся газы;

- регулируется кристаллизация;

- питаются формы при остывании.

Форма элементов ЛС создает препятствие контакта поверхности остывающей отливки с воздухом, а также позволяет равномерно охладить отливку, исключая переходные зоны и места быстрой кристаллизации.

Типы литниковых систем

Существуют следующие виды литниковых систем:

- верхняя – питатель подводится сверху отливки, в прибыль или под неё;

- сифонная или нижняя – питатель подводится снизу отливки;

- боковая – питатель подводится к отливаемому изделию по разъему;

- этажная или ярусная – питатель подводится к отливке одновременно на нескольких уровнях. Вертикально-щелевая является подвидом этажной ЛС;

- дождевая.

Правила установки ЛС

Построение ЛС осуществляется по таким принципам:

- при литье каждый участок отливки должен находиться в одинаковых условиях;

- все участки с толстыми стенками должны обладать дополнительным депо жидкого металла, что необходимо для недопущения усадочной раковины, образования пор и рыхлости;

- к тонким участкам следует подводить самый горячий металл.

Расположение и тип ЛС подбирают, учитывая конфигурацию заготовки и её размеры. Металлом должно равномерно заполняться всё пространство. При этом, необходимо, чтобы скорость была одинаковой и не разрушила внутренние стенки пресс-формы.

Источник: metallurgist.pro

Типы литниковых систем в пресс-формах

Литниковая система определяется как система каналов для образования формы изделия. По ней гомогенная масса под воздействием высокой температуры поступает в пресс-форму. Сырье, застывшее в каналах называют литником.

Литниковая система должна обеспечивать сохранение давления и термических характеристик, которые обрабатываемый материал приобрел в цилиндрическом отделе оборудования. От того, насколько качественно выполняет свои функции система литника, зависит качество готового продукта.

При неправильной проектировке литниковой системы изделие в процессе формовке может приобрести повышенное напряжение вследствие чего на нем будут видны потоки расплава, коробления и форма будет заполняться не в полной мере. Из-за этого материал будет иметь неравномерную усадку.

ХОЛОДНОКАНАЛЬНЫЕ ЛИТНИКОВЫЕ СИСТЕМЫ

Литники бывают разных видов и делятся на следующие группы:

- Не влияющие на непосредственное формование изделия, а являющиеся лишь частью отливки;

- Разводящие — расположенные между точкой входа материала в формообразующий инструмент и впускным литником;

- Подводящие в полости формования. Такие литники являются конечной частью системы формования.

Минимизация потерь давления и термической составляющей обеспечивается коротким путем протекания материала к формообразующей полости. Расположение впускного литника и его классификация напрямую влияют на следующие факторы:

- Экономичность производства отлитых деталей;

- Характеристики готового изделия;

- Допуск;

- Наличие внутреннего напряжения.

Холодноканальные литники и их самые популярные типы

- Литник центрального типа

Применяют для изготовления толстостенных деталей. Самый подходящий вариант для обработки материалов требующих щадящего температурного воздействия. К таким материалам обычно относят вязкотекучие полимеры. После отливки изделия литник также удаляется. - Впускной литник точечного типа

Такие литники открываются автоматически. Наличие пневматического сопла в данном случае обеспечивает выталкивание конической части литника с точечным литником. - Зонтичный литник

В основном необходим для производства опорных втулок. Исключает наличие линий впайки и обеспечивает рациональное биение высокой точности. Это одно из самых лучших устройств для производства изделий высокой точности, но ему характерно одностороннее крепление знака формовки. Чтобы удалить такой литник, необходимо применить специальный вид обработки, после которого образуется стружка. - Дисковый литник

С помощью литников данного типа изготавливают изделия цилиндрической формы. Линии спая в данном случае не видны, т. к. впуск совершается с внутренней стороны. При изготовлении волокнистого армирующего наполнителя изготовленное изделие не имеет деформаций. Это является большим преимуществом дискового литника. После извлечения продукции данный литник также подлежит удалению. - Щелевой литник

Необходим при производстве плоских изделий. Обеспечивает минимальное внутреннее напряжение и исключает наличие деформаций. Благодаря наличию прорезей в литнике и полному соответствию ширине литого продукта фронт потока расплава полностью выравнивается. Опережение потока полимера на участке центрального желоба компенсируется регулировкой поперечного сечения канального рабочего колеса. При размещении литника вне центра симметрии может возникнуть разрыв формы по причине неровностей в процессе заполнения формообразующего инструмента. Обычно такой литник вырезают из формы, упрощая ее конструкцию. Существуют агрегаты, где процесс удаления литника автоматизирован, что значительно упрощает процесс производства. - Тунельный впускной литник

Литник такого типа зависимо от места расположения может отделяться при открытии формы или в процессе проталкивания по заданной кромке среза. Литник впускного туннеля в одной части формы подходит для бокового входа. Затворки туннеля изготавливаются с малым поперечным сечением, что оставляет еле заметные следы впрыска на продукции.

Независимо от типа литникового канала важным критерием для качественного выполнения изделий является обеспечение максимально короткого пути расплавленного полимера до зоны впрыска. Заполнение формы должно быть равномерным и одновременным.

ГОРЯЧЕКАНАЛЬНЫЕ СИСТЕМЫ (ГКС)

Горячеканальные системы обеспечивают безлитниковую обработку полимерного расплава. ГКС отличный вариант применения секционных подогревающихся каналов. При правильном обращении ГКС практически не утрачивают давления полимера при переходе его в зону впрыска. Это самый подходящий способ формовки в многоярусных формах.

У разных типов ГКС принцип проектирования значительно отличается. Форма и конструкция коллекторов и сопел влияют на характеристики изготавливаемого изделия. Не все типы ГКС одинаково подходят для разных видов полимера. Особым фактором является щадящее термическое воздействие на материал.

Это предполагает использование разных принципов при создании проекта ГКС, что с точки зрения теплотехники довольно затратно. Подобрать соответствующую ГКС для имеющегося варианта полимера экономически не выгодно, но это самый надежный вариант для высокоточного литья.

У открытых сопел всегда есть риск образования холодной пробки. После того, как форма открылась полимерная масса под воздействием давления и термического расширения выдавливается из сопла в формообразующий инструмент. Здесь расплав мгновенно застывает и при следующем моменте впрыска может не протолкнуться. Из-за этого на изделии могут возникать дефекты, и отлитый материал утрачивает свои положительные свойства.

Обеспечить максимально качественный рабочий процесс с ГКС, можно создав высокоточный температурный режим, который будет отвечать всем требованиям формовки конкретного вида термопласта. Разные виды полимеров обрабатываются при своих конкретных диапазонах температуры, что отлично подходит для одного полимера другому может нанести вред. Нарушение термического режима спровоцирует образование различных дефектов изделия.

Нагревательные элементы резистивного типа для ГКС от производителя «Технонагрев»

- Спиральные нагреватели — необходимы для обогрева сопел и представлены в виде металлической трубки разного сечения: прямоугольное, круглое, квадратное. Внутри трубки расположена спираль резистивного действия из нихрома. Диаметр спирали находящейся с изолятором в защитной трубке соответствует диаметру сопла. Категория данных нагревателей существует в стандартной сборке с стандартными параметрами и может изготавливаться индивидуально по отдельным требованиям. Параметры мощности, длины и способ намотки спирали определяются клиентом. Со стандартными видами спиральных нагревателей можно ознакомиться на страницах нашего сайта. Если возникли вопросы по индивидуальной сборке, свяжитесь с нашими менеджерами. Для контроля и регулировки температуры рекомендовано использовать со спиральным нагревателем термопару. Самый подходящий вариант термопары при необходимости помогут подобрать наши технологи.

- Патронный ТЭН — применяется для обогрева пресс-форм и других участков оборудования, требующих локального нагрева и где есть возможность выполнить глухое отверстие для установки данного нагревателя. С одной стороны патронник герметично запаян, с другой к нему прикреплены контактные выводы. Тип выводов можно подобрать индивидуально. Патронный нагреватель представляет собой продолговатую металлическую трубку с резистивным элементом внутри, который от трубки защищен изолятором. Данный тип нагревателя должен храниться в сухом помещении. Для качественной транспортировки и хранения патронников «Технонагрев» поставляет их клиенту в вакуумной упаковке. Для плотного прилегания контактных нагревателей с обогреваемой поверхности рекомендуем использовать термопасту.

- Гибкий ТЭН — предназначен для обогрева ГКС. Выделяется тем, что благодаря своей гибкости может принимать любую форму места монтажа. Укладывается в специальные пазы или фиксируется при помощи клеящего раствора. Придавать форму нагревателю можно лишь до первого включения в работу. Повторной формовке не подлежит.

Заказать патронный ТЭН, спиральный нагреватели и гибкий ТЭН для ГКС, вы можете на сайте «Технонагрев». Оставляйте заявку на сайте, и мы свяжемся с вами в ближайшие рабочие часы. Отправка нагревателей стандартной сборки производится в день заказа, сборка индивидуальных элементов нагрева может занимать от 3 до 5 рабочих дней. Зависит от объема заказа.

Источник: tehnonagrev.ru