Модельно-опочная оснастка

К атегория:

Литейное производство

Модельно-опочная оснастка

В комплект модельно-опочной оснастки входят модели, модельные плиты, стержневые ящики, опоки, сушильные плиты для стержней, приспособления для контроля стержней, форм и др.

Модели и стержневые ящики. Модели и стержневые ящики изготовляют из дерева, металла, пластмасс и гораздо реже из других материалов. Выбор материала зависит, в основном, от условий производства, числа изготовляемых отливок и требований, которые предъявляют к отливке в отношении точности размеров и чистоты поверхности. Конструкция моделей (стержневых ящиков) Должна обеспечивать равномерное уплотнение смеси и быстрое удаление модели из формы (стержня из ящика) без разрушения. Поверхности моделей (стержневых ящиков) тщательно обрабатывают, что обеспечивает получение чистых и гладких рабочих поверхностей формы (стержня).

РУССКАЯ ОПОКА

При конструировании моделей (стержневых ящиков) учитывают величину усадки металла и припуски на механическую обработку отливки, поэтому размеры модели больше размеров отливки. Линейная усадка металла выражается в процентах и колеблется в значительных пределах для разных сплавов: чугуна 0,8-1,2%; углеродистой стали 1,5-2%; медных-1,0-1,5%; алюминиевых 1,5-2%.

Поэтому при изготовлении моделей пользуются так называемым усадочным метром. Каждое деление усадочного метра больше нормального на величину усадки металла, например, для сплава с усадкой 2% длина метровой линейки составляет 1020 мм. При изготовлении модели усадочный метр позволяет не пересчитывать указанные на чертеже размеры отливки.

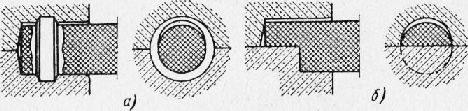

Рис. 1. Типы стержневых фиксаторов: а — кольцевой; б — с одним срезом

Величина формовочных уклонов зависит от материала, высоты модели (ящика) и способа формовки. Величина уклонов деревянных моделей составляет 1-3°, металлических — при формовке ручной 1-2° и машинной 0,5-1°. Уклоны стержневых знаков верхних 5-10°, нижних 3-7°.

Стержни устанавливают в форме на знаках, конфигурация и размеры которых зависят от формы и габаритных размеров стержня. Знаки должны обеспечивать правильное и устойчивое положение стержней в форме, поэтому знаковые части делают с фиксаторами (рис. 1).

Опоки обычно изготовляют из серого чугуна, стали, алюминиевых и магниевых сплавов. Стальные опоки более прочные и долговечные, чем чугунные. Алюминиевые опоки значительно легче чугунных и стальных, очень удобны в работе, но менее жестки.

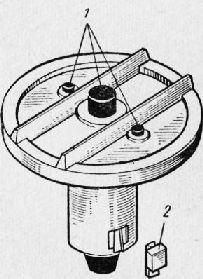

Опоки из магниевых сплавов являются наиболее легкими и достаточно прочными, но дорогими. По конфигурации опоки бывают прямоугольными (рис. 2, а), круглыми (рис. 2, б) и реже фасонными.

В зависимости от размеров и веса опоки делятся на ручные и крановые. К ручным опекам (рис. 2) относят опоки, вес которых вместе с уплотненной формовочной смесью не превышает 50 кг. Для транспортировки опоки снабжают двумя или четырьмя ручками. Крановые опоки (рис.

Русские Опоки.Отливка

2, в) обслуживаются подъемными механизмами.

Опоки изготовляют литыми или сварными. Кроме того, опоки изготовляют цельнолитыми или сборными. В последнем случае их собирают из отдельных литых стенок, соединяемых болтами. Сварные опоки изготовляют из заготовок (стальной полосы, проката специального профиля) с последующим соединением сваркой. Эти опоки удобны в работе, достаточно прочны и стойки.

Для облегчения выхода газов из форм в стенках опоки делают отверстия, называемые вентиляционными. Для удержания уплотненной смеси в средних и крупных опоках предусматривают внутренние ребра (крестовины).

Рис. 2. Опоки: 1 — ручки; 2 — цапфы; 3 — ребра жесткости

Опоки при сборке соединяют с помощью втулок и центрирующий штырей. Втулки обычно выполняют в нижних опоках, штыри — в верхних. При сборке форм штыри верхней опоки входят во втулки нижней.

Иногда и верхнюю и нижнюю опоки снабжают втулками. В этом случае опоки соединяют штырями, входящими во втулки верхней и нижней опок.

Чтобы предупредить поднятие верхней формы давлением жидкого металла, полуформы скрепляют или нагружают. В массовом производстве наиболее распространен способ крепления опок скобами или нагружением. В единичном и мелкосерийном производствах опоки скрепляют штырями с клином или болтами с гайкой. Для этой цели опоки имеют специальные приливы под скобы или платики с отверстиями под болты.

В комплект литейной технологической оснастки входят сушильные плиты для стержней, наполнительные рамки, шаблоны для контроля размеров формы и стержней, правильности сборки формы и Другие приспособления.

В единичном и мелкосерийном производствах мелких и средних отливок применяют деревянные модели и стержневые ящики. При машинной формовке используют модельные плиты с деревянными или металлическими моделями, закрепленными на вкладышах. Несколько мелких моделей монтируют сразу с помощью вкладышей на одной плите. Подобная модельная плита с разным набором вкладышей приведена на рис. 3.

Такие плиты называют быстросменными, они находят все большее применение во многих литейных цехах.

В крупносерийном и массовом производствах отливок используют в основном металлические модели и стержневые ящики, а также модели из пластмасс.

Металлические модели имеют по сравнению с деревянными следующие преимущества: долговечность, высокую точность и чистую рабочую поверхность. Их применяют при машинной формовке. Конструкция этих моделей должна быть до максимальной степени упрощена, даже за счет увеличения числа стержней, так как при машинной формовке нельзя использовать приемы ручной формовки, позволяющие сократить число стержневых ящиков вследствие усложнения конструкции модели. При увеличении числа стержней значительно возрастает число размерных связей между моделями и стержневыми ящиками.

Рис. 3. Многопозиционная модельная плита: 1 — плита-рамка; 2 — модель отливки; 3 — модель питателя; 4 — штырь; 5 — модель стояка; 6 — модель шлакоуловителя; 7 — вкладыш

Повышенные требования, предъявляемые к точности изготовления и качеству металлических моделей и плит, объясняются более жесткими требованиями к отливкам в отношении точности размеров (уменьшения припусков на механическую обработку и облегчения процесса сборки и т. д.). Для этого увеличивают точность изготовления моделей и модельных плит, точность центрирования отдельных элементов и узлов оснастки, а также повышают надежность крепления их на плитах.

Деревянные модели и стержневые ящики в зависимости от предъявляемых к ним требований делят на три класса прочности.

Модельные комплекты 1-го класса прочности предназначены для длительного использования: 2-го класса прочности — для периодического; 3-го класса — для единичных неответственных, несложных отливок.

В модельном производстве наиболее широко используют для моделей сосну, ольху, бук, липу, ясень.

Сосна является самым дешевым материалом. Из нее выполняют средние и крупные модели и стержневые ящики, обработанная поверхность моделей получается шероховатой.

Из ольхи делают средние и мелкие модели, находящиеся непрерывно в работе. Обработанная поверхность их получается гладкой.

Особо прочные модели изготовляют из бука и ясеня.

Липа не обладает большой твердостью, поэтому из нее изготовляют модели, предназначенные для получения небольшого числа отливок.

Процесс изготовления деревянных моделей (рис. 4) и стержневых ящиков складывается из следующих операций: выполнения в натуральную величину чертежа отливки со знаковыми частями и т. п. по усадочному метру и тщательной обработки отдельных частей (заготовок) модели, сборки модели из частей склеиванием или другими способами соединений (например, вязкой); контроля и окраски модели.

Металлические модели и стержневые ящики изготовляют из алюминиевых сплавов, чугуна, стали, бронзы, латуни. Алюминиевые сплавы, имеющие малую плотность и легко поддающиеся механической обработке, наиболее широко применяют для изготовления моделей и небольших модельных плит. Алюминиевые модели не окисляются, после обработки приобретают гладкую поверхность. Недостаток алюминиевых моделей — низкая износостойкость, что особенно важно в массовом производстве.

Чугунные модели прочны, дешевы, хорошо обрабатываются и после обработки имеют гладкую рабочую поверхность. Стойкость этих моделей значительно выше алюминиевых. Недостатки чугунных моделей — большая масса и окисляемость.

Стальные модели изготовляют из поковок или проката, в основном механической обработкой.

Поверхность бронзовых и латунных моделей после обработки очень гладкая. Модели не окисляются, получаемый с них отпечаток является наилучшим по качеству. Однако эти модели значительно тяжелее чугунных и стальных моделей. Бронзовые и латунные модели применяют для изготовления небольших сложных отливок.

Конструкция металлической модели должна быть легкой и достаточно жесткой. Этому требованию удовлетворяют облегченные модели (пустотелые) с ребрами жесткости, расположенными во внутренней полости.

Процесс изготовления металлических моделей складывается из следующих операций: выполнения чертежа модели; изготовления Деревянной модели (промодели), предназначенной для получения металлической модели; изготовления металлической модели; механической ее обработки; монтажа модели на плите; контроля и отладки металлической модельной оснастки.

Рис. 5. Деревянная модель: 1 — знаковые части; 2 -отъемная часть

Размеры деревянной модели (промодели) для отливки металлических моделей увеличивают на усадку материала модели и материала отливки. Промодель выполняют с учетом припусков на обработку металлической модели. Изготовление моделей и других деталей комплекта не отличается от изготовления обычных фасонных отливок. Отливка модели должна быть плотной, без усадочных и газовых раковин (особенно в зоне обрабатываемых поверхностей), кроме того, точно соответствовать заданным размерам.

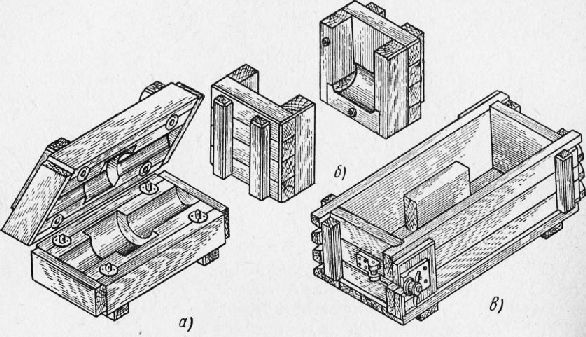

Рис. 6. Деревянные стержневые ящики: а — с горизонтальным разъемом; б — с вертикальным; в — сборный

Рис. 7. Металлические стержневые ящики: а — вытряхной; б — с вертикальным разъемом; в — с горизонтальным разъемом

Рабочие поверхности металлической модели тщательно обрабатывают, а также плоскости соприкосновения с поверхностью плиты.

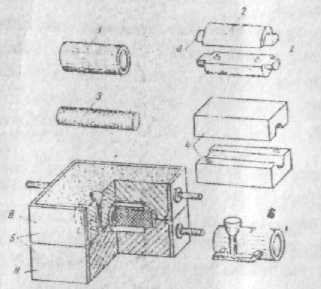

Конструкция металлических стержневых ящиков зависит от конфигурации и способов изготовления стержней.

Стержневые ящики могут быть неразъемными (вытряхными), разъемными: с вертикальным или горизонтальным разъемами. Части ящика соединяют штырями и скрепляют скобами или откидными барашками. Металлические ящики выполняют тонкостенными; толщина стенки зависит от материала и габаритных размеров ящика.

Плоскость уплотнения и плоскость разъема ящика армируют металлическими пластинками, предохраняющими его от быстрого износа. Например, алюминиевые ящики армируют стальными пластинами. В плоскости разъема стержневых ящиков для пескодувных машин выполняют специальные щели глубиной 0,15-0,20 мм для выхода воздуха из ящика.

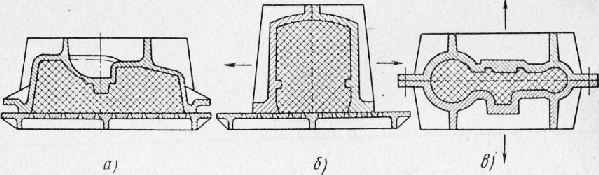

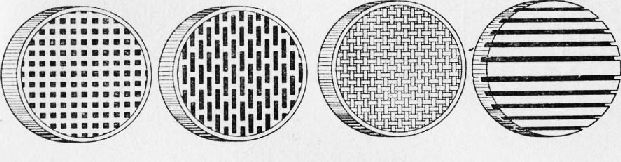

Рис. 8. Вентиляционные пробки (венты)

В сложных по конфигурации ящиках, имеющих разветвления, углубления и карманы, выход воздуха обеспечивается вентиляционными пробками (рис. 8).

Металлические стержневые ящики изготовляют так же, как и модели.

Пластмассовые модели и стержневые ящики изготовляют из пластмасс на основе синтетических смол. Подобная оснастка обладает малым весом, высокой точностью и прочностью, не подвержена короблению, разбуханию, коррозии при хранении и эксплуатации и позволяет точно воспроизводить контуры модели при формовке.

Пластмассовые модели изготовляют по промодели (мастер-модели). Промодель устанавливают в форму и заливают пластмассой.

На практике используют пластмассовые стержневые ящики двух типов: пластмассовые с корпусом из алюминиевых сплавов и цельнопластмассовые. Первые предназначены для массового и крупносерийного производства, обеспечивают изготовление до 30 000 стержней; вторые — для мелкосерийного и серийного производства, обеспечивают изготовление до 1000 стержней.

Модельно-опочная оснастка для автоматических формовочных линий. Производство отливок на автоматических формовочных линиях требует унификации модельно-опочной оснастки.

На каждой линии применяют модельные плиты и опоки определенных размеров, что является необходимым условием автоматизации транспорта опок и модельных плит, установки опок на плиту и пр. Несколько повышенный (иногда до 20%) расход формовочных смесей при применении опок одинакового для всех отливок размера окупается за счет резкого увеличения производительности и степени механизации линии. Стержневые ящики

изготовляют такими, чтобы их внешние размеры соответствовали размерам наибольшего ящика.

Мелкие стержни выполняют в многогнездных ящиках. Унификация стержневых ящиков вызывает унификацию сушильных плит (т. е. плит, на которые выкладывают стержни после изготовления и на которых устанавливают в печь). В настоящее время разрабатывают автоматы для изготовления крупных форм в опоках размером 1500Х X 1000 мм и более. У многих автоматов передача опок к машине и от машины осуществляется по специальным рольгангам, на которые опирается опока ребрами (направляющими планками), расположенными вдоль боковых стенок.

Изготовление форм на автоматах прессованием при высоком давлении до 40 /сгс/сж2 требует опок повышенной жесткости и прочности.

Источник: pereosnastka.ru

Модельно-опочная оснастка

К модельно-опочной оснастке относят модели, модельные плиты, стержневые ящики, опоки и др.

Модели (рис. 10, а) — приспособления, служащие для получения в литейных формах полостей, имеющих форму и размеры, близкие к очертаниям получаемых отливок. Модели чаще всего изготовляют из дерева (сосны, ольхи, липы и т. д.). После изготовления, отделки и проверки размеров модель шпаклюют специальной замазкой и окрашивают влагонепроницаемой краской в определенные цвета.

Модели, идущие на формовку чугунных отливок, окрашивают в красный цвет, а их знаки — в черный. Модели для отливок из стали принято окрашивать в синий, а из цветных сплавов — в желтый цвет.

При машинной формовке широко применяют более долговечные металлические модели, изготовленные из алюминиевых сплавов, которые жестко закрепляют на металлических плитах.

Рис. 10. Неразъемная и разъемная модели (а), односторонние модельные плиты (б), неразъемный, разъемный и вытряхной стержневые ящики (в): 1 — знаки, 2 — шипы, 3 — модель, 4 — направляющие штыри, 5 — подмодельные плиты, 6 — элементы литниковой системы, 7 — стержень, 8 — коробка, 9 — ручки, 10 — отъемные вставки, 11 — направляющие сегменты для удобства кантовки ящика

Модельные плиты (рис. 10, б) — тщательно обработанные металлические (чаще всего чугунные) плиты, на которых прочно закреплены модели, элементы литниковой системы и центрирующие штыри. Для закрепления на столе формовочной машины в модельных плитах предусматривают приливы с отверстиями или пазы.

Стержневые ящики (рис. 10, в) — приспособления, применяемые для изготовления стержней. С учетом потребного количества стержней ящики делают деревянными или металлическими. Последние чаще всего изготавливают из алюминиевых сплавов.

Для повышения долговечности плоскость набивки алюминиевого ящика обычно защищена стальной накладкой, которую прикрепляют к основанию винтами. Центрирование половин ящика выполняют шипами, а их скрепление — скобами или струбцинами.

Опоки (рис. 11) —это стальные, чугунные или алюминиевые рамки, придающие песчано-глинистой форме прочность и возможность транспортирования. По конфигурации опоки могут быть прямоугольными, круглыми и фасонными. По способу изготовления опоки делятся на литые, сварные и свертные.

Ручные опоки массой до 30 кг (без земли), размерами до 600X400 мм снабжены рукоятками для переноски одним или двумя рабочими. Опоки больших размеров, масса которых свыше 30 кг, снабжены специальными головками — цапфами для переноски грузоподъемным краном, пневматическими подъемниками и другими подъемно-транспортными средствами. Стандартные размеры литейных опок регламентированы ГОСТ 2133—57. Для удержания формовочной смеси с внутренней стороны опок предусмотрены крестовины 4 и буртики 8. Центрирование половин опок между собой осуществляется штырями 10, а их скрепление при заливке формы расплавом — с помощью выступов со скосами, на которые набивают стальные скобы 2.

Сушильные плиты — металлические (чаще всего чугунные) плоские или фасонные плитки с отверстиями, на которых производится сушка стержней.

Подмодельные щитки — деревянные или металлические плиты, служащие для установки моделей при ручной формовке.

Шаблоны контрольные — стальные или деревянные плоские фасонные приспособления, служащие для контроля правильности установки стержней при сборке форм.

Рис. 11. Крановые опоки:

1 — верхняя опока, 2 — скоба, 3 — подопочный щиток, 4 — крестовины, 5 — правая направляющая втулка, 6 — цапфа, 7 — нижняя опока, 8 — буртики, 9 — левая направляющая втулка, 10 — штырь

Машинная формовка

- Общие сведения о машиностроении и литейном производстве

- Краткие сведения о технологическом процессе получения отливок в разовых песчаных формах

- Сведения из технической механики

- Формовочные машины

- Формовочные пескометы

- Технология машинной формовки

- Машинная формовка

- Проектирование литейных форм

- Основные сведения по организации и экономике машиностроительного и литейного производства

Источник: www.stroitelstvo-new.ru

Модели, стержневые ящики, опоки, формовочный инструмент

Для изготовления разовых литейных форм с применением формовочных смесей необходимы модели, стержневые ящики, опоки и формовочный инструмент. По чертежу детали (рис. 1,поз 1) изготовляют модель (поз.2) и стержневой ящик (поз.5). Предварительно все размеры чертежа детали увеличивают на величину линейной усадки сплава, из которого отливают отливки. Кроме того, модель должна иметь припуск на механическую обработку отливки в тех местах, где он предусматривается чертежом.

Рисунок 1. Разовая литейная форма:

1 — деталь, 2 – модель, 3 – стержень, 4 – стержневой ящик, 5 – опоки, 6 – отливка

Для беспрепятственного извлечения моделей из форм или освобождения стержневых ящиков от стержней модели и стержневые ящики делают разъемными, а рабочие поверхности их должны быть гладкими и чистыми. Вертикальным стенкам моделей придают уклон в направлении извлечения их из формы. Модели деталей с внутренними полостями имеют на конце выступы, называемые знаками (рис.1,пов.2-а).

Материалом для моделей и стержневых ящиков в индивидуальном и мелкосерийном производстве в большинстве случаев служит древесина, а в массовом производстве — алюминиевые сплавы и пластмассы. Поверхности деревянных моделей, для предохранения от влаги и уменьшения прилипания к ним формовочной смеси, покрывают лаком или краской различных цветов (красным — для чугунных, серым — для стальных отливок, желтым — для цветных). Знаки окрашивают в черный цвет.

Стержневые ящики (рис.1, поз.4) изготовляют из древесины или металлическими, которые по конструкции могут быть разъемными или неразъемными.

Опоками называются чугунные, стальные или алюминиевые рамки, в которые набиваются формовочные смеси (рис.1 , поз.5).Для центрирования и скрепления на двух боковых стенках опок делаются приливы с отверстиями, в которые вставляются штыри.

Формовочный инструмент подразделяется на три группы:

- инструмент, служащий для набивки форм (лопаты, сита, ручные и пневматические трамбовки) (рис.2, а, б, в, г);

- инструмент, служащий для отделки форм, — гладилки плоские и угловые для выглаживания поверхности форм после удаления из нее модели, ланцеты для подрезания земли и вырезания каналов, крючки и ложки для удаления из формы осыпавшейся земли (рис.2, д, е );

Рисунок 2. Формовочный инструмент

- инструмент для различных работ — подъемы с заострениями на конце (для деревянных моделей) и с резьбой (для металлических), служащие для извлечения модели ив формовочной смеси, душники (длинные иглы) для накола формы с целью увеличения газопроницаемости и пеньковая кисточка (рис.2,ж).

Состав и назначение формовочных и стержневых смесей

Формовочные смеси применяют для изготовления форм, а стержневые смеси — для изготовления стержней. Они состоят кварцевого песка, огнеупорной глины и различных добавок.

Свойства формовочных материалов, применяемых для изготовления смесей, играют большую роль в получении качественной отливки. А состав (стержневых и формовочных) смесей и предъявляемые к ним требования в отношении пластичности, газопроницаемости, прочности, податливости и противопригарности зависят от веса отливок и состава заливаемости металла.

Основными материалами для изготовления формовочных смесей являются бывшая в употреблении формовочная смесь (горелая или оборотная) и свежие материалы, которые служат только для замены песчаных зерен, превратившихся в пыль, и для восполнения связующей способности глины.

Формовочные смеси по способу применения подразделяются на облицовочные, наполнительные и единые. Лицевой слой формы, непосредственно соприкасающийся с жидким металлом, делают из смеси большой прочности и приготовляют более тщательно. Такая смесь называется облицовочной.Её составляют с использованием 30-50 % материалов.

Остальную часть формы делают из другой смеси менее высококачественной и более дешевой. Эта смесь называется наполнительной. Она состоит из, оборотной смеси с добавкой 1-3 % песка для восстановления газопроницаемости глины и для повышения прочности. При массовом производстве Формы обычно изготовляют из однородной смеси, называемой единой. Она состоит из 90-95 % обратной смеси с добавкой песка и глины для её освежения.

Составы формовочной смеси различны для форм, подвергаемых перед заливкой сушке, и для форм, заливаемых всырую (табл.1). При изготовлении формы с последующей их сушкой применяют формовочные смеси с 10 — 20 % глины. Для формовки всырую применяют формовочные смеси, содержащие от 2 до 10 % глины.

Таблица 1 — Соотношение исходных материалов в формовочных смесях

для литья всырую

для литья в сухую

В зависимости от величины и формы зерен кварца пески делятся на несколько групп. Например, средний песок, относящийся по ГОСТ 2138-56 группе 02, состоит из зерен величиной 0,315; 0,2 и 0,16 мм. Для форм стального литья применяются кварцевые средние и мелкие пески К02А, К016А. Для чугунного и цветного литья —

— полужирные пески П02А, П01бА. Размеры зерен 0,3150,2 и 0,16 им.

К категории глин относятся пески, содержащие свыше 50 % глинистой составляющей. Они представляют собой породы, состоящие из тонкодисперсных частиц водных алюмосиликатов.

Огнеупорные глины придают формовочным смесям пластичность во влажном состоянии и повышенную прочность и газопроницаемость в сухом виде.

Стержни во время заливки формы металлом находятся в менее благоприятных условиях, чем форма. В большинстве случаев стержни почти со всех сторон (за исключением знаков) окружены расплавленным металлом. Поэтому материал стержней должен обладать большей, чем материал формы, газопроницаемостью, прочностью, податливостыо, противопригарностью. Кроме того, стержни должны обладать, возможно, меньшей газотворностью, не должны быть гигроскопичными и легко выбиваться из затвердевшей отливки.

По составу стержневые смеси разделяют на песчано-глинистые и песчано-масляные. Песчано — глинистые смеси, содержащие 96-97 % кварцевого песка и 3-4 % глины, применяют в основном при изготовлении крупных стержней на каркасах. Песчано-масляные состоят ив кварцевого песка (100 %) с добавкой (1,5-3 % от общего веса) связующих веществ ( крепителей) (табл.2).

Таблица 2 — Соотношение исходных материалов в стержневых смесях

Связующие материалы в % к весу зерновой части смеси

Источник: studfile.net