Значительную часть минерально-сырьевой базы золота на Дальнем Востоке составляют бедные, тонковкрапленные, труднообогатимые руды и россыпи, для эффективной переработки которых требуются новые подходы к обогащению и новые процессы, позволяющие экономно и без значительного экологического ущерба добывать ценные компоненты. Используемые в настоящее время технологии золотодобычи приводят к техногенным отходам, содержащим кроме золота также ильменит, касситерит, циркон, минералы тантала, ниобия, вольфрама и другие ценные компоненты. Техногенные отходы представляют серьезную угрозу для окружающей среды, поэтому их переработка решает не только экономические, но и экологические проблемы регионов, где расположены техногенные месторождения.

В этих условиях создание высокоэффективных, экологически безопасных технологий комплексного извлечения полезных ископаемых из золотосодержащего сырья приобретает первостепенное значение.

В данной работе представлены результаты исследования возможности комплексной переработки техногенных золотосодержащих отходов с дополнением технологии обогащения химическим методом вскрытия гидродифторидом аммония.

Техногенное камнесамоцветное сырьё

С целью отделения породных минералов было проведено фторирование немагнитной фракции гидродифторидом аммония. На наш взгляд, использование гидродифторида аммония в технологиях химических производств является весьма перспективным направлением. Опубликованы сотни работ, в которых описано фторирование оксидов, солей и минералов этим реагентом. Гидродифторидные (бифторидные) технологии позволяют по сходным схемам в похожих аппаратах извлекать из рудных концентратов все ценные компоненты в виде конечных оксидов или промежуточных простых и комплексных фторидов.

Физико-химической основой процесса фторирования гидродифторидом аммония является то, что все переходные и многие непереходные элементы при взаимодействии с NH4HF2 образуют фторо- или оксофторометаллаты аммония [1]. Таким образом, минералы, присутствующие в золотосодержащих техногенных отходах, при взаимодействии с NH4HF2 образуют очень удобные для переработки фтораммониевые комплексные соли, которые в силу своих физико-химических свойств обеспечивают растворимость продуктов и возможность разделения смесей путем возгонки. Большим достоинством этих комплексных солей является селективная склонность к сублимации или к термической диссоциации до нелетучих фторидов, что гарантирует глубокое разделение компонентов, а ступенчатое отщепление паров NH4F, позволяет собирать десублимат последнего и использовать его по замкнутому циклу. Золото и другие благородные металлы с гидродифторидом аммония не взаимодействуют и в отличие от фтораммониевых солей не переходят в раствор, а собираются вместе с устойчивыми к фторированиюминералами в виде нерастворимого или нелетучего остатка.

Вскрытие минерального сырья гидродифторидом аммония протекает при температуре не выше 200 ºС, а некоторые реакции даже при комнатной температуре, побочные продукты фторирования (пары воды и аммиака) не содержат фтора, что обеспечивает экологическую безопасность производства и позволяет использовать их в конденсированном состоянии в процессах аммиачного гидролиза. Выделение NH4F при гидролизе фтораммониевых солей или NH3 и HF при термическом разложении этих веществ создают благоприятные условия для регенерации NH4HF2 и создания замкнутых и экологически безопасных технологических схем. Немаловажное значение имеет также относительно невысокая стоимость гидродифторида аммония и тот факт, что он является побочным продуктом многих фторидных производств.

Извлечение упорного золота из техногенного сырья. Седельникова Г.В., ЦНИГРИ

Поскольку немагнитная фракция исследуемых золотосодержащих отходов по данным рентгенофазового анализа была представлена ильменитом и кварцем с примесью гематита, то процесс фторирования гидродифторидом аммония основных компонентов немагнитной фракции можно представить уравнениями:

По данным рентгенофазового анализа нерастворимый осадок представлен оксифторидами титана и ванадия и металлическим золотом. Содержание золота в нерастворимом осадке составило 8,8 кг/т и, таким образом, повысилось по сравнению с исходным техногенным продуктом примерно в 220 раз. При такой концентрации золота становятся рентабельными пирометаллургические схемы извлечения золота.

Полученный после отделения нерастворимого осадка фильтрат представлял собой раствор фтораммониевых солей титана, кремния и железа. Разделение фтораммониевых солей титана, кремния и железавозможно при ступенчатом нагревании выпаренного фильтрата до 600 о С [2]. Фтораммониевые соли кремния и титана являются летучими соединениями и при нагревании переходят в газовую фазу при 300-350 и 500-600 о С, а при охлаждении сублимируют при температуре 200 и 300 о С соответственно.

Как известно, гексафторотитанат аммония используется для производства пигментной двуокиси титана, а гексафторосиликат аммония (NH4)2SiF6 широко используется в производстве аморфного диоксида кремния высокой чистоты. Необходимо отметить, что при получении из фтораммониевых солей кремния и титана оксидов удаётся регенерировать до 90 % бифторида аммония [3].

Предварительные расчеты показывают, что при переработке техногенных золотосодержащих отходов по предложенной схеме извлечения тонкодисперсного золота удельный расход бифторида аммония на 1 г золота без регенерации реагента составляет 7,7 кг, а с учетом регенерации — 0,77 кг. При стоимости бифторида аммония 52 руб./кг затраты в первом случае составят ~400 руб., во втором на порядок меньше при стоимости золота ~1400 руб./г.

Таким образом, дополнение технологии обогащения техногенных золотосодержащих отходов химическим методом вскрытия гидродифторидом аммония позволяет осуществлять комплексную переработку золотосодержащего сырья с концентрированием золота более 200 раз, фторированием присутствующих породных компонентов и отделением их в виде широко используемых в производстве продуктов, регенерацией реагента и созданием замкнутой и экологически безопасной технологической схемы.

Список литературы

1. Раков Э.Г. Фториды аммония. Сер.: Итоги науки и техники. Неорганическая химия. Т. 15.

М.: ВИНИТИ, 1988. 154 с.

2. Мельниченко Е.И. Фторидная переработка редкометалльных руд Дальнего Востока. – Владивосток: Дальнаука, 2002, 268 с.

3. Андреев А.А. Фторидная технология получения пигментной двуокиси титана // Фторидные технологии: тезисы докладов Всероссийской научно-практической конференции / Томский политехнический университет. – Томск: Изд-во Том. политех. ун-та, 2009. С. 27.

Источник: eco-oos.ru

Обзор установок переработки техногенного золотосодержащего минерального сырья

Ежегодно мировой горнодобывающей промышленностью перерабатываются миллионы тонн руды и минерального сырья, более 95 % которых впоследствии складируется в виде отвалов пустой породы и хвостов обогащения.

Постоянно возрастающий спрос на металлы в сочетании с истощением запасов высококачественных первичных руд приводит к тому, что техногенные минеральные образования (ТМО) – хвосты обогащения прошлых лет отработки с относительно высокими содержаниями железа, меди, никеля, цинка, а также золота и серебра начинают представлять все больший интерес.

Поскольку хвосты находятся на поверхности и в большинстве случаев они уже измельчены, затраты на извлечение из них остаточных металлов часто экономически более привлекательны, чем разработка глубокозалегающих рудных тел или песков. Кроме того, они могут содержать металлы, доизвлечение которых ранее, при первоначальной переработке минерального сырья, не считалось целесообразным, но на сегодня их ценность и потребность в них выросли.

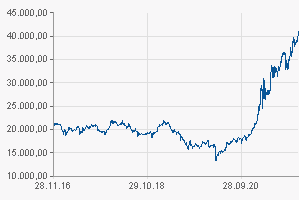

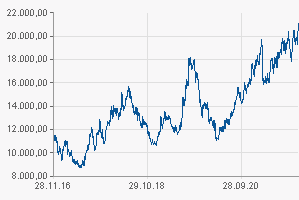

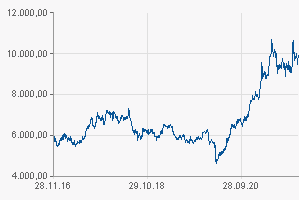

Цены на некоторые металлы за последние 5 лет [1]

Цена на золото (за 5 лет)

Цена на олово (за 5 лет)

Цена на никель (за 5 лет)

Цена на медь (за 5 лет)

Для переработки золотосодержащих ТМО применяются те же методы, что и для рудного сырья, большая часть которого перерабатывается с применением гидрометаллургических, а также флотационных и гравитационных методов обогащения, в том числе и их сочетаний. Каждый из этих методов имеет свои преимущества и недостатки. Гидрометаллургия, к примеру, обеспечивает максимальное извлечение, но при этом требует наиболее высоких капитальных и эксплуатационных затрат. Гравитационное обогащение, напротив, как правило, наиболее доступное решение с минимумом капитальных и эксплуатационных затрат, однако и минимальной степенью извлечения по сравнению с гидрометаллургическими и флотационными методами.

Выбор применения той или иной технологии в первую очередь зависит от объемов техногенного минерального сырья и запасов золота, находящегося в нем. Запасы в 4-5 т золота и больше позволяют достаточно серьёзно рассматривать технологию гидрометаллургической переработки ТМО, особенно, если в районе имеются другие схожие по технологическим свойствам объекты.

Так, на базе 25 миллионов тонн золотосодержащих хвостов, накопившихся за более чем 80-ти летнюю деятельность ГМК «Казахалтын» (Казахстан), в 2017-2018 годах было построено три гидрометаллургических установки по переработке ТМО с применением технологии сорбционного выщелачивания:

- на ЗИФ «Жолымбет» с производительностью 2,25 млн. тонн хвостов в год;

- на ЗИФ «Аксу» – 2,25 млн. тонн хвостов в год;

- на ЗИФ «Бестобе» – 2,5 млн. тонн хвостов в год.

Гидрометаллургическая установка ГМК «Казахалтын» для переработки ТМО

На установках «Жолымбет» и «Аксу» переработка хвостов осуществляется по полной технологической схеме с доизмельчением хвостов, сорбционным цианированием, десорбцией и получением сплава Доре в виде товарного продукта.

Схема установки Бестобе ограничена сорбцией выщелачиваемого золота на активированный уголь. Дальнейшая переработка насыщенного золотом угля осуществляется на ЗИФ «Аксу».

Технологический срок жизни проекта переработки лежалых хвостов рассчитан на 4-5 лет. В планах компании ГМК «Казахалтын» за это время получить из техногенного сырья 13,6 т золота [2]. По окончании переработки хвостов данные обогатительные установки будут переведены на переработку руды.

В отличии от гидрометаллургии технология гравитационного обогащения позволяет экономически эффективно отрабатывать не только крупные хвостохранилища содержащие десятки миллионов тонн материала, но также сверхмелкие объекты объем которых не превышает 0,5 млн. т – эфельные отвалы, спец.отвалы ШОФ и т.д.

Если отбросить промывочные приборы и установки, работающие на эфельных отвалах россыпной золотодобычи, число которых подсчитать не представляется возможным, то сравнительно небольшие гравитационные обогатительные установки, в том числе для проведения опытно-промышленных работ и изучения возможности переработки ТМО, сегодня работают на отходах кучного выщелачивания ЗИФ месторождения Мезек (Казахстан), на хвостохранилищах золотоизвлекательных фабрик: рудника Мгарт (Концерн «Мульти-групп»), ЗИФ-3 (ПАО «Высочайший», Иркутская область), рудника Джульетта (ООО «Северные прииски», Магаданская область), Рудника Ветренский (ООО “Электрум-плюс”, Магаданская область), месторождения Школьное (Магаданская область) и др.

Отработка лежалых хвостов месторождения Школьное

Товарным продуктом этих обогатительных установок является гравитационный концентрат, который в дальнейшем направляется для переработки либо на собственные установки выщелачивания, либо на медерафинировочные и аффинажные предприятия.

Комплекс переработки лежалых хвостов рудника Джульетта

Технология обогатительных установок не ограничивается выбором только между гравитацией и гидрометаллургией, есть примеры различных сочетаний.

Гравитационно-флотационная технология переработки ТМО применяется на обогатительной установке «Нординвэс» для переработки лежалых хвостов хвостохранилища №1 и текущих хвостов Норильской обогатительной фабрики (НОФ). Переработка хвостов НОФ, с производительностью порядка 5 млн. тонн в год на этой установке осуществляется с 2004 года [4]. Товарным продуктом обогатительной установки является гравитационно-флотационный медно-никелевый концентрат (75 тыс. т ежегодно), содержащий также золото и металлы платиновой группы, поставляемый обратно на НОФ с целью последующего вовлечения его в оборот ГМК Норильский Никель.

В среднем переработка лежалых и текущих золотосодержащих хвостов позволяет извлекать не менее 0,2-0,3 г золота с одной тонны материала, используя при этом только гравитационные методы обогащения. Применение цианирования позволяет поднять количество извлекаемого золота в 1,5-2,0 раза и обеспечить извлечение в среднем не менее 0,3-0,6 г золота с каждой переработанной тонны.

Анализ производственных результатов крупнейших производителей золота в России за 2020 год (АО «Полиметалл» [5] и ПАО «Полюс» [6]) показывает, что среднее количество извлекаемого золота находится на уровне 0,22 г на тонну горной массы.

- количество золота, извлекаемого из руды с тонны горной массы, не превышает количество золота, извлекаемого с тонны ТМО;

- при переработке ТМО нет необходимости использовать в полном объеме наиболее энергозатратный технологический процесс – измельчение материала

вовлечение в отработку золотосодержащего техногенного сырья, особенно сформированного в прошлом столетии, представляет огромный экономический интерес.

Возможность вовлечения в переработку техногенного сырья не ограничивается только золотом. Так, наименее капиталоемкие гравитационные обогатительные установки эффективно работают при переработке лежалых хвостов ОФ Хинганолово (ООО «Ресурсы Малого Хингана»), шламохранилища дробильно-обогатительной фабрики № 5 (Магнитогорский Металлургический Комбинат), золошлаковых отходов Ангарской ТЭЦ (ПАО «Иркутскэнерго»), хвостов вольфрамовой ОФ рудника Бом-Горхон («Старательская артель «Кварц») и др.

Установка переработки лежалых хвостов обогатительной фабрики Хинганолово

- Из золошлаковых отходов Ангарской ТЭЦ можно получать железный концентрат, подходящий по характеристикам для использования в качестве сырья металлургической промышленности, глинозем – сырье для алюминиевой промышленности, а также кремнезем и редкие металлы – скандий, лантан, иттрий, иттербий.

- Из лежалых хвостов ОФ Хинганолово, содержащих порядка 0,14 % олова, в черновой гравитационный концентрат извлекается не менее 80 % олова. Товарный концентрат в количестве 1600 т/год после флотационной доводки содержит не менее 65 % олова при суммарном содержании мышьяка, цинка и серы не более 0,5% [7].

К сожалению, широкомасштабное вовлечение в переработку техногенного минерального сырья сдерживается следующими факторами:

- Текущей законодательной базой РФ, которая рассматривает техногенные минеральные образования не как отходы производства, а как месторождения, и для их отработки требует геологического изучения, защиты запасов, а также соответствующего оформления и согласования в Министерстве природных ресурсов и экологии Российской Федерации.

- Отсутствие методологии расчета налога на добычу полезных ископаемых (НДПИ), учитывающей комплексность и повышение эффективности переработки минерального сырья.

Комплекс переработки лежалых хвостов Бом-Горхон

Однако, несмотря на проблемы и трудности, которые возникают при организации переработки техногенного минерального сырья, представленные выше примеры показывают, что переработка такого материала возможна уже сегодня, а в недалеком будущем это может стать экономически значимым источником металлов наравне с переработкой первичного минерального сырья.

Послесловие

Переработкой техногенного сырья наиболее выгодно заниматься в период существования у компании активов по переработке первичного сырья – руды и целиковых россыпей. Наличие таких активов предполагает присутствие необходимых технических специалистов, обслуживающего персонала, а также действующих объектов основной и вспомогательной инфраструктуры, необходимых для такой деятельности. Переработка ТМО по окончании сроков жизни предприятий потребует увеличение затрат как на обслуживающий персонал, так и на поддержание в рабочем состоянии объектов инфраструктуры.

Список использованной литературы

Автор статьи обладает опытом успешной реализации проектов по отработке техногенных месторождений от исследований до организации эксплуатации обогатительных установок. По вопросам проведения исследований, инжиниринга, разработке технологий и установок переработки техногенного сырья вы можете обратиться к автору статьи по телефону или электронной почте указанным на странице контакты.

Источник: addrecovery.ru

Что такое техногенное сырье золота

Вход/Регистрация

Предложения по широкому вовлечению в отработку россыпных техногенных образований и снижению потерь золота в недрах

Луняшин П.Д., горный инженер

Сейчас Правительство РФ вносит в Госдуму законопроект «О старательской добыче», в котором старателям — индивидуальным предпринимателям разрешается отрабатывать полученные в заявительном порядке участки до 10 га (200х500 м) без разведки, без подсчёта и постановки на баланс запасов, без экспертиз и прочих заморочек. Действующие предприятия с их техникой и отработанными технологиями, могли бы на таких условиях отрабатывать техногенные россыпи полностью и последовательно, без потерь золота и экологических нарушений

Проектирование опытно-промышленных работ (ОПР)

на примере Ключевского техногенного месторождения золота

в Читинской области

Рис. 2. Общий вид отвалов, складированных у южного борта карьера

В последние годы в России возник интерес к проектированию опытно-промышленных работ (ОПР). Такие работы позволяют быстрее начать реальную добычу полезного ископаемого и получать надежную информацию для проектирования главного производства. Особенно важны ОПР для техногенных месторождений, характеризующихся весьма сложным распределением полезного компонента.

Срок действия письма Роснедр № СА-04-30/20197 от 29.12.2018 и Временных рекомендаций продлены до 31.12.2021 года

Аксенов С.А., зам руководителя Роснедр

Федеральное агентство по недропользованию сообщает, что срок действия письма Роснедр № СА-04-30/20197 от 29.12.2018 и Временных рекомендаций продлены до 31.12.2021 года. Вместе с тем при применении вышеуказанного письма необходимо учитывать следующее

Техногенные россыпи Аляски глазами американца

Множество самородков добыли на отвалах с помощью металлодетекторов. На этой фотографии старатели на отвалах в Мур-Крик, Аляска

Для обычного человека важно понимать, что он ни много ни мало может ходить по богатейшей жиле, которую искал всю жизнь. При правильном подходе и использовании современных методов, некоторые отвалы могут содержать целое состояние в виде потерянного при добыче золота.

Как китайцы добиваются успеха в добыче золота

Китайские рабочие добывали и добывают золото в России и в других странах. Как они работают и чем отличаются от других золотодобытчиков описано в приведенной ниже статье про участие китайцев а американской золотой лихорадке.

Проблемы отработки техногенных месторождений и неучтённых запасов

Золотодобывающая промышленность – одна из немногих отраслей современной России, которая развивается успешно и стабильно на протяжении многих лет. После распада Советского Союза Российская Федерация почти вдвое увеличила добычу золота, а добыча рудного золота за это время возросла в 9,5 раз. Общая стоимость продукции золотой отрасли составляет один триллион рублей.

Письмо Роснедр об освоении техногенных россыпей в 2019 году

Новое письмо за подписью А.Аксенова, исполнитель Елисеев А.Д., подготовлено «В целях обеспечения непрерывности производственного цикла разработки техногенных (ранее нарушенных добычей) объектов россыпного золота и совершенствования системы государственного регулирования освоения данных объектов».

Потери, которые можно вернуть

Луняшин П.Д., горный инженер

Золотодобыча, №211, Июнь, 2016

В этой статье речь пойдет о ресурсах, которые после отработки месторождений остаются в отвалах, хвостах обогащения и других отходах горного производства. По оценкам, запасы такого сырья на территории России могут достигать 110 млрд тонн. Некоторые специалисты называют их «техногенными месторождениями», другие — «техногенными объектами» (так как в них нет подсчитанных запасов, необходимых для отнесения объекта к месторождению) третьи относят их к «отходам горного производства». Техногенные объекты нередко характеризуются сложным составом и содержат ценные компоненты, в том числе благородные, редкие и редкоземельные металлы. Извлекать их из техногенных образований обычно сложнее, чем из руд и песков, но затраты могут быть меньше, поскольку из технологической цепочки исключаются самые дорогостоящие процессы — добыча, дробление, измельчение и классификация.

Причины потерь золота с торфами вскрыши при разработке россыпей открытым раздельным способом

Чемезов В.В., д.т.н.

Золотодобыча, №152, Июль, 2011

Открытый раздельный способ разработки россыпей получил широкое применение на Северо-Востоке страны. С помощью мощных бульдозеров раздельно осуществляют вскрышу торфов со складированием их в отвалы и выемку песков с доставкой их к промывочному прибору. Вскрышу торфов и выемку песков производят послойно по мере их оттайки в теплое время года.

Такой способ разработки мерзлых россыпей являлся основным для северо-восточных районов страны. Для его успешного применения необходимо достоверно установить контур кровли пласта песков и отразить его на геологических разрезах. Иначе при вскрыше торфов могут быть задеты и отправлены в отвал золотосодержащие пески.

Ресурсный потенциал техногенных образований россыпных месторождений золота

Мирзеханов Г.С.,Мирзеханова З.Г.

Пример успешной отработки техногенной россыпи в современных условиях

Кавчик Б.К., ОАО «Иргиредмет»

Золотодобыча, №163, Июнь, 2012

Ю.И.Бабий — главный инженер Тенькинского ГОКа в 1992-94гг., с 1994г. директор ООО«Гран»

Техногенных россыпей в России огромное количество. В настоящее время они мало вовлекаются в отработку, но есть предприятия, которые успешно их осваивают. Одно из них — ООО «Гран», работающее в Тенькинском районе Магаданской области. О «Гране» 10 лет назад я читал статью в журнале «Колыма».

Тогда на предприятии был разработан и испытан промывочный прибор ГГМ-5 (переименован сейчас в ППМ-5), затем попалось еще несколько заметок о том, что «Гран» продлил промывочный сезон за счет утепления промприборов, что решается проблема снижения потерь мелкого золота, что предприятие стабильно добывает 220–250 кг золота в год. Также в местной газете я прочитал о том, что директор ООО «Гран» Юрий Игнатьевич Бабий купил для школы продленного дня кровати и постельные принадлежности: «Коллективы администрации школы, родителей и учителей бесконечно благодарны руководителю ООО «Гран», этому доброму и отзывчивому человеку, подарившему детям на долгие годы радость, показавшему пример милосердия и бескорыстия! Такое явление в современном мире — редкость».

Техногенные россыпи — существенный резерв золотодобычи

Пятаков В.Г., д.т.н., нач.отдела, Гурулев В.С., вед.науч.сотр., ОАО «Иргиредмет»

Самородки из дражных галечных отвалов

На территории России россыпи начали осваивать около двухсот лет назад, а в Восточной Сибири — 100–150 лет. Сегодня практически все осваиваемые в России месторождения россыпного золота в какой-то мере являются техногенными.

По этим причинам в течение последних 30–40 лет не утихают разговоры о полной отработке россыпей и о необходимости перехода на добычу золота из рудных (коренных) месторождений. Да, никакие запасы не являются вечными. Однако все россыпи, отработанные когда-либо, содержат золото. Никакими способами полностью извлечь его невозможно.

Количество техногенных россыпей в России огромно, они есть во многих регионах. Только в Магаданской области отработано более 1500 россыпей, из которых извлечено 2600 тонн золота /1/. Какова же ситуация с «остаточными» запасами в россыпях?

Правовые аспекты учета и переработки техногенных месторождений

Карпенко Н.Б. — Первый зам.губернатора Магаданской обл.

Золотодобыча, №140, Июль, 2010

Техногенная россыпь в Магаданской обл.

Магаданская область — крупный экономический регион на Северо-востоке России, инфраструктура которого создавалась для решения важной государственной задачи — пополнения валютных резервов страны за счет добычи золота. За период с 1928 по 2009 годы из недр Магаданской области извлечено около 3 тыс. т золота, более 7 тыс. т серебра, 72,2 тыс. т олова, 744 т кобальта, 82,2 млн т каменного угля. Кроме этого велась добыча строительных материалов.

ОФИЦИАЛЬНЫЙ ОТЗЫВ на проект федерального закона № 386903-5, внесенный Магаданской областной Думой

В Правительстве Российской Федерации рассмотрен представленный проект федерального закона. Законопроектом предлагается внести изменения в Закон Российской Федерации «О недрах», связанные с вопросами использования техногенных россыпей. Вместе с тем понятие «техногенные россыпи» отсутствует в законодательстве Российской Федерации, а также не раскрывается в законопроекте, что может вызвать затруднения при практической реализации предлагаемых изменений. Учитывая изложенное, Правительство Российской Федерации не поддерживает представленный законопроект.

Теория и практика разработки техногенных месторождений золота

Чугунов А.Н. — ОАО Сусуманзолото

Золотодобыча, №141, Август, 2010

Техногенная россыпь. Здесь наверняка осталось немного золота

Общеизвестно, что доля золота, добываемого из техногенных месторождений, в общем количестве добытого металла в старых золотоносных провинциях со временем возрастает. Не требуется никого убеждать в необходимости стимулировать этот объективный процесс, вовлекать в отработку все новые и новые техногенные месторождения.

Это дело — важное для бизнеса, позволяющее расширить минерально-сырьевую базу и продлить срок жизни горнодобывающих предприятий. Так же оно важно и для регионов, и для государства, так как позволяет решить многие социальные вопросы, расширить налогооблагаемую базу. Но слишком много преград на пути желающих вложить деньги и силы в это дело. Попробуем остановиться на самых главных из них.

Прибыльная отработка техногенных россыпей

Кавчик Б.К., Пятаков В.Г. ОАО «Иргиредмет»

Схематическая карта размещения основных приисковых отводов и золотоносных площадей в бассейне р.Гилюй (конец XIX — начало XX вв.)

В настоящее время многие вовлекаемые в отработку россыпи в той или иной мере являются техногенными, так как затронуты разработками прошлых лет. В дальнейшем эта тенденция сохранится, так как первичных россыпей остается все меньше.

Геологическое строение техногенных россыпей имеют свои особенности, которые целесообразно учитывать при выборе способов разведки, разработки и обогащения. В течение многих лет работы по изучению техногенных россыпей ведутся в Иргиредмете /1, 2 и др./. В работе принимают участие геологи, горняки, обогатители. Основные выводы исследований сводятся к следующему.

Проблемы освоения техногенного комплекса месторождений золота. Магадан, 15-17 июля 2010 г. Самое интересное!

Кавчик Б.К. к.г.-м.н. — ОАО «Иргиредмет»

Добыча золота на россыпном месторождении Конго в Магаданской области

Самым интересным мероприятием магаданской конференции для иногородних гостей стала экскурсия на россыпное месторождение «Конго», организованная председателем совета директоров концерна Арбат А.А.Басанским. В экскурсии участвовало более 20 человек, в том числе губернатор области Н.Н.Дудов и несколько гостей из Японии, которых интересовали поставки техники и другие возможности сотрудничества.

На вертолете МИ-8 полет от Магадана до участка работ занял около 1,5 часов. Большую часть пути из окна вертолета была видна совершенно нежилая территория. Крутосклонные горы почти без растительности, только кое-где по мелким долинам перелески с кустарником, карликовые березы, стланик, но гораздо больше безлесных склонов.

В большинстве долин не видно воды, похоже, они совсем сухие, просматривается каменистое ложе, но вода не блестит. Она есть только в крупных долинах. Нет ни дорог, ни поселков, ни ЛЭП. Без хорошего обеспечения извне здесь не выжить. Чтобы в таких условиях работать нужно или много денег или огромный энтузиазм, а лучше и то и другое.

Проблемы освоения техногенного комплекса месторождений золота. Магадан, 15-17 июля 2010 г. Самое важное!

Кавчик Б.К. к.г.-м.н. — ОАО «Иргиредмет»

Техногенная россыпь в Магаданской обл.

Разработкой технологий извлечения мелкого и тонкого золота из отвалов горного производства занимается в России несколько научных и научно-производственных организаций. Разработки ведутся в различных направлениях, предлагаются механические и химические методы извлечения, в том числе флотация, цианирование, хлорирование. Интересных докладов на конференции было много, некоторые из них мы с разрешения авторов напечатаем в бюллетене «Золотодобыча». Кроме техники и технологий самой злободневной темой обсуждений было российское законодательство, существенно усложняющее и ограничивающее освоение мелких объектов, в том числе техногенных. Эта тема будет подробно рассмотрена в ближайшем номере бюллетеня «Золотодобыча».

Геологическое строение техногенных россыпей и его влияние на выбор способа отработки

Кавчик Б.К.-к.г.-м.н., Пятаков В.Г. — д.т.н. ОАО Иргиредмет

Золотодобыча, №135, Февраль, 2010

Золото дражных отвалов. Бодайбо, 2000

Основные направления вовлечения в эксплуатацию техногенных образований россыпного золота

Администрация Хабаровского края

Работы и исследования по извлечению мелкого золота в концентраты условно делятся на три направления: 1. Усовершенствование шлюзов; 2. Использование отсадочных машин и концентрационных столов; 3. Разработка и использование аппаратов на основе действия центробежных сил. 4. В отдельное направление можно выделить доводку золотосодержащих концентратов до шлихового золота или слитка.

Ускоренная оценка остаточных запасов техногенных россыпей дражного способа отработки

Блинников А.И., с.н.с., Искандаров Р.В., Гурулев В.С., Черенев С.С., н.с.

АООТ Иргиредмет

Анализ современного состояния сырьевой базы драж¬ной золотодобычи на территории деятельности золотодо¬бывающих предприятий Российской Федерации убеди¬тельно свидетельствует о крайне неудовлетворительной обеспеченности большинства действующих мощностей разведанными запасами. Не вызывает сомнения факт, что в ближайшем будущем эта проблема еще более обострится. Вместе с тем большинство действующих предприятий располагает достаточно крупными резервами укрепления сырьевой базы дражного флота за счет запасов техно¬генных россыпей отработанных дражных полигонов. Экономическая освоенность районов, имеющих продолжительную историю золотодобычи, развитая инфраструктура, повышение цены на золото, технический прогресс в области дражных разработок во многом способствуют рентабельной отработке техногенных россыпей, характеризующихся, как правило, относительно низкими содержаниями металла.

Источник: zolotodb.ru