Первое место среди литейных материалов занимает чугун, высокие литейные и механические качества которого, а также относительная дешевизна обусловливают широкое применение его в машиностроении и строительстве.

Чугуном называется сплав, состоящий в основном из железа и углерода. Кроме углерода и железа, в состав чугуна обычно входит некоторое количество кремния, марганца, серы и фосфора.

Углерод, входящий в состав чугуна, может находиться частью в свободном и частью в связанном состоянии. Углерод, находящийся в свободном состоянии, может быть в форме пластинчатых включений различного размера или в виде округленных включений, а в связанном — или в виде химического соединения Fe3C (карбид железа, цементит), или в виде твердого раствора углерода в железе (аустенит, феррит).

В зависимости от требований, предъявляемых к литым деталям из чугуна, применяется чугун различного химического состава.

Влияние примесей

Углерод. Выше было сказано, что углерод, входящий в сплав с железом, может находиться как в свободном, так и в связанном состоянии. Литейные качества чугуна зависят не только от количества входящего в состав его углерода, но и от состояния, в котором он находится.

Что такое чугун в популярной форме

Увеличение количества свободного углерода способствует лучшему заполнению чугуном формы. Это объясняется тем, что в процессе графитизации чугун увеличивается в объеме, и поэтому лучше заполняет форму и дает меньшую усадку.

Чем медленнее идет охлаждение расплавленного чугуна, тем большая часть углерода выделяется в виде графита, т. е. в свободном состоянии и меньше в связанном, в виде цементита; чем больше скорость охлаждения, тем (при данном химическом составе) будет меньше свободного углерода в полученной отливке.

Цементит, являющийся главной структурой составляющей белого чугуна, обладает весьма большой твердостью; вследствие этого белый чугун с большим трудом поддается обработке резцом. Серые чугуны, структуру которых составляют главным образом зерна мягкого железа (феррита), перлит и графит, обрабатываются резанием значительно легче.

Кремний. Кремний способствует выделению графита при застывании чугуна и уменьшает общее растворение в нем углерода.

Количество выделяемого графита увеличивается с повышением содержания кремния. При одном и том же количестве кремния выделение графита возрастает с увеличением содержания углерода в чугуне.

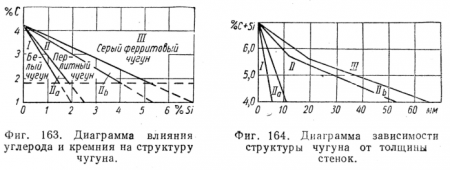

Совокупность влияния углерода и кремния на структуру чугуна показана на диаграмме (фиг. 163). Из этой диаграммы видно, что конечная структура чугуна зависит от суммарного содержания углерода и кремния. Так, при обычных условиях охлаждения в земляной форме и толщине стенок 15—20 мм 1 при 7% Si чугун будет серый, ферритный, т. е. состоящий из железа (феррита) и графита; при содержании Si от 2 до 7% в зависимости от содержания углерода могут получаться перлитные чугуны, содержащие углерод частично в свободном состоянии, частично в виде карбида железа; при содержании Si менее 2% и С около 2,5% могут получаться белые чугуны (не содержащие свободного углерода).

Марганец увеличивает растворение углерода в железе и препятствует выделению С в виде графита. Таким образом, действие марганца на литейные качества чугуна обратно действию кремния. В случае одновременного присутствия в чугуне кремний и марганец оказывают до некоторой степени взаимно уравновешивающее влияние.

В серых литейных чугунах количество марганца обычно не превосходит 1,3%.

Сера препятствует растворению углерода в жидком чугуне и выделению углерода в виде графита при застывании. В расплавленном состоянии сернистые чугуны обладают пониженной жидкотекучестью. Таким образом, сера является

примесью, сильно снижающей литейные качества чугуна; сернистые чугуны плохо заполняют форму и дают много раковин.

Сера отрицательно влияет и на механические качества чугуна, сообщая ему красноломкость и твердость.

Сера может быть частично удалена из чугуна введением в шихту марганца, образующего с серой сернистый марганец, имеющий весьма высокую температуру плавления (около 1620°) и меньший удельный вес; вследствие этого сернистый марганец отделяется от чугуна, всплывая на поверхность металла. Другим средством для удаления серы служит вводимая в ваграночную шихту известь; она образует с серой уходящее в шлак соединение — сернистый кальций по уравнению

Фосфор. Примесь фосфора делает чугун более жидкотекучим и несколько снижает температуру плавления, повышая, таким образом, литейные качества чугуна.

Фосфор является желательной примесью при изготовлении тонкостенных отливок, так как фосфористый чугун вследствие своей жидкотекучести хорошо заполняет все очертания формы.

Изменение состава чугуна при плавке

Таким образом, плавка чугуна перед отливкой и повторная переплавка его оказывают влияние на химический состав материала отливки. Это обстоятельство необходимо учитывать при составлении шихты.

Выгоранию (окислению) при плавке подвергаются главным образом кремний и марганец (10—15% Si; 15—20% Мn).

Наличие марганца и кремния предохраняет углерод от выгорания.

Таким, образом, для обеспечения в чугунной отливке определенного химического состава шихта должна быть составлена с учетом изменений, происходящих в составных частях ее во время плавки.

Усадка чугуна. Усадкой литейного материала называется, как было сказано выше, уменьшение его объема при остывании; различают линейную и объемную усадку.

Так как на выделение углерода в виде графита влияет не только химический состав чугуна, но и скорость охлаждения, то и усадка чугуна в отливке может быть различной: она зависит не только от химического состава чугуна, но и от размера и формы изделия.

Температура плавления чугуна. Температура плавления чугуна зависит от его химического состава, состояния углерода и от скорости нагревания при плавлении.

В зависимости от химического состава температуру расплавления чугуна можно считать лежащей в пределах от 1130 до 1350°. Ранее было указано, что температура плавления серого чугуна определенного химического состава не является постоянной величиной: она зависит от скорости нагревания, уменьшаясь с понижением последней.

Химический состав литейных чугунов. Химический состав металла отливок зависит от химического состава исходного чугуна. Механические качества отливок изменяются с изменением химического состава, поэтому для получения отливок различного назначения применяют и литейные чугуны различных марок.

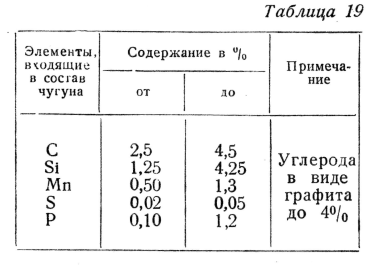

В практике литейного производства химический состав литейных чугунов обычно укладывается в пределы, указанные в табл. 19.

Определение литейных и механических качеств чугуна

Для определения литейных и механических качеств чугуна производятся наблюдения над расплавленным чугуном и пробными отливками из него; в целях точного установления качеств чугуна производится химический анализ и испытания механических свойств чугуна.

К числу внешних признаков, по которым можно до известной степени судить о составе, а также о литейных и механических качествах чугуна, можно отнести характер излома и внешний вид чушки.

Поверхность болванки. При наружном осмотре чушки (болванки) можно приблизительно определить величину усадки, свойственной данному сорту чугуна; ровные или маловогнутые поверхности указывают на малую способность к усадке, вогнутые — на большую.

Способность отбеливаться. Для определения способности чугуна отбеливаться производят отливку пробы в форме клина. Могут быть приняты следующие размеры клина: основание 25 мм, длина сторон по 50 мм. О способности

чугуна к отбелу судят по излому клина: чем больше длина отбеленной части, тем ниже качества чугуна.

Жидкотекучесть. На жидкотекучесть чугун испытывается путем отливки спирали при расположении литника с одного конца; по длине заполненной части формы судят о степени жидкоплавкости чугуна.

Прочность. Испытание чугуна на прочность обычно производится изгибом до излома, определяя при этом предел прочности и величину стрелы прогиба перед изломом. Для испытания берут образцы диаметром 30 + 1 мм и длиной 680 — 700 мм или 340 мм).

Зная разрушающее напряжение при изгибе, можно судить о способности испытываемого чугуна сопротивляться растяжению: оно обычно приблизительно вдвое меньше сопротивления при изгибе.

Для улучшения физико-механических свойств чугуна в настоящее время широко применяется так называемое модифицирование его; сущность процесса модифицирования заключается в воздействии на расплавленный низкоуглеродистый чугун, который при нормальном охлаждении затвердел бы в белый, специальных присадок — модификаторов, в результате чего связанный углерод выделяется в виде дисперсных включений графита, равномерно распределенных по сечению.

В качестве модификаторов применяются металлический кальций, силико-кальций, ферросилиций и лигатуры алюминий — ферросилиций, которые присаживаются к жидкому чугуну (на желоб или в ковш) в количестве от 0,1 до 0,6% от веса жидкого металла (в зависимости от применяемого модификатора).

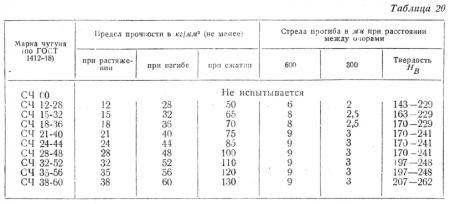

В табл. 20 чугуны марок СЧ 35-56 и СЧ 38-60 относятся к модифицированным.

ЦНИИТМАШ разработал технологический процесс получения сверхпрочного чугуна с весьма высокими механическими свойствами: предел проч ости на растяжение этого чугуна составляет 45—65 кг/мм 2 ; предел прочности при изгибе 70—120 кг/мм 2 ; твердость Нв =210 / 280.

Сопротивление чугуна на сжатие обычно не испытывается: оно близко к сопротивлению стали.

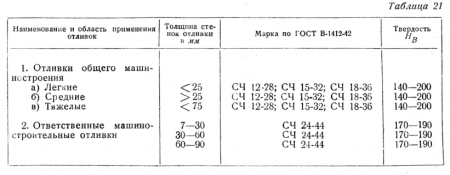

Механические свойства отливок, получаемых из серого и модифицированного чугуна различных марок, можно видеть из табл. 20. Области применения чугунов некоторых марок показаны в табл. 21.

Химическим составом чугуна окончательно определяется соответствие его для производства деталей различной конфигурации и назначения.

Высококачественные чугуны. Современное машиностроение значительно повысило требования, предъявляемые к чугунным отливкам; удовлетворение этих требований достигается двумя путями —- улучшением структуры чугуна и введением в чугун специальных примесей.

Чугуны, содержащие специальные примеси, называются легированными.

Предел прочности на изгиб в сталистых чугунах достигает приблизительно 42 кг/мм2, предел прочности при растяжении — 23 кг/мм 2 .

Перлитный чугун имеет мелкозернистую структуру и обладает высокими механическими качествами: предел прочности на изгиб составляет приблизительно 50 кг/мм 2 , а предел прочности при растяжении — около 30 кг/мм 2 , твердость приблизительно до 250 Нв.

чугун перегревают приблизительно до 1500° и замедляют охлаждение его в форме.

Легированные чугуны. Легированными называются чугуны, в состав которых введены специальные примеси, например Ni, Сr, Мо, а иногда Ti, V, Аl.

Влияние специальных примесей весьма разнообразно и в настоящее время позволяет применять легированный чугун во многих случаях, где раньше применялась только сталь.

Если чугуны выплавляются из руд, содержащих такие элементы, как хром, ванадий, никель, титан и др., эти элементы переходят в чугун; такие чугуны называют природнолегированными.

Расчет шихты. При отливках ответственного характера необходимо иметь литейный материал определенного химического состава; для этой цели в литейной практике прибегают обычно к смешиванию нескольких сортов чугуна, имеющихся в распоряжении завода, утилизируя при этом чугунный лом, отходы литья и стальной лом.

Как уже указывалось, при составлении шихты из имеющихся материалов нужно учитывать изменение химического состава чугуна в процессе плавки.

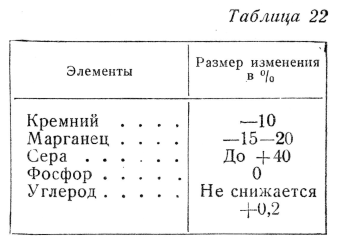

Средние ориентировочные величины изменения химического состава различных элементов, входящих в состав шихты, за одну плавку в вагранке приведены в табл. 22.

Состав чушкового чугуна, которым может располагать завод, определяется химическим анализом.

Чугунный лом принято разделять на горшечный (бой сточных труб, плит, горшков, колосников), строительный (бой колонн, перил, водопроводных труб, станин) и машинный (бой машинных частей, подвергающихся обработке). Химический состав каждой такой группы лома приблизительно известен; состав отходов собственного производства также известен.

Расчет шихты производится с целью установления сорта и количества сырых материалов, идущих в плавку, с тем, чтобы материал изготовленного отливкой предмета имел заданный химический состав. Этот расчет представляет собой обычно задачу на составление и решение уравнений первой степени с одним или несколькими неизвестными. Ход решения в общем таков: задаваясьхимическим составом материала отливки и зная химический состав имеющихся сырых материалов, а также изменения их состава в процессе плавки, составляются уравнения, в которых искомыми в конечном счете будут процентные количества различных сырых материалов, вводимых в состав шихты.

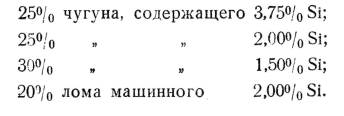

Пример 1. Определить количество кремния в отливках, если шихта составлена из

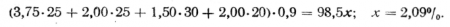

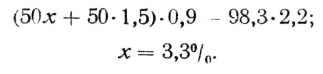

Для решения поставленной задачи нужно учитывать, что во время плавки количество вошедшего в состав шихты кремния уменьшится приблизительно на 10%, а также уменьшится и общий вес шихты. Принимая общий угар чугуна при переплавке равным 1,5%, составляем уравнение

Искомое количество кремния находится по уравнению

При расчете шихты учитывается также возможность внесения в материал отливки специальных примесей.

Специальные примеси можно вводить в шихту, применяя природнолегированный чушковый чугун или соответствующие ферросплавы.

Пароль на архив: privetstudent.com

Источник: privetstudent.com

Чугун и изделия из него

Чугун — сплав железа с углеродом (более 2 % С), разделяют на нелегированный и легированный, содержащий хром, никель, марганец и другие легирующие элементы. Чугун применяется в изготовлении изделий для коммунального хозяцства (люков, решеток), некоторых видов запчастей, канализационного оборудования и предметов домашнего обихода (ванны, посуда и т.п.).

Чугун передельный.

- для сталеплавильного производства

- для литейного производства

Чугун литейный.

Литейный чугун предназначен для дальнейшего передела в чугунолитейных цехах при производстве отливок.

При использовании для выплавки чугуна железных руд, содержащих Сг, Ni, Ti и др. легирующие элементы, получают природнолегированный чугун. При производстве отливок в чугунолитейных цехах чугун подразделяют: в зависимости от степени графитизации, обусловливающей вид излома, — на серый, белый и половинчатый (или отбелённый); в зависимости от формы включений графита – на чугун с пластинчатым, шаровидным (высокопрочный чугун), вермикулярным и хлопьевидным (ковкий чугун) графитом; в зависимости от характера металлической основы — на перлитный, ферритный, перлитно-ферритный, аустенитный, бейнитный и мартенситный; в зависимости от назначения — на конструкционный и чугун со специальными свойствами; по химическому составу — на легированные и нелегированные.

Серый чугун — наиболее широко применяемый вид чугуна (машиностроение, сантехника, строительные конструкции) — имеет включения графита пластинчатой формы. Для деталей из серого чугуна характерны малая чувствительность к влиянию внешних концентраторов напряжений при циклических нагружениях и более высокий коэффициент поглощения колебаний при вибрациях деталей (в 2-4 раза выше, чем у стали).

Важная конструкционная особенность серого чугуна — более высокое, чем у стали, отношение предела текучести к пределу прочности на растяжение. Наличие графита улучшает условия смазки при трении, что повышает антифрикционные свойства чугуна. Свойства серого чугуна зависят от структуры металлической основы, формы, величины, количества и характера распределения включений графита. Перлитный серый чугун имеет высокие прочностные свойства и применяется для цилиндров, втулок и др. нагруженных деталей двигателей, станин и т.д. Для менее ответственных деталей используют серый чугун с ферритно-перлитной металлической основой.

Белый чугун представляет собой сплав, в котором избыточный углерод, не находящийся в твёрдом растворе железа, присутствует в связанном состоянии в виде карбидов железа Fe3C (цементит) или т. н. специальных карбидов (в легированном чугуне). Кристаллизация белых чугунов происходит по метастабильной системе с образованием цементита и перлита. Белый чугун вследствие низких механических свойств и хрупкости имеет ограниченное применение для деталей простой конфигурации, работающих в условиях повышенного абразивного износа. Легирование белого чугуна карбидообразующими элементами (Cr, W, Mo и др.) повышает его износостойкость.

Половинчатый чугун содержит часть углерода в свободном состоянии в виде графита, а часть — в связанном в виде карбидов. Применяется в качестве фрикционного материала, работающего в условиях сухого трения (тормозные колодки), а также для изготовления деталей повышенной износостойкости (прокатные, бумагоделательные, мукомольные валки).

Ковким называется чугун в отливках, изготовленных из белого чугуна и подвергнутых последующему графитизирующему отжигу, в результате чего цементит распадается, а образующийся графит приобретает форму хлопьев. Ковкий чугун обладает лучшей демпфирующей способностью, чем сталь, и меньшей чувствительностью к надрезам, удовлетворительно работает при низких температурах. Механические свойства ковкого чугуна определяются структурой металлической основы, количеством и степенью компактности включений графита. Металлическая основа ковкого чугуна в зависимости от типа термообработки может быть ферритной, ферритно-перлитной и перлитной.

Наиболее высокими свойствами обладает ковкий чугун, имеющий матрицу со структурой зернистого перлита; им можно заменять литую или кованую сталь. В тех случаях, когда требуется повышенная пластичность, применяют ферритный ковкий чугун. Для интенсификации процесса графитизации при термообработке ковкий чугун модифицируют Te, В, Mg и др. элементами. Ковкий чугун используют в основном в автомобиле-, тракторо- и сельхозмашиностроении. Наблюдается тенденция (особенно в автомобилестроении) к замене ковкого чугуна высокопрочным с шаровидным графитом с целью повышения прочности отливок, уменьшения длительности технологического цикла и упрощения технологии изготовления.

Высокопрочный чугун, характеризующийся шаровидной или близкой к ней формой включений графита, получают модифицированием жидкого чугуна присадками Mg, Ce, Y, Ca и некоторых др. элементов (в чистом виде или в составе сплавов). Шаровидный графит в наименьшей степени ослабляет металлическую матрицу, что приводит к резкому повышению механических свойств чугуна с чисто перлитной или бейнитной структурой, приближая их свойства к свойствам углеродистых сталей.

При чисто ферритной матрице (в литом или термообработанном состоянии) обеспечивается повышенный уровень пластичности. Высокопрочный чугун обладает хорошими литейными и технологическими свойствами (жидкотекучесть, линейная усадка, обрабатываемость резанием), но по значению сосредоточенной объёмной усадки приближается к стали.

Такой чугун применяется для замены стальных литых и кованых деталей (коленчатые валы двигателей, компрессоров и т.д.), а также деталей из ковкого или обычного серого чугуна. Высокопрочные чугуны, имеющие включения т. н. вермикулярного графита (при рассмотрении в оптическом микроскопе — утолщённые изогнутые пластины со скруглёнными краями), по свойствам занимают промежуточное положение между чугуном с шаровидным и чугуном с пластинчатым графитом. Этот чугун обладает хорошими технологическими свойствами при небольшой объёмной усадке и высокой теплопроводностью (почти такой же, как у серого чугуна). Чугун с вермикулярным графитом применяется в дизелестроении и других областях машиностроения.

Чугун с 5-7% Si применяется в качестве жаростойкого материала. Чугун с 12-18% Si (ферросилид) обладает высокой коррозионной стойкостью в растворах солей, кислот (кроме соляной) и щелочей. Такой чугун, легированный молибденом (антихлор), характеризуется высокой стойкостью в соляной кислоте.

Чугун с 19-25% Al обладает наибольшей по сравнению с известными чугунами, жаростойкостью в воздушной среде и средах, содержащих серу. В качестве износостойких наибольшее распространение получили чугуны, легированные Cr (до 2,5%) и Ni (до 6%) — нихарды. Аустенитные никелевые чугуны, легированные Mn, Cu, Cr (нирезисты), применяются как коррозионностойкие и жаропрочные.

Редактировано: 24.04.2021 17:57:00

Источник: www.stroi-baza.ru

2 основных вида чугуна: температура плавления материалов

Температура плавления чугуна: полная характеристика материала + достоинства/недостатки + маркировка + химические/физические свойства + разбор тепловых свойств чугуна + область применения материала.

Чугун относится к материалам широкого применения как в быту, так и промышленности. Впервые о нем начали говорить сотни лет назад, но в массовое использование сплав попал сравнительно недавно.

В сегодняшней статье мы разберем что из себя представляет материал вообще – его недостатки, достоинства, особенности и область применения, а также расскажем какова температура плавления чугуна и его сплавов.

- 1 Что представляет собой чугун?

- 1.1 1) Плюсы/минусы чугуна + его отличия от стали

- 1.2 2) Характеристики, свойства и особенности структуры чугуна

- 1.3 3) Производство чугуна + области его применения

- 2.1 1) Тепловые свойства сплава

- 2.2 2) Температура плавления чугуна серого и белого

Что представляет собой чугун?

Само слово имеет тюркские корни, а технология изготовления чугуна впервые была выработана на территории Китая еще в X веке. Китайцы делали из сплава чеканные монеты, но из обихода они вышли быстро, ибо бронза была куда практичнее в плане ковки.

Объемы производства сплава увеличились после 1900 года и достигли показателя в 18 миллионов тонн. В 2010 году на изготовление чугунных изделий ушло больше 930 миллиона тонн, а в 2020 значения далеко перевалили отметку в 1 300 миллионов тонн чугуна.

1) Плюсы/минусы чугуна + его отличия от стали

| Некоторые вариации сплавов на основе железа с углеродом отличаются повышенными характеристиками прочности, что ставит чугун на одну ступень со сталью. | При длительном воздействии на поверхность материала воды, он начнет покрываться слоем ржавчины, которую тяжело отмыть. |

| Чугун равномерно распределяет тепло при нагревании + долго хранить температуру, что сделало материал весьма популярным у домохозяек. | Высокая стоимость чугуна по сравнению с той же сталью и алюминием. |

| Чугун –экологически чистый продукт. | Низкий показатель практичности, присущий только в отношении серой разновидности чугуна. |

| Обладает высокими показателями гигиеничности и проявляет стойкость при нахождении в щелочно-кислотной среде. | Белый чугун слишком хрупкий, потому большинство сырья идет исключительно на переплавку. |

| По мере старения чугун только повышает свое качество, а потому, изделия из оговоренного металла крайне долговечны. |

Чугун – это материал в черной металлургии, и по характеристикам он довольно близок к стали. Именно потому чугунные изделия частенько сравнивают со стальными, проводя параллели между их базовыми свойствами в чистом виде.

Отличия чугуна от стали:

- Дешевле.

- Темная расцветка поверхности.

- Проще лить, но тяжелее ковать и сваривать.

Рассматривая чугун в качестве структурного вещества, его представление – это полость из металла с включениями графита. В структуре материала преобладает 3 компонента – графит с высокой пластичностью, перлит и ледебурит. В зависимости от типа чугуна, пропорции оговоренных элементов могу в долевом отношении значительно разниться.

Выделяют еще и предельный чугун, но из-за его несостоятельности в качестве самостоятельного материала, среди бытовых/промышленных изделий он не встречается. Материал используется как вспомогательный компонент при переработке стали.

- П1-2 – предельный 1-го и 2-го типов;

- ПЛ1-2 – передельно-литейный;

- ПФ1-3 – фосфористый передельный;

- ПВК1-3 – чугун высокой прочности передельного типа;

- СЧ – в составе чугуна пластинчатый графит;

- АЧС/АЧВ/АЧК – серый/высокопрочный/ковкий чугун с антифрикционными свойствами соответственно;

- Ч – легированный.

Шаровидный графит для отливки маркируется как ВЧ + числовые значения, которые обозначают сопротивление разрыву и относительное удлинение в процентах.

2) Характеристики, свойства и особенности структуры чугуна

По структуре чугун классифицируется на 3 типа – перлитный, ферритный и перлитно-ферритный . Графит содержится в каждом из видов, но его процентное вхождение отличается.

Различаются также и формы графита внутри сплава:

- шарообразная. Минерал становится оговоренной формы вследствие добавления магния. Характеристика полученного чугуна – высокий показатель прочности;

- лепестковая. Или как часто называют – пластичная форма. Свойство исходит из второй версии названия. Благодаря лепестковой структуре минерала, обеспечивается высокий запас пластичности, потому, форма распространена в большинстве обычных типов чугуна;

- хлопьеобразная. Форма частиц вызвана отжигом чугуна белого типа. Характерным представителем хлопьеобразного графита является ковкий чугун;

- вермикулярная. Форма преобладает у чугуна серого типа. Цель ее разработки – повышение уровня пластичности и других характеристик материала.

На качественные характеристики чугунных изделий значительно влияют и другие типы примесей. К примеру, если вещество обогащено серой – это понизит тугоплавкость чугуна, фосфор предоставляет полет для фантазии в процессе ковки, но ставит ограничения на предел прочности.

Важно: для повышения качества свойств чугуна в него часто добавляют медь, никель, хром и алюминий. Полученный тип чугуна имеет пометку «легированный».

Вкрапления минерала кремния понижает температурный режим в отношении плавления вещества, предоставляя возможность варьировать его тип – от белого до ферритного. Марганцевый порошок в составе чугуна понижает свойства материала к литью, взамен на 50%-70% увеличивается твердость итогового сплава.

| Физические | Начнем с удельного веса – от 7.1 до 7.5 грамма на сантиметр кубический в зависимости от типа материала. Действительная усадка составляет 1.1-1.8%, а поверхностное натяжение составляет 900 дин на сантиметр квадратный. Характерной особенностью чугуна является смена удельного веса при повышении/понижении долевого содержания углерода. |

| Механические | Зависят от основы в виде графита. Наибольшей прочностью отличается сплав чугуна на перлитной основе, а 1-место по пластичности берет на себя ферритный чугун. |

| Гидродинамические | Сюда относится вязкость вещества. Она варьируется в зависимости от массовой доли серы с марганцем внутри сплава. Второй момент повышения вязкости происходит при переходе материала к точке отвердевания. |

| Технологические | У чугуна высококачественные характеристики в отношении противостояния к вибрациям, износу. Литейные свойства на высоте, в том числе. |

| Химические | Электродный потенциал присущ у всех разновидностей материала, но его значение неравномерно. Максимальное у феррита, а наименьший у цементита. |

О тепловых свойствах + температуре плавления/кипения чугуна будет рассказано детальнее чуть ниже, а теперь давайте рассмотрим процесс производства чугуна и его области применения. Можно ли сплав получать в домашних условиях?

3) Производство чугуна + области его применения

Уточним сразу, что добывать чугун в домашних условиях очень сложно. Железная руда, являющаяся основным сырьевым компонентом производства, плавится в громадных доменных печах, размер которых составляет до 30 метров в высоту и до 15 по диаметру внутри.

Технология производства чугуна пошагово:

- Сортировка сырья. По размеру и химическому составу. Слишком большие куски дробят в мелкие частички, а чересчур мелкие окусковуют. Параллельно происходит обогащение – удаление пустых пород и увеличение доли железа.

- Заготовка топлива. Кокс фильтруют от пыли и мелких частиц.

- Заготовка флюса. Фильтрация от мелких частиц и загрузка топлива в печь.

- Доменное изготовление. В печь грузят кокс-агломерат-кокс. Повышение температуры происходит через вдув горячего воздуха. Руда восстанавливается при помощи окиси углерода, и постепенно перемещается вдоль доменной печи, пока не получится жидкий чугун.

Работа доменной печи непрерывна. Параллельно с производством чугуна происходит восстановление кремния, марганца и прочих примесей. Лидером в производстве чугуна считается Китай (от 600 миллионов тонн за год). На втором месте с большим отставанием Япония с объемами всего в 70 миллионов тонн. Россия добывает порядка 40 миллионов тонн ежегодно.

Где используют чугун:

- детали в машиностроении – валы, тормозные колодки и блоки двигательных систем;

- детали устройств, которые работают при низких температурах;

- компоненты в металлургийной промышленности;

- сантехнические изделия. Особым спросом пользуются ванны и компоненты отопительных систем.

Из-за хороших литейных свойств, чугун используется даже в сфере искусств – ажурные ворота, памятники архитектуры и тому подобное.

Чугун: какова температура его плавления?

Теперь поговорим о температурах, с которыми человек будет сталкиваться при плавке чугуна в его различных проявлениях. Мы уже выяснили, что производить чугун в домашних условиях из-за технологических особенностей крайне сложно, но при работе на металлургийных заводах, знать базовые свойства сплава жизненно необходимо.

1) Тепловые свойства сплава

Каждый металл меняет физические свойства при воздействии низких/высоких температур, и это помимо вкрапливаемых примесей. Для чугуна это магний, марганец, кремний, сера, фосфор и прочие. Иногда в сплав добавляют материалы легированного типа, что может в 3-5 раз увеличить/снизить свойство чугуна.

Базовые характеристики поданы на рисунке выше, а детальнее о тепловых свойствах чугуна расскажет таблица ниже. В расчет возьмем 3 базовых параметра (помимо температуры плавления) – теплоемкость, теплопроводность и температуропроводимость.

| Теплоемкость | Теплоемкость – это изменение температуры заготовки из чугуна на один Кельвин под тепловой обработкой. Свойство имеет прямую зависимость от вспомогательных компонентов сплава и применяемой температуры. Повышение t пропорционально увеличивает значение теплоемкости. У твердого чугуна – это 1 кал/см^3*Г, а у расплавленного – 1.5 кал/см^3*Г. Оговоренные значения помогают просчитать отношение теплоемкости и объемы вещества в целом. |

| Теплопроводность | Параметр дает понять, на сколько хорошо металл способен проводить тепловую энергию. Для чугуна зависимость выливается в 2 пункта – наличие дополнительных примесей в сплаве и структура металла. У твердого чугуна теплопроводность выше нежели у расплавленного. Вариативность в пределах 0.08–0.13 кал/см сек |

| Температуропроводимость | Параметр отвечает за способность материала менять температурные значения тела. В процессе расчетов во внимание берется диапазон теплопроводности в различных марках чугуна. Для жидкого чугуна это 0.03 см^2/сек. В дополнение к расчетам идет показатель теплоемкости. |

Изредка применяется и коэффициент теплового расширения, меняющейся от типа чугуна, а именно, процентного содержания углерода.

Детальное описание особенностей чугуна и области его применения:

2) Температура плавления чугуна серого и белого

Чугун обходит сталь в отношении литейных свойств – усадка составляет менее 1% + низкий показатель жидкотекучести. Такие показатели дают возможность заливать сплав в формы при температуре на 350-400 градусов Цельсия ниже, нежели у плавильной стали.

Температура плавления чугуна:

- серого – 1250 градусов;

- белого – 1350 градусов.

Температура плавления чугуна для заливки по формам составляет 1 400 и 1 450 градусов Цельсия со знаком «+» соответственно. При желании производить материал дома, будьте готовы выделить полноценное хозяйственное помещение с площадью от 20 квадратов. Доменную печь реально заменить индукционной. Руду плавят в тиглях, а при работе используется флюс. Готовый сплав переливают в формы из песка и металла группы тугоплавких.

Источник: wikimetall.ru