Для производства кварцевых трубчатых нагревателей, из которых производятся и все остальные кварцевые панели Полимернагрев, используются кварцевые трубки. Мы используем трубки из кварцевого стекла только самого высокого качества, которые, как и остальные комплектующие для наших нагревателей, мы закупаем у проверенных ведущих производителей.

В данной статье мы расскажем вам о различных методах производства кварцевого стекла. Первое, что нужно знать о кварце и плавленом кварце, это то, что они оба в основном состоят из одного и того же ингредиента: кремнезема, также известного как диоксид кремния. Силикагель имеет химическую формулу SiO2 и является основным компонентом большинства видов стекла.

Основной формой, в которой кремнезем встречается в природе, является минерал кварц: твердый прозрачный кристаллический материал, составляющий заметную часть земной коры. Хотя кварц в основном состоит из кремнезема, он также содержит встречающиеся в природе примеси в различных пропорциях в зависимости от его геологического происхождения. Итак, кремнезем — это специфическое химическое соединение, диоксид кремния, с химической формулой SiO2 . С другой стороны, кварц представляет собой встречающийся в природе кристаллический минерал, который состоит в основном из кремнезема, но содержит некоторые примеси.

Магазин натуральных камней и минералов.

Кристаллические и аморфные твердые тела

Чтобы полностью понять различия между различными материалами на основе диоксида кремния, нам сначала необходимо рассмотреть фундаментальные различия между кристаллическими и аморфными твердыми телами. Различие сводится к тому, как атомы расположены внутри твердых тел. В кристаллическом твердом теле составляющие его атомы расположены в регулярном повторяющемся порядке, известном как кристаллическая решетка. Кварц является примером кристаллического материала на основе кремнезема: атомы кремния и кислорода расположены в четко определенной упорядоченной структуре.

Однако в аморфном твердом теле атомы не имеют дальнего порядка. На первый взгляд случайное расположение молекул в аморфном твердом теле напоминает расположение жидкости, за исключением того, что они зафиксированы на месте и не перемещаются.

Большинство материалов, которые мы считаем «стеклом», представляют собой аморфные твердые тела: фактически любой материал с аморфной атомной структурой можно описать как «стекловидный». Независимо от того, расположены ли атомы упорядоченно или ориентированы случайным образом, это может сильно повлиять на характеристики материала. Одним из наиболее ярких примеров является эффект стеклования аморфных твердых тел. За пределами мира кремнезема или других материалов на основе оксидов неупорядоченные «стекловидные» металлы часто используются из-за их необычных механических характеристик по сравнению с обычными металлами. Материалы на основе кремнезема, такие как кварц, можно охарактеризовать как с точки зрения их химического состава, так и с точки зрения того, являются ли они кристаллическими или аморфными.

КВАРЦ: ВЛАДЫКА ЦАРСТВА МИНЕРАЛОВ

Определение материалов на основе диоксида кремния

- Кварц

Как упоминалось ранее, кварц является основной формой, в которой кремнезем встречается в природе. Кварц представляет собой кристаллическое твердое вещество; поэтому, хотя он может напоминать стекло как по внешнему виду, так и по химическому составу, он имеет очень отличные от стекла свойства.

Промышленное применение кварца (то есть кристаллического минерала) ограничено, но включает в себя кварцевые генераторы в электронных системах, чаще всего в наручных часах.

Возможно, это сбивает с толку, но «синтетический кварц» можно производить для промышленных кварцевых применений. Возможно, его лучше было бы назвать кристаллическим кремнеземом, но его часто называют просто «кварцем». - Плавленый кварц и плавленый кремнезем

Здесь слово «плавленый» относится к стадии обработки: плавленый кварц — это номинально чистый кварц, который был расплавлен и охлажден с образованием стеклообразного аморфного твердого вещества. Плавленый кремнезем во многом напоминает другие стекла; но он не содержит никаких добавок. Плавленый кварц — это специальный материал с рядом высокоэффективных применений. Термины «плавленый кварц» и «плавленый кремнезем» часто используются взаимозаменяемо. Точнее, «плавленый кварц» относится к аморфному твердому веществу, образованному путем плавления природного кварца. Таким образом, в то время как плавленый кремнезем якобы представляет собой чистый SiO2 , плавленый кварц содержит примеси в зависимости от используемого кварца.

Применение плавленого кремнезема

Плавленый кварц химически похож на кварц, но его аморфная структура придает ему ряд отличительных и весьма желательных тепловых, механических и электрических свойств.

Стекла обычно содержат добавки, такие как щелочь, щелочноземельные металлы или другие оксиды, для снижения температуры обработки стекла (плавления) и улучшения химических и физических свойств, но плавленый кварц очень чистый. Следовательно, оно имеет более высокие рабочие температуры, но обладает отличными от других стекол характеристиками.

Плавленый кварц имеет очень низкий коэффициент теплового расширения, что означает, что он не расширяется и не сжимается сильно при нагревании или охлаждении. В результате плавленый кварц обладает высокой устойчивостью к тепловому удару и может выдерживать очень быстрое нагревание или охлаждение без образования трещин. Термические характеристики плавленого кварца делают его очень ценным для изготовления высокотемпературных промышленных компонентов, таких как тигли, лотки и лодочки для производства стали и стекла.

Плавленый кварц прозрачен для очень широкого спектра света, от глубокого ультрафиолета до дальнего инфракрасного. Это делает его ключевым компонентом в оптических волокнах, а также в ряде линз, зеркал и другой оптики, пропускающей ультрафиолетовое или инфракрасное излучение.

Плавленый кварц также чрезвычайно химически инертен и устойчив к большинству кислот (за заметным исключением плавиковой кислоты). Эта химическая инертность позволяет применять плавленый кварц в биомедицинских целях, часто принимая форму пористого кварца.

Сочетание термической стабильности, прозрачности и прочности делает плавленый кварц хорошим кандидатом для новых и развивающихся приложений, таких как подложки для фотолитографии, вытравленные микроволновые схемы и в качестве защитного слоя в полупроводниковых устройствах.

Существует два основных способа производства плавленого кварца. В первом способе используется кварц высокой чистоты или другие минералы, содержащие диоксид кремния, которые сплавляются с использованием различных источников тепла. Этот класс материалов называется плавленым кварцем. Другой называется плавленым кремнеземом и использует на старте газообразные химикаты, содержащие кремний (например, SiCl4), которые сжигаются в присутствии кислорода с образованием диоксида кремния.

Плавленый кварц

Электроплавка

Электрическая плавка является наиболее часто используемым процессом плавки для производства кварцевого стекла. Можно использовать два метода электроплавки:

- Непрерывная плавка.

При непрерывном методе плавления кварцевый песок засыпается в верхнюю часть вертикальной плавильной печи, состоящей из тигля из тугоплавкого металла, окруженного электрическими нагревательными элементами. Внутренняя часть поддерживается в нейтральной или слегка восстановительной атмосфере, которая предотвращает реакцию кремнезема с тугоплавким металлом. Расплавленный материал находится в нижнем отверстии тигля, форма которого позволяет производить стержни, трубы или пластины или другие изделия различных размеров. - Плавка периодического действия.

В методе периодического плавления большое количество сырья помещается в вакуумную камеру с огнеупорной футеровкой, которая также содержит нагревательные элементы. Хотя этот метод исторически использовался для производства больших одиночных шариков материала, его также можно адаптировать для производства гораздо меньших форм, почти чистых.

Чистота в основном определяется степенью очистки сырья и используемым процессом. Мы сотрудничаем с производителями, которые используют только кварцевый песок очень высокой степени очистки в сочетании со строгим контролем качества для производства своей продукции.

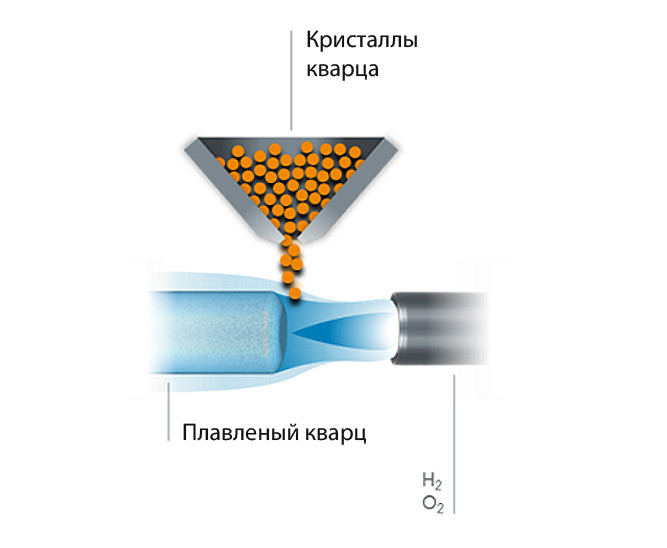

Плавление в пламени

Исторически сложилось так, что первым методом производства плавленого кварца было мелкомасштабное плавление кристаллов кварца в пламени. Сегодня плавленый кварц производится в больших масштабах с помощью непрерывного процесса, в котором высокоочищенный кварцевый песок подается через высокотемпературное пламя и осаждается на поверхности расплава, содержащегося в резервуаре, футерованном огнеупорным материалом. Вязкий расплав медленно отводится через фильеру на дне этого резервуара и затвердевает в форме, определяемой фильерой. Таким способом можно получить слиток прозрачного плавленого кварца необходимого сечения (круглого, прямоугольного или полого), который через определенные промежутки времени отрезается и извлекается для дальнейшей обработки.

Плавленый кремнезем

Поскольку в производственном процессе участвуют пары химических веществ (прекурсоры, содержащие кремний), он называется химическим осаждением из паровой фазы (CVD). Существует два набора семейств процессов: в одном случае осажденные наночастицы непосредственно расплавляются до слоя конденсированного плавленого кварца, а в другом сажа накапливается и на вторичном этапе процесса конденсируется в прозрачный плавленый кварц (этот процесс называется стеклованием).

Производство плавленого кварца в одну стадию

Двухстадийное производство плавленого кварца

В этом процессе сажа осаждается на вращающемся стержне-сердцевине (внешнее осаждение из паровой фазы; OVD) или на конце стержня, вытянутом вверх (осевое осаждение из паровой фазы; VAD). Сажа накапливается и образует пористое тело с плотностью менее 25% от плотности плавленого кварца. Затем это пористое тело последовательно остекловывается до прозрачного плавленого кварца. Из-за его высокой поверхности пористое тело легко легировать. В волоконно-оптической промышленности водород заменяется хлором на стадии обезвоживания перед стеклованием сажевого тела.

Кварц широко используется в самых различных сферах, а трубки из кварцевого стекла применяются для производства трубчатых инфракрасных нагревателей различных типов: кварцевых, галогенных или карбоновых.

Источник: polymernagrev.ru

Что значит плавленный кварц в ювелирных изделиях

- Обработанный специальным образом кремнезем является ключевым компонентом в производстве оптоволоконных изделий и играет важную роль в телекоммуникациях.

- Благодаря высокой температуре плавления кварц используется для производства галогенных ламп, обеспечивая долгий срок службы и яркость освещения.

- Благодаря сочетанию крепости и термоустойчивости кварц является идеальным материалом для производства масок для фотолитографии

- Благодаря термической стабильности кварц широко используется в печах для изготовления полупроводников.

- Свойства плавленого кварца делают его подходящим материалом для использования в качестве зеркал в телескопах. Его предсказуемое поведение позволяет добиться быстрого результата при меньшем количестве тестирований.

- Плавленый кремнезем можно использовать для изготовления многих огнеупорных форм (тигли, лотки, кожухи и ролики) для высокотемпературных термических процессов, таких как выплавка стали, литье по выплавляемым моделям и производство стекла. Изделия из кварца обладают стойкостью к термическому удару и химически инертны к большинству элементов и соединений, включая все кислоты. Трубки из плавленого кремнезема часто используются для обшивки электрических элементов в обогревателях для помещений, промышленных печах.

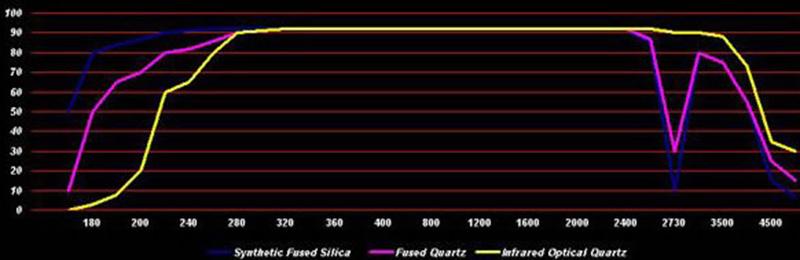

Кварц обладает чрезвычайно низким коэффициентом теплового расширения, около 0,55 ppm / ℃ (20-320 ℃), и может претерпевать большие и резкие изменения температуры без образования трещин. Синтетический плавленый кремнезем УФ-класса (торговые названия «HPFS», «Spectrosil» и «Suprasil») остается прозрачным в ультрафиолетовом диапазоне благодаря очень низкому содержанию металлических примесей. Оптический элемент толщиной 1 см будет иметь коэффициент пропускания около 50% при длине волны 170 нм, который падает всего до нескольких процентов при 160 нм.

Плавленый кварц ИК-класса (торговые названия «Infrasil», «Vitreosil IR»), сплавляется электрически, поэтому содержит больше металлических примесей (длина волны пропускания УФ-излучения ограничивается примерно 250 нм) и содержит меньшее количество воды, что обеспечивает превосходное пропускание инфракрасного излучения с длиной волны до 3,6 мкм. Физические свойства всех типов прозрачного плавленого кварца и плавленого кремнезема практически идентичны.

Оптические свойства

Благодаря своей чистоте и прозрачности кварц обладает лучшими оптическими характеристиками чем другие вид стекла, что делает его идеальным материалом для производства полупроводников и лабораторного оборудования. Кварц также широко используется в качестве материала для изготовления линз и оптики для ультрафиолетового спектра.

| Длина волны | Пропускание % | ||

| нм | Синтетический плавленый кремнезем | Плавленый кварц | Инфракрасный оптический кварц |

| 170 | 50 | 10 | |

| 180 | 80 | 50 | 3 |

| 190 | 84 | 65 | 8 |

| 200 | 87 | 70 | 20 |

| 220 | 90 | 80 | 60 |

| 240 | 91 | 82 | 65 |

| 260 | 92 | 86 | 80 |

| 280 | 92 | 90 | 90 |

| 300 | 92 | 91 | 91 |

| 320 | 92 | 92 | 92 |

| 340 | 92 | 92 | 92 |

| 360 | 92 | 92 | 92 |

| 380 | 92 | 92 | 92 |

| 400-2000 | 92 | 92 | 92 |

| 2500 | 85 | 87 | 92 |

| 2730 | 10 | 30 | 90 |

| 3000 | 80 | 80 | 90 |

| 3500 | 75 | 75 | 88 |

| 4000 | 55 | 55 | 73 |

| 4500 | 15 | 25 | 35 |

| 5000 | 7 | 15 | 30 |

Термические свойства

Кварцевое стекло имеет очень низкий коэффициент теплового расширения (в среднем 5,0 × 10-7 / ℃), что во много раз ниже, чем у других распространенных материалов. Блок боросиликатного стекла объемом 1м3 помещенный в печь и нагретый до 500 ℃, увеличится в объёме более чем на 5 литров, в то время как объем кварцевого блока, помещенного в такие же условия, увеличился бы менее чем на один литр.

Кварцевое стекло выдерживает резкие перепады температуры без образования трещин. Изделия из кварцевого стекла можно быстро закалить, поместив нагретое до 1000° в холодную воду. Плавленый кремнезем и плавленый кварц могут быть соединены вместе без увеличения риска термической поломки из-за их почти идентичного КТР.

Однако, стоит учитывать, что термическая устойчивость материала зависит также от состояния поверхности изделия и формы.

| Характеристики | Плавленный в печи кварц | Плавленый кремнезем | Плавленый электрически кварц |

| Температурные данный | |||

| Температура размягчения (℃) | 1660 | 1600 | 1710 |

| Температура обжига (℃) | 1160 | 1100 | 1220 |

| Температура деформации (℃) | 1070 | 1000 | 1125 |

| Макс. продолжительная рабочая температура (℃) | 1110 | 950 | 1160 |

| Макс. кратковременная рабочая температура (℃) | 1250 | 1200 | 1300 |

| Средняя удельная теплоемкость Дж/ (кг·град) | |||

| 0 . 100 ℃ | 772 | 772 | 772 |

| 0 . 500 ℃ | 964 | 964 | 964 |

| 0 . 900 ℃ | 1052 | 1052 | 1052 |

| Теплопроводность (Вт/м2*К) | |||

| 20 ℃ | 1.38 | 1.38 | 1.38 |

| 100 ℃ | 1.47 | 1.46 | 1.47 |

| 200 ℃ | 1.55 | 1.55 | 1.55 |

| 300 ℃ | 1.67 | 1.67 | 1.67 |

| 400 ℃ | 1.84 | 1.84 | 1.84 |

| 950 ℃ | 2.68 | 2.68 | 2.68 |

| Средний коэффициент расширения (K–1) | |||

| 0 . 100 ℃ | 5.1 × 10 –7 | 5.1 × 10 –7 | 5.1 × 10 –7 |

| 0 . 200 ℃ | 5.8 × 10 –7 | 5.8 × 10 –7 | 5.8 × 10 –7 |

| 0 . 300 ℃ | 5.9 × 10 –7 | 5.9 × 10 –7 | 5.9 × 10 –7 |

| 0 . 600 ℃ | 5.4 × 10 –7 | 5.4 × 10 –7 | 5.4 × 10 –7 |

| 0 . 900 ℃ | 4.8 × 10 –7 | 4.8 × 10 –7 | 4.8 × 10 –7 |

| – 50 . 0 ℃ | 2.7 × 10 –7 | 2.7 × 10 –7 | 2.7 × 10 –7 |

Механические свойства

Плавленый кварц очень крепок на сжатие, более чем 1.1 x 10 9 Па (160,000 фунтов на квадратный дюйм), а крепость на растяжение составляет 4.8 x 10 7 Пa (7,000 фунтов на дюйм), в то время как рекомендованная крепость изделий составляет всего 0.68 x 10 7 Па (1,000 фунтов на дюйм). Стоит учитывать, что на эти характеристики также влияет состояние поверхности изделия и его форма.

- Материалы

- Плавленный кварц / Кварцевое стекло

- Синтетический плавленый кварц высокой чистоты

- Боросиликатное стекло

- Стекло ВК7

- Стекло В270

- Легированное стекло

- Сапфировое стекло

- Плавленный кварц Corning ® HPFS ® 7979, 7980

- Свинцовое стекло

- Цветные стеклянные фильтры

- Производственное оборудование

Beijing Zhong Cheng Quartz Glass Co., Ltd.

Адрес: Hou Bai Hu Jian 26, Yangfang, Changping District, Beijing

Тел.: +86-10-69769891

Моб тел.: +86 13001911610

(WhatsApphttp://zcq-quartz.ru/quartz-1.html» target=»_blank»]zcq-quartz.ru[/mask_link]

Плавленого кварца

В настоящее время большинство металлургических производств машиностроительного комплекса при изготовлении керамических оболочковых форм при литье по выплавляемым моделям в качестве связующего в основном используют этилсиликат (ЭТС).

Недостатки этого связующего: нестабильность состава и структуры, сложность проведения гидролиза и большая зависимость качества керамики и отливок от этих факторов. Кроме этого, при достаточной прочности керамических оболочковых форм на ЭТС – связующем и огнеупорном наполнителе, не обеспечивается их термостойкость вследствие ЭТС – структуры к образованию и развитию трещин оболочки при её сушке, выплавлению модели, прокаливанию форм.

Особо следует отметить высокую стоимость этого материала, его токсичность, взрыво- и пожароопасность.

Широкие применение ЛВМ и всё возрастающие требования к качеству заготовок ставят новые задачи: необходимость упрощения и стабилизации технологического процесса, а также его удешевления при повышении надёжности керамических оболочковых форм.

Отмеченные недостатки ЭТС в JIBM в достаточной мере могут быть исключены при использовании готового термостойкого связующего «Сиалит–20», изготовленного на основе кремнезоля «Сиалит–30–50».

Применение «Сиалит–20» в качестве термостойкого связующего основано на его низкой стоимости, отсутствии недостатков, присущих ЭТС, а также возможности его внедрения без изменения существующей технологии нанесения слоёв на модельную массу.

При использовании «Сиалит–20» увеличивается срок годности суспензии и повышается качество заготовок вследствие стабилизации геометрических размеров, снижения шероховатости поверхности керамических форм за счёт подавления реакций на границе металл – форма; также сокращается расход энергии на её приготовление и, как следствие, получение качественных отливок с минимальными затратами.

Чистота поверхности керамических форм на один класс выше по сравнению с моделью. Полученные на основе

«Сиалит–20» керамические оболочковые формы дешевле, легче при обработке, в них отсутствуют дефекты расширения при прокаливании.

Большим достижением в изготовлении оболочковых форм для литья по выплавляемым моделям явилось применение плавленого кварца, т.е. огнеупорного материала, имеющего минимальный коэффициент линейного расширения при высоких температурах.

Это свойство плавленого кварца обеспечило возможность заменить такие дорогостоящие огнеупорные материалы, как корунд и маршаллит. Кроме того, плавленый кварц обеспечивает термоустойчивость без образования трещин керамических оболочек, что позволяет изготовлять не только мелкие и средние отливки, но и крупногабаритные отливки (массой более 700 кг), так как наиболее часто этим методом ЛВМ получают отливки с толщиной стенок 2 – 5 мм, размером до 250 мм и массой до 2,0 кг.

Особенности метода таковы, что при изготовлении толстостенных отливок (более 6 мм) в них может образовываться усадочная пористость, а стенки площадью более 100 100 мм 2 могут иметь значительные колебания по толщине вследствие деформации формы. С увеличением массы отливок форма может разрушаться или деформироваться при заполнении её жидким металлом и в процессе затвердевания. Для устранения вышеуказанных дефектов изготовители выбирают подходящие варианты процесса, применяют специальные технологические приемы. Тем не менее возможности ЛВМ в производстве отливок больших масс и размеров ограниченны. Основным сдерживающим фактором для производства крупногабаритных литых деталей является собственно тонкостенная оболочковая форма (ОФ).

Одно из направлений развития способа ЛВМ – серийное производство крупных заготовок массой до 400 кг, основанное на применении ОФ из плавленого кварца. Это обусловлено рядом достоинств, которыми обладает плавленый кварц как формовочный материал.

Низкая плотность плавленого кварца по сравнению с другими огнеупорными окислами придаёт суспензии на его основе хорошую седиментационную устойчивость, а формам из плавленого кварца меньшую массу. После заливки ОФ сталью плавленый кварц как вещество аморфное кристаллизуется только в поверхностных слоях с уменьшением объёма, что позволяет оболочке легко отделяться от поверхности отливки. Плавленый кварц хорошо сочетается с наиболее универсальным и технологичным связующим – этилсиликатом, так как имеет одинаковый химический состав и структуру со связующим окислом, образующимся из этиленсиликатного связующего раствора. Эти уникальные свойства плавленого кварца в наибольшей степени подходят для литья крупных отливок.

Практически единственным предприятием, где было осуществлено крупномасштабное внедрение плавленого кварца для изготовления ОФ, является Воронежский механический завод.

Базой для отработки технологического процесса изготовления крупногабаритных деталей стало создание собственного участка по производству плавленого кварца.

В результате комплекса проведённых работ был разработан технологический процесс изготовления методом ЛВМ крупных отливок массой до 100 кг. Для получения качественной поверхности отливок из высоколегированных сталей и сплавов применяли комбинированную ОФ на основе плавленого кварца, в которой первые два слоя состояли из электрокорунда. Высокая плотность корпусных отливок достигалась при специальных режимах заливки и охлаждения: перед заливкой в ОФ создавался перепад температур нижней её части и верхней в 150 – 200 °С, скорость охлаждения металлического расплава после заливки не менее 50 °С/мин, использовалась эффективная литниково-питающая система с утеплением её при формовке ОФ.

Дальнейшим шагом в развитии крупногабаритного литья ЛВМ на заводе связано с освоением производства фонтанной арматуры для добычи нефти и газа. Отдельные детали такого оборудования испытывают давление рабочих сред до 105 МПа, подвергаются воздействию температур от плюс 100 °С до минус 60 °С, а в добываемых средах могут содержаться в значительных количествах такие агрессивные компоненты, как сероводород и углекислый газ. К таким деталям относятся запорные и регулирующие устройства (ЗРУ) фонтанной арматуры, предназначенные для управления работой нефтяных и газовых скважин или служат для выполнения необходимых технологических операций. По отношению к ЛВМ заготовки ЗРУ являются очень крупными и массивными и по совокупности таких характеристик, как масса, габариты и толщина стенок их изготовление находится за пределами достигнутых технологических возможностей способа ЛВМ.

Поиск решений по изготовлению и отработке техпроцесса осуществлялся с учётом необходимости контроля поверхности деталей методами капиллярной дефектоскопии, объёмного контроля методами ультразвукового контроля и рентгенопросвечиванием, герметичности деталей в условиях длительной эксплуатации и обеспечения требований по механическим характеристикам, в том числе по ударной вязкости при отрицательных температурах. Характерной особенностью отливок ЗРУ является их значительная протяженность, наличие толстых стенок и фланцев.

Отливки имеют по несколько тепловых узлов, требующих питания от прибылей, что предопределяет необходимость использования сложной ЛПС. Размеры модельного блока могут достигать габаритных размеров 900 800 700 мм. При использовании воскообразного состава (типа ВИАМ–102) с монолитной конструкцией блока его масса будет достигать величины 150 кг.

Расчёты показали, что дли изготовления отливок ЗРУ по существующей технологии массой ~ 250 кг необходима ОФ с количеством огнеупорных слоёв 20 – 25, а для отливки в 500 кг – не менее 30 слоёв. Ясно, что получение ОФ с такими параметрами приведёт к резкому увеличению расходов формовочных материалов и длительности технологического цикла. Кроме того, увеличивается масса собственно ОФ, что создаёт трудности для выполнения технологических операций при её изготовлении.

Исследования технологических свойств ОФ из плавленого кварца при крупногабаритном литье отдельных корпусов ЗРУ позволили установить следующее. Увеличение количества огнеупорных слоев формы снижает её газопроницаемость, а при температурах выше 1200 °С плавленый кварц начинает деформироваться под нагрузкой, что может привести к искажению контура отливок. В то же время способность пластически деформироваться при высоких температурах и низкий коэффициент термического расширения объясняют высокую термостойкость ОФ из плавленого кварца. Было установлено, что опорный наполнитель в условиях крупногабаритного литья является сильным фактором стабилизации точности размеров отливок.

Проведенные исследования позволили за счёт оптимизации зернового состава плавленого кварца при обсыпке слоёв ОФ, рационального размера сыпучего опорного наполнителя, использования защитных лицевых слоёв покрытия и т.д. разработать техпроцесс изготовления ОФ с уменьшенным количеством слоёв покрытия до 13.

На этапе подготовки ОФ ЗРУ к заливке была разработана двухэтапная схема прокаливания оболочек. На первом этапе прокаливания ОФ без опорного наполнителя при температуре 960 +

+ 40 °С форма загружалась в прокалочную печь при температуре не выше 500 °С и нагревалась со скоростью 100 – 150 °С /ч., после прокаливания охлаждалась вместе с печью до температуры ниже 500 °С и затем извлекалась из печи. На втором этапе ОФ уплотнялась в металлической опоке огнеупорным наполнителем, загружалась в прокалочную печь и нагревалась до температуры 550 + 50 °С. Затем форму извлекали из печи и устанавливали на устройство принудительного охлаждения сжатым воздухом, где в ОФ перед заливкой создавался градиент температур 100 – 150 °С между нижней её частью и верхней. Разработанная схема подготовки крупногабаритных форм отливок ЗРУ к заливке, позволила в 1,5 раза сократить общую длительность технологического цикла прокаливания и дала почти 2-кратную экономию электроэнергии по сравнению страдиционной. Возможность заливки сталью ОФ, охлажденной до температур 350 – 450 °С на толстостенных отливках ЗРУ с требуемым качеством по чистоте поверхности была подтверждена экспериментально.

Разработанная технология получения точных отливок в формах из плавленого кварца с использованием ряда новых технологических решений на промежуточных этапах технологии позволила начать на ВМЗ серийное изготовление стальных корпусов массой от 100кг и до 500 кг.

В настоящее время в России централизовано налажен выпуск плавленого кварца высокого качества для литейного

производства под торговой маркой «Экосилмелур» по

ТУ 5931–002–13803232–03 (г. Санкт–Петербург).

Дата добавления: 2015-08-13 ; просмотров: 653 | Нарушение авторских прав

Читайте в этой же книге: Вакуумно-пленочной формовкой (ВПФ) | Метод прессования форм воздушным потоком | Формовочных смесей | Промышленное апробирование | В металлургии | Применение огнеупорных материалов | Снижение угара при плавке металлов | Переплав стружки цветных | Новые технологии плавки | Энергопотребление предприятий |

| | | следующая страница ==> | |

| Проектирования отливок и изготовления оснастки | | | Организация структуры |

mybiblioteka.su — 2015-2023 год. (0.011 сек.)

Источник: mybiblioteka.su