Пользователь

Регистрация: 13.02.2008

Откуда: Поволжье

Сообщений: 23

В друзьях у: 0

Голосов: 1 / 0

Добавлено: 13.02.2008 20:30:20

Вдруг вылезла проблема пор в изделиях (льем серебро, около 60 кг в месяц). Расследование показало, что восковщицы немеряно используют тальк и крахмал, они то и вызывают поры в отливках. Мотивируют это тем, что иначе у них не проливаются восковки. Инжектора — ваккуумные, воск HOBBEN №110, резинки из каучуковой резины CASTALDO. На уговоры, что надо подбирать давление, температуру и т.д. отвечают, что ничего не помогает, намекают, что человек, который вырезает резинки делает это неправильно. У меня два вопроса к участникам форума:

1. Если заменить тальк молотой слюдой, то где ее взять и какая именно марка нужна? Перерыл весь интернет, меньше чем тонну никто не продает. Может кто знает заветные места?

2. У кого какие мысли по поводу непролива в воске абсолютно всех изделий? Не саботаж ли? (шучу конечно, но эти проблемы уже всех монтировщиков достали).

Литье ювелирных изделий – Профессия Ювелир

Администратор

Регистрация: 07.12.2004

Откуда: Москва

Сообщений: 2032

В друзьях у: 11

Голосов: 77 / 7

Добавлено: 13.02.2008 21:08:09

При возникновении пор в изделиях, особенно в изделиях из серебра, наличие талька или крахмала вряд-ли влияет так же серьезно, как попадание кислорода в зону плавки металла при загрузке (характерно при литье серебра без защитной атмосферы или на установках Indutherm, например) и недостаток вентиляции при выжигании воска из опок (или просто избыток воска в камере прокалочной печи).

Переход с талька на слюду в любом случае улучшит поверхность восковок, а переход с каучуковой резины на силиконовую, вообще поможет уйти от присыпок. По крайней мере, на вакуумном восковом инжекторе (где выпоры не нужны) и с использованием инжекционного воска с добавками, способствующими отделению восковки (например, любого из восков SRS).

Молотая слюда должна быть косметического качества — та, что идет на изготовление теней для век. Можете в Лассо купить, например

Непролив изделий в воске может говорить и о неправильном выборе воска (не знаком с восками Hoben), и о неправильном температурном режиме, и о неправильной литниковой системе. То, что не пролилось в воске, врял-ли прольется в металле, если дело в литниковой системе. Но пока информации недостаточно для выводов и рекомендаций.

Предполагаю, что поры все таки газовые — сыпь и дырочки округлой формы. При высокой вероятности попадания кислорода в расплав, этот газ скорее всего — кислород, выходящий из расплава при кристаллизации. В остальных случаях, это скорее всего сернистый газ. Он образуется из-за разложения гипса при заливке металла в опоку. Причин не так уж много:

1. Перегрев металла (плохой контроль температуры в литейке, завышенные температуры литья и опоки при заливке).

2. Наличие углерода в формомассе (неправильная прокалка опоки, перегруз печи).

3. Плохая формовочная смесь (слишком низкая термостойкость формомассы, она слишком низкого качества — дешевая или просроченная).

В любом случае, подробный анализ всего изложенного Вам поможет. Анализ, проведенный здесь, публично, может помочь не только Вам.

Источник: www.jportal.ru

Деффекты литья и их предупреждение

В современной металлургии существует несколько классификаций брака при литье.

В зависимости от степени изменения и возможности исправления виды дефектов подразделяют на:

- Условный брак. Отливка имеет недостатки, которые не ухудшают ее рабочие качества. Отливка идет в дальнейшую обработку

- Исправимый брак. Дефекты существенны, но поддаются коррекции тем или иным производственным способом. Например, наплавкой. После исправления брака литья деталь также идет в дальнейшую обработку.

- Окончательный брак. Ремонту не подлежит, поскольку это невыполнимо или очень дорого.

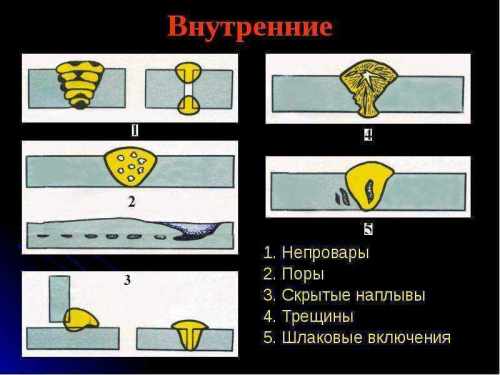

Дефекты литья также делятся по месту их обнаружения. Брак при литье, обнаруженный внутри участка называют внутренним.

Внутренний брак литья

Если же дефект обнаружен при дальнейшей обработке — это внешний брак. По внешнему проявлению различают следующие основные виды дефектов отливок:

Пригар

Это слой формовочных материалов, спекшихся с металлом, прочно присоединенный к поверхности отливки.

Приливы

Это увеличение размеров отливок, не предусмотренное проектом. Разделяются на

- Заливы.- Возникают по линии стыковки частей формы. Возникают из-за несоблюдения размеров моделей и некачественным соединением частей опок

- Подутость, или распор — получаются из-за давления расплава на рыхлую смесь.

- Нарост возникает вследствие размыва формы потоком расплава при заливке.

- Просечки (гребешки, заусенцы) возникают из-за попадания расплава в повреждения формы или стержня.

Дефекты поверхности

Дефекты при литье часто проявляется в виде пороков поверхности. Сюда относятся

Внешние дефекты литья

- Засоры. Массы зерен земли или шлаков. Вызваны ошибками в проектировании форм, непродуманным расположением литников, несоблюдением технологии складирования и перевозки опок.

- Ужимины возникают при сырой формовке, когда слой земли разрывается в месте конденсации жидкости и в образовавшуюся пустоту затекает расплав.

- Спаи, или неслитины, возникают в зоне контакта слоев охладившегося расплава. Из-за недостаточной температуры эти потоки не могут правильно сплавиться.

- Плены возникают при окислении легирующих добавок.

- Морщинистость, или складчатость, заключается в появлении на поверхности разнонаправленных складок из-за скопления значительных объемов углерода.

- Выпот выглядит как большое количество лопнувших пузырьков и вызывается взрывообразным выделением скоплений графита

- Корольки — дефекты, вызванные разбрызгиванием расплава во время заливки. Шарик металла кристаллизуется и не сплавляется с отливкой.

- Коробление отливки возникает вследствие внутренних напряжений из-за неравномерного остывания

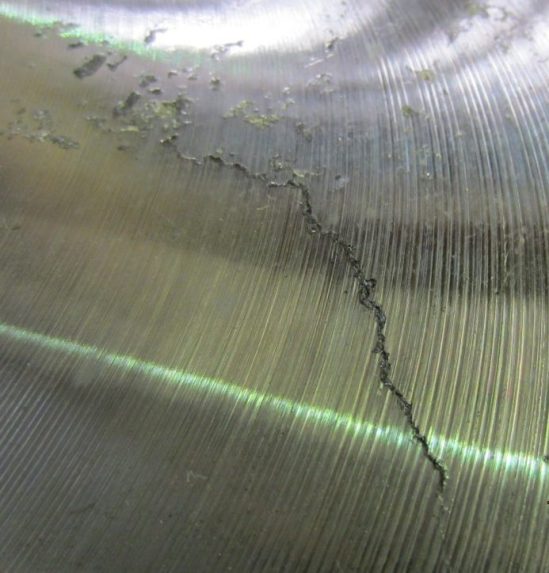

Трещины

Еще один часто встречающийся порок литья — это трещины. Они бывают:

Трещины — деффект литья

- Горячие. Возникают при температуре кристаллизации из-за усадочных напряжений. Приобретают неровный вид.

- Холодные. Возникают при более низких температурах, имеют ровный, прямой профиль.

- Межкристаллические. Свойственны легированным сталям в зонах неметаллических включений.

Газовые дефекты

- Ситовидная пористость — это множество мелких пузырьков в теле детали

- Газовые раковины – каверны большего размера, возникшие из-за выхода и объединения мелких пузырьков.

Изменение структуры металла

Встречается при отливке чугуна, на поверхности детали формируется тонкое включение чугуна другого вида.

Внутренние дефекты

Усадочные пороки возникают ввиду сжатия металла при смене им фазового состояния с жидкого на твердое.

Брак литья

Короблением называется изменение размеров и контуров отливки под влиянием усадочных напряжений. Причинами этого вида брака могут быть нерациональность конструкции отливки (например, разностенность), что приводит к образованию внутренних напряжений; неправильный подвод металла, ухудшающий равномерность его остывания; неправильные состав или температура заливаемого металла, вызывающие чрезмерную усадку; неправильный режим охлаждения отливки и недостаточная податливость формы и стержней.

Газовыми раковинами называются пустоты, расположенные на поверхности или внутри отливки. Форма раковины сферическая или округленная, поверхность гладкая блестящая. Раковины могут быть одиночными или расположенными гнездами различного объема. Раковины обнаруживают в большинстве случаев при механической обработке.

Газовые раковин

Песчаными

раковинами

называются закрытые или открытые раковины, полностью или частично заполненные формовочным материалом. Причины такого брака следующие: местное разрушение и засорение форм при сборке; недостаточная прочность формовочной и стержневой смесей или красок; применение неисправных моделей, что приводит к подрыву формы; неправильное крепление отъемных частей модели; недостаточное крепление выступающих частей формы; слабая или неравномерная набивка формы и стержней; несоответствие размеров знака стержней и формы, что приводит к обжиму формы и ее засорению при сборке; неправильный подвод литниковой системы, что приводит к размыву формы или стержня; обвал формы при установке груза; нетехнологичность конструкции отливки, т. е. наличие в отливке углублений, которые образуют непрочные тонкие выступы и острые углы в форме; недостаточная величина галтели, а также отсутствие или недостаточность литейного уклона в отливке.

Усадочными раковинами

называются открытые или закрытые пустоты в теле отливки, имеющие шероховатую поверхность с грубокристаллическим строением.

Рыхлотами или пористость

называются открытые или закрытые пустоты, полностью или частично заполненные шлаком. Причины такого брака: окисленная и загрязненная шихта и загрязненные флюсы; нестойкие огнеупоры, способствующие обильному выделению шлаков; низкая температура металла и низкая его жидкотекучесть, препятствующие отделению шлака от металла в ковше и литниковой системе; неправильная литниковая система, не отделяющая шлака; разрушение фильтровальной сетки вследствие непрочности стержневой смеси или недостаточной сушки; нерациональное устройство ковшей, дающее плохое отделение шлака; небрежная очистка металла от шлака в ковше перед заливкой и небрежная (с пропуском шлака) заливка металла в формы; нераскисленный металл.

Трещинами горячими и холодными называют разрывы сквозные и несквозные или надрывы в стенах отливок. Поверхность излома в горячих трещинах, поскольку они появляются при высоких температурах, всегда окислена; в холодных трещинах поверхность излома совершенно чистая или покрыта легким цветом побежалости. Трещины обнаруживаются постукиванием, гидропробой и способом магнитной дефектоскопии.

Недолив и спай

. Недолив характеризуется тем, что при заливке конфигурация и размеры отливки остаются частично невыполненными из-за недостаточного заполнения формы металлом. Спай — сквозные или поверхностные с закругленными краями потоки преждевременно застывшего металла.

Причинами такого брака являются: недостаточное количество металла в ковше, низкая температура сплава при заливке и недостаточная жидкотекучесть его; уход металла из формы вследствие неплотной сборки; недостаточная вентиляция формы и стержня, вызывающая повышенное давление газов в форме; недостаточное сечение литниковой системы; нерациональная конструкция отливки из-за наличия слишком тонких незаливающихся стенок.

Дефекты поверхности

. На поверхности отливок из медных сплавов часто наблюдаются червеобразные или осповидные углубления, пятна и оловянносвинцовистые выделения.

Причины образования червеобразных углублений следующие: сравнительно медленное заполнение сплавом полости формы; перегрев жидкого металла с образованием окислов, что способствует выделению окиси цинка и отложению других окислов на поверхности отливки.

Осповидные углубления образуются из-за употребления при плавке чрезмерно большого количества жидкоплавких флюсов, которые попадают из ковша в форму.

Оловянистые выделения образуются вытеснением легкоплавких составляющих из основного раствора в периферийную часть отливки. Черные пятна разных размеров появляются на отливках в том случае, когда в стержневую смесь добавлено излишнее количество муки и патоки.

Ликвация, или неоднократность химического состава по сечению отливки, чаще встречается в алюминиевых, сплавах АлЗ, Ал5, в стальном литье и других из-за высокой температуры заливки, недостаточного перемешивания жидкого металла перед разливкой, избытка присадок, усиливающих склонность к ней.

Причины возникновения дефектов

Основные причины возникновения брака при литье

- Несоблюдение технологии литья: режима заливки и охлаждения, состава шихты и земли, порядка изготовления форм и т.п.

- Усадка металла при кристаллизации

- Ошибки при проектировании формы в целом и литниковой системы в особенности

- Недостаточная газопроводимость формы и нарушение вентиляции отливки

Дефект при усадки металла при кристаллизации

При условии соблюдения норм проектирования, состава смесей и технологических режимов литья производство получит качественную отливку, сведя вероятность брака литья к минимуму.

Отливки из алюминиевых сплавов

Согласно ГОСТ 1583 – 73 литейные алюминиевые сплавы разделены на пять групп (I – V). Наилучшими литейными свойствами обладают сплавы группы I – силумины. Для них характерны хорошая жидкотекучесть, небольшая линейная усадка (0,9 – I %), стойкость к образованию трещин, достаточная герметичность. Силумины марок АЛ2, АЛ4, АЛ9, АК7, АК9, АК12 широко используют в производстве, однако они склонны к образованию грубой крупнозернистой эвтектики в структуре отливки и растворению газов.

Сплавы группы II (так называемые «медистые силумины») также нередко отливают в кокиль. Эти сплавы, обладающие хорошими литейными свойствами и большей прочностью, чем силумины группы I, менее склонны к образованию газовой пористости в отливках.

Сплавы групп III – V имеют более низкие литейные свойства по сравнению со сплавами групп I и II – пониженную жидкотекучесть, повышенную усадку (до 13%), склонны к образованию трещин, рыхлот и пористости в отливках. Получение отливок из сплавов III—V групп сопряжено со строгим соблюдением технологических режимов для обеспечения хорошего заполнения формы и питания отливок при затвердевании. Предлагаем изготовить металлические детали по вашему эскизу!

Все литейные алюминиевые сплавы в жидком состоянии интенсивно растворяют газы и окисляются. При их затвердевании газы выделяются из раствора и образуют газовую и газоусадочную пористость, которая снижает механические свойства и герметичность отливок. Образующаяся на поверхности расплава пленка оксидов при заполнении формы может разрушаться и попадать в тело отливки, снижая ее механические свойства и герметичность. При высоких скоростях движения расплава в литниковой системе пленка оксидов, перемешиваясь с воздухом, образует пену, которая попадает в полость формы, приводя к образованию дефектов в теле отливки.

Температуру заливки расплава в кокиль назначают в зависимости от химического состава и свойств сплава, толщины стенки отливки и ее размеров. Для силуминов типа АЛ2, AJI4, АЛ9 ее принимают о пределах 700 – 750оС, для сплавов с широким интервалом затвердевания, в частности для сплавов типа АЛ19, обладающих пониженной жидкотекучестью, – в пределах 720 – 770оС.

Продолжительность выдержки отливки в кокиле назначают с учетом ее размеров и массы. Обычно отливки охлаждают в форме до температуры около 400оС.

Источник: nicespb.ru

Дефекты литья

Технология получения изделий из металла литьем известна человечеству более четырех тысячелетий. Металлические предметы — оружие, инструменты, украшения, утварь — составляли существенную часть рукотворного окружения человека.

И с первых же отливок мастеров-металлургов начали преследовать дефекты литья. В древности способы борьбы с дефектами при литье находили интуитивно. Современная металлургия применят для этого научный подход.

Классификация дефектов отливок

В современной металлургии существует несколько классификаций брака при литье.

В зависимости от степени изменения и возможности исправления виды дефектов подразделяют на:

- Условный брак. Отливка имеет недостатки, которые не ухудшают ее рабочие качества. Отливка идет в дальнейшую обработку

- Исправимый брак. Дефекты существенны, но поддаются коррекции тем или иным производственным способом. Например, наплавкой. После исправления брака литья деталь также идет в дальнейшую обработку.

- Окончательный брак. Ремонту не подлежит, поскольку это невыполнимо или очень дорого.

Дефекты литья также делятся по месту их обнаружения. Брак при литье, обнаруженный внутри участка называют внутренним.

Если же дефект обнаружен при дальнейшей обработке — это внешний брак.

По внешнему проявлению различают следующие основные виды дефектов отливок:

Пригар

Это слой формовочных материалов, спекшихся с металлом, прочно присоединенный к поверхности отливки.

Приливы

Это увеличение размеров отливок, не предусмотренное проектом. Разделяются на

- Заливы.- Возникают по линии стыковки частей формы. Возникают из-за несоблюдения размеров моделей и некачественным соединением частей опок

- Подутость, или распор — получаются из-за давления расплава на рыхлую смесь.

- Нарост возникает вследствие размыва формы потоком расплава при заливке.

- Просечки (гребешки, заусенцы) возникают из-за попадания расплава в повреждения формы или стержня.

Дефекты поверхности

Дефекты при литье часто проявляется в виде пороков поверхности. Сюда относятся

- Засоры. Массы зерен земли или шлаков. Вызваны ошибками в проектировании форм, непродуманным расположением литников, несоблюдением технологии складирования и перевозки опок.

- Ужимины возникают при сырой формовке, когда слой земли разрывается в месте конденсации жидкости и в образовавшуюся пустоту затекает расплав.

- Спаи, или неслитины, возникают в зоне контакта слоев охладившегося расплава. Из-за недостаточной температуры эти потоки не могут правильно сплавиться.

- Плены возникают при окислении легирующих добавок.

- Морщинистость, или складчатость, заключается в появлении на поверхности разнонаправленных складок из-за скопления значительных объемов углерода.

- Выпот выглядит как большое количество лопнувших пузырьков и вызывается взрывообразным выделением скоплений графита

- Корольки — дефекты, вызванные разбрызгиванием расплава во время заливки. Шарик металла кристаллизуется и не сплавляется с отливкой.

- Коробление отливки возникает вследствие внутренних напряжений из-за неравномерного остывания

Трещины

Еще один часто встречающийся порок литья — это трещины. Они бывают:

- Горячие. Возникают при температуре кристаллизации из-за усадочных напряжений. Приобретают неровный вид.

- Холодные. Возникают при более низких температурах, имеют ровный, прямой профиль.

- Межкристаллические. Свойственны легированным сталям в зонах неметаллических включений.

Газовые дефекты

- Ситовидная пористость — это множество мелких пузырьков в теле детали

- Газовые раковины – каверны большего размера, возникшие из-за выхода и объединения мелких пузырьков.

Изменение структуры металла

Встречается при отливке чугуна, на поверхности детали формируется тонкое включение чугуна другого вида.

Внутренние дефекты

Если при этом размеры детали сократились больше допустимого, применяется наплавка тонкого слоя металла, доводящего размеры до требуемых и, как правило, улучшающего свойства заготовки.

Ультразвуковой неразрушающий метод контроля

Внутренний брак обнаруживается методами неразрушающего контроля. Иногда, если причина образования дефектов — внутренние напряжения, их удается снять путем нагрева и охлаждения по специальной методике. К сожалению, чаще внутренний брак литья исправлению не подлежат.

Источник: tsvetmet.wordpress.com