«РД 32 ЦВ 082-2018. Общее руководство по ремонту «Тележки трехэлементные грузовых вагонов со скользунами постоянного контакта с осевой нагрузкой 23,5 тс моделей 18-578 и 18-9771» (утв. Распоряжением ОАО «РЖД» от 23.11.2018 N 2471/р) (ред. от 18.06.2020)

Документ утратил силу или отменен

3. Основные технические данные тележек

3.1. Основные технические характеристики при изготовлении тележек модели 18-578 и 18-9771 приведены в таблице 3.1 и показаны на рисунке 1.

База тележки, мм

Статический прогиб рессорного подвешивания под массой брутто вагона, мм

Статический прогиб под тарой, мм

Конструкционная скорость движения, км/ч

Высота пружин рессорного комплекта в свободном состоянии, мм

Средний диаметр наружной пружины, мм

Средний диаметр внутренней пружины, мм

Диаметр прутка пружин, мм:

Число витков пружин:

Масса пружины, кг, не менее:

Диаметр подпятникового места, мм

Завал мертвой точки

Глубина подпятникового места, мм

Диаметр подпятника под чашу, мм

Глубина подпятника с чашей

Габарит вписывания по ГОСТ 9238

Расстояние от головки рельса до опорной поверхности подпятника в свободном состоянии, мм

Габаритные размеры тележек, мм:

Масса тележки, кг

без опорной балки авторежима

с опорной балкой авторежима

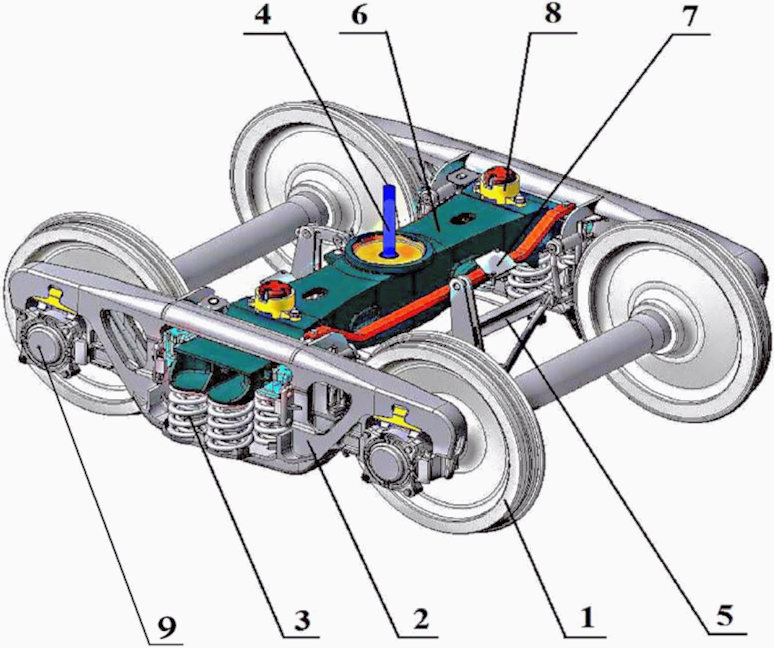

1 — Колесная пара; 2 — Боковая рама; 3 — Рессорное

подвешивание; 4 — Шкворень; 5 — Тормозная рычажная передача;

6 — Надрессорная балка; 7 — Балка опорная авторежима;

8 — Скользун; 9 — Буксовый узел

Рисунок 1 — Общий вид тележек моделей 18-578 и 18-9771

3.2. Составные части тележки модели 18-578 и 18-9771

Тележки модели 18-578 и 18-9771 — это двухосные трехэлементные тележки типа 2 по ГОСТ 9246 для грузовых вагонов железных дорог колеи 1520 мм со скользунами постоянного контакта с осевой нагрузкой 230,5 (23,5) кН (тс).

Составными частями приведенных тележек являются:

две боковые рамы — литые;

надрессорная балка — литая;

рессорное подвешивание — центральное, пружинное с клиновыми гасителями колебаний;

две колесные пары — РУ1Ш-957-Г или РУ1-957-Г ГОСТ 4835 ;

колеса диаметром 957 мм по ГОСТ 10791 ;

буксовый узел типа 1 по ОСТ 24.153.12 с цилиндрическими роликовыми подшипниками — 6 класса точности 36-42 726 Е2М и 36-232 726 Е2М по ТУ ВНИПП.048-1-00 или ТУ ВНИПП.072-01;

тормоз — колодочный с односторонним нажатием тормозных колодок на колесные пары;

триангель тормозной рычажной передачи по ГОСТ 4686 ;

при оборудовании вагона автоматическим регулятором режимов торможения на одной из тележек, подкатываемых под вагон, устанавливают опорную балку авторежима.

3.3. Описание и работа составных частей тележки

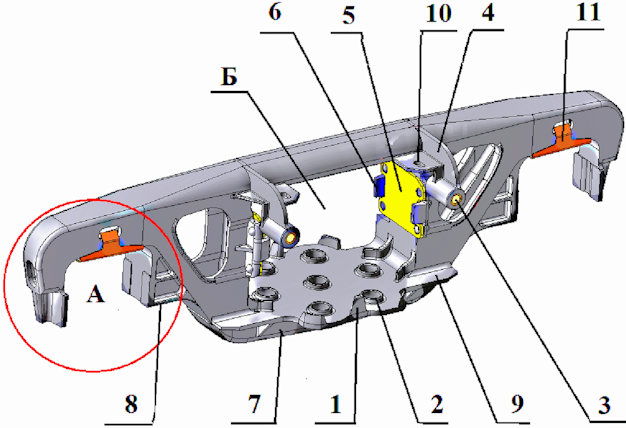

3.3.1. Рама боковая

Рама боковая, показанная на рисунке 2, изготовленная для тележки модели 18-578 по чертежу 578.00.019-0 или для тележки модели 18-9771 по чертежу ЧЛЗ-100.00.002-05 и предназначена для восприятия нагрузок, передаваемых от кузова вагона, передачи их на колесные пары, а также для размещения рессорного комплекта. Рама боковая представляет собой отливку, в средней части которой расположен проем «Б» для размещения рессорного комплекта, а по концевым частям буксовые проемы «А» для установки колесных пар.

Нижняя часть рессорного проема образует опорную плиту 7 с размещенными на ней бонками 2 и буртами 1 для установки пружин рессорного комплекта. На вертикальных стенках рессорного проема выполнены площадки, к которым заклепками приклепаны неподвижные фрикционные планки 5. Упоры 6 служат для ограничения поперечных перемещений фрикционных клиньев.

С внутренней стороны боковой рамы опорная плита 7 переходит в предохранительные полки 9, являющиеся опорами для наконечников триангелей в случае обрыва подвесок, которыми триангели подвешены к кронштейнам 4 боковой рамы. В кронштейны 4 в целях предотвращения их износа установлены износостойкие втулки 3. Полки 10 с овальными отверстиями служат опорами для балки авторежима. На опорные поверхности буксовых проемов «А» установлены сменные износостойкие скобы 11. В нижней части приливов внутренних боковых челюстей имеются рифленые площадки 8, на которые опираются домкраты при техническом обслуживании тележки.

а) боковая рама тележки модели 18-9771

б) боковая рама тележки модели 18-578 в сборе

1 — Бурт; 2 — Бонка; 3 — Износостойкие втулки; 4 — Кронштейн; 5 — Неподвижная фрикционная планка; 6 — Упоры; 7 — Опорная плита; 8 — Рифленая площадка; 9 — Предохранительная полка; 10 — Полка; 11 — Износостойкая скоба; «А» — Буксовый проем; «Б» — рессорный проем

Рисунок 2 — Рама боковая

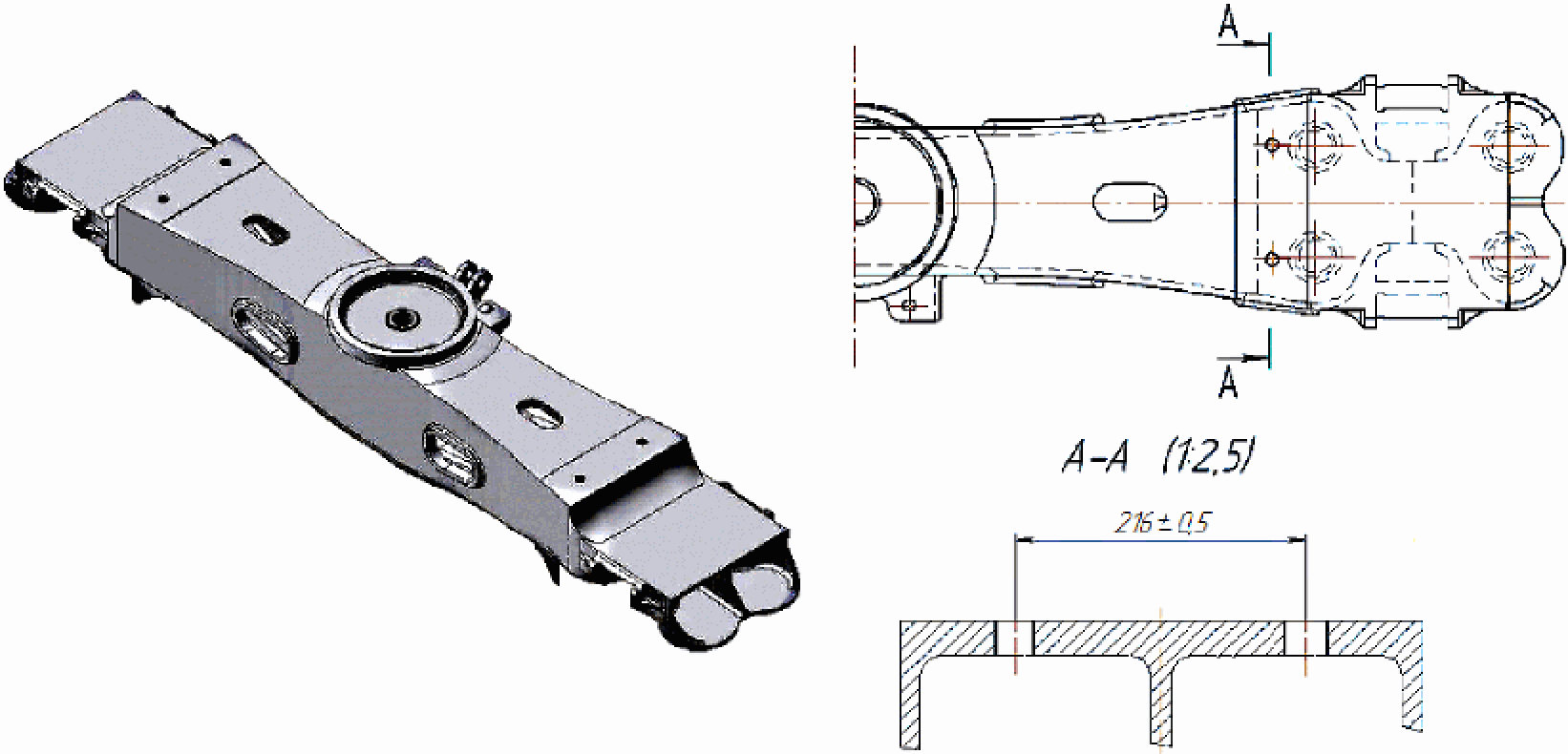

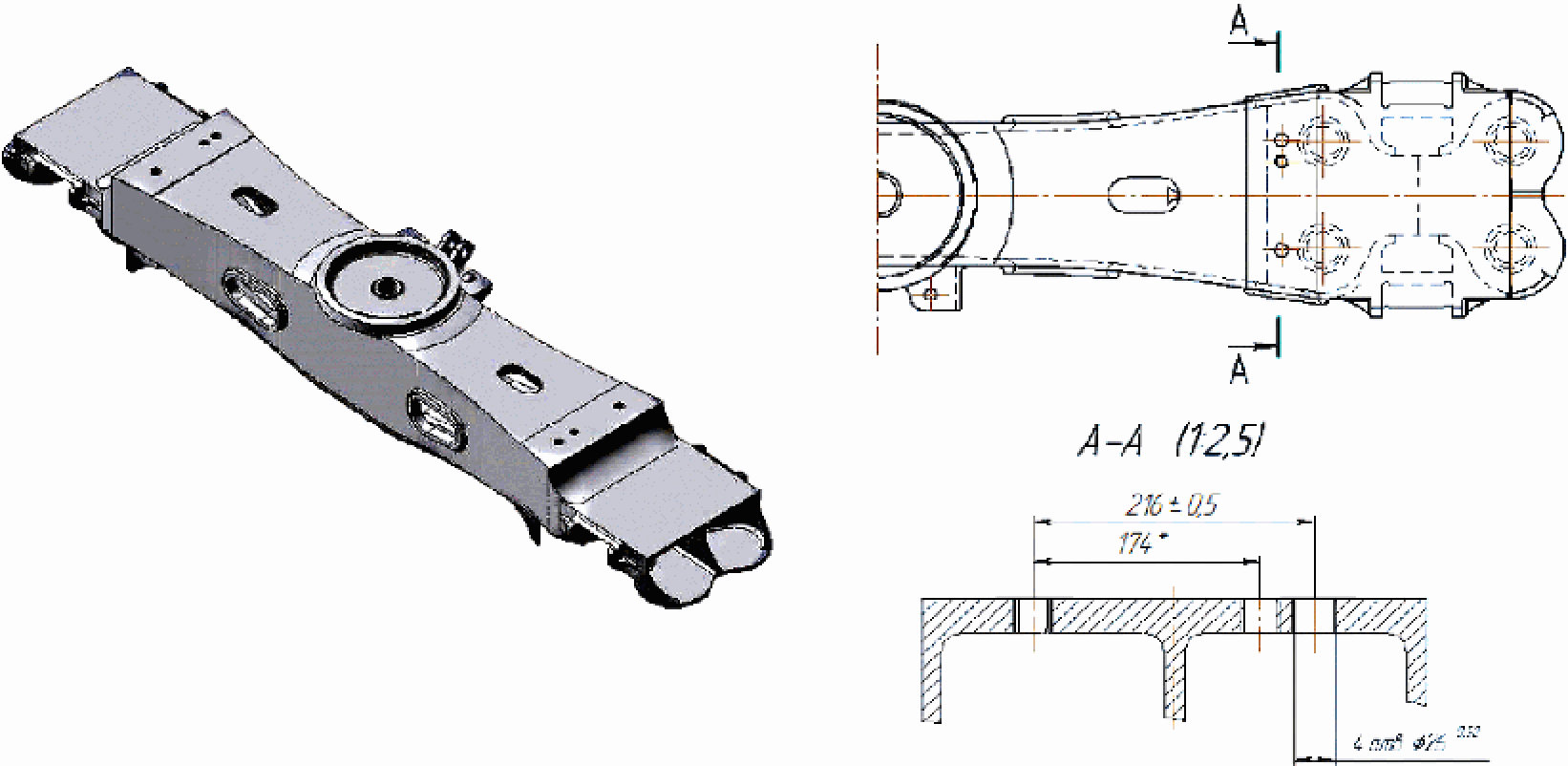

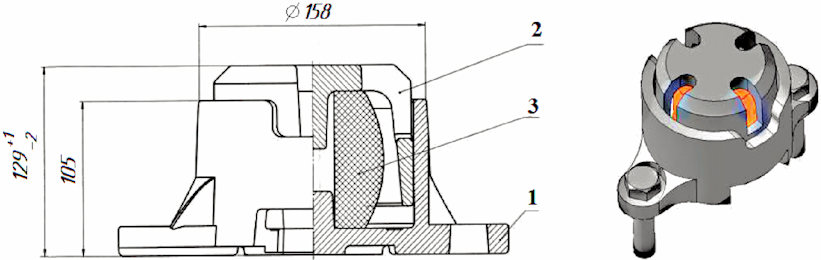

3.3.2. Балка надрессорная

Балка надрессорная, показанная на рисунке 3, изготовленная для тележки модели 18-9771 по чертежу 9771-06.01.00.000 или изготовленная для тележки модели 18-578 по чертежам 578.00.010-4 и М1826.00.001 (с дополнительными отверстиями) служит для передачи нагрузки на рессорные комплекты и представляет собой отливку коробчатого сечения с отлитым подпятником и установленными на ней скользунами в зависимости от исполнения тележки.

Надрессорная балка изготовленная по чертежу

9771-06.01.00.000

Надрессорная балка изготовленная по чертежу М 1826.00.001

Рисунок 3 — Надрессорная балка

Для защиты от износа подпятник оборудуется износостойкими элементами. В тележку модели 18-578 предусмотрена установка износостойкой прокладки по чертежу 100.00.027-0 и чаши по чертежу 578.00.012-1, а в тележку модели 18-9771 предусмотрена установка износостойкой прокладки по чертежу М1698.01.005.

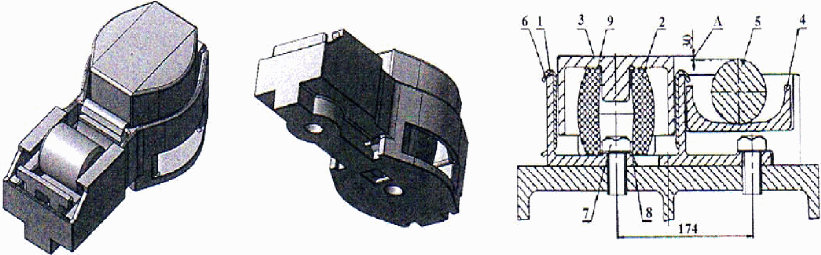

На опорные площадки надрессорной балки тележки модели 18-578 (согласно проекту М1826.00.000) и 18-9771 устанавливаются скользуны модели ВМ 003.000, показанные на рисунке 4.

На опорные площадки надрессорной балки тележки модели 18-578 не переоборудованной по проекту М1826.00.000 устанавливаются упруго-катковые скользуны по чертежу 578.00.020-0, приведенные на рисунке 4.

Скользуны, показанные на рисунке 4, предназначены для гашения боковых колебаний кузова вагона, ограничения виляния тележки и повышения устойчивости движения вагона.

а) Скользун ВМ 003.000

1 — Корпус; 2 — Колпак; 3 — Упругий элемент

б) Упруго-катковый скользун 578.00.020-0

1 — Корпус; 2 — Упругий элемент; 3 — Колпак; 4 — Вкладыш;

5 — Ролик; 6 — Износостойкие элементы; 7 — Болты;

8 — Стопорные шайбы; 9 — Регулировочные прокладки

Рисунок 4 — Скользуны тележек модели 18-578 и 18-9771

Крепление скользунов ВМ 003.00 осуществляется по проекту М1826.00.000 при помощи болтов, гаек самостопорящихся с неметаллической вставкой и шайб на опорные площадки надрессорной балки.

Крепление скользунов 578.00.020-0 осуществляется при помощи болтов и стопорных шайб. Усилие затяжки крепежа 260 (25). 310 (30) Н-м (кгс-м).

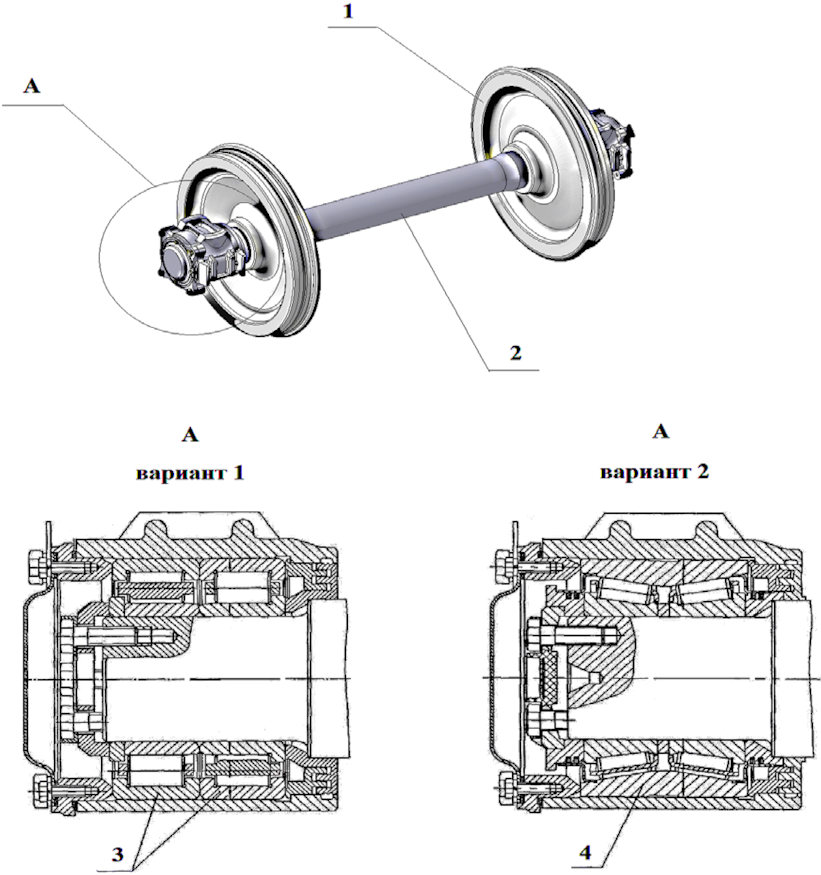

3.3.4. Колесная пара

Колесная пара с буксовыми узлами, показанная на рисунке 5, состоит из оси 2 и двух колес 1 с диаметром по кругу катания 957 мм.

1 — Колесо; 2 — Ось; 3 — Подшипник 36-42 726 Е2М;

4 — Подшипник TBU 130×250

Рисунок 5 — Колесная пара с буксовыми узлами

В колесной паре применена ось РУ1Ш или РУ1 ГОСТ 30237.

Колесные пары, подкатываемые под тележку должны соответствовать требованиям «Руководящего документа по ремонту и техническому обслуживанию колесных пар с буксовыми узлами грузовых вагонов магистральных железных дорог колеи 1520 (1524) мм» РД ВНИИЖТ 27.05.01-2017.

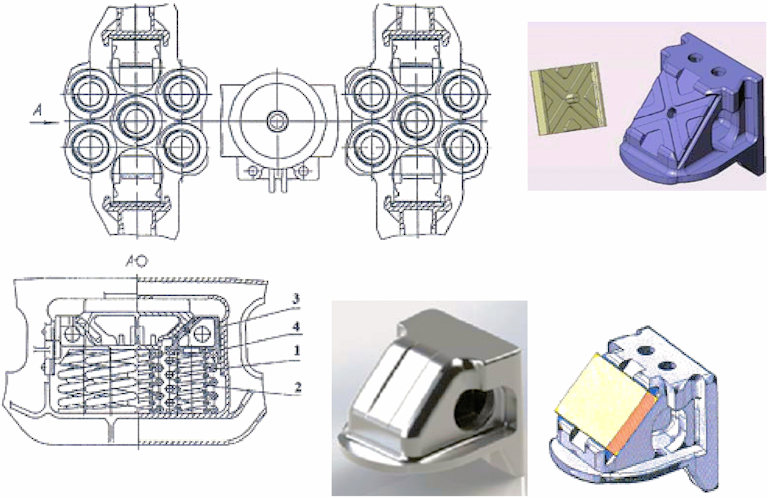

3.3.5. Рессорное подвешивание

Рессорное подвешивание, показанное на рисунке 6, включает в себя два рессорных комплекта, установленных в центральных проемах боковых рам. Один рессорный комплект включает в себя семь двойных витых цилиндрических пружин 1 и 2 и два фрикционных клина 3 гасителя колебаний, которые показаны на рисунке 6.

Фрикционные клинья располагаются в клиновых проемах надрессорной балки и взаимодействуют с наклонными поверхностями надрессорной балки, а вертикальными поверхностями с подвижными фрикционными планками, которые в свою очередь взаимодействуют с фрикционными планками 4 установленными на боковой раме, как показано на рисунке 6.

1 — Пружина наружная; 2 — Пружина внутренняя;

3 — Фрикционный клин; 4 — Планка фрикционная

Рисунок 6 — Рессорное подвешивание и фрикционный клин

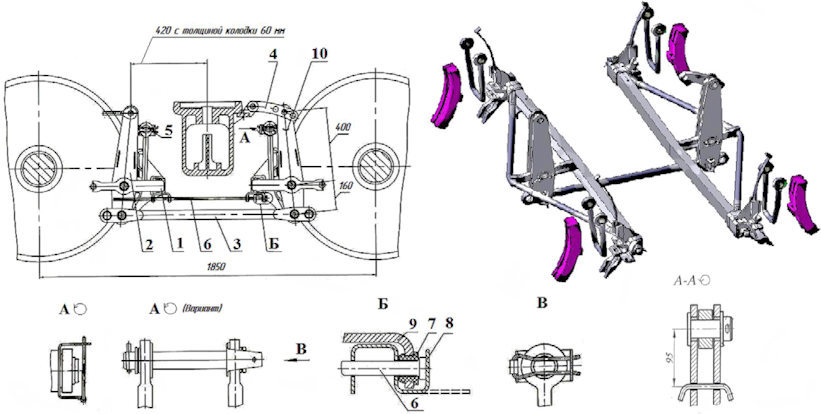

3.3.6. Передача тормозная рычажная

Тормозная рычажная передача, показанная на рисунке 7, состоит из двух триангелей 1 по ГОСТ 4686 , которые при помощи подвесок и осей соединены с кронштейнами боковых рам, двойных вертикальных рычагов 2, соединенных затяжкой 3 и серьгой мертвой точки 4.

1 — Триангель; 2 — Рычаг; 3 — Затяжка; 4 — Серьга мертвой

точки; 5 и 10 — Предохранитель; 6 — Устройство направленного

отвода колодок; 7 — Втулка; 8 — Скоба; 9 — Кронштейн.

Рисунок 7 — Тормозная рычажная передача тележки

Наличие нескольких отверстий в серьге мертвой точки и затяжке позволяет регулировать тормозную рычажную передачу по мере износа тормозных колодок и переточках колес. С целью исключения потери осей (валиков) предусмотрена постановка шплинтов со стороны головок в отверстия планок, приваренных к вертикальным рычагам. Для исключения потери оси подвески триангеля предусмотрено специальное предохранение 5. В вертикальном рычаге со стороны державки мертвой точки предусмотрено предохранение 10 от западания серьги мертвой точки В тормозной рычажной передаче предусмотрено использование композиционных тормозных колодок.

Допускается установка чугунных тормозных колодок при особых условиях эксплуатации кроме вагонов для перевозки опасных грузов.

Тормозная рычажная передача тележки модели 18-578 оборудована устройством 6 направленного отвода колодок от колес при отпущенном тормозе, обеспечивающим равномерный износ колодок (в тележке модели 18-9771 конструкторской документацией устройство направленного отвода колодок от колес не предусмотрено).

В отверстия кронштейнов этого устройства установлены износостойкие полимерные втулки 7. Скобы 8 подгибаются к головкам стержней и служат их предохранением от выпадения.

В шарнирные соединения рычагов с триангелями, затяжками и державкой мертвой точки установлены износостойкие втулки, изготовленные из композиционного прессовочного материала КПМ У 2292-011-56867231-2007.

В отверстиях подвесок триангеля установлены полимерные втулки, изготовленные по чертежу 194.40.035-0 или Т258.00.02.

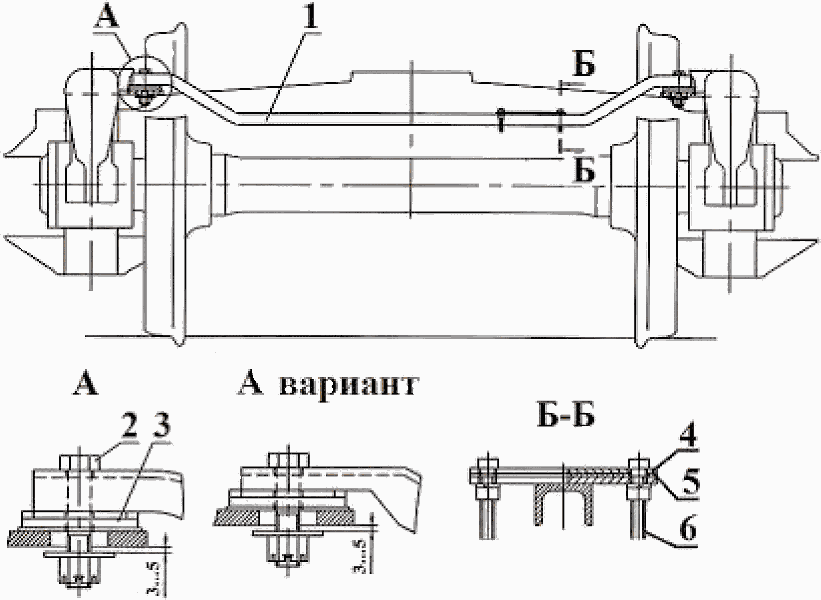

3.3.7. Балка опорная для авторежима

Балка опорная 1, показанная на рисунке 8, устанавливается на специальные полки боковых рам. Для крепления и фиксации балки используются болты 2. С целью обеспечения свободного перемещения балки, полки боковых рам имеют овальные отверстия, а между полкой рамы и шайбой болта предусмотрен зазор от 3 до 5 мм.

1 — Балка опорная; 2 — Болты; 3 — Резинометаллические

элементы; 4 — Планка контактная; 5 — Планка регулировочная;

Рисунок 8 — Балка опорная для авторежима

Под концевые части балки опорной на полки боковой рамы установлены резинометаллические элементы 3. Планки контактная 4 и регулировочная 5 крепятся на опорной балке болтами 6. Регулировочные планки служат для обеспечения зазора между контактной планкой и упором авторежима.

3.4. Основные детали тележки, устанавливаемые при выполнении ремонтных работ, изготавливаются из следующих материалов:

боковые рамы — сталь 20ГЛ, 20ГФЛ, 20ГТЛ ОСТ 32.183-2001, ГОСТ 32400 ;

надрессорная балка — сталь 20ГЛ, 20ГФЛ, 20ГТЛ ОСТ 32.183-2001, ГОСТ 32400 ;

фрикционный клин — чугун марки ВЧ 120 ТУ 4111-101-07518941, чугун СЧ 35 ГОСТ 1412 ;

колесо цельнокатаное — сталь по ГОСТ 10791 ;

ось вагонная — сталь марки ОС ГОСТ 4728 ; ТУ 3100-069-01124328;

пружины рессорного комплекта — сталь 55РП, 55ПП по ГОСТ 14959 или по ТУ 1150-019-71613522-2009;

корпус скользуна — сталь 20ФЛ К30 ГОСТ 977 ;

колпак упорный, колпак скользуна — сталь 20ФЛ К30 ГОСТ 977 ;

распорка триангеля, наконечник триангеля, корпус буксы — сталь 15Л, 20Л ГОСТ 977 ;

износостойкие элементы боковой рамы и надрессорной балки, контактная планки рессорного комплекта — сталь 30ХГСА ГОСТ 11269 или стали 25ХГСА ГОСТ 11269 ;

втулка устройства направленного отвода колодок — ПТГФ-1000 ТУ 2294-004-018563945;

несущие детали тормозной рычажной передачи, балка авторежима — сталь 09Г2, 09Г2С ГОСТ 19281 ;

стержень устройства направленного отвода колодок — сталь 60С2 ГОСТ 14959.

накладка на клин АПИ-4;

втулка в кронштейн боковой рамы по чертежу 194.00.054-0;

вкладыш скользуна по чертежу 578.00.020-0;

втулка подвески тормозного башмака — полимерные втулки, изготовленные по чертежу Т258.00.02 или по чертежу 194.40.035-0.

Новые детали, поступающие на предприятие для ремонта тележек и замены отбракованных, должны иметь документ о качестве завода-изготовителя, а подлежащие обязательному подтверждению соответствия — сертификат (декларация) соответствия.

Источник: e-ecolog.ru

Установка поршня четвертого цилиндра в положение вмт такта сжатия

Верхняя мёртвая точка (она же ВМТ) — это наивысшая точка, в которой поршень может находиться относительно оси коленвала. Но так как двигатели могут иметь разную конструкцию и расположение, самым корректным будет определение, что ВМТ это “положение поршня, в котором любая его точка находится на максимальном расстоянии от оси вращения коленчатого вала”.

Проходя рабочий цикл поршень дважды попадает в ВМТ — в конце тактов сжатия и выпуска. По умолчанию за ВМТ принимается положение поршня в конце такта сжатия.

Рабочий цикл поршня

Когда нужно определять

Установка поршня цилиндра в ВМТ используется при процедуре определения угла опережения зажигания, замене ремня и/или шкивов ГРМ, регулировке зазора в механизме привода клапанов.

Также она необходима при регулировке фаз газораспределения (углов открытия и закрытия впускных и выпускных клапанов, углов опережения подачи, углов открытия пусковых клапанов и золотников управления пуском).

Эта процедура обязательно проводится при ремонтах двигателя с его разборкой (например, при капитальном ремонте).

Зачем нужна

Для чего нужная эта точка? Мотор – сложная система взаимодействующих элементов. Для соблюдения точной последовательности работы каждой детали, они отрегулированы специальным образом на заводе. Для регулировки, при сборке (или после ремонта) по ВМТ цилиндра настраивают работу системы газораспределения.

При нахождении поршня первого цилиндра в ВМТ, его впускные и выпускные клапаны закрыты полностью, остается только небольшой зазор (на расширение) между клапаном и коромыслом. Таким же образом регулируют остальные клапаны. Нахождение ВМТ поршней необходимо для регулировки моторов после ремонта или по графику ТО.

Как определяется ВМТ

По умолчанию установка ВМТ производится для поршня первого цилиндра. Для этого используются метки на корпусе двигателя и метки на шкивах коленчатого и распределительного валов. Также есть метки ВМТ на маховике, а в дизельном двигателе часто и на ТНВД. Если метки не совпадают, то нужно аккуратно прокрутить коленвал ключом по часовой стрелке.

Метка для выставления ВМТ на маховике

Метка для ВМТ на шкиве распредвала

Установка поршня первого цилиндра в положение ВМТ

При проведении работ, связанных со снятием ремня привода распределительного вала (ГРМ), может нарушиться установка фаз газораспределения, чтобы этого не произошло, поршень 1-го цилиндра устанавливают в положение ВМТ (верхняя мертвая точка) такта сжатия. При нарушении фаз газораспределения двигатель не будет устойчиво и работать должным образом.

Выставляйте ВМТ по метке на шкиву распределительного вала (при установке по меткам на маховике или шкиву коленчатого вала в этом положении может стоять поршень либо 1-го, либо 4-го цилиндра). После этого обязательно убедитесь в совмещении меток на маховике или на зубчатом шкиву коленчатого вала (если снят шкив привода генератора). Если метки на маховике или шкиву коленчатого вала не совпали, значит нарушена установка фаз газораспределения (поршень 1-го цилиндра не установлен в ВМТ). В этом случае необходимо снять ремень привода распределительного вала и провернуть коленчатый вал до совмещения меток. В а ж н о! Проворачивайте коленчатый вал исключительно за болт крепления шкива (запрещается проворачивать коленчатый вал за сам шкив распределительного вала).

СОВЕТ Поскольку коленчатый вал неудобно проворачивать за болт крепления к нему шкива, можно сделать это одним из двух способов

- Включите любую передачу (лучше если это будет IV) и медленно переместите автомобиль до совмещения метки на шкиву распределительного вала с меткой на задней крышке ремня привода распределительного вала.

- Включите любую передачу и вывесите одно переднее колесо. Далее поворачивайте вывешенное колесо до совмещения метки на шкиву распределительного вала с меткой на задней крышке ремня привода распределительного вала.

Что будет если ВМТ установлена неправильно

Когда поршень первого цилиндра правильно установлен в ВМТ такта сжатия, клапаны этого цилиндра полностью закрыты. В это время второй и третий цилиндры находятся в НМТ (нижней мертвой точке), а их клапаны полностью открыты.

Поэтому если установить ВМТ неправильно, то нарушатся фазы газораспределения и двигатель будет работать неправильно. При сильном нарушении машина не будет заводиться. Если поршень установлен с небольшим отклонением от ВМТ, то двигатель будет работать нестабильно: уменьшается его мощность, появляются стуки, вибрация, повышенный расход топлива, ускоренный износ элементов цилиндро-поршневой группы и слабая реакция на педаль газа.

Метки ВМТ Ваз 2110 2114 8 клапанов

Метки ВМТ находятся на зубчатом шкиву распределительного вала (выступ) и на задней крышке ремня привода распределительного вала (усик).

Кроме того, метки находятся на маховике (риска) и на шкале заднего щитка картера сцепления (треугольный вырез). Для наглядности снята коробка передач.

Дополнительно метки находятся на зубчатом шкиву коленчатого вала (точка) и крышке масляного насоса (треугольный вырез). Эти метки видны только при снятом шкиву привода генератора.

Вам потребуются: накидной ключ «на 17», торцовый ключ «на 10». 1. Отсоедините провод от клеммы «–» аккумуляторной батареи.

2. Установите рычаг переключения передач в нейтральное положение, подложите под колеса автомобиля упоры.

3. Снимите правое переднее колесо и правый брызговик моторного отсека.

4. Откройте капот и выверните три винта крепления передней крышки ремня привода распределительного вала. Обратите внимание: винтами бокового крепления крышки также закреплены держатели проводов. Снимите переднюю крышку.

5. Проверните коленчатый вал за болт крепления к нему шкива привода генератора до совпадения меток на шкиву распределительного вала и задней крышке.

6. Выньте заглушку из отверстия в картере сцепления и проверьте совпадение меток на маховике.

Определение положения поршня дизеля в верхней мертвой точке

Поршень имеет два характерных положения: верхнее положение, когда расстояние между поршнем и крышкой минимальное, называется верхней мертвой точкой (в. м. т.), и нижнее, когда это расстояние максимальное, — нижней мертвой точкой (н. м. т.). Разница между этими характерными точками составляет 180° поворота коленчатого вала.

Основные положения поршня служат началом отсчета для всех конструктивных регулировок дизеля. Приспособление для определения верхней мертвой точки имеется в комплекте инструмента и приспособлений к каждому дизель-генератору. Отсчет градусов поворота коленчатого вала ведется по ведущему диску муфты, который имеет градуировку от 0 до 360°. Здесь же нанесены метки в. м. т. поршней, расположенные по порядку работы цилиндров.

Градуировка диска и нанесение меток в. м. т. осуществляются на заводе; в эксплуатации иногда приходится уточнять правильность установки стрелки, от которой ведется отсчет положени i коленчатого вала. Обычно эта операция выполняется после ре монта дизеля.

Приспособление для проверки в. м. т. состоит из индикатора, кронштейна и штока. Шток через индикаторный канал вводят в цилиндр до упора в головку поршня (индикаторный кран при этом должен быть снят). Перемещение поршня при проворачивании коленчатого вала передается штоку и фиксируется индикатором, установленным на кронштейне. Поставив приспособление, необходимо повернуть коленчатый вал дизеля до полной остановки стрелки индикатора, который после этого устанавливают с натягом 5—6 мм, а цифру «нуль» шкалы индикатора необходимо совместить со стрелкой.

Для того чтобы выбрать зазоры в приводе распределительного вала коленчатый вал поворачивают вначале против направления его вращения до тех пор, пока шток приспособления не переместится на 3—4 мм, а затем по направлению вращения до тех пор, когда индикатор покажет 1,5—2,00 мм (например, 1,80 + 0,02 мм) до нулевого положения. В этот момент на диске муфты отмечается положение стрелки.

Затем коленчатый вал дизеля поворачивают по направлению вращения так, чтобы шток приспособления переместился на 3—4 мм от нулевого положения (при этом поршень пройдет

в. м. т.), а потом, выбирая зазоры, против направления вращения так, чтобы стрелка индикатора приспособления не доходила 1,50— 2,00 м (в данном случае 1,80 + 0,02 мм) до нулевого положения, и отмечают на диске муфты положение стрелки. Верхнюю мертвую точку находят делением пополам расстояния между полученными отметками на диске муфты.

Двигатель Z19DT(H)

40. Двигатель Z19DT — необходимо провернуть коленчатый вал до совмещения меток на шкиве распределительного вала и на кожухе ГРМ (см. сопр. иллюстрацию).

41. Двигатель Z19DTH — для проверки необходимо предварительно вывернуть 2 резьбовые пробки спереди и сзади на корпусе распределительных валов и ввернуть вместо них специальные регулировочные оправки Opel-EN-46789 (со стороны впускных клапанов) и EN-46789-100 (со стороны выпускных клапанов). Проверните коленчатый вал так, чтобы регулировочные оправки зафиксировались в распределительных валах.

42. Установите фиксатор коленчатого вала EN-46788 (см. сопр. иллюстрацию), для чего выверните болт (стрелка) масляного насоса и установите вместо него специальную крепежную шпильку. Установите фиксатор на шестерне коленчатого вала и закрепите его на шестерне болтом и гайкой на крепежной шпильке.

43. Если при установленном инструменте метки ВМТ на шкиве распределительного вала и корпусе распределительных валов совпадают, то фазы распределения отрегулированы правильно. В противном случае снимите зубчатый ремень и произведите соответствующую регулировку — данную операцию рекомендуется поручить специалистам СТО.

44. По окончании выполнения проверки установите на место снимавшиеся компоненты. Не забывайте устанавливать крышку двигателя ().

Двигатель Z18XE

10. Снимите верхнюю крышку двигателя ().

11. Снимите воздухоочиститель ().

12. Снимите верхнюю крышку зубчатого ремня (см. сопр. иллюстрацию), для чего отпустите 3 крепежных болта.

13. Поверните шкив коленчатого вала в направлении вращения двигателя (по часовой стрелке) так, чтобы совпали метки на шкиве и блоке двигателя (см. сопр. иллюстрацию) — при этом также должны совпасть метки на зубчатых колесах распределительных валов. Теперь поршень первого цилиндра находится в ВМТ такта сжатия. На СТО компании Opel для более точного определения положения ВМТ между зубчатыми колесами распределительных валов устанавливают приспособление КМ-852.

При несовпадении меток зубчатых колес ГРМ необходимо провести регулировку фаз распределения для чего необходимо снять зубчатый ремень ().

14. По окончании выполнения проверки установите на место снимавшиеся компоненты. Установка производится в обратном порядке.

Источник: rezina48.ru

Как установить поршень первого цилиндра в ВМТ за 20 минут

Ремонт

Автор Proavtomaster На чтение 10 мин Просмотров 27.6к. Опубликовано 28 января, 2022

При самостоятельном выполнении ремонтных и настроечных операций важно знать и понимать обозначения специальных терминов. Например, верхняя мертвая точка может быть отображена как «ВМТ». Эта настройка является одной из важнейших установок, которые должны быть обеспечены, когда требуется восстановить работу многих систем и механизмов мотора.

ВМТ – это верхняя мертвая точка

Для того чтобы в специальной литературе можно было разместить компактно максимально возможный объем полезной информации применяются специальные термины. Многие из них состоят из 3-х и более слов, поэтому для сокращения объема текста используются аббревиатуры, составленные из первых букв слов, входящих в данное обозначение. В технической литературе такой подход позволяет не только сократить размер написанного с целью передачи важной информации, но и уменьшить время, затрачиваемое для ее прочтения и усвоения.

Верхняя мертвая точка поршня цилиндра будет отображаться в таких книгах и учебниках, как «ВМТ». При этом у подготовленного читателя подобные сокращения не вызовут каких-либо затруднений.

Зачем нужна ВМТ

Термином «ВМТ» обозначается положение поршня двигателя в точке, максимально удаленной от осевой линии коленчатого вала. Слово «мертвая» означает, что дальше движения нет, более того, при достижении данного положения будет осуществлен возврат поршня за счет инерционного усилия маховика, движения якоря электрического мотора стартера или колес автомобиля, при торможении двигателем. Знать о всех режимах работы внутренних элементов двигателя не обязательно, если водитель не занимается ремонтом и настройкой автомобиля. В ситуациях, когда приходится время от времени проводить самостоятельные регулировочные работы, важно уметь правильно понимать информацию, изложенную в различных справочниках, в том числе – правильно расшифровывать общепринятые аббревиатуры.

Когда нужно определять ВМТ в двигателе

- Выставлении момента зажигания.

- Замене привода ГРМ (а также при установке новых звездочек или шкивов).

- Регулировке тепловых зазоров клапанного механизма.

Практически все работы, связанные с установкой момента зажигания горючей смеси, впрыска топлива и настройкой фаз газораспределения, требуют точной установки поршня в положение верхней мертвой точки. При капительном ремонте двигателя, в процессе сборки внутренних деталей, также может потребоваться устанавливать поршни в ВМТ.

Как определяется ВМТ

Для определения ВМТ можно использовать различные методы. Наиболее простые, но и менее точные, не потребуют каких-либо финансовых затрат, на приобретение дополнительных инструментов. Высокоточные способы выставления ВМТ осуществляются с применением специальных приборов. Для применения таких устройств не нужно приобретать специальных знаний или навыков, но некоторая последовательность действий должна быть обязательно соблюдена.

Определение ВМТ различными способами может занимать неодинаковое количество времени. По этой причине, следует обязательно разобраться с приоритетами. То есть, что является более важным, точность определения верхней мертвой точки или временные затраты на выполнение этой работы.

Как определить ВМТ первого цилиндра

При выполнении большинства настроечных операций требуется установка поршня первого цилиндра в верхнюю мертвую точку. Эта работа может быть выполнена по следующим методикам:

- Совместить метку на шкиве коленвала с отметкой на корпусе двигателя. Очень простой способ, но может использоваться только на полностью собранном и отрегулированном силовом агрегате. Способ очень точный, но только при отсутствии значительных зазоров между выемкой на шкиве и шпонкой коленвала. При износе фиксатора или его отсутствии могут отмечаться очень значительные отклонения, которые не позволят выполнить работу по определению ВМТ первого цилиндра без использования специального оборудования. При длительной эксплуатации или во время неосторожного выполнения ремонтных работ риска на шкиве коленчатого вала может быть повреждена, что также может сделать невозможной точную установку положение первого цилиндра в верхней мертвой точке.

- Поместить в верхнее пространство камеры через свечное отверстие какой-либо предмет и прокрутить коленвал до точки, когда элемент будет вытолкнут из цилиндра на максимально возможное расстояние. В качестве основной детали «измерительного инструмента» можно использовать бумагу, которую сворачивают тонкой трубочкой в несколько слоев и устанавливают вместо свечи. Применение мягких материалов является приоритетным, ведь в противном случае можно повредить поршень, цилиндр или резьбу свечного отверстия.

- Применение специального индикатора. Вместо свернутой бумаги может применяться профессиональный инструмент, с помощью которого можно с высокой степенью точности определить положение поршня в верхней мертвой точке. Использовать такой прибор очень просто: достаточно установить его вместо свечи зажигания и проворачивая коленвал зафиксировать положение поршня, когда на циферблате будет показано наивысшее значение. Для повышения точности определения ВМТ рекомендуется прокрутить коленвал на 2 полных оборота.

Какой именно способ применять для выставления верхней мертвой точки в цилиндре будет зависеть от многих факторов. Если ремонт автомобилей является профессией или хобби, то потребуется приобрести индикатор. Стоимость такого устройства относительно невелика. При правильном использовании прибор можно эксплуатировать практически неограниченное количество времени.

Для разового измерения достаточно применить «дедовский» метод, а также использовать способ выставления ВМТ посредством меток на коленвале.

Что будет, если ВМТ установлена неправильно

Если верхняя мертвая точка выставлена неверно, то это может привести к очень нежелательным последствиям. Особенно опасно ошибочное определение положения поршня, когда осуществляется регулировка или ремонт системы газораспределения. Если будет нарушена синхронизация движений поршней и клапанов, то возможно повреждение этих деталей при механическом контакте.

Если выставляется момент зажигания, то неправильно определение ВМТ, а значит и смещения момента зажигания в 10˚ от этого положения, будут определены некорректно. Когда искра образуется между электродами свечи несвоевременно, то высока вероятность образования детонации в цилиндрах и выпускной системе. Взрывообразное сгорание топливо очень негативно отражается на ресурсе деталей силового агрегата. При небольших отклонениях двигатель будет работать в обычном режиме, но возможны частые перегревы, снижение мощности и повышение расхода топлива.

Как выставить ВМТ

Выставление ВМТ является очень ответственным мероприятием, ведь от корректно выполненной процедуры будет зависеть правильность настройки систем и механизмов автомобиля, а также возможность определения поломки, если осуществляются диагностические мероприятия.

Выставить ВМТ можно самостоятельно, но лучше привлечь к этой операции помощника. Напарник может понадобиться, когда потребуется одновременно вращаться коленвал и пытаться установить максимальное значение индикатора. Установка поршня в верхней мертвой точке также должна осуществляться вдвоем. Выставление ВМТ по меткам является самым простым, поэтому может осуществляться самостоятельно.

Выставление по меткам

Верхняя мертвая точка может быть легко выставлена по меткам на шкиве коленчатого или распределительного вала. Во втором случае, немного сложнее определять мертвые точки для некоторых цилиндров, ведь за один оборот распредвала, коленвал делает 2 оборота.

Это значит, что в одном цилиндре положение поршня в верхней мертвой точке может быть и при полностью закрытых и при полностью открытых клапанах. Для того чтобы точно определить положение поршня в ВМТ, потребуется маркером сделать дополнительные отметки на звездочке распредвала с шагом в 90˚. На коленвале регулировка будет осуществляться значительно проще, ведь достаточно нанести еще одну метку напротив основной риски, по которой определяется ВМТ первого цилиндра, чтобы можно было выполнить регулировку любого из четырех поршней. Данная рекомендация справедлива только для четырехцилиндрового двигателя. Например, в трехцилиндровом моторе шатунные шейки коленвала будет располагаться под углом 120˚, поэтому шкив коленвала потребуется поделить на 3 равных сектора, чтобы по отметкам можно было поочередно установить верхнюю мертвую точку каждого поршня.

Как найти ВМТ первого цилиндра

Для выполнения многих регулировочных операций требуется установка поршня первого цилиндра в положении ВМТ. Эту работу можно выполнить исключительно по меткам, которые нанесены на шкив коленчатого вала. Как правило, на этом элементе имеется 2 риски. Одна (первая по ходу коленвала) указывает на положение поршня переднего цилиндра в верхней мертвой точке, вторая – отмечает положение этой детали на 10 градусов после ВМТ. Совместив первую отметку со штифтом на корпусе двигателя можно получить требуемое положение поршня первого цилиндра.

Если установить поршень первого цилиндра в ВМТ необходимо с целью регулировки момента зажигания, то следует совмещать со штифтом на корпусе не первую метку, а вторую метку. Кроме того следует убедиться в том, что клапана первого цилиндра находятся в закрытом состоянии. Для этой цели достаточно подать воздух под давлением в свечное отверстие первого цилиндра. Также можно снять клапанную крышку и убедиться в том, что риска на звездочке распредвала находится в непосредственной близости от штифта на корпусе ГБЦ.

Если метка отсутствует либо шкив снят с коленвала, то положение первого цилиндра в ВМТ можно будет установить с помощью индикатора. При наличии специального инструмента работа выполняется в такой последовательности:

- Выкрутить свечу первого цилиндра.

- Установить в свечное отверстие индикатор.

- Провернуть коленвал на 1 – 2 оборота, точно определив максимальное значение на индикаторе.

- Снова провернуть коленвал до момента, когда прибор покажет максимальное значение.

Когда на циферблате прибора будет указано максимальное значение, то поршень первого цилиндра будет находиться в верхней мертвой точки.

Специальный прибор для определения ВМТ можно приобрести за относительно небольшую цену, но если необходимо срочно выполнить работу по определению положения поршня в цилиндре, то следует воспользоваться «дедовским» способом. Для выполнения такой работы не обязательно использовать бумагу.

В качестве индикатора может применять любой тонкий неметаллический предмет, который необходимо поместить в свечное отверстие. Затем медленно проворачивая коленвал определить момент, когда предмет выдвигается из цилиндра на максимальную длину. При выполнении такой процедуры необходимо следить за тем, чтобы деталь была размещена в одной плоскости с поршнем. В противном случае при перемещении внутреннего элемента самодельный индикатор может сломаться, и часть изделия останется внутри цилиндра.

Выставлять поршни в положение верхней мертвой точки можно различными способами, но при выборе варианта настройки, прежде всего, следует помнить о том, насколько точно требуется выполнить данную операцию. Устанавливать верхнюю мертвую точку с использованием самодельного индикатора очень просто, но точность положения поршня нельзя будет установить без определенной погрешности. По рискам и с применением профессионального инструмента можно выполнить работу по установке ВМТ более точно, поэтому при выполнении наиболее важных настроек следует воспользоваться данные методы.

Источник: proavtomaster.com