На днях, зайдя в один из небольших магазинчиков «Православные подарки», стала выбирать нательный крест для будущего своего крестника. Как же я была удивлена, когда сухонькая улыбчивая женщина, показывая интересующие меня изделия, вместе с тем начала рассказывать не только о символике и смысле, но и о корнях и традиционных элементах византийского искусства, нашедших воплощение в понравившемся мне нательном крестике.

Конечно, меня очень заинтересовала мастерская, в которой многовековой опыт традиций церковного искусства находит творческое художественное современное переосмысление и авторское воплощение при полном соблюдении всех православных канонов изготовления ювелирных изделий. Ювелирная мастерская «София» была основана в 2002 году по благословению Святейшего Патриарха Московского и всея Руси Алексия II. В этой мастерской гармонично сочетается старое и новое. Здесь новейшие технологии и изобретения служат возрождению и продолжению старинных традиций церковного искусства. Хочу рассказать вам о месте, где постоянно ищут и экспериментируют, где один из мастеров, в прошлом физик, Юрий Петрович Кожевников придумал и воплотил собственный способ щадящего галтования (обработки изделий), где красота является выражением любви. Сайт мастерской: http://www.sofija.ru/ Текст, фото: Юлия Руденко

формовка опок

Процесс изготовления ювелирных изделий

Первый этап в изготовлении изделий – заливка воска в специальные формы

Фото: Юлия Руденко / Православие.Ru

Заливка воска в формы производится машинным способом

Фото: Юлия Руденко / Православие.Ru

Восковое изделие с колечком-креплением аккуратно извлекается из формы, после чего тщательно проверяется на отсутствие неровностей и дефектов

Фото: Юлия Руденко / Православие.Ru

Бракованные восковые слепки отправляются на переплавку

Фото: Юлия Руденко / Православие.Ru

Именно из таких восковых слепков-колечек впоследствии получаются ювелирные кольца из драгоценных металлов

Фото: Юлия Руденко / Православие.Ru

Слепки надежно крепятся к палкообразному основанию – и «вырастает» целое восковое «дерево»

Фото: Юлия Руденко / Православие.Ru

Мелкие восковые детальки собирают всегда вместе в одно «дерево»

Фото: Юлия Руденко / Православие.Ru

Подготовленные «деревья» попадают к мастеру-заливщику

Фото: Юлия Руденко / Православие.Ru

Фото: Юлия Руденко / Православие.Ru

На этом этапе необходим наиточнейший расчет: по значениям, указанным мастером, впоследствии будут заказаны драгоценные металлы для окончательной заливки

Фото: Юлия Руденко / Православие.Ru

Мастер заливки Евгений

Фото: Юлия Руденко / Православие.Ru

Литейные тигели

Фото: Юлия Руденко / Православие.Ru

Каждое восковое «дерево» погружается в цилиндрический короб – литейный тигель

Фото: Юлия Руденко / Православие.Ru

Для изготовления формомассы используют только дистиллированную воду точно выверенной температуры

Фото: Юлия Руденко / Православие.Ru

Ручная формовка опок

Фото: Юлия Руденко / Православие.Ru

Для заливки формомассы используют миксерный вакуум

Фото: Юлия Руденко / Православие.Ru

Опока

Фото: Юлия Руденко / Православие.Ru

Формомасса должна повторить каждый штрих воскового изделия

Фото: Юлия Руденко / Православие.Ru

Для заливки формомассы используют миксерный вакуум

Фото: Юлия Руденко / Православие.Ru

Давление зависит от изначального веса воскового «дерева»

Фото: Юлия Руденко / Православие.Ru

Свежезалитая формомасса

Фото: Юлия Руденко / Православие.Ru

Литейная машина. Сверху засыпается гранулированное серебро

Фото: Юлия Руденко / Православие.Ru

Фото: Юлия Руденко / Православие.Ru

Печь для обжига гипсовых слепков

Фото: Юлия Руденко / Православие.Ru

Ручная полировка изделий

Фото: Юлия Руденко / Православие.Ru

Трехлучевые кольца – авторская разработка И. Охлобыстина

Фото: Юлия Руденко / Православие.Ru

Мастер Юрий Петрович Кожевников

Фото: Юлия Руденко / Православие.Ru

Если не защитить заглушками лики на изделиях, после галтования изделия потеряют изображение, став идеально гладкими

Фото: Юлия Руденко / Православие.Ru

Еще один способ галтовки – с помощью металлических шариков

Фото: Юлия Руденко / Православие.Ru

32.Изделие после процесса галтования. Одновременно в этом контейнере могут обрабатываться до 100 изделий

Фото: Юлия Руденко / Православие.Ru

Для лучшей очистки изделий от химии используется обычное средство для мытья посуды

Фото: Юлия Руденко / Православие.Ru

Слева – изделия, прошедшие процедуру чернения

Фото: Юлия Руденко / Православие.Ru

Фото: Юлия Руденко / Православие.Ru

Погружение изделий в ультразвуковую ванночку со специальным раствором из дистиллированной воды, нашатыря, борной кислоты

Фото: Юлия Руденко / Православие.Ru

Юрий Петрович в прошлом – физик, сейчас разрабатывает свою схему нагрева

Фото: Юлия Руденко / Православие.Ru

Ручное частичное чернение изделий

Фото: Юлия Руденко / Православие.Ru

Отмывка изделий

Фото: Юлия Руденко / Православие.Ru

Фото: Юлия Руденко / Православие.Ru

Источник: pravoslavie.ru

Литье выжигаемых фотополимеров. Весь процесс от моделирования до готового изделия

Подпишитесь на автора, если вам нравятся его публикации. Тогда вы будете получать уведомления о его новых статьях.

Отписаться от уведомлений вы всегда сможете в профиле автора.

Статья относится к принтерам:

По многочисленным просьбам комментаторов из моей прошлой статьи, было решено написать отдельную статью по литью. Впереди длиннопост, кто то может посмотреть картинки, все понять, кто то моет почитать, какую-то полезную инфу я там дам. Для тех кто хочет поподробней изучить литье, сразу рекомендую найти книгу Э.Бреполя «Теория и практика ювелирного дела», там будут все ответы на ваши вопросы.Немного предыстории, в прошлой статье я разбирал фотополимер Bluecast X-One и писал о его особенностях, так как это первый выплавляемый фотополимер который мне попался. и его у меня еще осталось на тесты, пример буду приводить на нем же, дополнив тем самым прошлую статью. Аналог от Harz Labs — Jewelry J-Cast я буду рассматривать отдельными статьями, хочется протестировать его более масштабно и в сравнении с Bluecast.

И так по порядку, почему именно этот полимер. Давайте для начала разберемся с причинами по которым именно выплавляемый фотополимер (не путаем с выжигаемым)Есть две основные проблемы с которыми мы сталкиваемся используя выжигаемые полимеры :

1. Использование специфичных формомасс и температура выгорания. Эти фотополимеры в первую очередь разрабатывались для стоматологии, и для их литья должны применяться фосфатные формомассы, они более стойкие к температурным режимам прокалки (более 780 градусов) и твердые. Но с ними другая проблема, сложно отделять формомассу от изделия. Очистка изделий от массы может осуществляться пескоструйкой так, как сплавы намного более твердые чем ювелирные. Да, есть специальные ФМ для литья фотополимеров типа SatinCast но вы не сможете ее прокалить на высокой температуре, она просто рассыпется, гипс содержащийся в ней начинает разрушаться при превышении верхней полки указанной в спеке самой ФМ (750-780 градусов). А на низкой нет гарантии что весь полимер выгорит

2. Выгорание фотополимера Да, очень часто производители пишут — 0 зольность. Практически все фотополимеры для литья сейчас имеют нулевую зольность, этим никого не удивишь. Как думаете чем отличается модельный и литьевой воск от твердого фотополимера. правильно! Температурой плавления.

Литьевой воск начинает плавиться уже при 70 градусах, при 50 он уже мягкий и даже расширяющийся воск внутри опоки просто выдавливает его через стояк через который потом и вытекает, тоже самое происходит и при прокалке модельного воска, только чуть при больших температурах. Что произойдет с твердым полимером, который плавиться например при 300 градусах. да, внутри, и около стенок он уже начинает плавиться, а вот в стояке и литниках он еще твердый, он расширяется и начинает давить на стенки, разламывая формомассу, и при своей вязкости не так активно впитываясь в формомассу создает достаточно высокое давление внутри опоки, что не есть хорошо. Именно это и есть причина по которой более менее успешные отливки из этих полимеров получаются на мелких деталях, и чем крупнее и массивнее, тем больше проблем.

3. Само горение полимера. Он намного хуже вытекает из опоки и просто горит внутри нее с выделением газов, они так же оказывают ненужное и лишнее давление на опоку изнутри.

И вот сейчас моей первой целью встал поиск того полимера который позволит печатать крупные, интерьерные и скульптурные вещи и так же качественно из отливать в металле. И так. пошли по порядку. Лить будем с помощью вакуума, методом литья по выплавляемым моделям, с моделями в Bluecast X-One

Модели и елкаЛюбое литье начинается с модели, у меня уже были напечатаны несколько пробников + несколько моделей для ближайшего заказа, на них и будем приводить пример. Возможно сейчас у вас буду возникать вопросы, но прочитайте статью до конца, возможно вы найдете на них ответы.Все модели которые мы хотим отлить, собираются в восковую елку.Центральный канал по которому метал поступает к каждой отдельной модели, называется «стояк». Мы берем резиновую подставку которая формирует «литьевую чашу» (то куда мы вливаем расплавленный металл) и плавный переход от чаши к самому стояку. На стояк с помощью термошпателя припаиваются наши модели. В качестве термошпателя я использую простую паяльную станцию у которой можно отрегулировать температуру до очень низкой, чтоб воск не сильно расплавлялся (кому надо в личку поделюсь тем что использую я).

Фото собранной елкиДа кстати. здесь есть несколько правил

1. Температура плавления воска стояка должна быть либо ниже либо равна температуре плавления воска самих моделей, желательно сильно ниже, чтобы воск из стояка вытекал раньше и не препятствовал вытеканию самих моделей.

2. Модели в елке должны быть на расстоянии от стенок опоки и самое важное — верх елки должен быть на 1.5-2 см ниже верхнего края опоки. Модели друг от друга тоже старайтесь размещать на расстоянии 4-5 мм

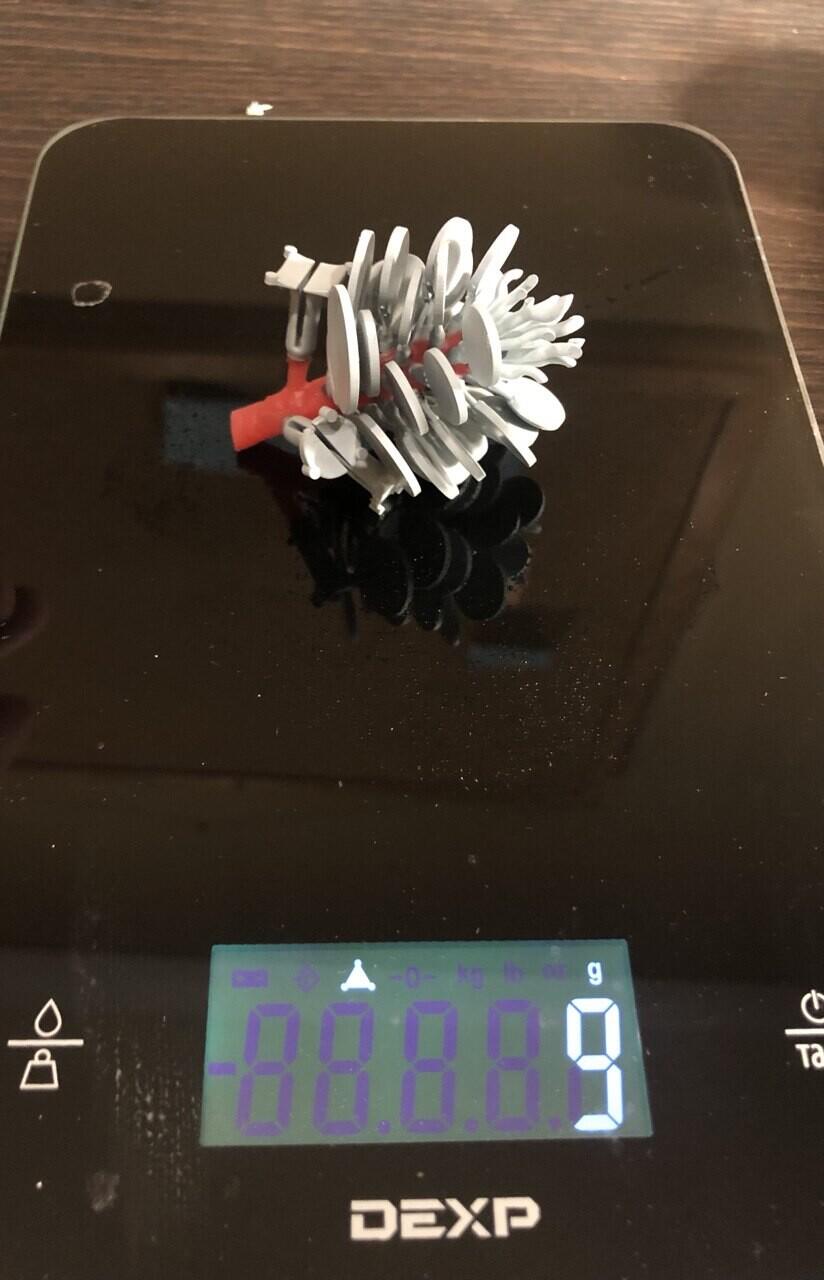

3. Очень важно перед сборкой елки на башмаке, взвесить сам башмак. После того как елка собрана, взвешиваем повторно, отнимаем вес башмака, и точно знаем вес елки. Эту цифру запоминаем и записываем себе куда-то. Либо взвешиваем саму елку, как на фото ниже

Вставляем елку в башмак. На этом считаем этот этап завершенным

Замес формомассы

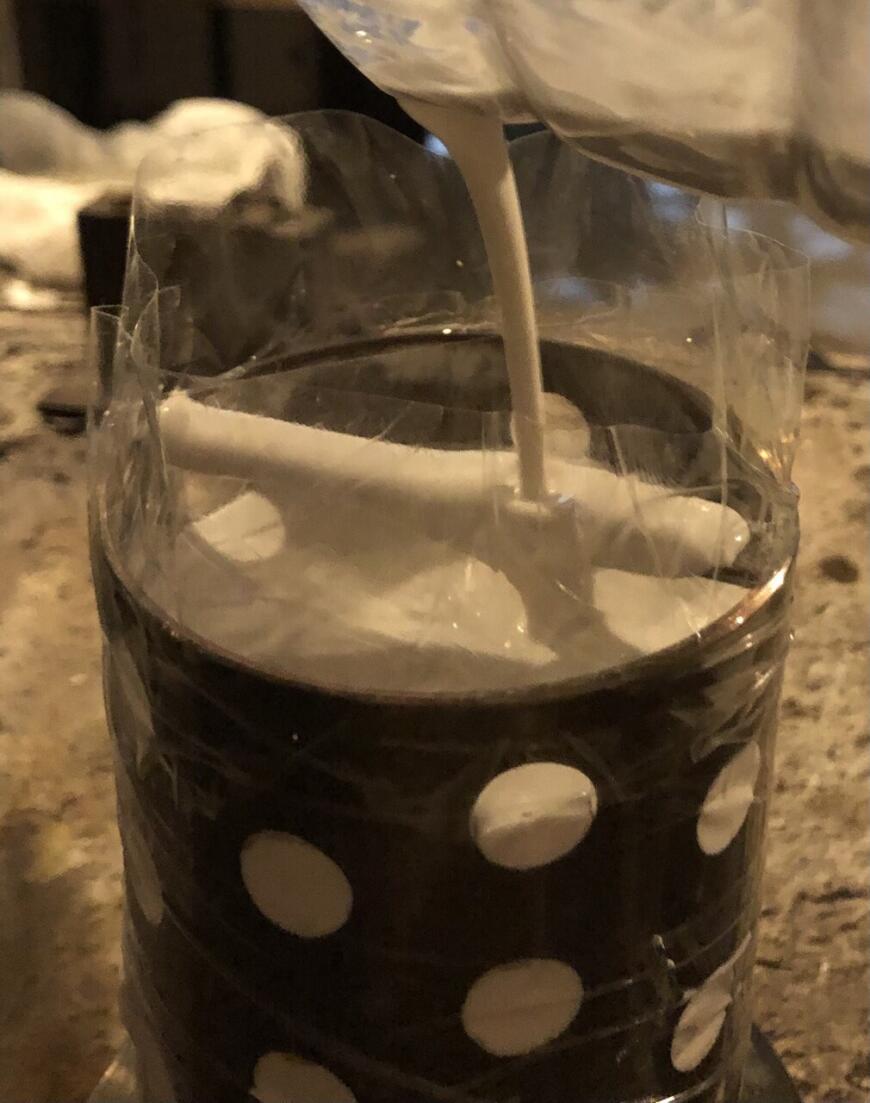

Если наша опока перфорированная, заматываем ее, я использую скотч, отрывать замучаетесь, но это самый надежный вариант, если наматывать с натяжением. Над верхней сачтью опоки делаете небольшую манжету, чтобы при вакуумировании масса не вылилась. (как на фото)Далее отмеряем нужное количество ФМ и воды. Я беру соотношение 40:100 (40 грамм воды на 100 грамм ФМ).

Производитель фотополимера предлагает использовать дистилированную воду. Далее засыпаем это все в одну емкость, и смешиваем миксером в течении 3 минут. Минуту на слабых оборотах, две на высоких, разбить комочки.

После того как вы все смешали, необходимо провакуумировать формомассу и удалить воздух который мы взбили миксером. Для этого у меня есть отдельный большая вакуумная камера в которой обычно дегазируется все что только можно, опоки, силикон, воск и пр..

Ставите в камеру еще на 2 минуты, масса будет кипеть все время. бесполезно ждать пока она перестанет кипеть. просто отсчитайте 2 минуты от запуска насоса и набора вакуума. Камера на фото ниже. По своей сути это большая кастрюлька с крышкой и подключенным вакуумным насосом. Ставите туда смешанную массу, подаете вакуум, вакуумируете, сбрасываете вакуум.

Заливка опок

Тут все просто, вынули из камеры дегазированную жидкую ФМ, аккуратно залили ее в опоки, под края, поставили опоки в камеру и провакуумировали еще две минуты. После этого если в камеру влезли все опоки, я там же их и оставляю на ближайшие полчаса пока ФМ не схватится.

Каждый производитель формомасс рекомендует свои режимы, но как правило они применимы к модельным и литьевым воскам. Всегда важно учитывать то что и у полимера есть свои режимы, и вы формуете не стандартный для ювелирной ФМ материал. На этом этапе нужно учитывать и размер опок, и размер моделей в них и саму массу, и сам полимер.

Тут нет смысла что то разжевывать, все случаи уникальны и надо просто изучать литературу по литью. В нашем случае модели небольшие, опока тоже небольшая, камера печи забита не полностью, производитель полимера сам назвал оптимальные режимы прокалки а это значит что можно спокойно выжигать на рекомендуемых дефолтных режимах.

Устанавливаем полки нагрева и удержания на печи, для того чтобы опока нагревалась постепенно и успевала выгореть полностью. После того как ФМ схватилась (это около 40 -60 минут) снимаете башмаки, протираете фланцы опок или основания (если опоки не перфорированные) для лучшего их прилегания к литьевому стакану. Ставите в печь на поддон и подставки, стояками вниз, чтобы все вытекало беспрепятственно. Запустили печь, посмотрели что все работает и можете смело идти спать, процесс займет около 12-13 часов. Как правило мы ставим прокалку вечером, на ночь.Плавка металла.

Тут уж кто, на что способен. Можно плавить горелкой, можно плавить в печи. Я плавлю в печи ) Отвешиваете нужное количество металла, засыпаете в печь, включили, попили чаечку, металл расплавлен )) Вес металла рассчитывается исходя из плотности металла. Плотность воска всегда берите равной 1. Значит если вы льете серебро. Вес восковок вместе со стояком 10 грамм, при плотности серебра 10,49 г/см³, вы получите 10.49 грамм серебра. Для верности добавляйте еще 15-20 грамм на прибыли (когда металл остывает он дает усадку и тянет из самых горячих мест металл, в нашем случае он будет тянуть металл из того излишка который будет в «литьевой чаше»)

Перед литьем проверяете ваш стакан. Он состоит из фланца нужного диаметра (под нужную вам опоку) и прокладки, кто-то использует силиконовую я предпочитаю графит от литьевых машин Indutherm. На фото. вакуумный стакан с фланцем нужного диаметра (под конкретную опоку), далее прокладка (у меня графит) но может быть и силикон, после прокладки сама опока.

На фото вакуум в стакан еще не подавался, видно по манометру. Как только металл расплавлен, опоки уже прокалились а температура опоки стабилизировалась на температуре литья не менее часа, можно начинать литье. Последовательность действий такая.

- Вынимаем опоку из печи

- Ставим ее во фланец

- Включаем насос

- Открываем клапан (воздух начинает вытягиваться из стакана, давление падает)

- Достаем тигель с расплавленным металлом

- Выливаем расплавленный металл в опоку

- Плавно спускаем давление

- Снимаем опоку со стакана

- Ставим на 7-10 минут ее остыть. (возможно больше если изделия крупные и тяжелые)

Промывка опоки.

После того как вы пролили металл в опоку. Ей надо дать остыть, сразу кидать ее в воду нельзя, модели может начать разрывать усадкой. Дайте ей плавно остыть до температуры когда металл перестает светиться. После того как она остыла до нужной температуры, кладем опоку в воду, и даем ей остыть до конца в воде. Вынимаем нашу отливку и хорошенечко промываем.

Способов промывки много. можно и в ультразвуке, можно и магнитной галтовкой, можно и керхером, а можно и специализированными установками для промывки. Тут у кого какие задачи стоят.

В результате всего мы получаем вот такие отливки, которые уже в дальнейшем можно откусить от стояка и дальше обрабатывать. Процесс кажется очень не сложным и прозрачным, но у всего есть очень много тонкостей и особенностей, и просто так с ходу начать лить качественно достаточно непросто, если вы не готовы потратить несколько лет на изучение тонкостей этого дела, изучение свойств металлов, сплавов и правил литья. Но тем у кого есть желание и средства, всем советую попробовать, даже просто дома пролить опоку с помощью картошки или ручного центробега (инфу можете почитать в интернете). Как вариант для тех у кого нет печи, есть возможность сделать одноразовые опоки. чтобы вы могли попробовать это все самостоятельно.

Способов литья очень много, от примитивных типа литья картошкой, до сложных литейных цифровых автоматических систем использующих вакуум вместе с давлением инертным газом, и донным разливом металла в опоку. выбирайте по своим силам, финансам. попробовать это интересно и увлекательно, особенно когда вынимаете из опоки собственное изделие ))))

Источник: 3dtoday.ru

Сушка формовочной массы

Время для сушки залитых наполнителем опок различается в зависимости от размера формы. Для форм небольшого размера – как минимум 1 час. Для того чтобы понять, что формомасса высохла, необходимо ощупать ее – пальцы не должны ощущать влажности.

После просушки с опок удаляется пластилин, излишки воска или формовочной массы, снимается подставка и выполняется выплавление воска. Под воздействием вакуума под колпаком выходит воздух, а затем и пары воды. И если форма для перемешивания чересчур наполнена, то вместе с воздухом поднимется и сама формомасса, которая может вылиться через край.

Воздействие вакуума должно продолжаться строго отведенное время, иначе формомасса не выделит в полном объеме весь воздух. А если ее «гипс» передержать в вакууме, то формомасса быстро затвердеет. Все эти погрешности приведут к возникновению пустот, которые впоследствии негативно скажутся на качестве отливки металла.

Источник: www.jevel.ru