Друзья, сегодня поделюсь с вами своим опытом, как и из чего можно изготовить многоразовую форму для отливки чебурашек и любых свинцовых грузил. С такой формой можно делать точные копии дорогих балансиров, воблеров, вибов и даже силиконовых приманок. Я еще снял ролик про это. После прочтения статьи посмотрите его по ссылке внизу.

Многоразовая форма из клсе

Форма подходит для заливки в неё не только расплавленного свинца, а также силикона, пластика, эпоксидки, да и других материалов для поделок.

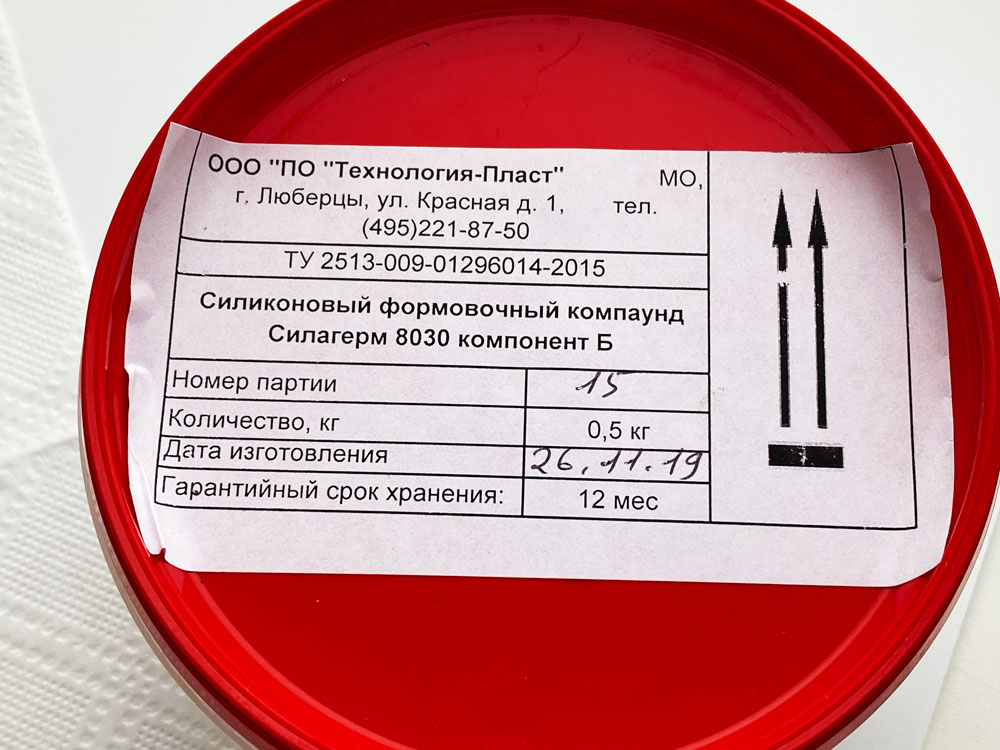

Нам понадобится кремнийорганический компаунд. Вы запросто сможете найти его в интернете под названием КЛСЕ. Так и набирайте. Он двух компонентный. Расскажу как я делал форму.

Я сначала сделал формочку из картона вокруг деревянного бруска. В неё аккуратно поместил магазинные чебурашки, вставив в их ушки железные трубочки.

Смешал два компонента раствора и залил ровно до половины чебурашек. Через сутки, когда всё застыло я вместе с чебуршками побрызгал поверхность разделительной силиконовой смазкой, и поверх снова залил раствором. Благодаря смазке половинки не склеились.

Формовочная смесь по совету старых мастеров !!! ПЕСОК и ЖИДКОЕ СТЕКЛО

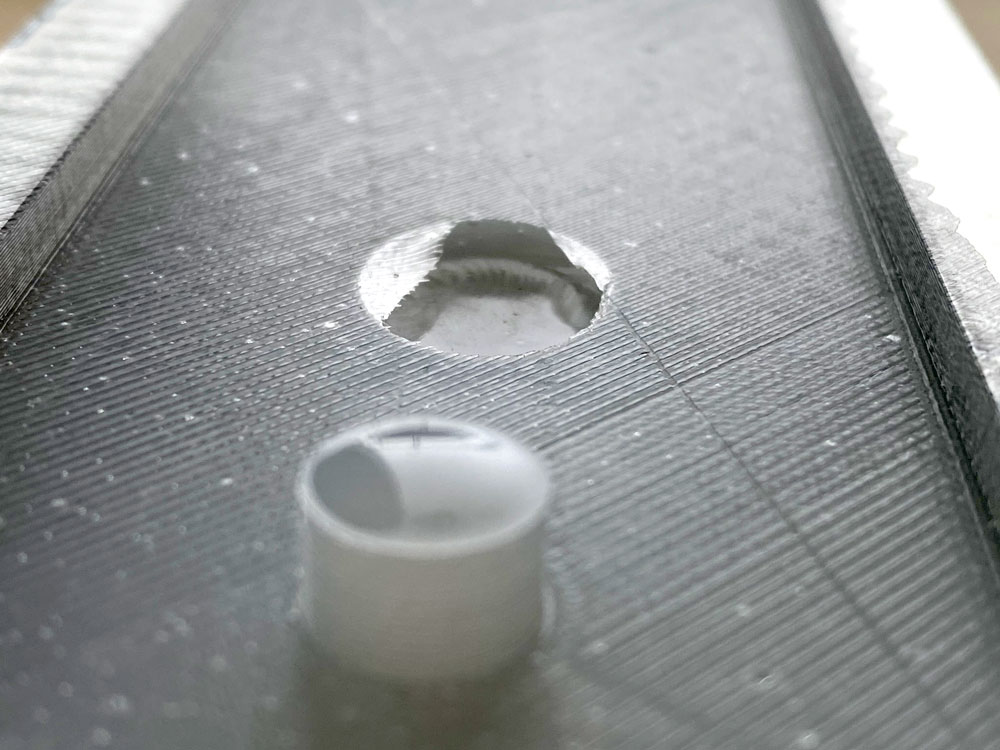

Вот такая форма получается

Теперь можно раскрыть эти половинки и посмотреть как получилась форма. Желобки для заливки свинца можно вырезать ножом как я, а можно заложить при заливке, сделав их из пластилина.

Материал держит температуру горячего свинца многократно. Таким образом можно делать копии любых рыболовных приманок и отливать их самому. Надеюсь вам будет полезен мой совет. Ссылка на Многоразовая форма для грузил своими руками . Отблагодарите, пожалуйста, статью лайком и подписывайтесь, так вы очень помогаете каналу.

Спасибо Вам и добра!

Источник: dzen.ru

Оборудование литейного производства для литья в песчаные формы

Литейное производство достаточно простой и широко распространенный технологический процесс для получения отливок различного размера и разнообразной формы. Получение деталей методом литья практикуется в автомобилестроении, станкостроении, вагоностроении и многих прочих отраслях машиностроения. Для получения полых или с множеством отверстий отливок используются стержневые и формовочные смеси различных составов. Экономически обосновано использование песчано-глинистых форм при массовом производстве.

Формовочные смеси для литья

Состав смесей зависит от:

- способа формовки:

- типа металла:

-

сталь;

- чугун;

- цветной металл и его сплавы;

- типа производства:

-

единичное;

- серийное;

- массовое;

- типа литья;

- технологического оснащения.

Материалы, которые используются для получения формовочных смесей, подразделяются на следующие группы:

Ручная формовка опок

- песчаник;

- различные сорта глины;

- вспомогательные: связующие материалы;

- противопригарные смазки и покрытия;

- огнеупорные;

- специальные.

Глинистые пески могут содержать глины в своем составе до 50%. Делят их по количеству содержания глины на:

- тощие – до 10%;

- полужирные – до 20%;

- жирные – до 30%;

- очень жирные – до 50%.

Также используются кварцевые пески. Силикатная основа позволяет принимать в форму расплав, температура которого достигает 1700С.

Получение отливок высокого качества требует использования противопригарных покрытий и материалов мелкой фракции, чтобы предупредить образование в форме пор.

Виды и состав смесей

К формовочным смесям для литья предъявляются следующие требования:

- механическая прочность;

- теплопроводность;

- газовая проницаемость;

- огнестойкость;

- теплоемкость.

Формовочные и стержневые смеси обладают одинаковыми свойствами. Но к стержням предъявляются более высокие требования, потому что на него расплавленный металл оказывает более сильное давление.

Состав различных смесей

Формовочные смеси делятся на три типа:

- единые;

- облицовочные;

- наполнительные.

Единая смесь предназначается для наполнения всего объема литейной формы. В полном объеме используется при машинной формовке при выпуске отливок в большом количестве. Для ее приготовления используется большой объем еще неиспользовавшихся материалов.

Облицовочная смесь предназначена для получения слоя формы, контактирующего непосредственно с расплавом. Его толщина зависит от типа смеси и тяжести отливки и составляет 20-100 мм. Для того чтобы дополнить оставшийся объем используется наполнительная смесь.

Состав формовочной смеси напрямую зависит от формы и метода ее изготовления. Формирование песчано-глинистых форм происходит двумя способами, в результате которых получаются сухие и сырые формы. Для их податливости при формировании в смесь вводятся сгорающие наполнители – торф или древесные опилки. В состав подсушиваемых форм кроме глины и песка закладываются крепитель, измельченный асбест и барда.

Кроме них используются:

- быстро отверждающиеся;

- самостоятельно отверждающиеся;

- твердеющие при химическом преобразовании;

- жидкостекольные составы.

В быстро отверждающихся смесях связкой выступает жидкое стекло. Если для сушки жидкого стекла необходима теплая продувка, то в данном случае отвердение происходит за счет феррохромового шлака.

Классификация формовочных смесей

Самостоятельно отверждающиеся составы в первоначальном состоянии жидкие. Затем в них вводятся ПАВ и песочный наполнитель. Такой состав сохраняет текучесть не более 10 минут. Поэтому они приготавливаются на формовочных участках.

Основные технологические циклы в литейном производстве

Производство отливок — сложный многостадийный процесс с многократным перемещением большого количества различных материалов, смесей, стержней, форм, модельно-опочной оснастки, отливок, отходов и др.

Можно выделить несколько главных потоков, обеспечивающих реализацию следующих технологических циклов (рис. 1):

- подготовка формовочных материалов и приготовление смесей;

- изготовление форм и стержней;

- подготовка шихтовых материалов, получение жидкого металла и заливка его в формы;

- выбивание, очистка и окончательная обработка отливок. Сумма последовательных технологических циклов определяет производственный цикл изготовления отливок.

Формовочная смесь для литья алюминия своими руками

Существует несколько методик литья алюминия, которые используются на производстве, в промышленных масштабах. Но если речь идет о работе в быту, то наиболее приемлемый способ – заливка жидкого алюминия в самодельные формы. Вот о такой технологии и пойдет речь.

Прежде чем разбираться с нюансами литья, целесообразно вспомнить о некоторых характеристиках этого металла. Алюминий плавится при температуре около 660 °С (зависит от его чистоты), а закипает – при 2 500. Еще одна его особенность, которую нужно принять во внимание – быстрое окисление при прямом контакте с воздухом.

Различных «инженерных решений», реализуемых при самостоятельном литье алюминия в домашних условиях, достаточно много. «Народные умельцы», зная его характеристики, сами подбирают необходимые приспособления и материалы.

Одна из основных проблем – из чего и как изготовить форму для заливки. Именно на этом чаще всего и «спотыкаются» люди, не имеющие практического опыта.

Дробильно-размольное оборудование для подготовки формовочных материалов

В зависимости от степени измельчения материала дробильно-размольные машины разделяют на дробилки и мельницы. По конструкции и принципу действия различают дробилки (щековые, валковые, молотковые) и мельницы (шаровые, молотковые, вибрационные и др.).

Механическое дробление может осуществляться:

- раздавливанием;

- изломом, при котором материал разрушается в результате изгиба;

- истиранием кусков материала какой-либо скользящей поверхностью;

- раскалыванием;

- ударом.

Валковые дробилки применяются в литейных цехах для мелкого и среднего дробления карьерной глины, сухих бракованных стержней, отработанных смесей и др. В них материал измельчается между вращающимися навстречу друг другу валками. На рис. 3 показана валковая дробилка, у которой один из валков 3 может перемещаться относительно рамы 1, сжимая пружину 2. Степень измельчения в валковых дробилках регулируется изменением зазора d между двумя валками с помощью сменных прокладок 6, которые имеют разную толщину.

Рис. 13. Валковая дробилка: 1 — рама; 2 — пружина; 3 — валок; 4 — бункер; 5 — измельчаемый материал; 6 — сменные прокладки

Формовочная или стержневая смесь приготавливается в результате нескольких операций: перемешивания компонентов смеси, увлажнения и разрыхления в смесеприготовительных комплексах (рис. 4).

Перемешивание осуществляется в смесителях. Это могут быть бегуны с вертикальными или горизонтальными катками. Песок, глину, воду и другие составляющие загружают при помощи дозаторов. Готовую смесь выдерживают в бункерах-отстойниках в течение 2…5 часов для распределения влаги и образования водных оболочек вокруг глинистых частиц, после чего разрыхляют и подают на формовку.

Рис. 4. Смесеприготовительный комплекс: 1 — смеситель; 2 — весовой бункер-дозатор сухих компонентов на 70 кг; 3 — вихревой смеситель; 4 — рама; 5 — шнековый питатель; 6 — весовой бункер- дозатор жидких компонентов на 55 кг; 7 — весовой бункер-дозатор на 1200 кг; 8 — шнековый питатель; 9 — автоматизированное рабочее место лаборанта; 10 — пневмо- и электрооборудование

Формовочные смеси выбирают в зависимости от требуемой технологии литья, Поставщика формовочных смесей выбирают из опыта работы с той или иной формовочной смесью и полученными результатами. В любом случае, ювелиры всегда находят золотую середину между стоимостью формовочной смеси и качеством литья исключительно на собственном опыте.

Порядок использования большинства формовочных смесей

Перед началом смешивания убедитесь, что все оборудование чистое и не содержит старых ингредиентов. Старые ингредиенты загрязняют новую смесь, вступают с ней в реакцию. 1. Отмеряем (взвешиваем). 2. Замешиваем: порошок в воду! Соблюдаем время смешивания.

3. Вакуумирование формомассы пока не закипит. 4. Заливка и вакуумирование. 5. Оставляем в покое для затвердевания формомассы (чаще всего 2 часа). 6. Прокалка опок ( вытопка воска и отжиг по циклу).

Из опыта работы ювелиров:

Для прокалки опок рекомендуется использование муфельной печи с терморегулятором, который програмируется на цикл работы до 24 часов. Если перед отливкой случилась заминка с расплавом металла или прочие задержки в работе, из-за которых опока остыла, рекомендуется плавно разогреть опоку. Прокаленную опоку желательно держать в покое, так как случайные удары могут привести к трещинам и сколам в формовочной смеси и дефектам литья в виде паутины.

Прокалочная печь должна иметь поддон из нержавейки для сбора и удаления воска, вытяжную вентиляцию для удаления продуктов сгорания, но подсос воздуха не должен создавать в печи воздушные каналы с низкой температурой для быстрого охлаждения опок. В настоящее время существуют прокалочные печи с вращающимся поддоном, в которых выравнивается температура опок, формомасса нагревается равномерно и естественно улучшается качество прокалки. С другой стороны, если механизм вращения плохо сбалансирован, имеют место вибрации, возможна деформация формовочной смеси и результат будет не лучше при использовании обычной статичной печи.

Некачественные формовочные смеси обычно определяют еще в сухом виде — это слежалость смеси, образование комков.

Данная информация не может являться рекламным материалом, как и руководством для выбора той или иной формовочной смеси, так как представленные материалы приведены для справки из технических данных поставщиков формовочных смесей.

Оборудование машинной формовки

В практике литейного производства применяют три основных способа машинной формовки: в парных опоках, в стопках и безопочный.

Первым способом форму изготавливают из двух половин — полуформ. Каждую полуформу (верхнюю и нижнюю) подготавливают в своей опоке, чаще всего на отдельной машине (автомате). После установки стержней полуформы соединяют попарно (устанавливают верхнюю на нижнюю) и перед заливкой скрепляют между собой.

При стопочной формовке часто в одной опоке совмещают верхнюю и нижнюю полуформы. Устанавливая опоки одну на другую в стопку, получают блок форм, которые заливают через один общий литниковый стояк. Изготавливают стопку форм на одной машине-автомате.

При безопочной формовке опок не требуется. Изготовливают- ся безопочные формы чаще всего на одной машине-автомате.

Источник: orma-matrasy.ru

Литье форм из жидкого силикона в домашних условиях

В прошлый раз я описывал разработку набора для фокуса «Растворимая ложка», в котором фигурировала форма из силикона.

Сегодня подробно распишу сам процесс литья таких форм из жидкого силикона на основе платины. Предупреждаю, под катом много фото!

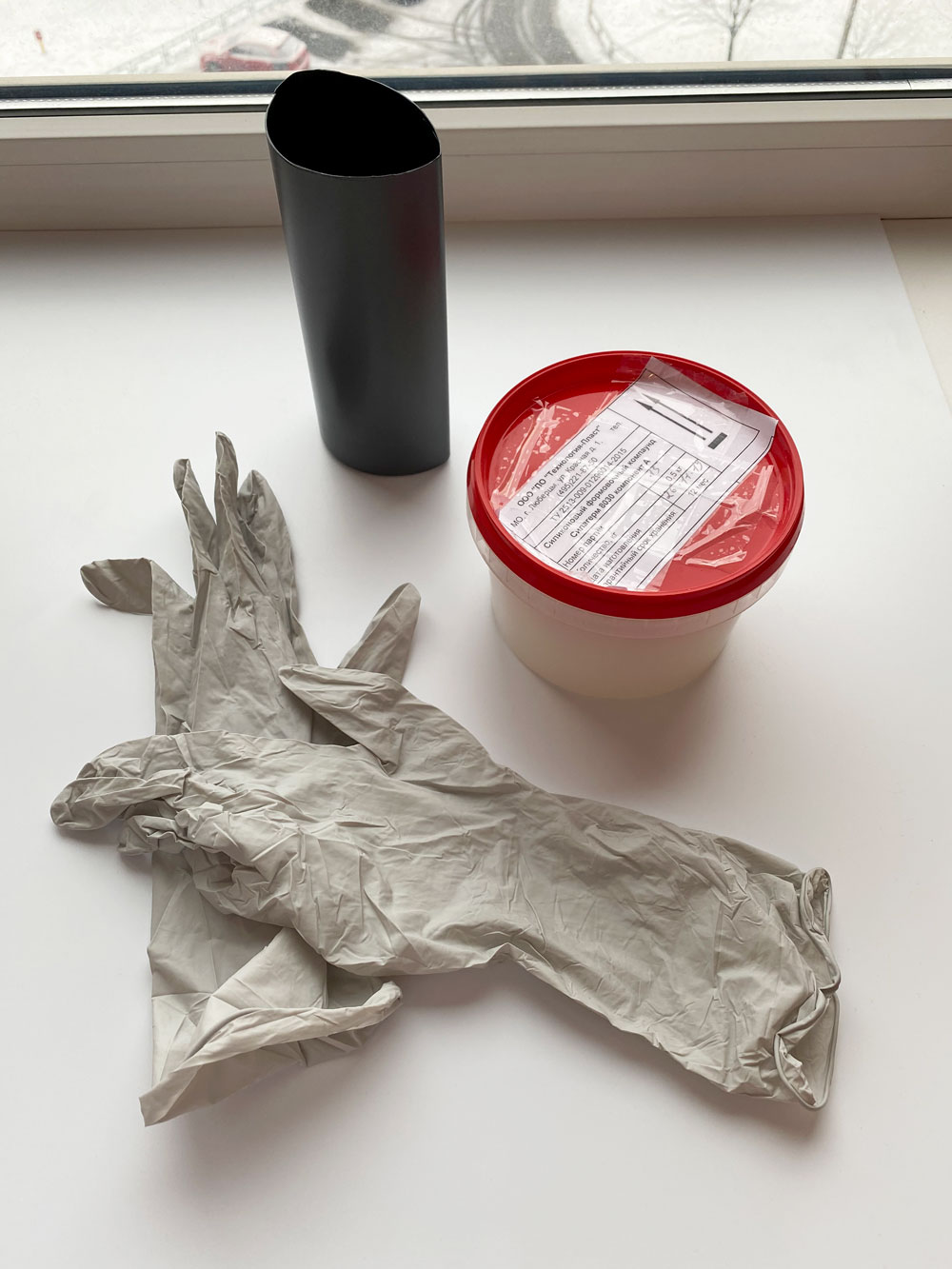

Материалы и оборудование

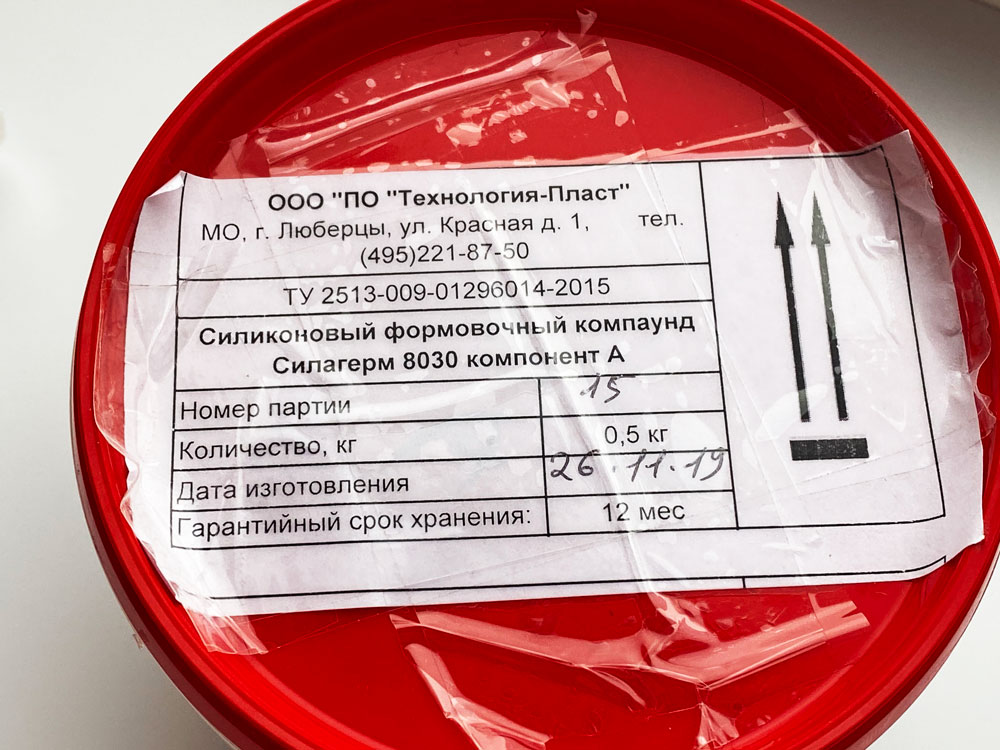

Двухкомпонентный жидкий силикон

Какой именно и где я покупал жидкий силикон описал в прошлый раз.

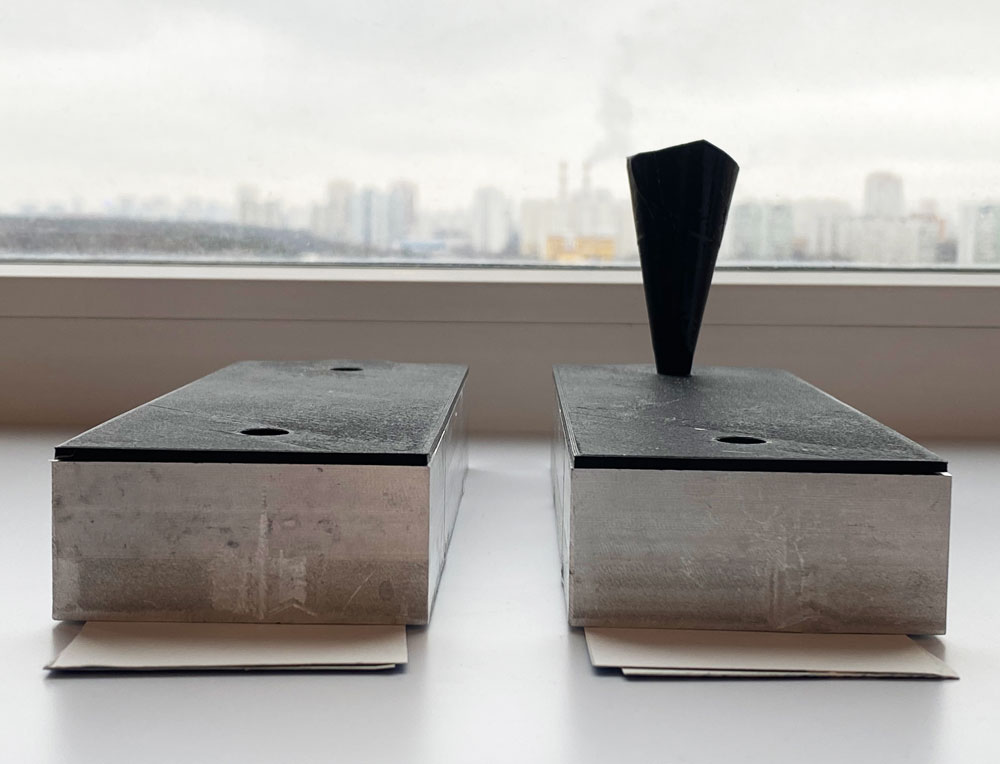

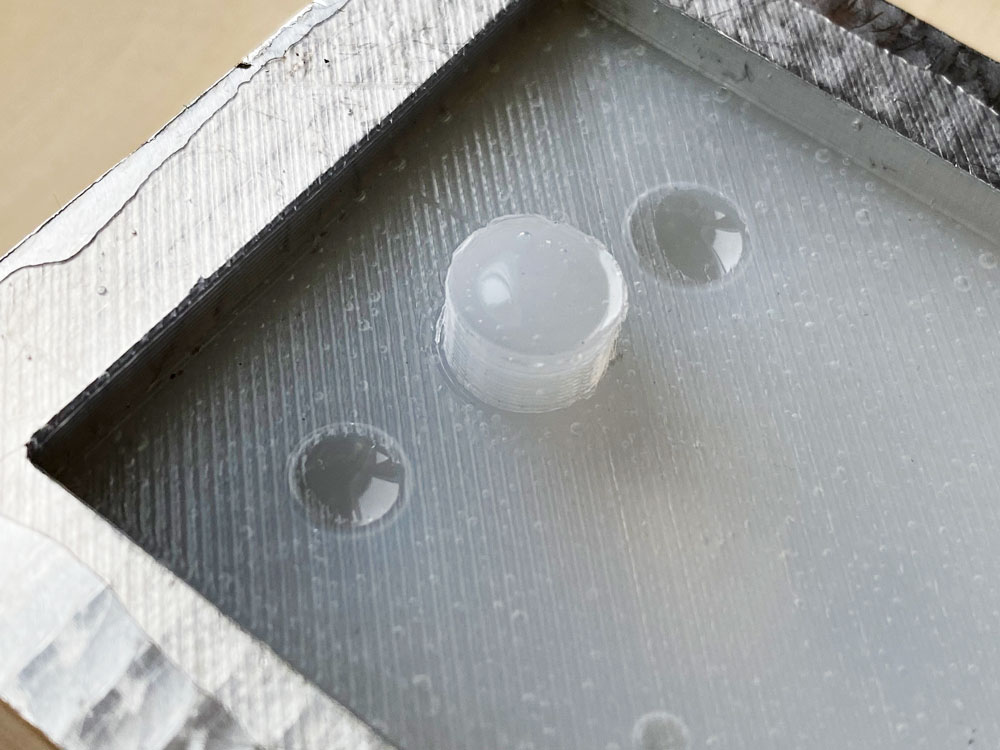

Форма для отливки силикона

Форму мне изготавливали на заказ из алюминия, но для простых и домашних задач ее можно сделать своими руками из гипса. Этот процесс я еще не описывал, так что будет тема для очередного поста.

Вот пример гипсовой формы, которую делали сами в самом начале:

А это уже промышленная форма:

Емкость для замешивания

Лучше использовать прозрачные емкости с мерными рисками. Но чтобы не портить тару я взял флакон из под шампуня и обрезал верхушку. А так как флакон не прозрачный, понадобились дополнительные стадии для определения уровня наполнения. Но это мелочи.

Палочка для перемешивания

Силикон состоит из двух компонентов которые нужно смешать вместе в равных пропорциях. Для перемешивания отлично подходят китайские палочки для еды, которые можно прихватить по дороге домой в любом фастфуде с роллами.

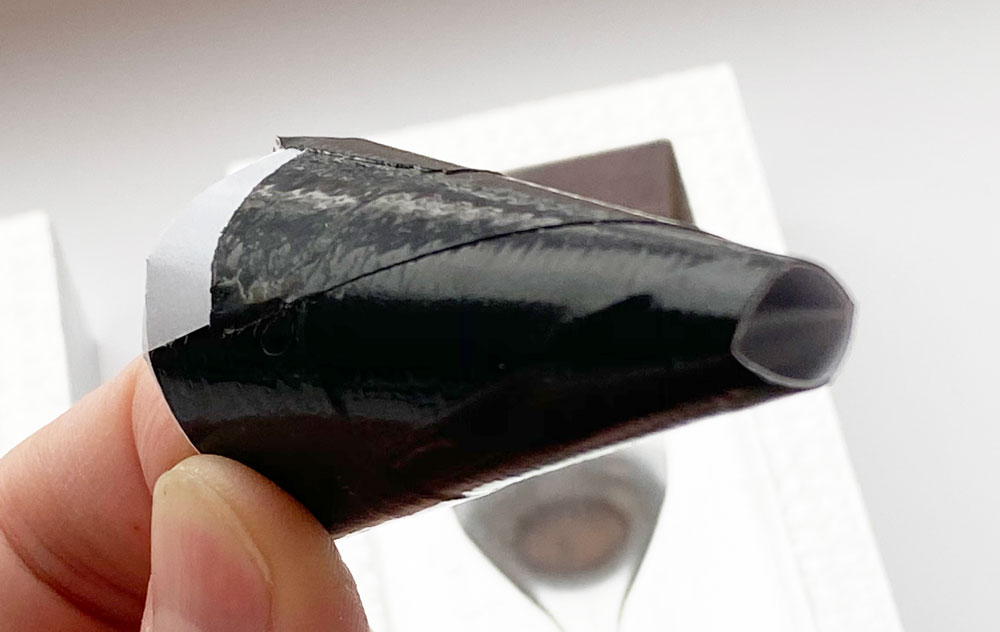

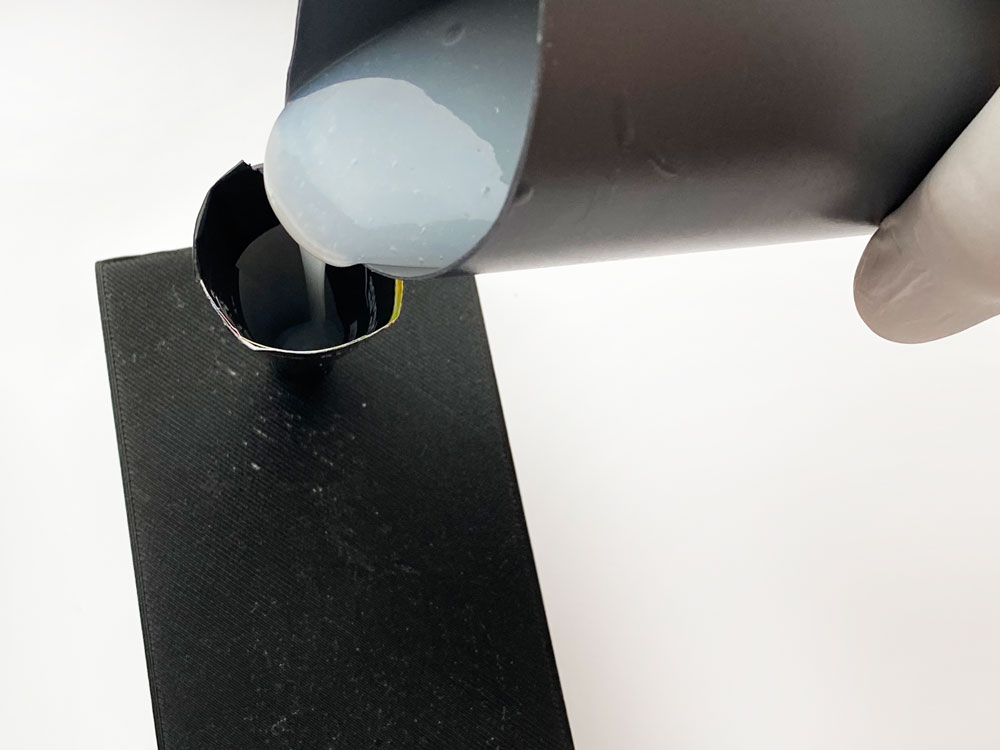

Воронка

Как правило, формы для отливки имеют небольшое отверстие для заливки в них силикона. Поэтому пригодится воронка, изготовить которую можно из глянцевой бумаги, сверху зафиксировав скотчем.

Перчатки

При работе использовал обычные латексные перчатки. Но подойдут любые, лишь бы в них было удобно.

Обезжириватель

Форму, куда будет заливаться силикон, нужно очистить и обезжирить. В первые разы я этого не сделал и на форме оказались небольшие рытвины от твердого мусора, а в паре мест силикон довольно сильно прилип к форме.

Для очистки я использовал очиститель, купленный на строительном рынке. Фотку его забыл сделать, к сожалению. Но можно спирт или WB использовать.

Что еще может пригодится

Восковая смазка

У поставщика силикона продается специальная восковая смазка в виде спрея. Ее наносят на форму перед заливкой и это гарантирует легкое извлечение готовой силиконовой детали из формы. Но я пока обошелся без нее.

Вакуумная камера

Можно еще использовать центробежную или вакуумную камеры, чтобы удалять пузырьки воздуха из силикона. Но для моей цели это было не так критично, да и пузырьков почти не оказалось.

Процесс изготовления

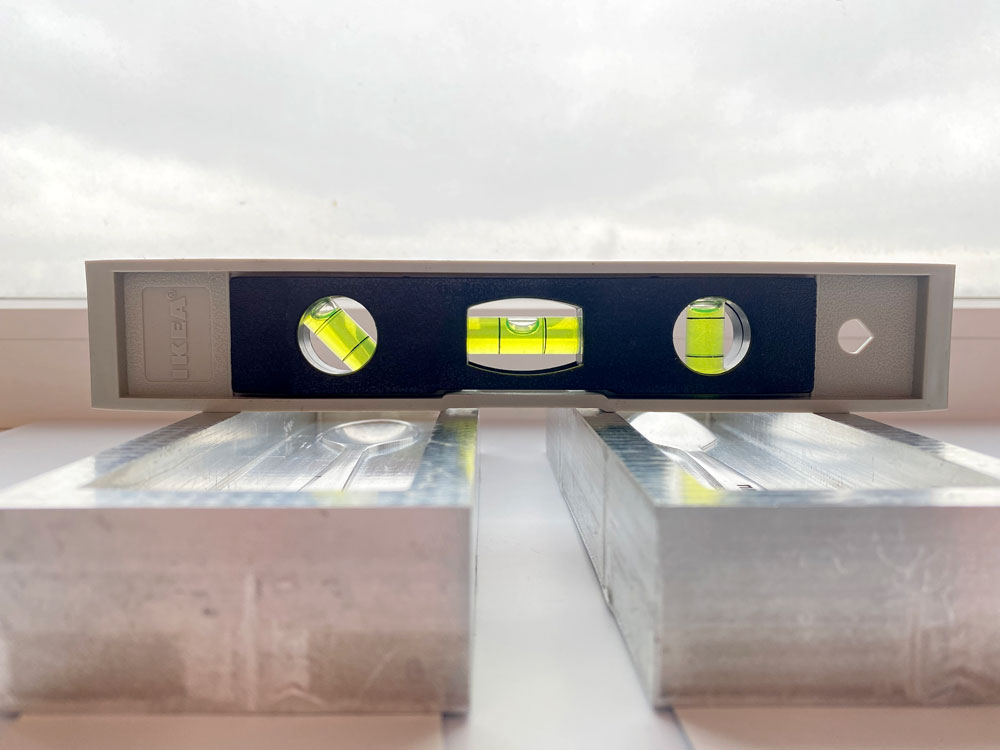

Установка по уровню

Так как мои формы для отливки имеют форм-фактор ванночки, то их нужно установить горизонтально при помощи уровня. После замера я подложил под низкий край картонки и все готово.

Определение объема формы

Для начала нужно понять сколько понадобится силикона для изготовления конкретной формы. Проще всего использовать воду.

Заполняем форму водой и выливаем ее из формы в мерный стаканчик. В моем случае объем составил 130 мл. Вторая форма почти так же. Итого получилось 260 мл.

Теперь про емкость для замешивания силикона. По сути, нужен мерный стаканчик с двумя метками 130 мл и 260 мл, чтобы по очереди залить два компонента силикона.

Я вышел из положения так: взял одну из двух китайских палочек, поместил ее в емкость и залил внутрь 130 мл воды. В том месте, где оказалась грань между сухой палочкой и мокрой, прочертил линию. Затем добавил в емкость еще 130 мл и прочертил вторую риску.

Приготовление силиконовой смеси

Для приготовления силиконовой смеси нужно смешать два компонента жидкого силикона в равных пропорциях и тщательно перемешать.

Компонтент А

Компонент B:

Очень важно хорошо перемешать, иначе реакция произойдет не равномерно и часть силикона останется жидким и форма будет испорчена.

На все про все есть 15 минут, после силикон станет застывать и его невозможно будет вылить в форму.

Заливка силикона в форму

В первую форму медленно и в одну точку стал лить приготовленную силиконовую смесь. Важно лить в одну точку, чтобы силикон сам распространялся по форме и выгонял воздух. Если начать перемещать струю, то может образоваться полость с воздушным пузырьком, и из-за этого внутри силиконовой формы окажется либо дырка, либо пустое место.

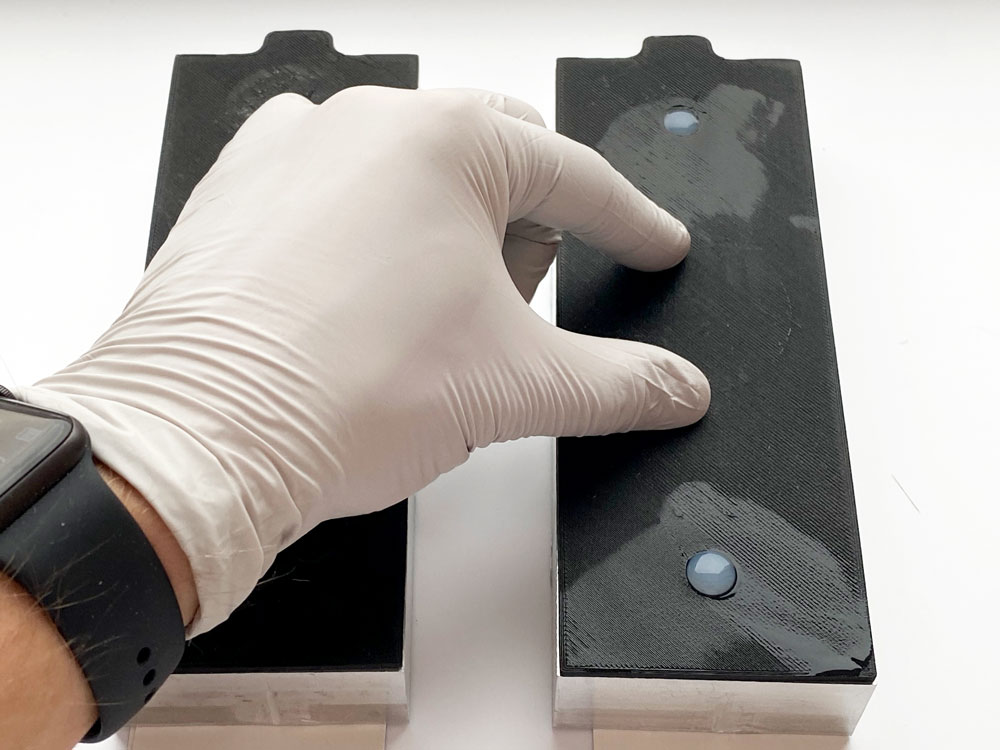

Когда почти вся форма заполнилась силиконом, закрыл ее специально приготовленной крышкой с отверстиями. В одно из них вставил воронку и стал подливать в нее силикон. Вторая дырка нужна для выхода воздуха.

Важно отметить, что крышки нужно плотно прижимать к форме. Я делал это рукой, но было не очень удобно. На будущее изготовлю фиксаторы или защелки.

После того, как формы полностью заполнились силиконом, сверху поставил груз. В таком виде будет находится 24 часа для полного застывания.

Извлечение готовых силиконовых форм

Через сутки силиконовые формы готовы и их можно извлекать из оснастки. Для этого аккуратно плоским предметов (я использовал металлическую линейку) нужно поддеть с краю и медленно приподнять.

Если два компонента жидкого силикона были хорошо перемешены и после заливки прошло 24 часа, то изделие легко отстает от формы. А вот если плохо перемешать смесь, то местами она останется жидкая и деталь будет испорчена.

Дефекты и удаления излишек

Все таки образовались воздушные полости и теперь форма немного с браком. Для моей задачи это вообще не критично, но страдает товарный вид. В следующий раз это учту.

Между крышкой и формой существует небольшой зазор, силикон в него проникает и на форме остаются излишки. А еще в отверстиях для заливки тоже остается силикон и получаются наросты. Их легко удалить при помощи ножниц и канцелярского ножа.

Для чего могут еще пригодится формы из силикона

При выборе силикона для литья основным ограничителем является температура, поэтому заливать что-либо с температурой выше 120°C не получится. Конкретно в эти силиконовые формы будет заливаться галлий, металл с низкой температурой плавления (около 30 градусов), поэтому проблем не будет.

Для чего еще можно использовать формы, отлитые из жидкого силикона:

- для изготовления силиконовых приманок;

- для производства декоративного камня и плитки;

- для литья из гипса;

- для формовки мыла при изготовления;

- использовать при формовке шоколада и желе;

- для литья деталей из двухкомпонентного жидкого пластика;

- при изготовлении декоративных статуэток и поделок;

- силикон

- сделай сам

- мастер класс

- прототипирование

- Прототипирование

- DIY или Сделай сам

Источник: habr.com