АЛЮМИНИЕВАЯ ПРОМЫШЛЕННОСТЬ

АЛЮМИНИЕВАЯ ПРОМЫШЛЕННОСТЬ. В 1854 А.Девиль изобрел первый практический способ промышленного производства алюминия. Рост производства был особенно быстрым во время и после Второй мировой войны. Производство первичного алюминия (без учета производства Советского Союза) составляло только 620 тыс. т в 1939, но возросло до1,9 млн. т в 1943. К 1956 во всем мире производилось 3,4 млн. т первичного алюминия; в 1965 мировое производство алюминия составило 5,4 млн. т, в 1980 – 16,1 млн. т, в 1990 – 18 млн. т.

Производство алюминия включает три основные стадии: добыча и обогащение руды; получение из руды чистой окиси алюминия (глинозема); восстановление алюминия из окиси путем электролиза.

Добыча и обогащение руды.

Основная алюминиевая руда – бокситы – добывается главным образом в карьерах; крупнейшими производителями бокситов являются Австралия, Гвинея, Ямайка и Бразилия. Обычно слой руды взрывается для образования рабочей площадки на глубине до 20 м, а потом выбирается. Куски руды дробятся и сортируются с помощью грохотов и классификаторов.

Наше достояние. Производство алюминия

Дробленая руда далее обогащается, а пустая порода (хвосты) выбрасывается. На этой стадии процесса экономически выгодно использовать методы промывки и грохочения, использующие разность плотностей руды и пустой породы для отделения их друг от друга. Менее плотная пустая порода уносится промывочной водой, а концентрат оседает на дно обогатительной установки. См. также РУДЫ ОБОГАЩЕНИЕ.

Процесс Байера.

Процесс получения чистой окиси алюминия включает нагревание боксита с едким натром, фильтрование, осаждение гидроокиси алюминия и ее прокаливание для выделения чистого глинозема. На практике руда смешивается с нужным количеством горячего едкого натра в автоклаве из низкоуглеродистой стали, и смесь прокачивается через ряд стальных сосудов с паровой рубашкой.

В сосудах поддерживается давление пара 1,4–3,5 МПа в течение времени от 40 мин до нескольких часов, пока не завершится переход окиси алюминия из боксита в раствор алюмината натрия в перегретой жидкости. После охлаждения твердый осадок отделяется от жидкости. Жидкость фильтруется; в результате получается пересыщенный чистый раствор алюмината.

Этот раствор метастабилен: алюминат-ион разлагается с образованием гидроокиси алюминия. Добавление в раствор кристаллической гидроокиси алюминия, остающейся от предыдущего цикла, ускоряет разложение. Сухие кристаллы гидроокиси алюминия затем прокаливаются для отделения воды. Получающийся безводный глинозем пригоден для использования в процессе Холла – Эру. По экономическим соображениям в промышленности эти процессы стремятся делать по возможности непрерывными.

Электролиз Холла – Эру.

Заключительная стадия производства алюминия включает его электролитическое восстановление из чистой окиси алюминия, полученной в процессе Байера. Этот способ извлечения алюминия основывается на том (открытом Холлом и Эру) факте, что когда глинозем растворяется в расплавленном криолите, при электролизе раствора выделяется алюминий.

Типичный электролизер Холла – Эру представляет собой ванну с расплавленным криолитом 3NaF Ч AlF3 (Na3AlF6) – двойным фторидом натрия и алюминия, в котором растворено 3–5% глинозема, – плавающим на подушке из расплавленного алюминия. Стальные шины, проходящие через подину из углеродистых плит, используются для подачи напряжения на катод, а подвешенные угольные бруски, погруженные в расплавленный криолит, служат анодами.

Рабочая температура процесса близка к 950 ° С, что значительно выше температуры плавления алюминия. Температура в электролизной ванне регулируется изменением зазора между анодами и катодным металлоприемником, на который осаждается расплавленный алюминий.

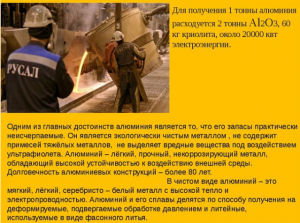

Для поддержания оптимальной температуры и концентрации глинозема в современных электролизерах применяются сложные системы управления. На производство алюминия расходуется очень много электроэнергии, поэтому энергетический КПД процесса – главная проблема в алюминиевой промышленности. Электродные реакции представляют собой восстановление алюминия из его окиси и окисление углерода до его окиси и двуокиси на анодах. Одна печь дает до 2,2 т алюминия в сутки. Металл сливается раз в сутки (или реже), потом флюсуется и дегазируется в отражательной копильной печи и разливается по формам.

Возобновляемые электроды Содерберга.

В электролизере Холла – Эру угольные аноды расходуются со скоростью 2,5 см/сут, так что часто требуется установка новых анодов. Чтобы исключить частое вмешательство человека в производство, был разработан процесс с использованием возобновляемого электрода Содерберга.

Анод Содерберга непрерывно образуется и спекается в восстановительной камере из пасты – смеси 70% молотого кокса и 30% смоляной связки. Эта смесь набивается в прямоугольную оболочку из листовой стали, открытую с обоих концов и расположенную вертикально над ванной с расплавом внутри печи. По мере расходования анода в верхнее отверстие оболочки добавляется паста. Когда коксосмоляная смесь опускается вниз и нагревается, она спекается в твердый углеродистый брусок прежде, чем достигает рабочей зоны.

Потребление алюминия.

Около 28% производимого алюминия идет на изготовление банок для напитков, пищевой тары и всевозможных упаковок. Еще 17% используется в транспортных средствах, включая самолеты, военную технику, железнодорожные пассажирские вагоны и автомобили. Около 16% применяется в конструкциях зданий.

Примерно 8% используется в высоковольтных линиях электропередачи и других электрических устройствах, 7% – в таких потребительских товарах, как холодильники, кондиционеры воздуха, стиральные машины и мебель. На нужды машиностроения и промышленное оборудование расходуется 6%. Остающаяся часть потребляемого алюминия используется в производстве телевизионных антенн, пигментов и красок, космических кораблей и судов. См. также ХОЛЛ, ЧАРЛЗ МАРТИН.

Сандлер Р.А., Ратнер А.Х. Электрометаллургия алюминия и магния. Л., 1983

ИсточникОсобенности добычи алюминия

Алюминиевая руда занимает особое место в современной промышленности. Благодаря определенным физическим и химическим свойствам алюминий используют во многих отраслях деятельности человека. Автомобилестроение, машиностроение, строительство, изготовление множества потребительских товаров и бытовых приборов уже невозможно без применения такого вида цветного металла. Добыча алюминия — сложнейший, трудоемкий процесс.

Особенности алюминиевой руды

- бокситная;

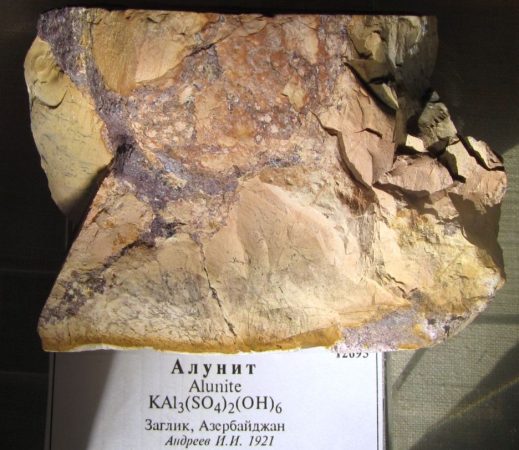

- алунитовая;

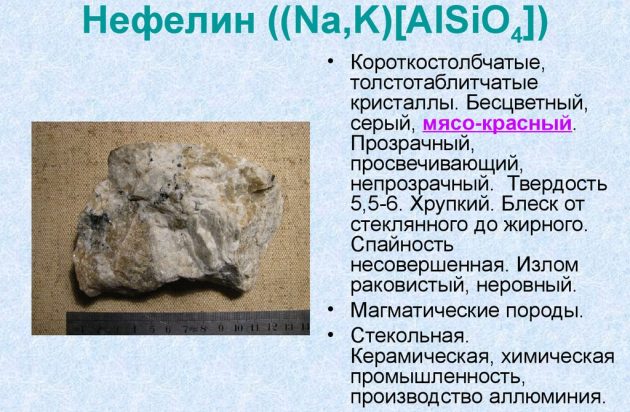

- нефелиновая.

Бокситная чаще всего используется как сырье для добычи металла, ведь именно она содержит до 60% оксидов алюминия. Еще состав включает оксиды кремния и железа, кварц, магний, натрий и другие химические элементы и соединения. В зависимости от состава, бокситы имеют разную плотность. Цвет горной породы преимущественно красный или серый. Для производства 1 тонны алюминия необходимо 4,5 тонны боксита.

Алунитовая руда не сильно отстает от бокситной, так как содержит до 40% глинозема — основного поставщика алюминия. Отличается пористой структурой и имеет немало примесей. Добыча алюминия рентабельна только тогда, когда общее количество алунитов равноценно совокупности добавок.

Нефелины — это щелочная порода магматического происхождения. По содержанию оксидов алюминия они занимают третье место. Из первого сорта нефелиновой руды можно переработать от 25% и более глинозема. Из второго сорта — до 25%, но не менее 22%. Все минеральные соединения, включающие оксиды алюминия меньше этого значения, не имеют промышленной ценности.

Методы добычи алюминия

Алюминий — сравнительно молодой металл, впервые добыть который удалось чуть более века назад. На протяжении всего времени технология добычи алюминия все время совершенствовалась, с учетом всех химических и физических свойств.

Получение металла возможно только из глинозема, для образования которого руда измельчается до состояния порошка и прогревается паром. Так удается избавиться от большей части кремния и оставить оптимальное сырье для последующей выплавки.

Добыча алюминиевой руды ведется открытым способом, если глубина залегания небольшая. Бокситы и нефелины, ввиду их плотной структуры, обычно срезают с помощью карьерного комбайна фрезерным способом. Алуниты относятся к ряду рыхлых пород, потому для ее снятия оптимален карьерный экскаватор. Последний сразу же грузит породу на самосвалы для дальнейшей транспортировки.

После добычи первичного сырья следует несколько обязательных этапов обработки породы с целью получения глинозема:

- Транспортировка в подготовительный цех, где дробильными аппаратами порода измельчается до фракции около 110 мм.

- Подготовленное сырье вместе с дополнительными компонентами отправляется на дальнейшую обработку.

- В печах осуществляется спекание породы. При необходимости алюминиевая руда выщелачивается. Так получается жидкий алюминатный раствор.

- Следующая стадия — декомпозиция. В результате образуется алюминатная пульпа, которая отправляется на сепарацию и выпаривание жидкости.

- Очистка от лишних щелочей и печная прокалка.

В итоге получают сухой глинозем, готовый для получения алюминия. Заключительным этапом выступает гидролизная обработка. Помимо описанного выше способа, алюминий добывают и шахтным способом. Так порода вырубается из пластов земли.

Места добычи алюминия в России

В мировом рейтинге по объему добычи алюминиевой руды Россия занимает седьмое место. По всей территории разведано порядка 50 месторождений, среди которых еще есть неразработанные залежи. Самые богатые запасы руды сосредоточены в Ленинградской области и на Урале, где работает одна из самых глубоких «алюминиевых» шахт. Глубина последней достигает 1550 метров.

Порядка 80% от общей массы алюминиевой руды в России добывается закрытым способом на шахтах. Достаточно много месторождений находится в Белгородской, Архангельской, Свердловской областях, а также Республике Коми. Помимо бокситовых, добываются и нефелиновые руды. Рентабельность такого вида получения металла меньше, но все же результат отчасти компенсирует дефицит сырья страны.

Особое место в алюминиевой промышленности занимает производство металла из вторичного сырья. Такой способ существенно экономит энергетические и рудные ресурсы, и снижает уровень вреда, нанесенного окружающей среде. Здесь Россия несколько отстает от других стран, но показатели большинства отечественных предприятий ежегодно заметно улучшаются.

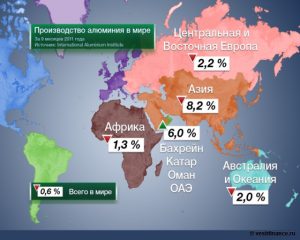

Мировая добыча алюминиевых руд

За последние сто лет уровень добычи алюминиевой руды возрос до невероятных значений. Если в 1913 году общемировой объем породы составлял приблизительно 550 тыс. тонн, то на сегодня этот показатель превышает 190 млн тонн. Около 30 стран сейчас занимаются добычей алюминиевой руды. Лидирующую позицию занимает Гвинея (Западная Африка), где сосредоточено множество месторождений с запасами, равными 28% от мировой доли.

По объемам непосредственно добычи руды на первое место следует поставить Китай. Так, страна «заходящего солнца» за год добывает более 80 млн тонн сырья. Пятерка лучших выглядит следующим образом:

После следует Ямайка с показателем в 9,7 млн тонн и, наконец, Россия, общий объем добычи алюминиевой руды которой составляет 6–7 млн тонн. Лидеры в алюминиевой промышленности на протяжении многих лет все время менялись.

Впервые руда была добыта во Франции, в местечке Бокс, благодаря чему самый распространенный тип руды называется бокситом. Вскоре лучшими показателями могли похвастать Западная Европа и Северная Америка. Через полвека неоспоримым лидером стала Латинская Америка. Сейчас же вперед выбились Африка, Австралия, Китай и другие развитые страны.

Цветные металлы являются неотъемлемой частью современной промышленности. Без них не было бы возможным развитие множества отраслей. Алюминий, как легкий, прочный и функциональный металл, считается ключевым конструкционным материалом нынешнего времени.

ИсточникКак и где добывают алюминий

Мы часто используем в хозяйстве алюминиевую фольгу, готовим в алюминиевой посуде, пьем газированные напитки из алюминиевых банок. Многие имеют представление о физических и химических свойствах алюминия. Не секрет, что этот легкий серебристый металл сегодня востребован в различных отраслях промышленности от пищевой до космической. При этом мало кто знает, как добывают алюминий в природе, и насколько сложен процесс получения.

Из какого минерала добывают алюминий

Алюминий считается активным металлом. Из-за высокой химической активности его атомы образуют соединения с другими веществами. В чистом виде этот «крылатый металл», в природных условиях, на планете Земля практически не встречается. Основное исходное вещество, которое используется в производстве чистого алюминия — глинозем.

Это сырьё представляет собой технический оксид алюминия Al203 – кристаллический порошок белого цвета. Источник получения исходного материала – алюминиевая руда. В земной коре её около 9 %.

Виды и свойства алюминиевой руды

Срез боксита

В мире существует несколько видов алюминиевых руд. Мировые производители алюминия чаще используют 3 вида:

- Бокситы;

- Алуниты;

- Нефелиновые сиениты;

Бокситы содержат глинозем в наибольшем количестве, по сравнению с алунитовыми и нефелиновыми породами (от 40% до 60%), поэтому более востребованы в алюминиевом производстве. Эта алюминиевая руда состоит из гидратов оксида алюминия, оксидов железа и кремния. Горная порода считается качественной, если содержит более 50% оксида алюминия.

Бокситы бывают твердыми и рассыпчатыми, плотными и рыхлыми. В зависимости от примесей отличаются по цвету. Красно-кирпичные, рыжие и коричневые «говорят» о наличии оксида железа. Светлые (розовые, серо-белые) свидетельствуют о небольшом содержании окиси железа. Из 4-5 тонн бокситов выходит 2 тонны глинозема и как конечный результат – 1 тонна алюминия.

Бокситную руду перемалывают в порошок, отделяют кремниевые добавки под воздействием пара и получают готовое сырьё для выплавки.

За 130-летнюю историю открытия алюминия, ученым так и не удалось понять происхождение алюминиевой руды, в частности бокситов. Либо это остаточный продукт, который получился после растворения некоторых известняков; либо осадок в результате распада алюминиевых, железных и титановых солей или же боксит образовался под воздействием выветривания, переноса и отложения древних пород.

В отличие от бокситов, на которых базируется вся мировая алюминиевая промышленность, алуниты и нефелины не столь популярны у производителей «крылатого металла».

Алуниты имеют пористую структуру, так как формируются под воздействием гидротермальной и вулканической активности. Содержат в себе до 40% оксидных соединений алюминия и различные добавки.

Нефелины – это щелочные образования, которые возникают по причине высокой температуры магмы. Руда не вызывает особого интереса у добытчиков, так как признана наиболее бедной по содержанию глинозема. Вести её разработку не рентабельно, так как из одной единицы кристаллических образцов выходит лишь 25% глинозема.

Способы добычи алюминия

Алюминий сравнительно молодой металл. Способ получения разработан в 1886 году, а промышленное производство началось только в начале 20 века. С годами технология добычи алюминия совершенствовалась. Современная геологоразведка быстро определяет залежи алюминиевых руд, имея представление о происхождении и условиях формирования, которые влияют на структуру и состав минералов. Если месторождение признаётся рентабельным, определяются способы добычи алюминиевой руды.

При неглубоком залегании алюминиевых пород, добыча ведётся открытым способом. Выбор метода зависит от вида и структуры минералов.

- Кристаллические породы (бокситы и нефелины)– срезают фрезерным методом с помощью карьерного комбайна. В зависимости от модели машины, за один раз можно снять пласт толщиной 60 см. Для безопасности оператора комбайна, толща породы разрабатывается постепенно, образуя полки после полного прохода одного слоя.

- Рыхлые породы (алуниты) – срезают карьерными экскаваторами, сразу же грузят в самосвалы для дальнейшей транспортировки.

Добыча алюминия в России преимущественно ведётся закрытым способом на шахтах. Этим методом добывается 80% общей массы алюминиевой руды в нашей стране.

Транспортировка и обработка

Горно-обогатительные комбинаты, которые осуществляют первичную переработку исходного сырья, как правило, возводят рядом с местом разработки. Для подачи руды на обогащение используются ленточные транспортёры. Если обогатительная фабрика расположена далеко от природного месторождения, сырьё транспортируют самосвалами.

Следующий этап – подготовка породы для переработки в глинозем (оксид алюминия)

- Руду перемещают в цех подготовки сырья при помощи ленточного транспортёра, где специальные дробильные аппараты разобьют минералы на фракции размером 110 мм;

- Осуществляют подачу руды и необходимых химических добавок для дальнейшей переработки на второй участок подготовительного цеха;

- Производят спекание породы в печках.

На данном этапе возможна гидрометаллургическая обработка выщелачиванием. После стадии декомпозиции получают алюминиевую пульпу, которую выпаривают от жидкости, очищают от ненужных щелочей и отправляют на прокалку в печи. В результате такого сложного технологического процесса образуется сухой глинозем – ключевое сырье для получения алюминия путём электролиза.

Производство алюминия, требует расхода большого количества электроэнергии. На этот счёт российская алюминиевая промышленность имеет преимущества. Это сравнительно низкие цены на электроэнергию и близость электростанций к электролизным производствам.

Добыча алюминия в мире по странам

Страны лидеры по добыче алюминия

- Китай – 86,5 млн. тонн;

- Австралия – 81,7 млн. тонн;

- Бразилия – 30,7 млн. тонн;

- Гвинея – 19,7 млн. тонн;

- Индия – 15 млн. тонн.

К списку основных добытчиков алюминиевых руд также относится:

- Ямайка — 9,7 млн. тонн;

- Россия — 6,6 млн. тонн;

- Казахстан — 4,2 млн. тонн;

- Гайана — 1,6 млн. тонн.

Где добывают алюминий в России

Разработка месторождений алюминиевых руд в Российской Федерации ведется преимущественно закрытым способом. Руда залегает глубоко и для добычи приходится строить шахты. Самая глубокая шахта в мире «Черёмуховская-Глубокая» (1550 м.) находится на Урале.

- Главные районы добычи алюминия (бокситы): Северно-Уральский регион; Архангельская, Свердловская, Белгородская и Ленинградская область; Республика Коми (Средне-Таманские месторождения);

- Крупнейшие мировые нефелиновые залежи в Кемеровской и Мурманской области, Кузнецком Алатау, Краснодарском крае, на Кольском полуострове и Урале;

- Запасы алунитов сосредоточены в Амурской области, Забайкалье и Приморском крае.

- Красная Шапочка (Урал) – запасов по оценкам специалистов хватит на 19 лет;

- Горностайское и Горностайско-Краснооктябрьское (Свердловская область) – объемы добычи спрогнозированы на 18 лет;

- Блиново-Каменское и Кургазакское – 10 лет.

Лидирующие позиции по разработке месторождений занимают Южно-Уральские бокситовые рудники, АО «Севуралбокситруда» и «Баксигорский глинозем».

Альтернатива добычи алюминиевых руд в РФ

Несмотря на то, что Россия входит в топ стран по добыче алюминия, занимая 6-8 место по объему извлекаемой породы, приходится ежегодно импортировать из других стран 3 млн. тонн глинозема. Месторождения бокситов в РФ характеризуются низким качеством сырья. Производимого глинозема не хватает для нужд российской алюминиевой промышленности. Кроме того отмечается неразвитость производства алюминиевых сплавов и изделий из вторсырья. Ситуация в отечественной алюминиевой отрасти может в ближайшие годы значительно улучшиться.

- Намечается снижение энергопотребление и экологической нагрузки на окружающую среду посредством внедрения новых технологий по производству алюминия и изделий из него.

- Планируются изменения за счёт ежегодной переработки 600 тыс. тонн алюминиевого лома. Вторичный металл обходится дешевле первичного алюминия, для производства которого требуется затратить 20 тыс. кВт энергии на 1 тонну.

- Ведётся добыча полезных ископаемых на африканском континенте. На сегодняшний день «РУСАЛ» (крупнейший мировой производитель первичного алюминия и глинозема) производит 40% бокситов в республике Гвинея. Владеет компанией бокситов Киндии (3,5 млн. тонн в год), Диан-Диан (3 млн. тонн в год) и боксито-глиноземным комплексом Friguia (2,1 млн. тонн в год). Только один рудник Диан-Диан, имеет доказательные запасы бокситов 564 млн. тонн.

Подводя итоги, следует обозначить, что будущее российской алюминиевой промышленности весьма оптимистично. В ближайшее десятилетие объемы добычи руды и выплавки будут только расти. Наладится изготовление изделий из вторичного алюминия и алюминиевых сплавов.

Источник