Если мы попытаемся представить себе процесс изготовления ювелирных изделий, то в голове у большинства из нас возникнет, вероятно, образ седовласого мастера, который, вооружившись лупой и набором инструментов, в одиночку создает перстни или кулоны: льет, гнет, паяет. Но хоть, конечно, такие мастера существуют и поныне, основной ассортимент ювелирных магазинов делается совсем не так.

А чтобы понять, как именно, «ПМ» посетила производственную площадку завода «Диамант», разместившуюся в поселке Красное-на-Волге — одном из главных ювелирных центров России. Почему сосредоточение производства колец, сережек и колье случилось именно в этом населенном пункте в 34 км от Костромы, никто точно не знает. Драгоценные металлы здесь не добывают, камни не гранят, но еще в XVI—XVII веках возникли тут первые мастерские. «Диамант» тоже вырос из мастерской, но теперь это современное промышленное предприятие, где работает около 1800 человек. Но даже при такой численности работников делать каждое из 6 000 000 изделий в год исключительно вручную не получилось бы. Нужны подлинно индустриальные технологии, которые, однако, позволяли бы ювелирному изделию остаться воплощением красоты и изящества.

Резиновые пресс-формы для ювелиров.

1. Первый шаг. Производству всегда предшествует художественный замысел. Сначала художник создает эскиз, который предстоит оценить как производственникам (можно ли сделать?), так и маркетологам (будет ли спрос?).

Красиво? Технологично?

Поэтому, конечно, все начинается с замысла художника-ювелира, который и рисует эскиз будущего украшения. «Правда, художник обязан быть немного технологом, — рассказывает Олег Штыркунов, технолог предприятия, любезно согласившийся быть нашим гидом, — ведь то, что красиво смотрится на бумаге, не всегда может быть реализовано в производстве. Мы, конечно, делаем все, чтобы соединить мысль художника с технологическими возможностями, но порой это не удается».

2. В мозг компьютера. Работа 3D-модельеров — один из самых ответственных этапов создания ювелирного изделия. Язык эстетики переводится на язык производства, и украшение прорабатывается до мелких технических деталей.

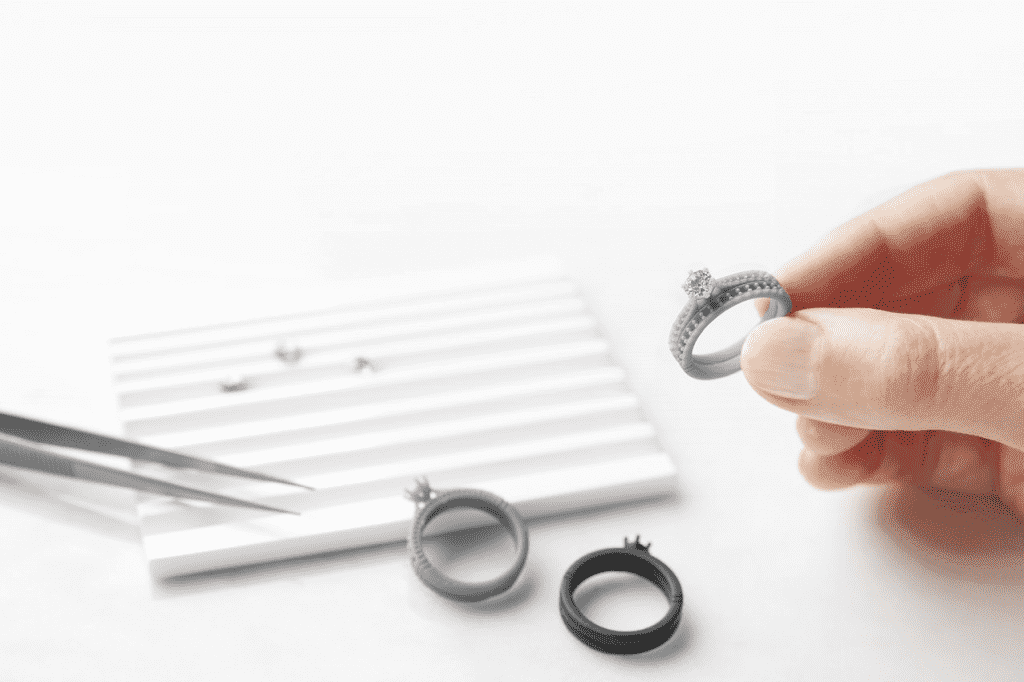

Поэтому одним из ключевых моментов в реализации замысла художника становится 3D-моделирование будущего изделия — именно на этом этапе художественный замысел совмещается с требованиями производственников и службы сбыта. 3D-модельер задает точные размеры посадочных мест для камней, причем допуски здесь составляют порядка 10 мкм, иначе камень либо невозможно будет вставить, либо он легко вылетит из украшения. По окончании всех согласований 3D-модель отправляется на прототипирование.

3. Резина и воск. Резиновая матрица дает рождение восковому слепку, который станет уникальным прообразом украшения из драгоценного металла. После выхода слепка из матрицы умелые руки мастеров удалят облой и скорректируют поверхности.

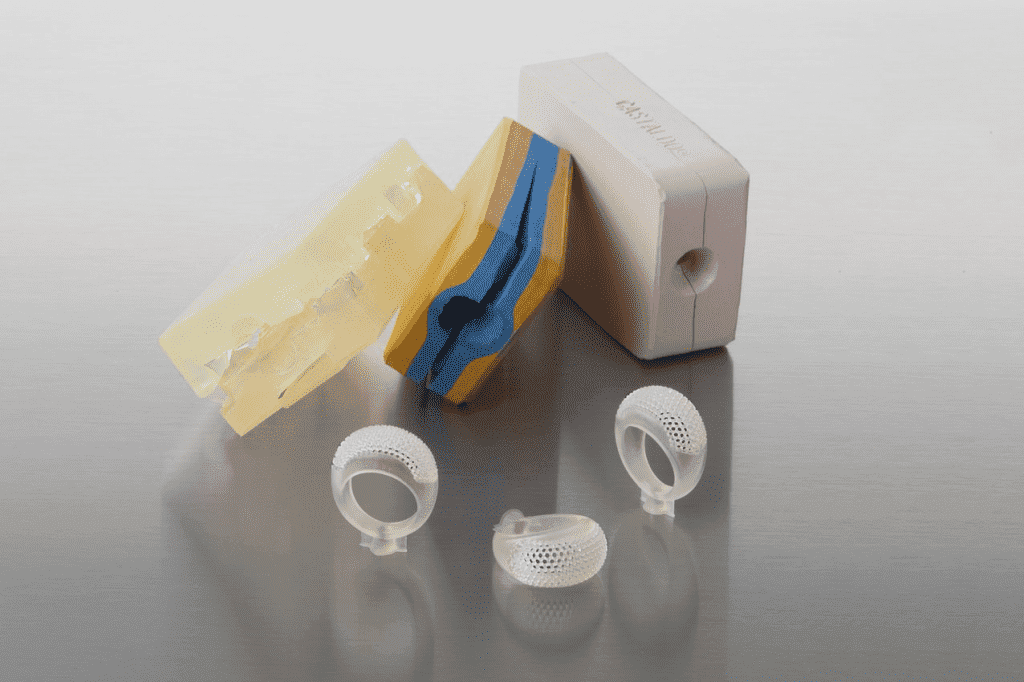

Силиконовая форма для тиража восковых моделей (восковок). Изготовление восковой копии.

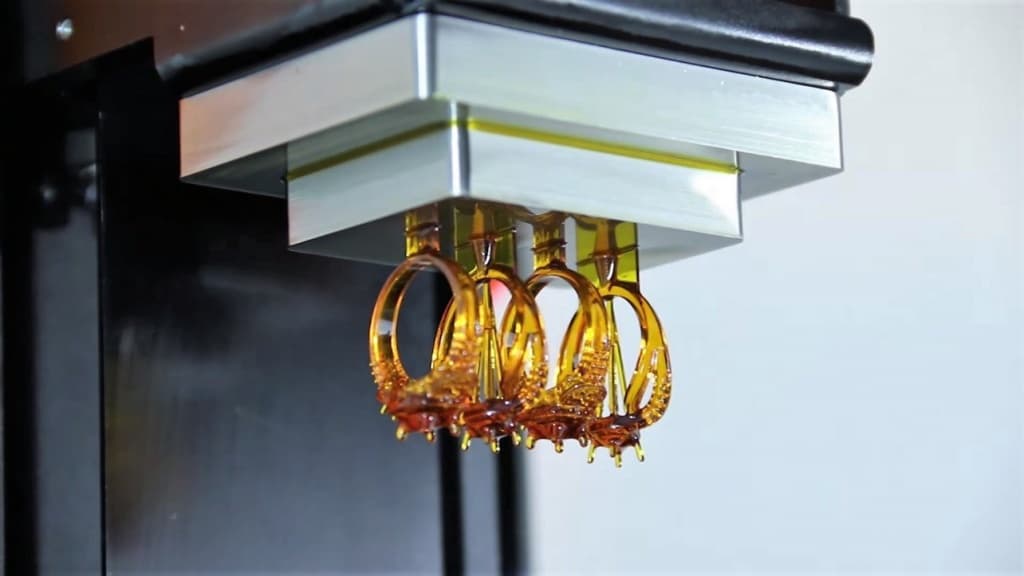

Прототипирование — это распечатка модели на 3D-принтере, причем используются две технологии. Первая — печать пластиком, при которой отдельные «пиксели» на слое жидкой массы отверждаются точечным УФ-излучением. Вторая больше похожа на традиционную струйную печать: головка слой за слоем покрывает поверхность крошечными капельками воска, причем более тугоплавкий синий воск используется для создания собственно промодели, а белый — для поддержки (позже он будет выплавлен). Оба метода имеют свои недостатки: воск дает менее качественные поверхности (их можно подкорректировать вручную специальным инструментом), а пластик всем хорош, но…

Промодели заливают формомассой на основе гипса, чтобы создать формы для литья из серебра. Это будет, конечно, еще не ювелирное изделие, а лишь промежуточная модель. Так вот, при изготовлении форм воск легко плавится и вытекает, а пластик частично горит и оставляет золу, что может в конечном итоге привести к браку литья. И все-таки при моделировании изделий с более тонкими деталями предпочтение отдается пластику.

4. Судьба «елочки». Из отверстия в опоке, залитой формомассой, торчит только кончик ствола «елочки». В печи весь воск вытечет через это отверстие, оставив внутри полости для будущего литья и, возможно, камни, если они были вставлены в модели.

Руки незаменимы

То, что получится из серебра, — еще довольно грубое изделие. Оно несет на себе следы грубой дискретности 3D-печати, и следы эти придется убирать вручную. «Вообще мне хотелось бы подчеркнуть, что при всех индустриальных масштабах производства ювелирных изделий, — говорит Олег Штыркунов, — роль ручного труда, в том числе высококвалифицированного, в производстве по‑прежнему велика». Помимо исправления поверхностей, тщательной обработки и корректировки требуют посадочные места для камней — с учетом усадки при литье, усадки восковой, усадки металла. Камень не должен вывалиться или треснуть. Обработка посадочных мест доверяется самым опытным мастерам, так как в конечном счете именно от них зависит качество будущего изделия.

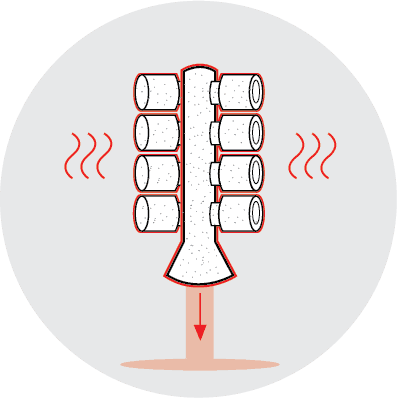

Когда серебряная модель готова, ее помещают внутрь пачки пластин из сырой резины. Мягкая резина плотно облегает металл, повторяя его рельеф. Резиновый брикет отправляется в вулканизатор, подвергается там воздействию высокого давления и температур и возвращается обратно уже в виде довольно твердого монолитного кирпичика. Теперь задача состоит в том, чтобы не просто извлечь из формы серебряную модель, но и очень грамотно, по определенному алгоритму вскрыть форму, превратив ее в две хорошо смыкаемые друг с другом половинки. Необходимо обработать ее так, чтобы добиться хорошей проливаемости металла и вместе с тем избежать появления большого количества облоя.

5. Металл и вакуум. Опока, из которой вылился воск, помещается в другую печь, где происходит литье. В условиях вакуума расплавленное золото или серебро займет пустоты, только что оставленные воском. После литья опоку охлаждают или дают ей остыть.

В этих формах будут отливать кольца, элементы сережек и колье, кулоны? Да нет, конечно. Всего лишь очередную промежуточную модель. Но уже каждая такая модель станет прототипом для одного-единственного изделия. Модели делают из литьевого воска с помощью специальных инжекторов.

Нагретый воск под давлением впрыскивают в форму, причем эта операция может проводиться как в ручном режиме, так и на полуавтоматических линиях, если требуются особо точные параметры давления и объема воска. Конечно, одна резиновая матрица используется для отливки множества моделей, однако их количество зависит от сложности изделия. Сложные матрицы служат всего пару недель, зато резиновые формы для более простых изделий могут работать годами.

6. Свобода от оков. «Елочка» возродилась в золоте или серебре. Окружающую формомассу размывают водой. Сначала просто из-под крана, затем с помощью струи под давлением. Теперь изделия ждет галтовка и финишная отделка.

Пустота вместо «елочки»

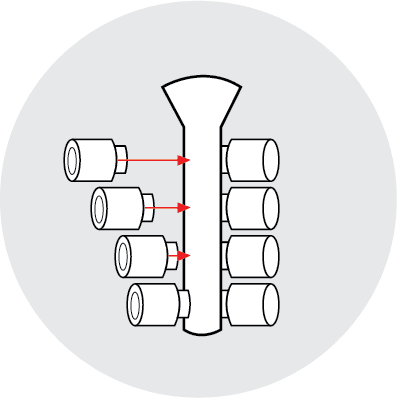

Разумеется, выплавленные из воска модели подлежат дополнительной ручной обработке — удаляется облой, корректируются поверхности. А затем наступает самый, пожалуй, феерический этап массового производства литых ювелирных изделий. На специальном участке девушки с помощью прибора, напоминающего аппарат для выжигания по дереву, припаивают модели к толстому восковому стержню.

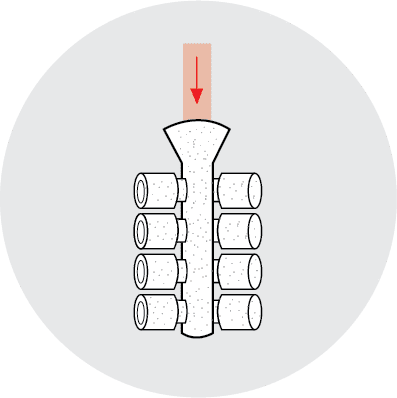

Получается то, что производственники называют «елочкой» — и действительно, стержень в окружении «веточек» из моделей сильно напоминает украшенное новогоднее дерево. Стержень втыкается в основание из пластика, что еще более усиливает сходство. Количество веточек разнится в зависимости от размеров будущих изделий — их может быть от десяти до многих десятков.

От воска к золоту. «Елочки» из литьевого воска формируются с помощью аппарата, похожего на прибор для выжигания по дереву. Модели, припаиваемые к стержню, могут представлять собой отдельное украшение, а могут быть элементами сборной конструкции (например, сережек).

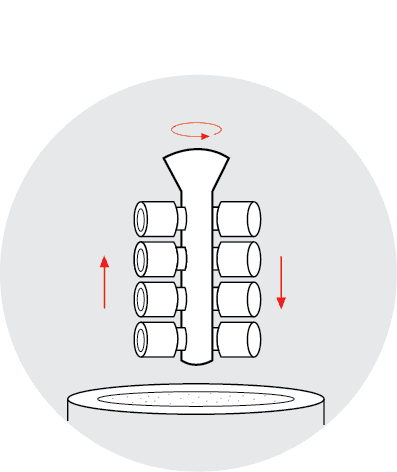

«Елочку» взвешивают и с помощью пропорции рассчитывают количество требуемого драгоценного металла — чтобы не было перелива или недолива. Затем «елочку» помещают в цилиндрическую кассету — опоку — и заливают формомассой, опять же на основе гипса. Тут стоит заметить, что, если в литое изделие предполагается вставить много мелких камней, применяется технология воскового литья с камнями: в опоку погружают «елочку», в восковые элементы которой уже вставлены камешки.

Так делают для того, чтобы впоследствии камни оказались фактически вплавленными в поверхность изделия — создание для них механических креплений-крапанов не дало бы нужной прочности, и появился бы риск выпадения камней. Опоку помещают в печь и в течение нескольких часов подвергают нагреву (обычно в ночные часы). В это время происходит два процесса: формомасса отверждается, а воск вытекает из занятых им полостей через отверстие в основании. Подобно тому как в застывшей лаве Помпей обнаруживали пустоты, образованные сгоревшими дотла телами людей, здесь мы обнаружим пустоту на месте восковой «елочки».

Наконец-то золото!

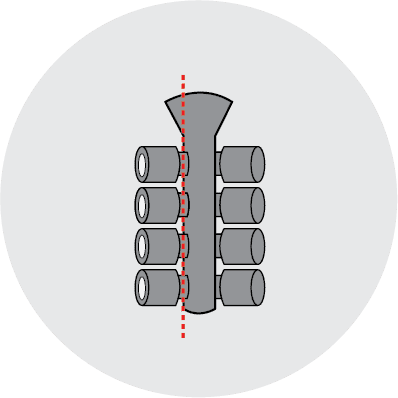

Следующий этап — печь вакуумного литья. В расположенном в верхней части печи тигле плавится золото или серебро, но до поры до времени он закрыт специальным штоком. Вынутая из печи опока помещается в так называемый стакан под тиглем. Из стакана откачивается воздух, шток вынимается, и под действием силы тяжести и разряжения металл буквально всасывается внутрь формы.

Все зависит от дизайна. Разумеется, литьем перечень производственных операций, используемых при изготовлении ювелирных украшений, не исчерпывается. В некоторые изделия вставляют большие камни, иногда наносят гравировку, поверхности других покрывают родием для придания благородного блеска.

Процесс литья закончен. Если внутри опоки уже есть камни, ей надо дать остыть: мгновенное охлаждение приведет к растрескиванию камней. Если камней нет — можно охлаждать быстро. А дальше совершается нечто прозаическое и волшебное одновременно. Сначала опоку просто помещают под кран с водой, и внешняя часть формомассы быстро размывается и удаляется.

Далее в специальной камере остатки формомассы вымываются с помощью находящейся под высоким давлением водяной струи. И мы снова видим «елочку», только теперь она состоит из золота или серебра! Но скоро ей конец.

Уже отлитые украшения или их части срезаются с «елочки» специальными ножницами. Заодно удаляются так называемые питатели — технологические элементы, фактически являющиеся слепками каналов, по которым металл (а ранее воск) поступал к отливаемому украшению. Места их сочленений с изделиями заполировываются.

Драгоценная пыль

Конечно, литые украшения, вынутые из печи, еще не имеют того товарного вида, который мы привыкли видеть в ювелирных магазинах. Им необходимо несколько стадий галтовки, то есть шлифовки и полировки в барабанах, наполненных абразивами. Барабаны бывают мокрыми (они наряду с абразивом заполнены жидкостью) и сухими — там жидкости уже нет. Абразивы имеют разную форму и назначение: это могут быть конусообразные гранулы из пластика или молотая кожура грецкого ореха.

Но все же окончательный блеск украшения приобретают на этапе ручной финишной отделки, где золотые и серебряные поверхности полируют различными инструментами с мягким ворсом. У рабочих в этом цеху руки покрыты слоем металлической пыли, и когда в конце рабочего дня сотрудники моют руки, стекающая вода не уходит в канализацию, а собирается в особых баках, где потом отстаивается.

Затем из осадка экстрагируются попавшие туда частички драгметаллов. «Утилизации отходов драгметаллов, — говорит Олег Штыркунов, — важная часть производственного процесса. С определенной регулярностью на «Диаманте» проводится общая чистка всех поверхностей в производственных цехах с целью сбора ценных отходов. На крупных ювелирных предприятиях на Западе сейчас даже применяют специальные устройства, которые фильтруют воздух в вентиляции, дабы драгметаллы не улетали «в трубу», и, возможно, о такой системе вскоре придется задуматься и нам».

Источник: intalent.pro

Ювелирное дело

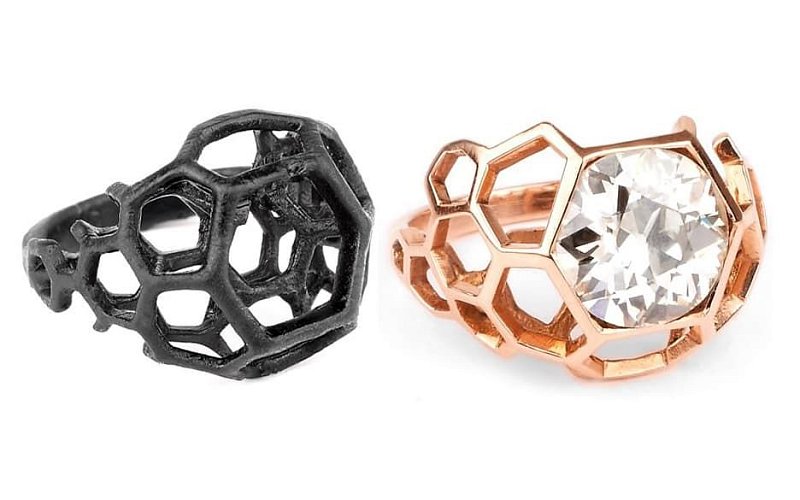

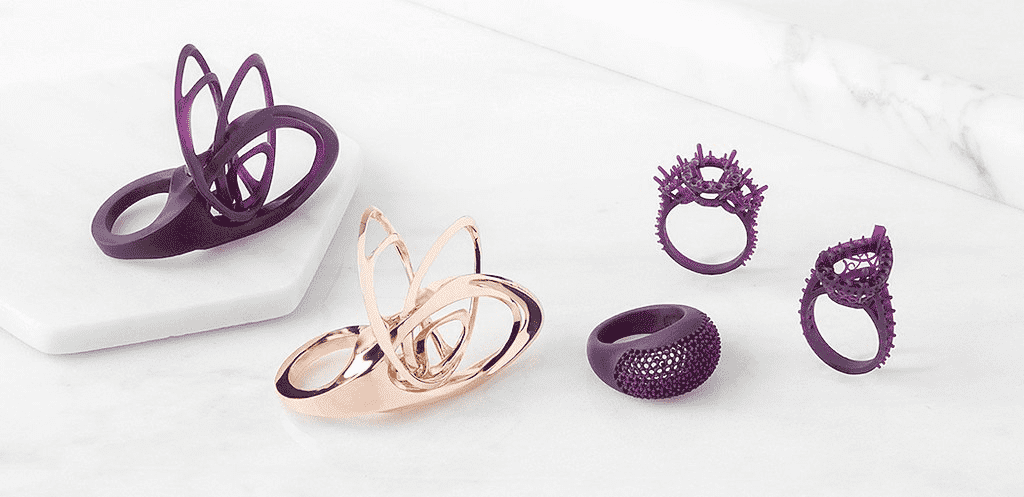

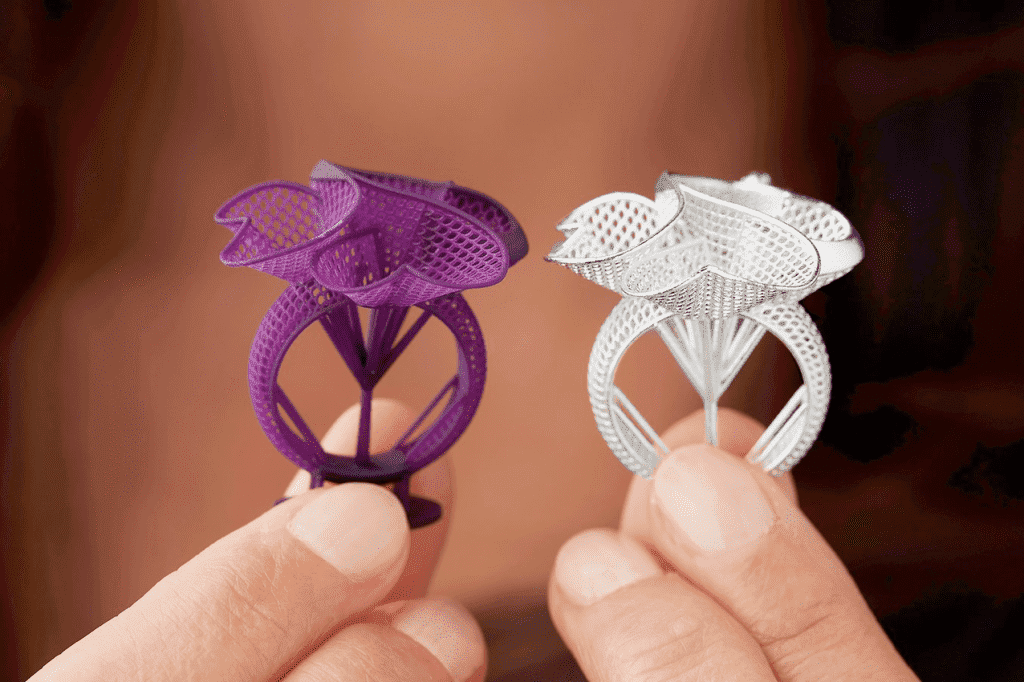

3D-печать становится все более популярной в мире ювелирных украшений. Новая технология привнесла в дизайн гибкость, креативность – добавив множество возможностей.

3D-технологии в производстве ювелирных изделий

Скорость 3D-печати и способность выполнять несколько итераций дизайна за один день – ключ к использованию этой технологии. Сокращенное время выполнения заказа делает 3D-печать выгодной технологией для изготовления ювелирных изделий, поскольку это дает конкурентное преимущество.

«Широкое распространение получают сервисы печати с возможностью внесения кастомизации в модели конечными пользователями» Выбрав этот метод производства, вы сможете создавать сложные проекты для каждого клиента, изготавливать замысловатые модели. Либо вы можете использовать эту технологию для создания прототипов, чтобы убедиться, что готовый продукт – это то, что вам нужно.

3D-печать металлом один из самых сложных процессов аддитивного производства. Это, по сути, носимое произведение искусства, его необходимо тщательно полировать после того, как оно сойдет с печатного стола. Добавление вставок или драгоценных камней еще больше усложняет производство. Тем не менее, это все еще может стать наиболее простым способом получить идеальное украшение.

Сейчас 3D-печать для ювелирных изделий используется небольшими мастерскими, потому что становится все проще в использовании, доступнее. Широкое распространение получают сервисы печати с возможностью внесения кастомизации в модели конечными пользователями, размещению заказов через интернет. Применение принтеров сильно сокращает срок изготовления заказа, увеличивает конкурентоспособность компаний.

Когда дело доходит до печати ювелирных украшений, используются два основных метода: литье по выплавляемым/выжигаемым моделям, которое не сильно отличается от традиционного метода изготовления, и прямая 3D-печать, которая только начинает прокладывать свой собственный путь в ювелирный мир.

Два метода 3D-печати в ювелирном деле

Выплавляемые модели – самый популярный метод печати ювелирных изделий. Он происходит в 8 шагов:

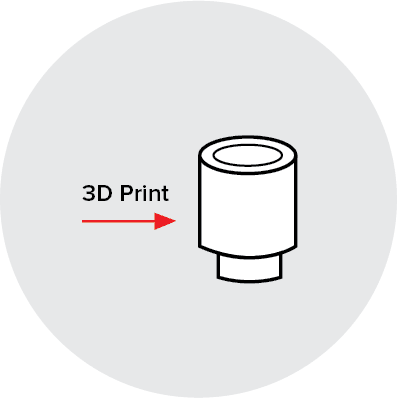

1. Создание восковой/пластиковой модели изделия.

Традиционно это делается путем заливки специального литейного воска в металлическую / силиконовую форму. 3D-печать теперь позволяет напрямую печатать восковку или печатать изделие из литьевой смолы.

2. Сборка матрицы.

Матрица затем собирается на «дерево литья». Это позволяет одновременно отливать несколько деталей. Некоторые методы нарушают этот шаг, печатая образцы деталей и дерево за один шаг.

3. Создание литьевой формы.

После завершения сборки матрицы вся сборка погружается в суспензию несколько раз. Затем суспензионное покрытие оставляют сохнуть и затвердевать, образуя керамический внешний слой поверх рисунка.

4. Выжигание.

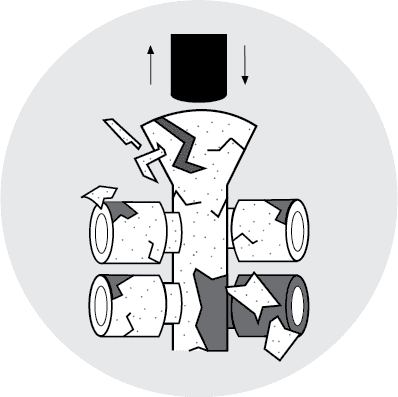

Структура затем помещается внутрь печи, и исходная структура воск / смола расплавляется / выгорает, что приводит к образованию полой отрицательной формы (полости).

При переходе с традиционных методов изготовление ювелирных украшений (восковки) на методы с использованием оборудования, печатающего пластиком, требуется использовать печи с более высокими температурами, что иногда может становится стоп фактором при принятии решений.

5. Литье.

После того, как весь исходный материал из формы был удален с керамического отрицательного слоя, окончательный литейный материал заливается в форму и оставляется для охлаждения и затвердевания. Части часто отливаются из латуни, а затем гальванизируются в драгоценных металлах на завершающей стадии.

6. Разрушение формы.

Внешняя керамическая форма должна быть удалена. Обычно это делается путем вибрации формы, чтобы сбить внешнюю оболочку.

7. Отрезание изделий от литника.

После того, как керамическая оболочка полностью удалена, отдельные отлитые изделия срезаются с дерева плесени.

8. Постобработка / Финишная обработка.

Затем отлитые детали проходят традиционную ювелирную отделку.

Этот метод хорош тем, что вам не нужен металл в особой форме (мелкодисперсный порошок), и можно использовать практически любой металл в его обычной форме.

01| Печать юведирных изделий по выплавляемым моделям

Отличие технологии выплавляемых от выжигаемых 3D-моделей

Выплавляемые – это обычно модели, которые печатаются легкоплавким материалом, в самом простом случае на основе воска. Воск плавится при невысоких температурах, отсюда и выплавляемость.

Самыми распространенными восковыми высокоточными признаны принтеры от компании Solidscape США, печатающие по технологии DOD (Drop on Demand), и принтеры 3D-Systems США с технологией MJM (Multi Jet Modeling), похожей на технологию струйных принтеров.

02| Пример выплавляемой модели

Выжигаемые – это обычно пластиковые модели, которые печатаются из специальных смол по технологиям SLA и DLP.

03| Пример выжигаемой модели

Достоинства восковой DOD/MJM технологии выплавляемых моделей:

- более высокий уровень детализации;

- ювелирам не нужно менять технологию – они могут полностью использовать все оборудование, которое они использовали при печати через восковки;

- не требует строгих процедур выгорания, требуемых для смол SLA/DLP.

Недостатки восковой DOD/MJM технологии выплавляемых моделей:

- высокая стоимость оборудования по сравнению с SLA/DLP технологиями;

- более высокая стоимость материалов;

- очень чувствительны к воздействию температур и легко деформируются даже при незначительном воздействии.

Достоинства SLA,DLP технологии с выжигаемыми моделями:

- доступность оборудования;

- невысокая стоимость материалов;

- прочные к физическим воздействиям модели, не боятся повышения температур.

Недостатки SLA,DLP технологии с выжигаемыми моделями:

- конструкция требует вспомогательный материал поддержки. Требуются дополнительные работы по её удалению;

- для обеспечения полного выгорания смолы необходимо соблюдать строгую процедуру выгорания;

- требуется покупка более мощных печей при переходе на эту технологию.

В настоящее время в ювелирной отрасли в мире на равных используются обе технологии.

04| Примеры выплавляемых моделей

Прямая 3D-печать

Это производство конечного украшения прямо из металла. Это гораздо менее популярный метод, так как он намного дороже, чем литье по выплавляемым и выжигаемым моделям. Тем не менее, он дает вам более широкий спектр возможностей, на которые не способен последний.

Прямая 3D-печать включает в себя спекание частиц металлического порошка вместе с лазером с использованием методов плавления в порошковом слое, иначе известных как прямое лазерное спекание металла (DMLS) или селективное лазерное плавление (SLM). Тип доступного металла зависит от используемого 3D-принтера, но все еще существует широкий спектр доступных металлов.

Далеко не все металлические принтеры с технологиями SLM и DMLS могут печать драгоценными металлами. Принтере Farsoon, которые предлагает наша компания — могут.

05| Ювелирные изделия, напечатанные технологией прямой 3D-печати

Прямая печать ювелирных изделий из металла – самый необычный и дорогой способ производства ювелирных изделий, однако он предлагает самую короткую производственную цепочку. После завершения печати требуется значительная постобработка.

Сравнение технологий с ЧПУ и 3D-печати для ювелирных изделий

Ювелиры во всем мире используют разные методы и технологии в своей работе. Обработка с ЧПУ и 3D-печать могут быть полезны для ювелиров. Сравним преимущества и преимущества каждого из них.

Преимущества ЧПУ для ювелирных изделий:

- настольные станки с ЧПУ дешевле, чем принтеры SLA / DLP;

- твердый воск дешевле, чем жидкие полимеры;

- специальные навыки не требуются.

Преимущества 3D-печати для ювелирных изделий:

- возможность создавать чрезвычайно сложные формы и геометрические формы, которые не могут быть изготовлены с использованием только ЧПУ;

- при помощи технологий SLA и DLP можно «вырастить» несколько восковых моделей одновременно;

- скорость изготовления значительно выше по сравнению с другими методами.

Таким образом, что выбрать: станок ЧПУ или 3D-печати зависит от того, какой продукт вам нужно создать. Если вам нужно сделать относительно простые формы, такие как кольца или браслеты, обычно достаточно ЧПУ. 4-осевые и 5-осевые машины обычно могут выполнять большинство функций 3D-принтера. Кроме того, твердый воск, который используется для обработки, дешевле, чем специальные литьевые фотополимеры для 3D-печати. Однако, если учесть очень маленькую и деликатную работу, которую можно выполнить только вручную, вы можете использовать весь потенциал принтеров SLA и DLP.

Источник: i3d.ru

Как делают форму для ювелирных изделий

Тел. Отдела +79258002531

Ювелирный Дом «Золото и Стиль» предлагает изготовление пресс-форм для создания восковых моделей и последующего литья драгметаллов. При создании ювелирных изделий методом отливки этот процесс является неотъемлемой частью технологии. Можно спорить о том, требует ли изготовление «резинки» больше внимания, чем остальные шаги в ходе изготовления украшения, но то, что от качества пресс-формы напрямую зависит результат – не вызывает сомнений. Резиновая пресс-форма может использоваться множество раз. Она может послужить для создания нового уникального украшения или помочь в точности воспроизвести уже существующее.

Изготовление пресс-форм в Ювелирном Доме «Золото и Стиль»

Благодаря развитию технологий возможность самостоятельной отливки различных изделий из драгоценных металлов в наше время более доступна, поэтому востребованным стало изготовление пресс-форм. Москва – культурная столица России, и в ней сосредоточено множество частных ювелиров и любителей, которым требуется услуга по изготовлению «резинок».

Резиновая пресс-форма служит для изготовления восковых моделей, которые в свою очередь, станут прототипами готовых изделий. После создания первой восковой модели «резинка» – пресс-форма – останется, так что с ее помощью можно будет изготовить столько восковок, сколько потребуется. Поэтому так важно, чтобы пресс-форма была изготовлена из специальной качественной резины на основе каучука, силикона или полиуретана. Выбор того или иного материала зависит от особенностей изделия, которое предполагается формовать: его размеров, материала, геометрической формы и многих других параметров. В нашей ювелирной мастерской к этому вопросу относятся со всем вниманием.

Резиновые пресс-формы

Изготавливаемые в нашей компании резиновые пресс-формы, отличаются:

- прочностью, устойчивостью к повреждениям и износу;

- безупречным качеством с точки зрения используемых материалов;

- безукоризненной точностью;

- демократичной стоимостью.

Процесс изготовления пресс-формы не только сложен и трудоемок, но и занимает достаточно длительное время. Мы рады взять его на себя, чтобы помочь вам сосредоточиться на выполнении творческих или иных задач.

Ювелирный Дом «Золото и Стиль» может не только изготовить для вас «резинку», но и сделать восковые модели по Вашей пресс-форме, а также произвести литье. Независимо от того, будете ли вы выполнять дальнейшие этапы изготовления ювелирного изделия с нашей помощью, самостоятельно или воспользовавшись услугами других специалистов, мы гарантируем, что наши пресс-формы – «резинки» – сослужат вам отличную службу.

Источник: golden-capitals.ru