Совсем недавно возник спор: если стучать карандашом, как барабанной палочкой, разобьется грифель или нет? Сегодня попытаемся разобраться в технологическом процессе производства карандашей и узнать так что же будет с грифелем?

Хоть карандаш и называется простым, но это довольно-таки технологичный продукт. Для изготовления одного карандаша проводится свыше 80 производственных операций в течение 11 дней. Качество и цена конечного изделия во многом зависят от того, из какого материала и как оно производится.

Вкратце процесс изготовления карандаша выглядит следующим образом.

1) Получение бруска

2) Брусок распиливается на дощечки

3) Дощечки пропитываются воском (парафином)

4) В дощечках делаются углубления

5) Грифель помещают в углубления

6) Сверху помещается другая дощечка

7) Отделение карандашей

Как сделать графит (грифели для карандашей)

8) Покраска карандаша

9) На карандаш надет металлический ободок

10) В металлический ободок вставлена резинка

Древесина для изготовления оболочки карандашей должна обладать рядом специфических свойств:

— быть легкой, мягкой и прочной, не ломаться и не крошиться в процессе изготовления карандашей;

— иметь одинаковое сопротивление разрезанью волокон как вдоль, так и поперек, не должна расслаиваться;

— срез при резании острым ножом должен быть гладким, блестящим, стружка должна завиваться не скалываться и не ломаться;

— древесина должна быть малогигроскопичной, т.е. не должна поглощать влагу.

Всем этим качествам соответствует виргинский можжевельник, произрастающий в США. Наиболее близкой по своим свойствам и строению является древесина кедра и липы, но для применения в карандашном производстве ее необходимо предварительно подвергнуть специальной обработке — парафинированию (т.е. облагораживанию).

Доски распиливаются на бруски, бруски торцуются по длине на длину карандаша с припусками на механическую обработку и усушку, а затем на многопильном станке бруски распиливаются на дощечки. После этого дощечки пропитываются парафином — эта процедура позволяет улучшить механические и чиночные свойства будущего карандаша. На пару из дощечек удаляются все смолы, а легнин древесины при взаимодействии с паром меняет свою окраску на розовато-коричневатую. Затем дощечки тщательно просушиваются. После просушки они сортируются — отбраковываются треснувшие дощечки, дощечки, распиленные не по тому волокну и пр. «Облагороженные» парафином и высушенные дощечки сортируются и калибруются — на них наносятся «желобки» (канавки) для стержней.

Графитный стержень изготавливается из смеси глины с графитом. Предварительно глину очищают. Для этого в специальных дробилках ее измельчают, затем перемешивают с теплой водой в особых мельницах. Разведенную в воде глину в процессе обработки заливают жидким стеклом, которое, оседая, выносит из нее все примеси — камушки, веточки, песок и т.п.

Далее по специальному рецепту в глину добавляется графит, причем для каждой градации своя рецептура. Смесь перемешивается со связующим веществом апаратином, сваренным из крахмала. Для изготовления стержней необходима стержневая масса определенной температуры и влажности. Ни в коем случае нельзя допустить пересыхания смеси, иначе она будет как камень.

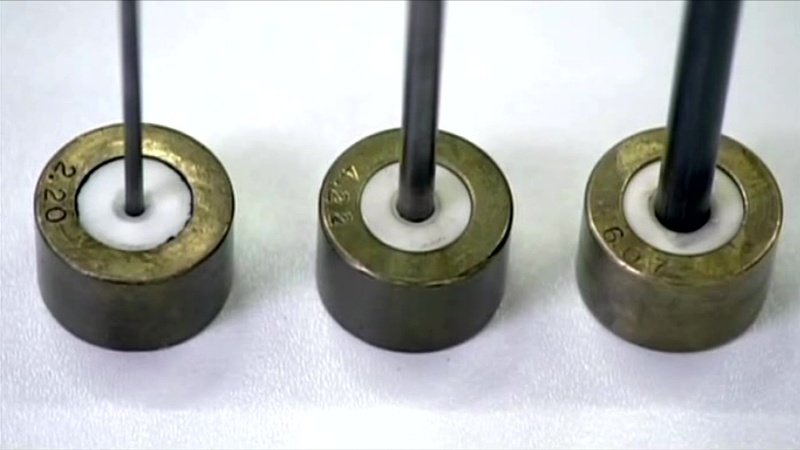

Вымешанное тесто из глины и графита винтовым прессом прожимается для формовки через специальное оборудование — вальцы с тремя разными зазорами. Делается это для измельчения и перетирания массы, усреднения влажности по объему и удаления пузырьков воздуха. Толщина слоя теста сначала составляет 1 мм, при повторной обработке 0.5 мм, затем 0.25 мм.

Потом тесто пропускается через фильеру с дырочками, образуя так называемую «лапшу». «Лапша» формируется в цилиндры, а из них на прессе через алмазную волоку продавливается стержень нужного диаметра и длины. Стержни окончательно высушиваются в специальных сушильных шкафах — непрерывно вращаясь в течение 16 часов. По истечении этого процесса влажность стержня составляет примерно 0,5%.

Затем стержни прокаливаются в печи. Обжиг необходим для того, чтобы выжечь в стержне связующее вещество и спечь глину для образования каркаса. Степень твердости (градация) карандаша от 6М до 7Т зависит от соотношения глины, температуры и продолжительности обжига и состава жирующей ванны. В зависимости от градации стержня обжиг производится при температуре от 800 до 1200 градусов.

После обжига проводится операция жировки: поры, образовавшиеся после выжига связующего, под давлением при определенной температуре заполняются жиром, воском или стеарином. Выбор вещества для жировки зависит от градации (твердости) стержня. Для мягких карандашей используется кондитерский жир, для твердых — воск.

Промежуточные значения твердости, например ТМ, достигаются жировкой стеарином. Стержни для цветных карандашей изготовляются из смеси пигментов, наполнителей, жирующих веществ и связующего. Далее происходит процесс сборки. Стержни укладываются в желобки подготовленной дощечки и накрываются второй дощечкой.

Дощечки склеиваются между собой клеем ПВА, но сам стержень к доске не клеится, а держится за счет натяга дощечки. Диаметр стержня немного больше диаметра желобка, поэтому очень важно правильно сжать дощечки в специальном механизме, где и происходит склейка будущих карандашей. Для каждого типоразмера карандаша определен свой показатель давления для запрессовки, чтобы не сломать стержень. Кроме того, чтобы предотвратить грифель от поломки в случае падения карандаша, многие производители используют так называемую SV-технологию проклейки грифеля. Если карандаш уронят, то грифель может сломаться только на заточенном кончике, а не внутри корпуса.

Далее обрабатываются торцы склеенных дощечек — подравниваются, удаляются остатки клея. На фрезерно-пропускной линии блоки разделяются на карандаши. От формы ножей зависит форма будущего карандаша — круглый он получится, граненый или овальный. «Новорожденные» карандаши отправляются по конвейерному транспортеру на сортировку.

Отделка поверхности карандашей осуществляется методом экструзии (протяжки), а отделка торца — окунанием. Экструзия — это процесс прохождения карандаша через грунтовочный аппарат. В конце конвейера карандаш переворачивается, чтобы нанесение следующего слоя краски или лака происходило с другого конца. Так достигается равномерное покрытие.

Общеизвестно, что менее 7 слоев при прокраске карандашей не допускается, иначе дерево покроется заусенцами. Более серьезно подходящие к качеству своей продукции компании начинают обычно с 12 слоев. Очень дорогие изделия прокрашиваются до 18 раз, иногда до 20. Тогда карандаш приобретает непревзойденную глянцевость и прямо-таки зеркальную поверхность.

Впрочем, многие считают, что более 18 слоев – это уже излишество. Нанесение темных цветов производится 5 раз краской и 4 раза лаком, светлых — 7 раз краской и 4 раза лаком. Заточка карандашей производится автоматически, а все карандаши на фабрике обязательно маркируются. Упаковка заточенных карандашей производится вручную, за одну полную смену можно упаковать около 15 тысяч карандашей.

Так вот, если карандаш был проклеен по специальной SV-технологии, то будьте спокойны, он не поломается.

Источник: kanzoboz.ru

ГРАФИТ (ГРИФЕЛИ ДЛЯ КАРАНДАШЕЙ)

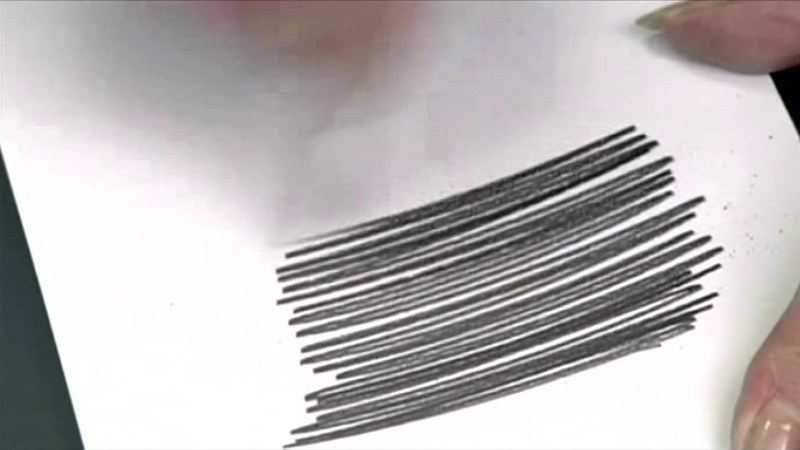

+ВИДЕО. Несмотря на англ. название lead core — свинцовая сердцевина, сердцевина карандаша сделана вовсе не из свинца, она изготовлена главным образом из графита — формы углерода, в изобилии встречающейся в земной коре. При изготовлении сердцевины карандашей графитовую пудру смешивают с водой и глиной. Чем больше глины, тем тверже карандаш. Качественные графитовые карандашные стержни нелегко сломать и они плавно скользят по странице.

Добывают графит как в открытых шахтах, так и в подземных, типа вот этой в Германии. Горники используют молотковые буры для сверления отверстий для взрывчатки. Чтобы шахта считалась перспективной с финансовой точки зрения, руда должна содержать, по крайней мере 30% графита. На поверхности дробилка крошит руду на мелкие куски.

Затем, добавляя воду и нефть, ее превращают в порошок на специальных мельницах, после чего смесь стекает в систему, где графит отделяется от примесей. Частицы графита прилепают к воздушным пузырькам и всплывают на поверхность. Механические сепараторы отправляют этот слой графитовой пены назад на мельницу. После еще 5 циклов концентрация графита доходит до 96%, но он пропитан водой и его направляют в сушилку. После 30 секунд при температуре 300 градусов Цельсия графит превращается в совершенно сухой, тонко измельченный порошок.

Итак, добытый и подвергнутый обработке графит готов к отправке на карандашную фабрику. Чтобы получить карандашный грифель на фабрике соединяют графитовый порошок с глиной и водой во время 30 минутного процесса смешивания очень важно контролировать скорость перемешивания, давление, температуру и уровень влажности.

При этом создаются однородные гранулы, ключ к тому, что все карандашные грифели будут одного качества. Гранулы поступают в гидравлический пресс, который формирует из них цилиндрические блоки. После этого рабочие заворачивают блоки в пленку для предотвращения пересыхания и оставляют для затвердевания на неделю. Каждый блок после выдержки помещают в гидравлический пресс, где он проходит формовку, в результате получается один длинный грифель. Разные штампы позволяют получить стержни разных размеров.

Следующее устройство режет непрерывный стержень по длине карандаша. Теперь грифели имеют одинаковую длину и толщину, но они мягкие и гибкие, потому что до сих пор в них осталась вода, введенная при приготовлении смеси. Стержни загружают в упрощающуюся сушилку, где поддерживается температура 160 градусов Цельсия.

Спустя 12 часов стержни выходят из сушилки, прямые, но еще недостаточно крепкие, поэтому их помещают в печь для обжига и сушки на 10 часов, при температуре 1000 градусов Цельсия. В результате такого обжига, глина, входящая в смесь, трансформируется и карандаш приобретает свою окончательную твердость. Последний этап — 12 часовая ванная из высококачественной восковой смеси. Частицы воска заполняют поры в стержнях, вот почему они так мягко скользят по бумаге.

В продолжение всего процесса производства фабрика подвергает образцы контролю качества, чтобы оценить твердость, способность не ломаться, диаметр и конечно качество письма. Эта компания производит графитовые стержни трех разных сортов, 16 степеней твердости, а также полный спектр цветных стержней, в составе которых больше пигментных порошков и воска, чем графита. На этом наша история заканчивается.

С. РОМАНОВ, по материалам научно-популярной передачи «Как это работает?»

Источник: modelist-konstruktor.com