Магнетит является основным минералом в обогащении железной руды, который имеет промышленное значение и большой объем добычи.

Здесь мы подробно расскажем о методе обогащения и процессе обработки магнетитовой руды.

Что такое магнетит?

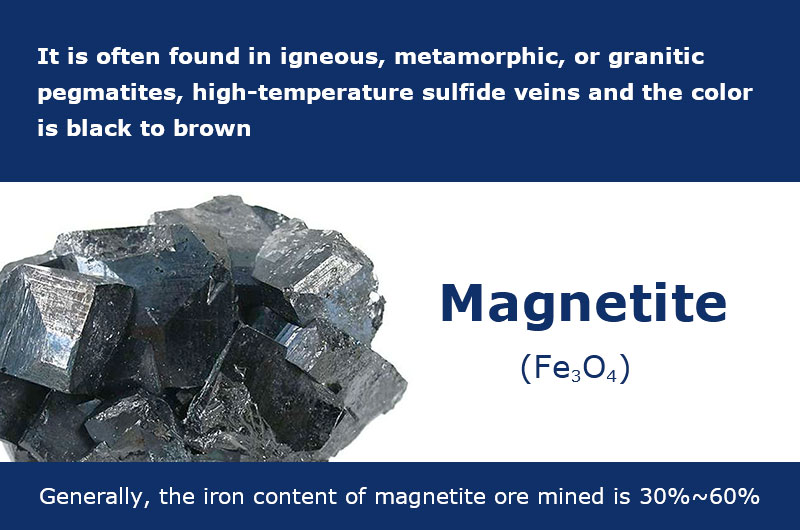

Магнетит, относящуюся к равноосной кристаллической системе, и его химическая формула Fe3O4. Твердость магнетита по Моосу составляет 5,5~6,5. Магнетит, как и гематит, обладает сильными магнитными свойствами. В древности его еще называли магнитом.

Магнетит необходимо улучшать в процессе переработки руды, чтобы производить высококачественные концентраты для производства стали.

Способ обогащения магнетита

Наиболее часто используемым методом обогащения магнетита является слабая магнитная сепарация. Однако одиночных магнетитов в природе немного, и в большинстве случаев это смешанные руды, связанные с другими минералами.

Магнетит

Поэтому обогащение магнетита обычно основано на методе магнитной сепарации, дополненном методом флотации, методом гравитационной сепарации, методом обжига и т. д.

1. Метод одиночной магнитной сепарации

Процесс одиночной магнитной сепарации подходит для одиночного магнетита. Этот вид рудных минералов имеет простой состав, сильные магнитные свойства, легкое измельчение и легкий отбор, поэтому слабое магнитное разделение позволяет добиться лучшего эффекта разделения.

Какое оборудование мне нужно?

Ftmmachinery рекомендует вам использовать слабый магнитный сепаратор.

2. Слабая магнитная сепарация — метод флотации

Для получения концентратов для таких руд обычно применяют слабую магнитную сепарацию — обратную флотацию, т. е. магнитную сепарацию для извлечения железа, а флотацию для извлечения сульфида или апатита.

Какое оборудование мне нужно?

Ftmmachinery рекомендует вам слабый магнитный сепаратор и флотационную машину.

3. Метод прокаливания намагничиванием

Смешанная руда, содержащая слабомагнитные оксиды железа, такие как гематит, лимонит, сидерит и т. д., может быть преобразована в сильномагнитный магнетит после предварительной обработки прокаливанием. Его можно эффективно отделить магнитным сепаратором в слабом магнитном поле.

После прокаливания магнетизм железных минералов усиливается, в то время как у пустых минералов мало изменяется. Эта обработка представляет собой метод термохимической обработки железной руды, часто называемый намагничивающим обжигом.

Какое оборудование мне нужно?

Ftmmachinery рекомендует вам вращающуюся печь и слабый магнитный сепаратор.

4. Комбинированный способ обогащения

Комбинированный процесс магнитной сепарации — гравитационной сепарации -флотации подходит для полиметаллических магнетитовых руд. Полезные минералы в основном представлены кварцем, хлоритом, биотитом и т. д., а также небольшим количеством металлических минералов, таких как пирит, халькопирит и ванадиево-титановый магнетит.

Минеральный состав в руде сложный, присутствуют вкрапления средних и мелких зерен. Сначала минералы пустой породы удаляются гравитационным разделением, затем минералы магнитного железа извлекаются магнитным разделением и, наконец, сопутствующие компоненты извлекаются флотацией.

Какое оборудование мне нужно?

Ftmmachinery рекомендует вам спиральный желоб, магнитный сепаратор и флотационную машину.

Полная линия по производству магнетита

Завод по переработке магнетитовой руды

Процесс обогащения магнетита в основном включает 4 стадии. Как только вы обнаружили или добыли магнетит, вы можете извлечь концентрат железа с помощью следующего процесса.

- ➢ Дробление и сортировка магнетита

- ➢ Измельчение и классификация магнетита

- ➢ Сортировка магнетита

- ➢ Дегидратация магнетита

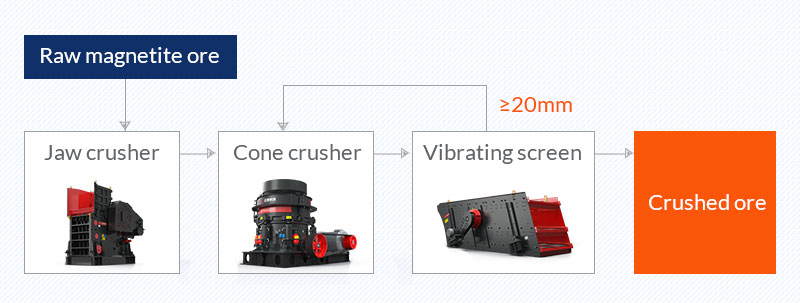

Этап 1 | Дробление и сортировка

Этап дробления представляет собой предварительную обработку магнетита. В процессе дробления магнетита часто используется непрерывный поток двухступенчатого и одного дробления с замкнутым циклом.

- 1 Сырая магнетитовая руда направляется в крупную дробилку (щековая дробилка) вибрационным питателем, а затем направляется в мелкую дробилку (конусная дробилка или молотковая дробилка).

- 2 После тонкого дробления руда направляется на просеивающий аппарат. Материал под ситом проходит квалификацию и отправляется на следующую стадию, а материал с крупными частицами возвращается в дробилку для повторного измельчения.

Этап 2 | Измельчение и сортировка

Измельчение заключается в том, чтобы максимально диссоциировать магнетит и жильные минералы, чтобы создать подходящие условия для следующего этапа обогащения и разделения.

- 1 Измельченный магнетит направляется в шаровую мельницу ленточным конвейером для измельчения.

- 2 После этого материал поступает в спиральный классификатор для классификации. Если размер частиц измельчения должен быть менее 0,2 мм, материал с крупными частицами можно отправить обратно в мельницу для повторного измельчения.

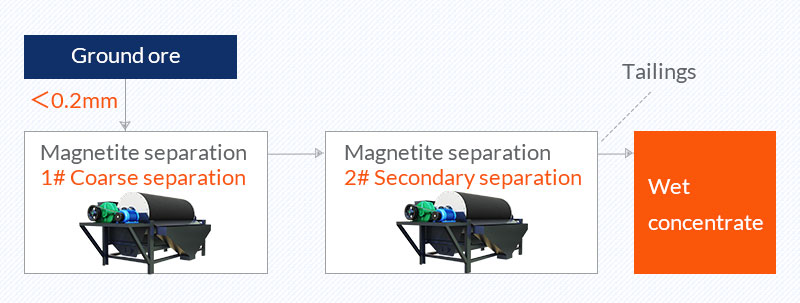

Этап 3 | Сортировка магнетита

Стадия обогащения магнетита заключается в отделении магнетита от других минералов физическими или химическими методами для извлечения железного концентрата. Наиболее распространенным методом обогащения является двухстадийный процесс магнитной сепарации.

- 1 Классифицированный материал поступает в магнитный сепаратор для отделения магнитного минерала и получения крупного концентрата путем первичной селекции.

- 2 Провести вторичную сортировку чернового концентрата для получения качественного железного концентрата и отвода хвостов.

Процесс сортировки является ключевым звеном в переработке магнетита. В соответствии с описанным выше методом обогащения видно, что магнетитовая руда со сложным составом также нуждается в таких методах, как гравитационное разделение, флотация и прокаливание. Например:

- Высокосернистый магнетит: слабая магнитная сепарация — флотация

- Гематит/сидерит — магнетит: кальцинирование намагничивания

- Ванадий — титан магнетит: гравитационная сепарация — магнитная сепарация — флотация

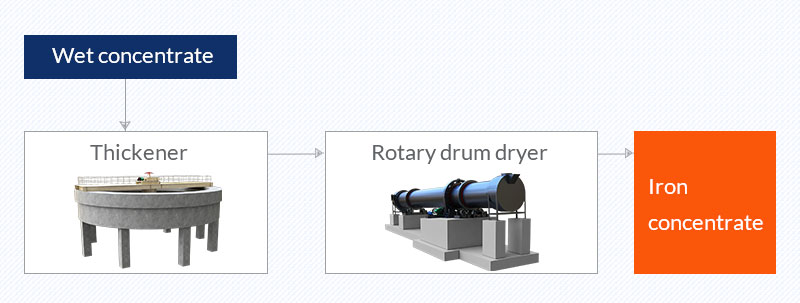

Этап 4 | Дегидратация магнетита

Так как железосодержащий концентрат после сепарации содержит некоторое количество воды, требуется обезвоживание.

- 1 Отделенный шлам железорудного концентрата поступает в сгуститель для осаждения для удаления большого количества воды.

- 2 Затем его сушат и обезвоживают в сушилке для получения высушенного порошка концентрата железной руды.

Благодаря вышеуказанному процессу завод по переработке магнетита может получать более 65% высококачественного концентрата железной руды, а степень извлечения достигает более 80%. Конечно, конкретный процесс обогащения должен быть определен испытанием на обогащение магнетита.

Ftmmachinery может настроить технологический процесс и сконфигурировать подходящее оборудование для обработки минералов для вашего завода по производству магнетита. Связаться с нами!

Автор : Jordan Джордан — автор блога, обладающий обширными знаниями в этой отрасли. Самое Самое главное, он искренне надеется помочь вам в ваших проектах.

- Способы обогащения 3 видов железной руды сделают вас прибыльными

- 10 крупнейших производителей железной руды в мире

- 7 Методы и оборудование для удаления железа из кварцевого песка

- Как извлечь железо из гематита: Методы и растения

Источник: www.ftmmachinery.com

Магнитный железняк или магнетит

Есть несколько предположений по происхождению названия минерала. Из них выделяют две основных легенды: по имени древнегреческого пастуха Магнеса; связь с названием местности в Малой Азии — Магнесия, что находится возле Черногории.

На этот минерал обращал внимание философ Платон. В рассуждениях о магнетите он отмечал его свойство не только притягивать другие предметы, а и передавать им такую же способность. Здесь подразумевается намагничивание.

Железняк имел разные названия:

- Греция – Адамам.

- Китай – Чу-Ши.

- Египет – Кость Орла.

- Франция – Айман.

- Германия – Магнесс.

В России название камня изменялось несколько раз. Это:

- Просто магнит (до Средних веков).

- Магнитный железняк.

- Магнетит – современное название с 1845 года.

Формула и происхождение

Формула

Магнетит один из видов магнитной железной руды является минералом. Магнетита формула — (Fe3+,Fe2+)Fe3+2O4. Это оксид железа. Окисел очень богатый на железо.

Он находится в разных геологических образованиях и может быть метаморфическим, магматическим, гидротермальным, осадочным (редко).

Минерал имеет октаэдрическую форму кристаллов, которые имеют соотношение катионов железа, находящихся в разных позициях, 1:2. В результате он, являющийся вторым по значимости (после гематита) рудным минералом, притягивает железо.

Происхождение

Магнетит контактово-метасоматического происхождения важен для промышленности.Такой минерал образуется в местах контакта магм гранитного, диоритового и сиенитового составов с известняками. В таких месторождениях наблюдается наличие его в виде вкраплений и сплошных масс.

Магматические месторождения имеют связь с основными (иногда кислыми или средними) магматическими породами. Они являются результатом дифференциации магмы. Обычно магнетит находится в габбро, пироксенитах. Он располагается в виде мощных пластовых залежей или в материнских породах в виде отдельных вкраплений.

Магнетит образуется в процессе метаморфизма (при высоком давлении, большой температуре и глубине) соединений железа, образованных на поверхности. Образование гематита и магнетита происходило в рудах мезо- и гипозоны.

Он нередко встречается в поверхностных слоях, благодаря своей устойчивости, в виде россыпей. Бывают случаи преобразования его в лимонит или гематит при наличии сульфидов, в основном пирита. При их разрушении образуется серная кислота, приводящая к усилению процесса разложения магнетита.

Свойства

Физические свойства

Минерал имеет черную окраску. Обладает металлическим блеском (наблюдаются также случаи с жирно-смолянистым или матовым). Сильномагнитный. Для примера можно взять эксперимент с куском магнитного железняка с горы Высокой. Подвешенная 50 килограммовая гиря удерживается уже более ста лет магнитным притяжением.

Непрозрачен. Ему свойственна высокая твердость и плотность. В соляной кислоте порошок медленно растворяется. Имеет сильные феромагнитные свойства. Это качество приводит к изменению показаний компаса, что позволяет находить залежи руды.

При накале до температуры около 580OC (точка Кюри) магнетизм сразу исчезает. Но при уменьшении накала это свойство возвращается обратно. Имеет раковистый излом или неровный.

Магические свойства

Издавна люди начали интересоваться магнетитом. Необычные свойства камня быстро привели его к популярности. Пока природа магнетизма не была известна людям, то они принимали его свойства за волшебную силу и пробовали применять в медицине. Магнетит использовали как сильнейший талисман, охраняющий от проявлений зла.

Его использовали в изготовлении магических жезлов. Во время проведения ритуалов ими чертили магические круги. Была убежденность, минерал может придать человеку сверхъестественные способности и содействует развитию умения творить чудеса.

Было поверье: можно определить изменяет ли жена мужу, спрятав у ее изголовья во время сна магнетит. Имеются свидетельства, что эти камни Александр Великий выдавал своим воинам, защищая их от злобных сил и ведьм.

Лечебные свойства

Современной медициной магнетитом лечится вегетативная нервная система и улучшается нервная регуляция организма. Результаты применения:

- Противовоспалительное действие.

- При наличии трофических язв, ран, переломов костей ускоряется регенерация тканей.

- При наличии последствий ожогов, влияет на снижение чувствительности рецепторного аппарата (обезболивающее действие).

Особая роль уделяется магнетиту для лечения сердечных заболеваний и кровеносных систем.

Магнетит помогает при:

- Болях в суставах.

- Головных болях.

- Склерозе.

- Хронических венозных недостаточностях.

- Зудящих и аллергических дерматозах.

- Воспалительных заболеваниях у женщин (половая сфера).

Применение и месторождения

Магнетит является важнейшей железной рудой. Получаемое из нее чистое железо используют в химлабораториях для точных специальных приборов. «Белое железо» не поддается ржавчине и, поэтому, является вечным. Стоящая в Дели колонна Чандрагупты не изменяется около 15 веков.

Из магнетита изготовляют специальные магнитные браслеты, различные биокорректоры и шары, позволяющие стимулировать и оздоровлять организм. Толченый порошок из магнетита давно применяется при малокровии (кроветворное средство), большой кровопотере и наличии общей слабости (железо входит в состав крови).

Магнитная руда, находящаяся в России, составляет основную часть мировых запасов. Наиболее известные места залежей:

- Курск.

- Урал.

- Кольский полуостров.

- Восточная Сибирь.

- Карелия и др.

Известные месторождения за рубежом:

- Швеция.

- Бразилия.

- Канада.

- Америка.

- Англия.

- Индия.

Территории Казахстана и Украины также располагают крупными месторождениями.

Источник: kamni.guru

2.2.5 Магнетит (Fe3o4)

Магнетит очень тяжелый минерал, обладающий полуметаллическим «тусклым» блеском, железно-черного цвета, с синей или радужной побежалостью. Для магнетита характерны черно-серые кристаллы (рисунок 17). По одной из легенд магнетит был назван в честь греческого пастуха Магнеса. Магнес пас свое стадо на одном из малоприметных плоскогорий в Фессалии и вдруг его посох с железным наконечником и его подбитые гвоздями сандалии притянула к себе гора сложенная сплошным серым камнем. Именно магнитность является редчайшим среди минералов отличительным свойством магнетита.

Рисунок 17 – Магнетит

О магнетите писали многие ученые и поэты древнего мира и Средневековья: Аристотель посвятил ему специальное сочинение («О магните»), Лукреций и Клавдиан описывали в стихах, в сказках «Тысяча и одна ночь» рассказывается о магнитной горе среди моря, сила притяжения которой была столь велика, что выдергивала гвозди из кораблей, которые тут же разрушались и тонули.

Однако реальное применение магниту, по-видимому, впервые было найдено в Китае, где во II в. до н.э. был изобретен компас. Древнейшие из известных компасов в странах Востока имели вид маленькой тележки, на которой сидел железный человечек и указывал протянутой рукой на юг.

Таким образом, задолго до открытия металлов, минералы железа привлекали к себе внимание человека и широко им использовались. Поэтому можно с уверенностью утверждать, что «случайное» открытие способа выплавки железа из руды было хорошо подготовлено всей предыдущей историей развития цивилизации.

3 Древняя металлургия

Собственно металлургическое производство, т.е. процесс извлечения (экстракция) металлов из руд, берет свое начало в эпоху «неолитической революции» (10–6 тыс. лет до н.э.), когда человечеством была освоена технология термической обработки изделий. Первыми такими изделиями были керамические, а первым термическим агрегатом – костер без принудительного дутья, обеспечивающий температурный уровень 600–700 °С. С этого момента начинается постепенный рост температурного потенциала цивилизации, т.е. температурного уровня термообработки изделий и извлечения металлов из руд.

Температуры, необходимые для экстракции некоторых металлов из руд и термомеханической обработки основных материалов и металлов древности, а также основные термические устройства (печи), обеспечивающие эти температуры, представлены в таблице 2.

Таблица 2 – Температурный уровень производства основных материалов древности

и основные термические устройства

Температурный уровень производства, °С

Температурный уровень, °С

Костер без принудительного дутья

Горн – печь с принудительным дутьем; предназначена для обжига керамики и тигельной плавки металлов

«Волчья яма» — первый специальный агрегат для извлечения металлов из руд

Домница и печь Телуэлла для стекловарения

Когда человек научился получать железо из руд, процесс его получения заключался в использовании сыродутных горнов и был малопроизводителен. Этот процесс стали улучшать — ввели обогащение железа углеродом и последующую его закалку. Так получилась сталь. И к 1-му тысячелетию до н.э. железо стало наиболее распространенным среди используемых человеком материалов (Европа, Азия) (рисунок 18).

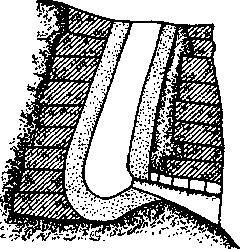

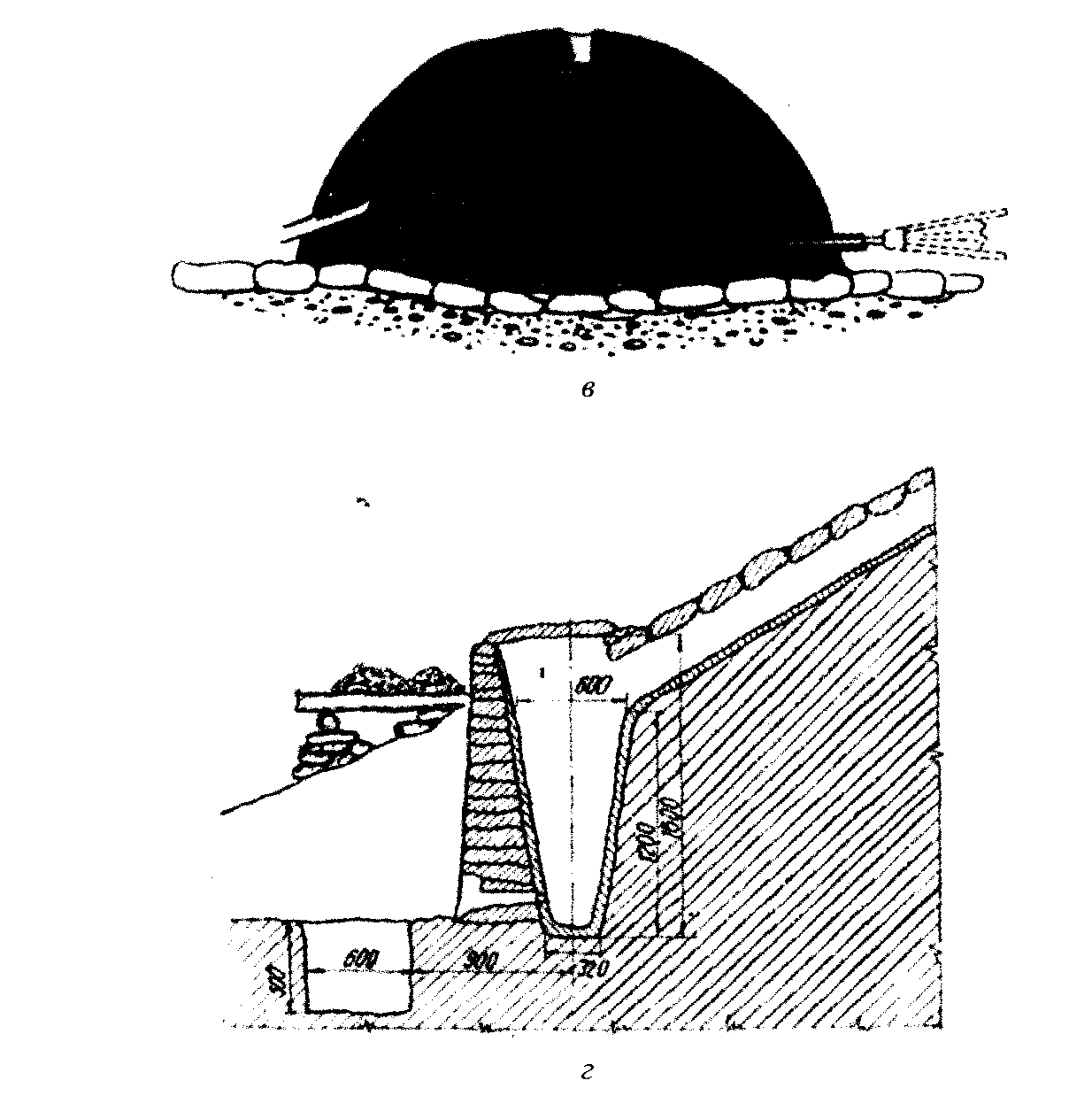

Способы производства железа (стали) из руд в тиглях, помещенных в специальные горны (подобные древнейшим горнам, применявшимся для изготовления керамических изделий), и в ямах, получивших в Западной Европе название «волчьих», стали первыми в истории. Оба способа являются металлургическими приемами, унаследованными от освоенного ранее производства меди и бронзы, с существенными усовершенствованиями, связанными с природными отличиями руд металлов и их поведением в ходе плавки. Тигельная плавка была общедоступным кустарным способом производства, «домашняя» технология. С освоением же технологии получения металлов в «волчьих ямах» металлургия превратилась в первую настоящую индустрию (рисунок 19). Однако уже к началу Новой эры архаичная «волчья яма» была практически повсеместно вытеснена гораздо более прогрессивным металлургическим агрегатом – сыродутным горном, тигельный же процесс выплавки железа из руд получил дальнейшее развитие (прежде всего в странах Азии), поскольку позволял, хотя и в небольших количествах, получать сталь высочайшего, даже по современным стандартам, качества.

Рисунок 18 — Железная колонна в Дели (IV—V вв. н. э.)

Отличия металлургических агрегатов, в которых обрабатывалась железная руда, от их предшественников, заключались в следующем:

1) для восстановления железа из оксидов требовалось значительно большее количество древесного угля, чем при плавке медной руды, где он играл роль только источника тепла;

2) конструкция горна и технология плавки должны были обеспечивать существенно более высокий температурный уровень процесса, поскольку разделение железа и пустой породы возможно только после перевода одного из материалов в расплавленное состояние, в конкретном случае – после образования шлака.

Минимальная температура формирования шлакового расплава, основной составляющей которого является минерал фаялит (Fe2SiO4) составляет около 1200 °С. При производстве меди и бронзы температура в печи составляла не более 1000 °С. Поэтому для повышения температурного уровня процесса необходимо было применение более мощных воздуходувных средств или создание условий для интенсивного естественного притока воздуха. В древности пытались снизить температуру плавления шлака путем добавления в шихту специальных флюсующих добавок, например в Месопотамии и Малой Азии для этих целей еще во II тыс. до н.э. использовалась смесь костной золы и доломита. Однако этот способ мог давать ощутимый эффект лишь в отдельных случаях и только при тигельной плавке.

Рисунок 19 – «Волчья» яма

Тигельный способ производства ковкого железа, а впоследствии стали, был повсеместно распространён уже в Древнем Мире. Тяготение европейской металлургии к сыродутной плавке железа наметилось лишь в последние столетия этой эпохи. В Азии тигельная плавка просуществовала в качестве основной металлургической технологии до конца 19 в.

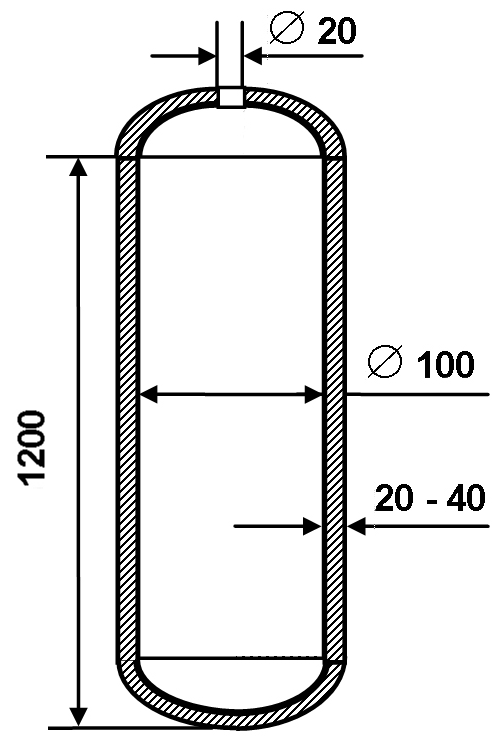

Для тигельной плавки применялись тигли цилиндрической формы высотой до 1,2 м и внутренним диаметром до 12 см (рисунок 20). Толщина стенок составляла от 2 до 4 см. Материалом для изготовления тиглей служила специальная смесь из песка и жаростойкой глины. Тигли изготавливались по «шаблону» – матерчатому чулку. Они могли выдерживать температуру до 1650 ºС.

Сверху тигли закрывались полусферическими крышками с отверстиями в центральной части для выхода газов во время плавки.

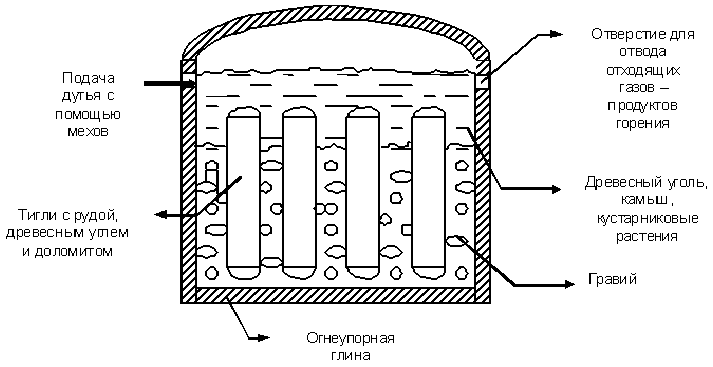

Рисунок 20 – Конструкция тигля (а) и схема горна для тигельной плавки (б)

В состав шихты входили: железная руда, древесный уголь и флюсы, из которых наиболее часто использовался доломит. Все шихтовые материалы предварительно дробили до крупности лесного ореха и тщательно перемешивали. Шихту загружали в предварительно обожженные тигли, которые затем помещались в горн и частично засыпались гравием для устойчивости.

Окончательный состав стали формировался в нижней части тигля в результате просачивания капель металла через слой ранее образовавшегося и более легкого шлака.

Тигель оставался в горне после окончания процесса до полного остывания. Остывший слиток металла извлекали, разбивая тигель. Его масса редко превышала 2–3 кг, но этого количества было вполне достаточно для изготовления клинка или деталей доспехов.

Секрет высокого качества тигельной стали заключался в длительном контакте сначала крицы, а позднее – расплавленного металла, с железистым шлаком. При этом из металла в шлак переходили наиболее вредные, с точки зрения качества металла, примеси: фосфор и сера.

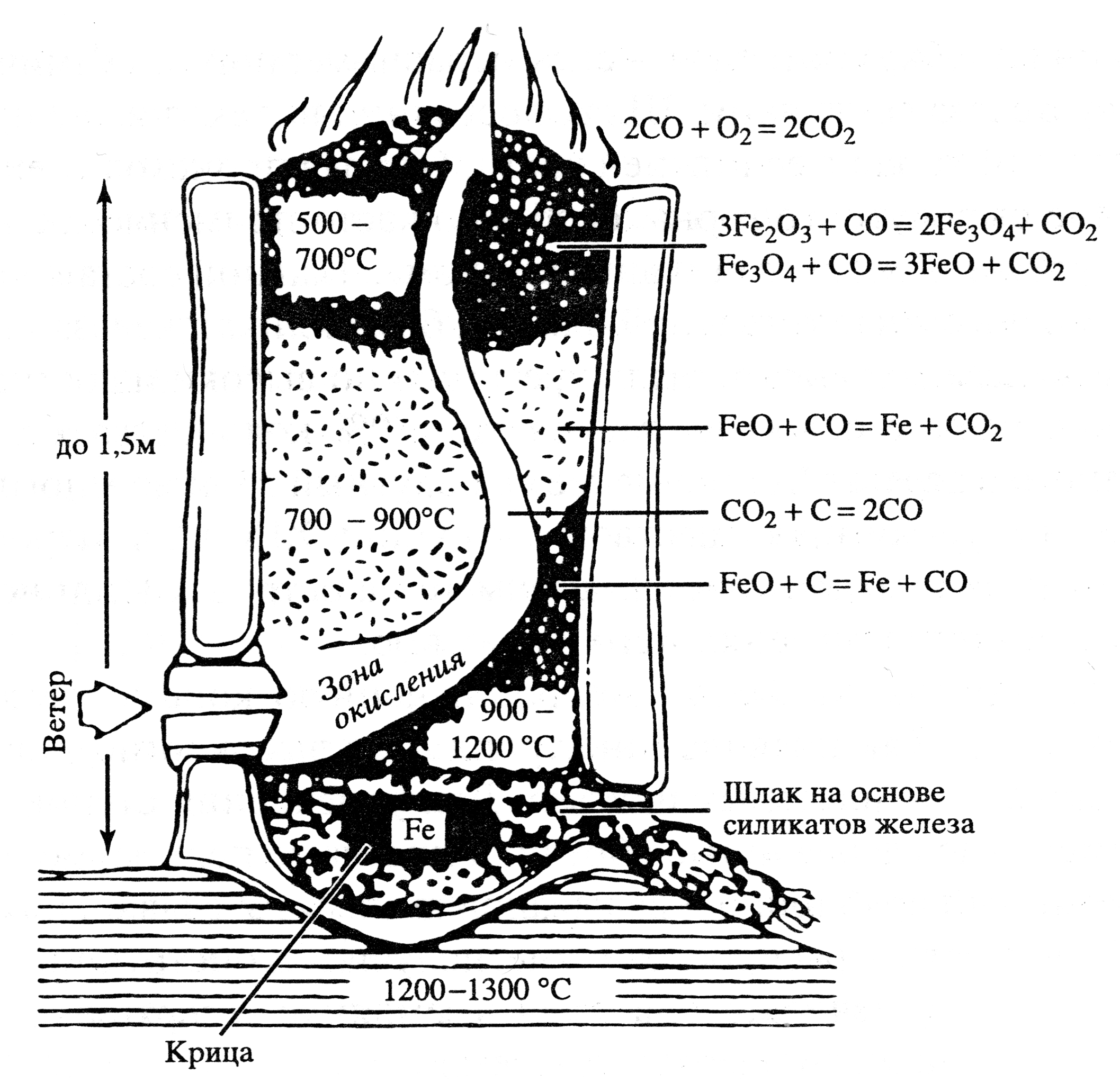

Сыродутный горн (рисунок 21) стал первым металлургическим агрегатом, специально предназначенным для производства железа из руд. Его конструкция – следствие желания древних металлургов повысить интенсивность поступления в агрегат воздуха, что было необходимо для повышения температуры процесса.

Высота сыродутного горна составляла не более 1,5 м, и он легко обслуживался вручную (рисунок 22).

Сыродутный горн примерно на две трети высоты наполняли древесным углем и лишь после этого укладывали шихту. Над верхней частью горна снова укладывали древесный уголь так, чтобы образовалось небольшое коническое возвышение. Воспламенение древесного угля осуществляли через канал для выпуска шлака, который наполняли мелкими дровами и хворостом. Подача в горн дутья приводила к разжиганию угля, углерод которого в условиях недостатка кислорода горел до оксида углерода (СО). Таким образом, в печи создавалась восстановительная среда, способствовавшая восстановлению железа из оксидов.

Рисунок 21 — Общее устройство сыродутного горна

и принципиальная схема процесса

Температура нагрева материалов в горнах не превышала 1300 ºС, что недостаточно для плавления получавшегося в результате процесса низкоуглеродистого железа. Поэтому продуктом процесса была «крица». Крица представляла собой пористый (похожий на губку) материал – спек неравномерного по химическому составу железа со шлаком.

Нагретые до тестообразного состояния пластичные частицы железа, слипаясь и свариваясь вместе на лещади горна, образовывали крицу (от старославянского слова «кръч» – кузнец).

Пористую крицу, пропитанную железистым шлаком, отжимали для его удаления под специальными деревянными прессами около горна.

В результате процесса, продолжавшегося около суток, формировалась одна или несколько криц. На первых порах освоения технологии масса крицы редко превышала 1–2 кг. Однако впоследствии научились производить крицы массой 25–40 кг, а в наиболее производительных каталонских горнах – до 120–150 кг.

Рисунок 22 – Работа сыродутных горнов

Шлак постоянно вытекал из печи через специальный канал в ее нижней части. Конечный шлак, вытекавший из сыродутного горна, содержал до 50–55% FeO, 10–15% Fe2O3 (Fe2O3 относится к переходящему в шлак магнетиту FeO-Fe2O3).

Состав конечного шлака одного из якутских сыродутных горнов был следующим, %: FeO – 48,5; Fe2O3 – 14,82; SiO2 – 23,01; А12О3 – 2,67; MnO – 3,48; CaO – 2,84; P2O5 – 0,87.

Для сравнения, шлак современной доменной печи содержит 0,5–1,0% FeO, и из каждой 1000 кг шихты лишь 3–5 кг железа переходит в шлак, а 997-995 кг железа – в чугун. В сыродутном горне из каждой 1000 кг Fe-шихты в металлическую крицу переходило железа не более 600–700 кг. Вся остальная масса железа (300–400 кг) не восстанавливалась и терялась безвозвратно с вытекающим из горна шлаком.

Основность (CaO/SiO2) шлаков сыродутных горнов не превышала 0,1–0,3, поэтому десульфурации металла (FeS + CaO = CaS + FeO) почти не имела места и сера шихты переходила в крицу. Качественный металл получали из чистых по сере руд. Кричное малоуглеродистое железо легко ковалось, но не позволяло получать литые изделия.

Необходимость извлечения крицы из горна требовала периодических остановок горна. Приходилось выламывать переднюю стенку горна, вытаскивать крицу и вновь восстанавливать кладку горна. Прерывистость, периодичность сыродутной плавки была одним из главных ее недостатков, обусловивших низкую производительность горнов.

Извлеченная из горна с помощью ломов или специальных клещей крица содержала большое количество включений шлака и несгоревшего угля. Поэтому ее подвергали механической обработке деревянными молотами для удаления вышеупомянутых примесей. Только после этого приступали к термомеханической обработке металла.

Сыродутные горны отличались большим разнообразием конструкций (рисунок 23).

в — переходная форма от «волчьей ямы» к низкому горну; г – сыродутный горн из горных районов Румынии

Рисунок 23 – Конструкции сыродутных горнов

К важнейшим недостаткам сыродутного процесса относятся: низкие температура зоны горения древесного угля и степень использования энергии газов, высокий уровень потерь железа со шлаком, прерывистость процесса. Дальнейшее развитие техники плавки железных руд шло по пути совершенствования конструкции сыродутных горнов и устранения недостатков.

После предварительной обработки раскованное кричное железо-сырец поступало в кузницу. Главным технологическим приемом здесь служила горячая ковка. Кузнечную ковку можно производить только с металлом, находящимся в пластичном состоянии, поэтому железо подвергали нагреву в кузнечном горне. Окалину удаляли, применяя специальные флюсы, которыми посыпали места сварки.

Источник: studfile.net