От редакции: Выщелачивание золота их техногенных отвалов применялось использовали в России более 100 лет назад. Сначала выщелачивание производили с помощью хлора, а цианид появился позже.

В настоящее время технологии извлечения золота пополнились кучным выщелачиванием цианистым и бактериальным, подземным хлоридным выщелачиванием, чановым бактериальным выщелачиванием. За счет этого можно извлекать золото практически из любой руды. Современное оборудование дает возможность вести процессы с большей эффективностью и производительностью.

Однако умение специалистов прошлого века реализовывать сложные процессы простейшими техническими средствами в деревянных смолевых бочках, на наш взгляд, вызывает удивление и восхищение.

Всем, кто интересуется историей золотодобычи, рекомендуем книгу Ю.Е.Рукосуева «Золото и платина Урала: история добычи в конце XIX — начале XX века». Екатеринбург — 2004, 196 с. Ниже приведена глава из этой книги.

В 1886 г. инженер Е.П.Зеленков взял в аренду у владельца прииска «Успенского» Новикова в Троицком уезде Оренбургской губернии все его отвалы и построил первый на Урале завод химического извлечения золота хлоринацией по методу Платнера. Этот метод включал в себя следующие операции: обжиг руды, хлорирование золота в специальных чанах, выщелачивание хлорного золота и осаждение золота из растворов /2/.

ЗОЛОТО ИЗ РУДЫ С ПОМОЩЬЮ «БЕЛИЗНЫ» и «ЭЛЕКТРОЛИТА»! ПРОСТОЙ СПОСОБ ДОБЫЧИ ЗОЛОТА БЫТОВЫМИ СРЕДСТВАМИ

Первые хорошие результаты дали толчок к строительству на Урале хлоринационных заводов во всех районах, где имелось больше количество отвалов, добытых, главным образом, подземным способом. Все эти заводы были довольно просты по устройству, все они разделялись на три отделения: обогатительное, обжигательное и хлоринационное.

В обогатительном отделении были установлены горизонтальные жернова, служащие для растирания эфелей, слежавшихся в комки. После промывки обогащенные эфеля, содержавшие главным образом колчеданы, поступали во второе отделение — обжигательное. Обжиг производили в отражательных печах. Его результатом был перевод сернистых соединений в сернокислые.

В течение всего этого процесса колчеданы перемешивали железными гребенками для увеличения быстроты и равномерности обжига, а также для предохранения их от спекания /3/. После охлаждения руда поступала в третье отделение — хлоринационное, где устанавливали хлоринационные, отстоечные и осадочные чаны, изготовленные из дерева.

Хлоринационные деревянные чаны были просмолены внутри, имели двойное дно с отверстиями. На него насыпали слой чистого кварца или укладывали асбестовый картон, игравшие роль фильтра. Снизу к чанам подводили два крана: один служил для выпуска воды, другой — для впуска хлора. Второй кран соединялся свинцовой трубой с аппаратом, в котором получали хлор из смеси перекиси марганца, поваренной соли (хлорида натрия) и серной кислоты. В чаны засыпали до 160 пудов обожженных колчеданов, закрывали крышкой и плотно замазывали, после чего открывали хлоропроводный кран.

Хлорирование продолжалось до 6 дней. Его продолжительность зависела от температуры обжига и качества колчеданов. Время, когда содержимое чана прохлорируется, т.е. когда хлор выйдет на поверхность руды, определяли с помощью аммиака, который подносили к специальному отверстию в крышке чана. Если начинал подниматься белый дым, хлоринация считалась законченной.

КАК ПОЛУЧИТЬ ЗОЛОТО ИЗ ЗОЛОТОЙ РУДЫ

Тогда кран хлоропровода закрывали и отверстие замазывали /4/. Через 12 часов после прекращения хлорирования в чан накачивали воду для растворения образовавшегося хлорного золота; полученный раствор по каучуковым трубам отводили в отстоечный чан. Руду, которая оставалась в чане, выгружали и вывозили в отвал. Полученный осадок через несколько дней переводили в осадительный чан, где золото выделяли с помощью железного купороса (сульфата железа), собирали, сушили и сплавляли в особых печах.

На заводе Е.П.Зеленкова было установлено 18 хлоринационных чанов, 12 отстоечных и 8 осадительных. За 5 лет работы, с 1886 по 1890 г., было получено 17 пудов, 2 фунта 83 золотника 30 долей золота /5/. Получено оно было из отвалов, которые раньше считались бесполезными.

В 90-х гг. XIX в. на Урале стали применять другой спос об химического извлечения золота — цианизация (цианирование), получивший довольно широкое распространение. Этому в значительной степени способствовало постановление правительства от 23 августа 1891 г., согласно которому золотопромышленник, построивший фабрику химического извлечения золота и начинающий перерабатывать старые отвалы, освобождался от уплаты поземельной подати /6/.

Метод цианизации был изобретен в 1843 г. инженером П.Р.Багратионом, который выявил способность золота растворяться в водных растворах щелочных цианидов /7/. Золото, содержавшееся в эфелях, взаимодействием с цианистым калием переводилось в растворимую двойную цианистую соль золота и калия и из этого раствора осаждалось цинком. Весь процесс цианизации делился на три части: выщелачивание, осаждение и сполоск золота /8/.

Выщелачивание проводили в нагрузочных или выщелачивательных чанах, емкость которых на разных заводах была различной. На дне каждого чана имелся фильтр в виде деревянной решетки, на которую натягивали холст. Ниже фильтра устанавливали трубу, по которой выпускали раствор. Загрузку чанов производили сверху.

Для разгрузки имелись специальные люки, которые после загрузки плотно закрывали и замазывали. Период работы чана составлял 8 суток: в первый день чан нагру жали; затем в него, по мере вытекания, в течение четырех дней заливали раствор цианистого калия. Накачиваемый раствор цианистого калия разделяли на слабый — 0,05-0,06% и крепкий — до 0,4%. На шестые и седьмые сутки чан промывали водой, а на восьмой день его разгружали и повторяли весь процесс заново /9/.

Полученный в чанах раствор по трубе поступал в экстракторные (экстракционные) ящики, служившие для осаждения золота. Они были прямоугольной формы и делались из дерева, разделялись перегородками на несколько отделений. В каждое отделение на специальные металлические сеточки, которые можно было вытаскивать за ручки, насыпался цинк в виде стружек.

Под влиянием раствора, цинк сначала чернел, а затем тонким осадком проваливался в отверстия сетки. После этого начиналась последняя стадия процесса — сполоск. Осадок доставали и прокаливали в обжигательной печи, давали остыть и подвергали воздействию серной кислоты для растворения и удаления различных примесей.

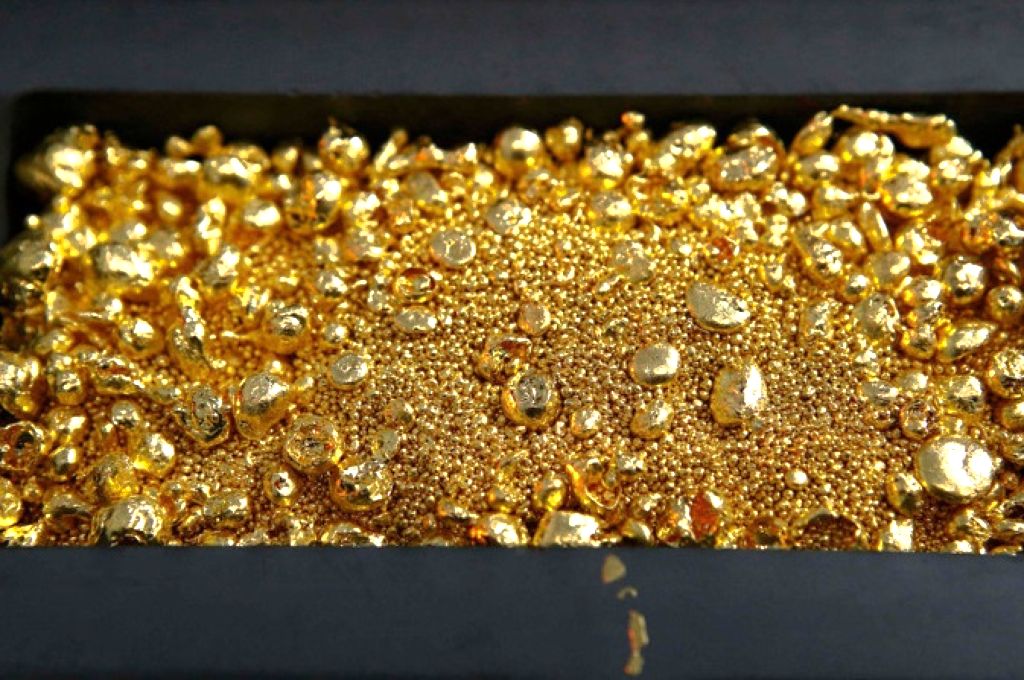

После повторной промывки водой осадок снова сушили, затем смешивали с содой и бурой и плавили в графитовом тигле /10/. Полученные слитки — корольки — отправляли в Екатеринбургскую золотосплавочную лабораторию. На некоторых приисках промышленники соединяли механический и химический способы извлечения золота, когда эфеля, обработанные на бегунной фабрике, прямым ходом отправлялись на цианистую обработку, минуя отвалы. Так было на Евдокимовском прииске Вагранского золотопромышленного общества в Верхотурском уезде и на промыслах Березовского золотопромышленного товарищества в Екатеринбургском уезде Пермской губернии /11/.

О распространении химических методов извлечения золота в России в начале XX в. говорят следующие цифры: в 1909 г. этими методами было добыто около 145 пудов, в 1913 г. — 187,5 пудов, то есть примерно 4-5% от общей добычи золота в стране в эти годы /12/.

Литература.

1. Государственный архив Свердловской области. Ф.43.Оп.1. Д.338. Л.9-17 об.

2. Каменский Ю.Т., Менделеев Д.И. Золото//Брокгауз Ф.А., Эфрон И.А. Энциклопедический словарь. Т.24. СПб., 1984.С.640

3. Государственный архив Свердловской области. Ф.51.Оп.1. Д.609. Л.192-192 об.

4. Государственный архив Свердловской области. Ф.43.Оп.1. Д.338. Л.193-193 об.

5. Деви М. Краткий исторический очерк. С.12-13

6. Государственный архив Свердловской области. Ф.51. Оп.1. Д.246. Л.2-4 об.

7. Очерки истории техники в России. 1861-1917 гг. С.190

8. Златоустовский филиал Государственного архива Челябинской области. Ф.69. Оп.67. Д.50.Л.19 об.

9. Государственный архив Свердловской области. Ф.47. Оп.1. Д.607. Л.14-15

10. Государственный архив Свердловской области. Ф.46. Оп.1. Д.291. Л.22-22 об.

11. Государственный архив Свердловской области. Ф.50. Оп.2. Д.3576. Л.1; Ф.46. Оп.1. Д.262.

Л.63-63 об.

12. Общий обзор главнейших отраслей горной и горнозаводской промышленности в России. СПб., 1915. С.17

Комплекс статей

От редакции бюллетеня «Золотодобыча»

Обогащение золота: основные методы

Бурное развитие золотодобывающей промышленности неуклонно приводит к постепенному истощению ресурсов. Поэтому сейчас очень остро стоит вопрос увеличения объёмов добычи, в том числе и методами извлечения золота из руд как коренных, так и россыпных месторождений. Сегодня есть несколько способов обогащения, и каждый из них проводится по индивидуальной технологии.

Гравитационное обогащение

Самым известным и «старым» способом считается гравитационное обогащение золота. Именно благодаря нему золото стало первым драгоценным металлом, о котором узнало человечество (этот момент произошёл за много тысячелетий до нашей эры).

Со временем именно с помощью гравитационного метода по всему миру начали массово извлекать драгметалл из россыпей. Позже этот способ превратился в полноценную технологию добычи золота.

Сейчас гравитационное обогащение руды золота широко применяется на многих золотоизвлекательных фабриках. В чём его суть?

В современной практике гравитационного процесса обогащения золота, как правило, прибегают к помощи отсадочных машин, концентрационных столов, барабанных концентраторов. Рассмотрим технологию извлечения гравитационным методом на отсадочной машине.

В основе данного способа обогащения стоит разделение измельчённой руды в зависимости от её плотности. Ключевое звено конструкции отсадочной машины – решето. Именно на него подаётся смесь измельчённой руды и жидкости (пульпа).

Перед укладкой на поверхность решета обязательно укладывают слой искусственной постели – для золотых руд, главным образом, используют металлическую дробь или гематитовую руду.

Затем в решето машины через специальные отверстия подаётся вода, при пульсации которой смесь «передвигается» вдоль решета: под силой тяжести твёрдые частицы с разной скоростью оседают на постель.

Более тяжёлые частицы проваливаются через неё и попадают под решето, а лёгкие остаются на поверхности постели. Отсадочная машина «избавляется» от них с помощью сливного порога, получая на выходе концентрат.

Гравитационное обогащение золота — весьма экономичный и экологичный способ. Он наиболее эффективен при извлечении крупных зёрен золота, что нельзя сказать о рудах мелких классов.

Флотационное обогащение

Флотационный способ обогащения золота получил распространение в 1930-ых годах. Сам термин «флотация» произошёл от английского слова «flotation», что в переводе значит плавание, всплывание. Такое название этот процесс обогащения золота получил, так как подразумевает разделение мелких твёрдых частиц в водной среде.

В основе технологии обогащения руды золота лежит избирательное закрепление минералов на границе раздела фаз и, как следствие, их смачиваемость.

Флотацию проводят в механических флотационных машинах в виде ванны из листовой стали, разделённой перегородками на несколько камер кубической формы. В аппарат подаётся смесь тонкоизмельчённой руды и жидкости вместе с особыми реагентами.

Через первую камеру машины она попадает на быстро вращающуюся мешалку – колесо с лопатками из твёрдой стали, которое вращается со скоростью 275-600 об/мин, параллельно засасывая воздух.

В результате вращения пульпа перемешивается с мелкими пузырьками воздуха. Золотосодержащие частицы под воздействием реагентов теряют способность смачиваться водой.

В результате они прилипают к пузырькам воздуха и в виде пены всплывают на поверхность камер флотационной машины, а ненужный материал остаётся в пульпе. «Золотую» пену обезвоживают, получая концентрат, который отправляется на сгущение и последующую переработку.

Флотационный способ относительно дорогой и при этом наносит определённый вред окружающей среде. Но его популярность продиктована универсальностью: флотационное обогащение применимо чуть ли не для всех минералов.

Кучное выщелачивание

Первые примеры обогащения золота кучным выщелачиванием известны с давних времён – именно таким способом в середине XVII века извлекали медь на шахтах в Венгрии.

Современный метод сформировался и распространился всего пару десятков лет назад. Как сейчас выглядит схема обогащения золота методом кучного выщелачивания?

Кучное выщелачивание золота: этапы, технология и тонкости метода

Чистое золото в природе не встречается. Его добывают в рудах, извлекают из золотоносных жил. Один из активных методов золотодобычи – кучное выщелачивание золота.

Кучное выщелачивание золота, как наиболее рентабельный способ добычи золота из руды. География применения метода

Процесс кучного выщелачивания золота считается экологически безопасным, высокодоходным, поэтому успешно используется странами Европы, Америки, Юго-Восточной Азии. Несмотря на простоту в применении, технология осуществляется с использованием современного инструментария, требует четкой пошаговой инструкции.

Метод выщелачивания представляет собой обработку золотоносных руд специальными растворами. Все химические элементы начинают взаимодействовать друг с другом, также происходят электрофизические процессы, в результате чего золото выщелачивается в определенных составах, далее обрабатывается посредством фильтров. Чистый металл получают на последнем этапе посредством электролиза.

Технология процесса выщелачивания золота

Чтобы произвести процесс кучного выщелачивания, нужно подготовить площадку и подстилающую подушку. Последняя необходима для удержания раствора внутри участка, на котором процесс будет происходить. Необходимо провести расчеты, чтобы золотосодержащий штабель удерживался в заданных параметрах.

Аффинаж золота: суть процесса в промышленном масштабе и в домашних условиях, юридическая сторона добычи драгметалла

Планирование проекта и предварительные расчеты

При планировании добычи золота через кучное выщелачивание нужно учесть факторы, определяющие успешность проекта.

Кроме этого, стоит быть готовым к непредвиденным результатам. Может измениться погода, подвести подрядчики. Характеристики руды также могут измениться. Важно произвести расчет финансовых затрат и прибыли, просчитать возможные риски на каждом этапе работы.

Требования к сырью и рудоподготовка

Технология по большей части применима для обработки низкосортных руд, золотых рудников небольших размеров. Пески, пористые руды имеют структуру, подходящую для того, чтобы обрабатывающие растворы просачивались к частицам золота.

Приблизительно от 50% до 90% золота можно добыть путем выщелачивания из окисленных руд, с отвалов горных пород. Практически невозможно получить драгоценный металл посредством кучного выщелачивания из руд, содержащих сульфиды, например, с тиомочевиной, сорбционно-активные углеродистые вещества.

Чтобы переработать золотой рудник, в зависимости от количества содержащегося золота, его состава и фильтрационных свойств, используются следующие методы:

- Дробление. Для процесса выщелачивания нужно мелкое золото. Руду дробят до крупности 5-20 мм. Иногда к процессу допускаются куски размером до 100 мм.

- Грохочение – это просеивание руды для разделения рудных элементов на классы по крупности. Просеивают неоднократно, между подходами руду измельчают и дробят. В некоторых случай этот этап может быть ненужным и опускаться.

- Шихтовка глинистых руд со скальными. Глинистые вещества закупоривают рыхлую структуру, мешают проникновению растворов к золотым частицам, тем самым затрудняя выщелачивание. Поэтому необходимо предварительно руду шихтовать, добавив цемент, щелочь и известь. Некоторые предприятия используют эти вещества по отдельности.

- Окомкование мелких и тонкодисперсных фракций. Пылеобразные вещества превращают в кусковые: брикеты или гранулы. В дальнейшем полученный материал легче подвергать обжигу.

Золото из радиодеталей: как извлечь в домашних условиях, правовой аспект деятельности и способы получения из микросхем, транзисторов электроники путем аффинажа

Также подготовка руды к выщелачиванию золота включает устройство полигона.

Строительство площадки на открытом воздухе. Основные требования

Технология кучного выщелачивания осуществляется на открытом воздухе. Для этого оборудуют специальные полигоны, создавая благоприятные условия.

Подготовка гидроизоляционного слоя

Гидроизоляция – важнейший этап при подготовке площадки. Чтобы полигон был водонепроницаемым, его бетонируют, асфальтируют или покрывают слоем утрамбованной глины. Зачастую используется более дешевый способ гидроизоляции – укрытие площадки синтетической пленкой. Из современных укрытий – геомембрана, полимер, состоящий из синтетических материалов, бутиловой резины.

Площадка должна быть под уклоном 2-4 градуса, это необходимо для облегчения стока остаточных материалов. Если от природы поверхность ровная, ее склоняют искусственно. Также важно не допустить в последующем обветривания рудника.

Кроме этого, площадка должна быть прочной, чтобы выдержать нужное количество рудного материала, иметь поверхность, устойчивую к химическим воздействиям, целой, чтобы растворы не утекали.

Укладка руды в кучу спецтехникой

Правильное образование штабеля, то есть кучи, — самый ответственный этап технологии. От этого зависит успех всего процесса. Отсыпка кучи должна проходить так, чтобы в ней не было каналов. Содержимое штабеля должно быть однородным, рыхлым и пористым, именно для этого и проводится процесс грохочения. Важно, чтобы рудная масса была проницаемой для цианидов, которыми проводится выщелачивание.

Для отсыпки кучи используется специальная техника: бульдозеры и погрузчики. Сама куча имеет форму усеченного конуса высотой до 15 метров. В одной куче может содержаться от 100 до 200 тысяч тонн.

Раствор для орошения руды

Над рудными штабелями устанавливаются форсунки – специальные устройства для разбрызгивания. Посредством форсунок кучи орошаются раствором цианида со скоростью подачи 0,15-3 кубических метра на квадратный метр руды.

Используемый цианистый раствор имеет концентрацию 0,05 — 0,1 % NaCN, рН 10—11.

Дренаж раствора через штабели (кучу)

Вдоль сторон штабеля устанавливаются отделанные пластиком канавы, трубы для дренажа, т.е. для фильтрации. Канавы заполняются дренажным материалом: это может быть сама рудная масса с отличной проницаемостью, гравий, песок. Все трубы соединяются в один коллектор, куда стекается золотосодержащий раствор.

Как узнать есть ли золото в реке или ручье, можно ли намыть простым способом: этапы подготовки, изучение ландшафта и русла реки, особенности поиска самородков и золотого песка

Выщелачивание золота

Сбор золотосодержащих растворов и отстаивание

Золото, имеющее растворную форму, нужно аффинировать от рудных примесей. Распространенный способ – эти примеси растворить посредством кислот, соединениями олова и хлора. В домашних условиях обычно для этих целей используется белизна, царская водка, соляная кислота, хлорид натрия. Применяется йодидное выщелачивание.

В общей сложности на кучное выщелачивание из руда золота уходит до 4 месяцев.

Извлечение золота в виде катодных осадков (70-80%) или золотых шламов (20-30%) методом электролиза

С целью извлечения золота продуктивные растворы после кучного выщелачивания подвергают электролизу. С помощью этого метода получается золото высокого качества. Процесс происходит по формуле H2AuCl4 — 4H2O. В качестве анода используется золотосодержащий материал, полученный путем кучного выщелачивания. Катодом выступает золотая пластинка.

Под воздействием тока золотые частицы оседают на пластинке.

На дне емкости, где происходит электролиз, осаждается шлам – остатки золотосодержащего сплава.

Плавление осадка в тигельной или руднотермической печи

Катодные золотосодержащие остатки плавятся в тигельных и руднотермических печах в два этапа:

- прокалка – на этом этапе материал обезвоживается, неблагородные металлы окисляются, сульфиды разлагаются, углерод выгорает;

- плавка на лигатуру.

Перед плавкой золотосодержащий шлам промывается и обезжиривается.

Обезвреживание отработок рудных штабелей

Когда золото выщелачивается, в остаточных материалах остаются вредные цианиды и тяжелые металлы. Рудник и используемые растворы необходимо обезвредить. Это делается с помощью биологической обработки и химического окисления.

Окисляют переработанные руды гипохлоритом, сернистым газом, пероксидом водорода и другими веществами.

Рекультивация площадки и поврежденной почвы

Экологические проблемы – это актуальные вопросы, связанные с золотодобычей. На местах кучного выщелачивания золота остаются пустые рудники, несанкционированные свалки. Открытые руды являются источником кислот, которые под воздействием природных осадков вымываются и стекают в водоемы, загрязняя их. Поэтому, согласно законодательству, горнодобывающие предприятия обязаны строить полигоны ТБО. Кроме этого, участок передается для биологического использования, проводятся рекультивационные мероприятия.

Золото из камня: золотосодержащие породы и методы его извлечения даже в домашних условиях

Три метода кучного выщелачивания золота

В промышленном производстве используются три метода кучного выщелачивания золота. Каждое из них отличается перечнем используемого оборудования, схемой работ.