Ответы

Автор ответа: zzzmozg

Рассчитаем количество ионов серебра в растворе до реакции:

n = m/M = 1.7 г / 170 г/моль = 0,01 моль

Нитрат серебра сильный электролит, т. е. диссоциирует на 100 %, таким образом количество ионов серебра образующихся при диссоциации равняется количеству нитрата серебра, т. е. равно 0,01 моль.

По условию задачи все серебро осело на стенки шариков.

значит количество серебра = количеству ионов серебра = 0,01 моль

Масса серебра = n*M = 0,01 моль * 108 г/моль = 1,08 г.

1,08/3 = 0,36 г (каждый шарик стал тяжелее на эту величину).

Источник: sous-otvet.net

Как наносят оксид на серебро

Пользователь

Регистрация: 14.06.2006

Сообщений: 92

В друзьях у: 0

Голосов: 3 / 0

Добавлено: 31.08.2009 18:11:47

Доброго времени суток! Вот такой вопросик у меня. Имею налаженый гальванический участок по серебрению и золочению всего. От ювелирки до бижута. Столкнулся с проблемой нанесения черни ( имитация черненого серебряного изделия) на предварительно посеребренную деталь.

Золочение серебра 585 пробой в домашних условиях.

Кто сталкивался с подобной проблемой и знает какие либо решения- буду рад подискутировать. С ув Микцои.

Пользователь

Регистрация: 13.01.2005

Сообщений: 733

В друзьях у: 0

Голосов: 50 / 3

Добавлено: 31.08.2009 19:04:23

Сейчас на меня опять Палкана спустят. Мол так не бывает, в книжках не так написано.

А я делаю так.

Раньше , сварив серную печень и отчернив очередное изделие, раствор я выливал. Он на воздухе и суток не стоял. Разлагался.

А тут как-то взял и слил этот раствор в пузырёк. Доверха. Чтобы там воздуха не оставалось.

Хотите верьте, хотите попробуйте, но я этим раствором уже 1,5 года пользуюсь. Отливаю маленько. Опускаю туда изделие. Можно нагреть. Потом р-р обратно сливаю в пузырёк.

Доливаю до полноты чистой водой, чтобы воздуха не оставалось, и опять он стоит до следующего раза.

Источник: www.jportal.ru

СПОСОБ ИЗГОТОВЛЕНИЯ ЭЛЕКТРИЧЕСКОГО КОНТАКТА ИЗ КОМПОЗИЦИИ СЕРЕБРО — ОКСИД МЕТАЛЛА Советский патент 1995 года по МПК H01H11/04

Изобретение относится к электротехнике и может быть использовано при изготовлении серебросодержащих электрических контактов.

Электрические контакты, применяемые в низковольтной коммутационной аппаратуре (НВА), которая работает при номинальных токах приблизительно от 10 до 300 А, состоят преимущественно из композиции серебро-оксид металла, где в качестве оксидов используются оксид кадмия, оксид олова и оксид цинка. Такие контакты имеют следующие преимущества: высокая износостойкость, высокая стойкость против сваривания, низкое и стабильное переходное сопротивление.

Мелкодисперсные частицы оксидов, обеспечивающие высокие служебные характеристики контактов, одновременно препятствуют прямой пайке контактов к контактодержателям. Поэтому на нерабочую поверхность контакта в процессе изготовления наносят слой чистого серебра, свободный от частиц оксида (технологический подслой), который служит исключительно для обеспечения прочного соединения контакта с контактодержателем. Нанесение технологического подслоя приводит к дополнительному расходованию остродефицитного серебра.

Как покрыть серебром в домашних условиях

Одним из путей экономии серебра при производстве электрических контактов является создание поддающегося пайке технологического подслоя не за счет нанесения дополнительного слоя серебра (методом прессования, напыления и т. п. ) на плоскость контакта, подлежащую пайке, а за счет использования 1-3% толщины его рабочей части, которая не используется при работе контактов в НВА, путем преобразования стойкой к пайке композиции серебро-оксид металла в легкопаяемую композицию серебро-металл, восстанавливая оксид до металла тем или иным способом.

Известен способ изготовления поддающегося пайке слоя на электрических контактах, согласно которому слоем припоя, содержащим фосфор, например, состав Cu-15Ag-5P, покрывают непосредственно рабочую часть контакта из композиции серебро-оксид металла путем его наплавления, например, при 710 о С. В процессе взаимодействия расплавленного припоя с поверхностью контакта протекает реакция восстановления между фосфором, входящим в состав припоя, и оксидной фазой, например оксидом кадмия или оксидом олова, входящей в состав контакта, с последующим растворением образующегося металла в серебре. При этом на поверхности контакта формируется слой твердого раствора серебро-металл. В процессе охлаждения слой припоя прочно соединяется с ним и в последующем выполняет роль поддающегося пайке технологического подслоя. В дальнейшем такой контакт припаивают к контактодержателю стандартным серебряным припоем, например, состава 45Ag-17Cu-18Zn-20Cd.

Недостатком указанного способа является то, что в процессе термообработки происходит полное расплавление припоя. В связи с этим контакты нельзя помещать в зону нагрева внавал из-за их припаивания друг к другу. Кроме того, припой после расплавления покрывает сначала боковую поверхность контакта, а затем его рабочую сторону, если время выдержки припоя в расплавленном состоянии превышает 15-20 с. Вследствие этого возможно недопустимое загрязнение рабочей поверхности контакта припоем, который может способствовать свариванию контактов или их повышенному износу в процессе коммутации электрического тока.

После термообработки требуется удаление продуктов реакции между припоем и оксидной фазой контакта, всплывших на поверхность припоя, химическим травлением или механическим путем, что приводит к значительному увеличению трудоемкости и усложнению технологического процесса. Кроме того, указанный способ не позволяет автоматизировать процесс пайки контактов к контактодержателям, так как требует применения второго припоя. При этом необходимо отметить, что данный способ предполагает использование серебряных припоев, что приводит к дополнительному расходованию серебра. Современное массовое производство НВА невозможно без автоматизации процессов пайки контактов к контактодержателям. С этой целью на плоскость контакта, подлежащую пайке, напрессовывают слой припоя.

Известен способ изготовления металлокерамического контакта, согласно которому на плоскость контакта, поддающуюся пайке, напрессовывают слой припоя, например, марки ПСр 45 с флюсом (10-20% от массы припоя), причем в процессе напрессовки припоя производят также калибровку контакта.

Указанный способ позволяет автоматизировать процесс пайки. Недостатком указанного способа является то, что он применим для изготовления только таких контактов из композиции серебро-оксид металла, которые уже имеют поддающийся пайке технологический подслой из серебра. Кроме того, в состав напрессованного припоя тоже входит серебро (45 мас.), что приводит к дополнительному его расходованию.

Известен также способ изготовления металлокерамического контакта, согласно которому на плоскость контакта, подлежащую пайке и имеющую серебряный технологический подслой, напрессовывают припой в смеси с флюсом (3-5% от массы припоя), а затем отжигают, например, при 450-470 о С. Данный способ позволяет надежно припаивать контакт к контактодержателю и автоматизировать сам процесс пайки.

Недостатком указанного способа является то, что напрессовка слоя припоя в смеси с флюсом при изготовлении контакта из композиций серебро-оксид металла или серебро-никель-графит производится на поддающийся пайке серебряный технологический подслой (технологическую поверхность), что приводит к дополнительному расходованию серебра.

Целью изобретения является экономия серебра и упрощение технологии изготовления электрического контакта при сохранении высокой прочности соединения контакта с контактодержателем.

Указанная цель достигается тем, что в способе изготовления электрического контакта из композиции серебро-оксид металла, при котором на плоскость контакта, подлежащую пайке, напрессовывают припой, содержащий фосфор, в смеси с флюсом в процессе калибровки, а затем контакт отжигают. Согласно изобретению припой напрессовывают непосредственно на рабочую часть контакта, а отжиг производят при 500-600 о С в инертной атмосфере.

П р и м е р 1. Смесь порошков серебра и оксида олова (SnO2) прессуют при удельном давлении 1,8-2,0 т/см 2 , затем спекают при 750 ± 10 о С на воздухе в течение 1 ч. далее допрессовывают при удельном давлении 6-7 т/см 2 , потом повторно спекают при 890 ±10 о С на воздухе в течение 1,5 ч, наконец допрессовывают (калибруют) при 10-12 т/см 2 и одновременно наносят слой смеси припоя с флюсом толщиной 0,15 мм. Контакты диаметром 5,4 мм и высотой 2,0 мм (высота припоя входит в общую высоту контакта) отжигают внавал при 600 ±10 о С в течение 30 минут в среде азота. Готовые контакты напаивают на контактодержатели из латуни на установке для точечной пайки УТП-080.

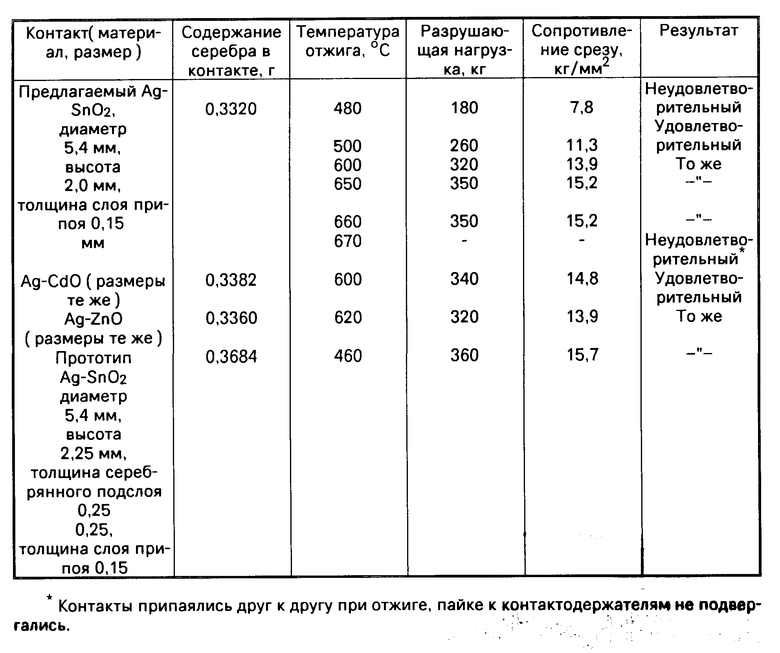

Испытания на сопротивление сразу по плоскости пайки выполняют по методике ТУ 16-685.020-85 (приложение 9). Согласно сборочным чертежам на контактные узлы магнитного пускателя ПМЛ-4000 В сопротивление сразу нормируется не менее 255 кг для контактов диаметром 5,4 мм (11 кг/мм 2 ). Результаты испытаний на сопротивление срезу контактов, припаянных медно-фосфористым припоем марки ПДОл5П7 с флюсом ПВ-209Х(2-5% от массы припоя), который был напрессован в процессе их изготовления, приведены в таблице.

П р и м е р ы 2-6. Изготавливают и испытывают контакты со слоем припоя в соответствии с примером 1. Отжиг контактов производят при температурах 480, 500, 650, 660 и 670 о С в среде азота в течение 0,5 ч. Результаты испытаний приведены в таблице.

П р и м е р 7. Стандартно изготовленную порошковую композицию СОК-15 м (серебро 15% оксида кадмия, ТУ 48-1-107-82), прессуют при удельном давлении 4,0 ± 0,2 т/см 2 , затем спекают при 890 ± 10 о С в течение 1,5 ч на воздухе, допрессовывают (калибруют) при 10 т/см 2 и одновременно наносят слой припоя с флюсом толщиной 0,15 мм. Контакты отжигают при 600 ± 10 о С 30 мин.в среде азота внавал. Контакты диаметром 5,4 мм и высотой 2,0 мм напаивают и испытывают в соответствии с примером 1. Результаты испытаний приведены в таблице.

П р и м е р 8. Смесь порошков серебра и оксида цинка прессуют при удельном давлении 3,0-3,5 т/см 2 , затем спекают при 870 ± 10 о С в течение 1,5 ч на воздухе, допрессовывают (калибруют) при 10 т/см 2 и одновременно наносят слой припоя с флюсом толщиной 0,15 мм. Контакты отжигают при 620 ± 10 о С в течение 30 мин в среде азота внавал. Контакты диаметром 5,4 мм и высотой 2,0 мм напаивают и испытывают в соответствии с примером 1. Результаты испытаний приведены в таблице.

П р и м е р 9. В пресс-форму засыпают сначала смесь порошков серебра и оксида олова, а затем порошок серебра и прессуют при удельном давлении 1,8-2,0 т/см 2 , потом спекают при 750 ± 10 о С на воздухе в течение 1 ч, далее допрессовывают при удельном давлении 6-7 т/см 2 , потом повторно спекают при 890 ± 10 о С на воздухе в течение 1,5 ч, наконец, допрессовывают (калибруют) при 10-12 т/см 2 и одновременно наносят слой припоя с флюсом толщиной 0,15 мм на поверхность чистого серебра. Контакты отжигают при 460 ±10 о С в течение 30 мин в среде азота внавал. Контакты диаметром 5,4 мм и высотой 2,25 мм (высота технологического подслоя и слоя припоя входят в общую высоту контакта) напаивают и испытывают в соответствии с примером 1. Результаты испытаний приведены в таблице.

Одно из граничных значений температуры отжига контактов (500 о С) выбирают, исходя из условия обеспечения удовлетворительного качества пайки контактов к контактодержателям. Из таблицы следует, что сопротивление срезу у припаянных контактов при указанном режиме термообработки составляет 260 кг, что удовлетворяет требованиям сборочных чертежей на контактные узлы. Другое граничное значение режима отжига (600 о С) выбирают из условия обеспечения возможности отжига контактов внавал. Отжиг контактов можно производить при температуре ниже 670 о С, так как температура начала расплавления припоя марки ЦДОл5П7 составляет около 670 о С. Появление жидкой фазы припоя приводит к припаиванию контактов друг к другу в процессе отжига, то есть к браку.

Применение указанного способа ограничено термодинамикой, т. е. ограничено способностью фосфора, входящего в состав припоя, восстанавливать оксиды металлов, входящих в состав контакта, до металла при выбранном температурном интервале отжига (500-600 о С). По сравнению с прототипом предлагаемый способ позволяет удешевить производство контактов путем экономии серебра (8-10% на каждом контакте) за счет исключения технологического подслоя при сохранении высокой прочности соединения контакта с контактодержателем. Кроме того, упрощается сам процесс прессования контакта за счет исключения операции напрессовки технологического подслоя и повышается выход годного за счет отсутствия брака по этой операции.

Похожие патенты SU1757369A1

- Букаемский А.А.

- Гордеев Ю.И.

- Зеленкова Е.Г.

- Летуновский В.В.

- Милов И.В.

- Моисеев В.А.

- Теремов С.Г.

- Волков Н.А.

- Барковский А.И.

- Правоверов Н.Л.

- Волков Н.А.

- Барковский А.И.

- Творогова Т.М.

- Чудинов Н.Г.

- Волков Н.А.

- Барковский А.И.

- Правоверов Н.Л.

- Шабатин В.П.

- Творогова Т.М.

- Боголидов Валерий Федорович

- Епифанов Валерий Михайлович

- Повелица Владимир Васильевич

- Соловьев Александр Захарович

- Шатровский Георгий Леонидович

- Юдин Борис Александрович

- Альтман А.Б.

- Быстрова Э.С.

- Бродов В.А.

- Беляков В.А.

- Дорожкин Анатолий Кириллович

- Дуксина Алла Готлибовна

- Калихман Виктор Липович

- Правоверов Николай Леонидович

- Правоверов Н.Л.

- Калихман В.Л.

- Дуксина А.Г.

- Дорожкин А.К.

- Зубрицкий В.В.

- Егоров Е.Г.

- Ефимова Т.С.

- Кочетков Б.Г.

- Правоверов Н.Л.

- Афонин М.П.

- Колонин Ю.Г.

- Куранов А.А.

- Тимофеев Н.И.

- Хаяк Г.С.

- Голубничий В.И.

- Творогова Т.М.

- Кукин Алексей Валерьевич

- Иванов Геннадий Анатольевич

Иллюстрации к изобретению SU 1 757 369 A1

Реферат патента 1995 года СПОСОБ ИЗГОТОВЛЕНИЯ ЭЛЕКТРИЧЕСКОГО КОНТАКТА ИЗ КОМПОЗИЦИИ СЕРЕБРО — ОКСИД МЕТАЛЛА

Использование: при изготовлении серебросодержащих электрических контактов. Сущность: припой, содержащий фосфор, в смеси с флюсом напрессовывают на рабочую часть контакта в процессе калибровки, а затем контакт отжигают при 500 — 600°С в инертной атмосфере. 1 табл.

Формула изобретения SU 1 757 369 A1

СПОСОБ ИЗГОТОВЛЕНИЯ ЭЛЕКТРИЧЕСКОГО КОНТАКТА ИЗ КОМПОЗИЦИИ СЕРЕБРО ОКСИД МЕТАЛЛА, при котором на плоскость контакта, подлежащую пайке, напрессовывают припой, содержащий фосфор, в смеси с флюсом в процессе калибровки, а затем контакт отжигают, отличающийся тем, что, с целью экономии серебра и упрощения технологии изготовления при сохранении высокой прочности соединения с контактодержателем в напаянном состоянии, припой напрессовывают непосредственно на рабочую часть контакта, а отжиг производят при 500-660 o С в инертной атмосфере.

Документы, цитированные в отчете о поиске Патент 1995 года SU1757369A1

- Настюков А.М.

- Настюков К.И.

Источник: patenton.ru