Температура плавления серебра 960,5° С; коэффициент линейного расширения 19,7-КГ6 1/°С; плотность 10,49 г/см3. В промышленности применяют серебро различных марок в зависимости от чистоты, а также сплавы серебра (табл. 4—5).

4. Химический состав серебра, % (ГОСТ G836—72)

Примеси, не более

В технике используют также серебряно-платиновые, серебряно-палладиевые и серебряно-палладиево-медные сплавы. Сварка серебра затруднена из-за большой теплопроводности, что требует применения концентрированных источников тепла и использования предварительного подогрева до 500—000° С (табл. 6).

В табл. 6 приведены некоторые механические свойства серебра.

Наиболее распространенным способом сварки серебра и его сплавов является газовая и дуговая сварка вольфрамовым электродом в аргоне. При газовой сварке используют метано-кислородное и ацетилено-кислородное нормальное пламя, а также присадочную проволоку, раскисленную алюминием (0,5—1,0%), и флюс, приготовленные па этиловом спирте из равных количеств буры и борной кислоты С добавкой 10% флюса, применяемого для газовой сварки алюминия.

Как покрыть серебром в домашних условиях

Флюс наносят перед сваркой на соединяемые кромки или присадочный пруток. Мощность пламени (л/ч) 7 — (100 ч — 150) S, где S — толщина свариваемого металла, мм. Применяют «левый» способ сварки, при этом расстояние от ядра пламени до поверхности сварочной ванны должно быть 3—4 мм. Горелку располагают по отношению к свариваемой поверхности под прямым углом.

Нагрев осуществляют С максимально возможной скоростью без перерывов и повторений. Сборку соединяемых элементов необходимо производить, как правило, без прихваток в специальных приспособлениях. Свариваемые кромки и присадочная проволока расплавляются одновременно, причем проволока нагревается до более высокой температуры. Горелка отводится от жидкого металла только после полного его затвердевания. Механические свойства сварных соединений, выполненных ацетилено-кислородной сваркой: предел прочности 10—13 кгс/мм2; угол загиба 30—180°.

Дуговая сварка вольфрамовым электродом в аргоне возможна на любом токе. Сварочные работы выполняют преимущественно па постоянном токе прямой полярности.. Для обеспечения качественных швов рекомендуется применять аргон первого сорта по Г(ЗСТ 10157—73. Присадочную проволоку выбирают по составу свариваемого металла. Возможна ручная и автоматическая сварка.

Ручную сварку осуществляют справа налево «углом вперед» без поперечных колебаний; угол наклона горелки к поверхности свариваемых деталей 60—70Д присадочная Проволока подается под углом 90° к вольфрамовому электроду. Выводить при

садочный пруток из зоны защитного газа не рекомендуется во избежание насыщения его торца газами. Для ручной и автоматической сварки серебра используют серийные установки. Сопла горелок изготовляют из керамики или коррозионно-стойкой стали, так как медь образует с серебром, напыляемым на сопло при сварке, легкоплавкую эвтектику.

Рис. 5. Сварные стыковые соединения биметалла сталь—серебро:

1 — слой из углеродистой стали;

2 — серебряный плакирующий слой;

3 — шов из углеродистой стали;

4 — серебряная наплавка; 5 — серебряная полоса, сваренная давлением

Сварку серебра производят в нижнем или слегка наклонном положении. Качественное формирование швов обеспечивается применением формирующих подкладок, особенно при автоматической сварке встык. Рекомендуемые режимы приведены в табл. 7. Сварные соединения в конструкциях из серебра обеспечивают предел прочности на растяжение 14—15 кто./т/г и угол загиба 180°.

В химическом машиностроении для аппаратов, работающих в агрессивных средах при повышенных температурах и давлениях, применяют биметаллические листы «низкоуглеродистая сталь — серебро». При сварке биметаллических листов выполнить шов плакирующего слоя наиболее сложно. Эта операция заключается в наплавке серебра на сталь и сварке серебра плакирующего слоя. Расплав серебра удовлетворительно смачивает сталь в водороде, в вакууме при предварительной очистке поверхности от окислов и адсорбированных газов или в присутствии флюсов, растворяющих окислы и содержащих поверхностно-активные вещества. Как правило, серебро на сталь наплавляют атомно-водородной сваркой, используя серебряную присадку.

Для обеспечения необходимой чистоты и плотности плакирующего слоя серебра после сварки производят облицовку шва серебряной лентой толщиной 0,3—

1,0 мм. При этом используют сварку давлением при 700—800° С. На рис. 5 приведено сварное соединение биметалла сталь — серебро.

Источник: hssco.ru

Покрытие металла медью в домашних условиях. Гальванопластика

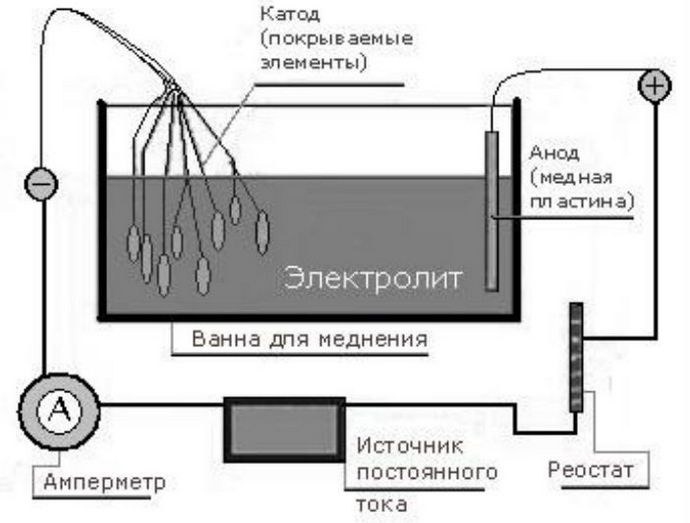

Меднение – это процесс нанесения на поверхность медного слоя гальваническим способом.

Медный слой придает изделию внешнюю привлекательность, что позволяет использовать прием гальванического покрытия медью в дизайнерских проектах. Также он придает металлу высокую электропроводность, что позволяет подвергать изделие дальнейшей поверхностной обработке.

Меднение можно использовать в качестве основного процесса для создания поверхностного слоя, а также как промежуточную операцию для дальнейшего нанесения другого металлического слоя. К такому способу можно отнести, например, процесс серебрения, хромирования или никелирования.

Меднение можно проводить в домашних условиях. Это дает возможность решить много бытовых проблем.

Гальваника в домашних условиях: оборудование и материалы

Чтобы выполнить покрытие медным слоем самостоятельно, нужно приобрести необходимое для процесса оборудование и материалы.

Прежде всего, нужно подготовить источник электрического тока. Разные домашние мастера советуют использовать силу тока, разброс которой в большом диапазоне. Работа должна проводиться на постоянном токе.

В качестве источника тока можно взять батарейку КБС-Л напряжением 4,5 вольт или новую батарейку марки «Крона» с рабочим напряжением 9 вольт. Можно также вместо нее использовать выпрямитель малой мощности, дающий напряжение не более 12 вольт, или автомобильный аккумулятор.

Обязательным является использование реостата для регулировки напряжения и плавного выхода из процесса.

Для раствора электролита должна быть заготовлена нейтральная емкость, например из стекла, а также пластиковая широкая посуда, имеющая достаточные размеры для размещения в ней детали. Емкости должны выдерживать температуру не менее 80оС.

Также понадобятся аноды, обеспечивающие покрытие всей поверхности детали. Они предназначены для подведения тока в электролитный раствор и его распределение по всей площади детали.

Для проведения гальваники в домашних условиях понадобятся также химреактивы для приготовления раствора:

- медный купорос,

- соляная или другая кислота,

- дистиллированная вода.

Заготовив все необходимое, можно приступать к работе.

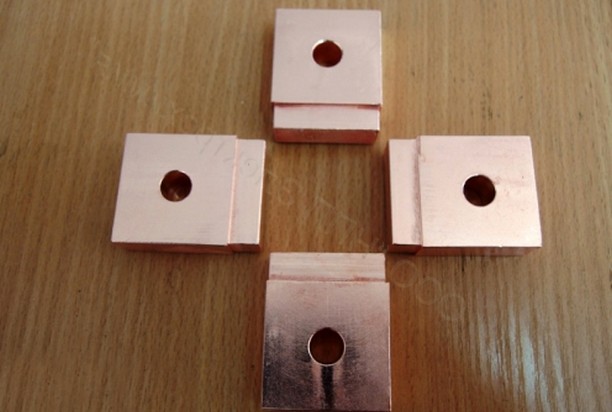

Меднение стальных изделий

Меднение стали медным купоросом является одним из основных процессов в области гальваники потому, что оно используется для предварительного покрытия медью. Она отличается высокой адгезией к стальной поверхности, в отличие от других металлов, которые не обладают хорошим сцеплением со сталью. Медный слой при соблюдении технологии держится на стальных изделиях прекрасно.

Есть две технологии нанесения покрытия: с погружением изделия в электролитный раствор и способ неконтактного покрытия поверхности медью без помещения в жидкий электролитный раствор.

Меднение путем погружения в раствор

Процесс выполняется с соблюдением следующих этапов:

- С поверхности стальной детали удаляется окисная пленка с помощью наждачной бумаги и щетки, а затем деталь промывается и обезжиривается содой с финишной промывкой водой.

- В стеклянную банку помещаются две медные пластины, подсоединенные к медным проводникам, которые служат анодом. Для этого их соединяют вместе и подводят к положительной клемме прибора, используемого в качестве источника тока.

- Между пластинами свободно подвешивается обрабатываемая деталь. К ней подводится отрицательный полюс клеммы.

- В цепь встраивается тестер с реостатом, чтобы регулировать силу тока.

- Готовится электролитный раствор, в состав которого обычно входит медный купорос – 20 грамм, кислота (соляная или серная) – от 2 до 3 мл, растворенная в 100 мл (лучше дистиллированной) воды.

- Готовый раствор заливается в подготовленную стеклянную банку. Он должен покрыть помещенные в банку электроды полностью.

- Электроды подключаются к источнику тока. С помощью реостата устанавливается ток (10-15 мА должны приходиться на 1см2 площади детали).

- Через 20-30 минут ток отключается, и деталь, покрытая медью, достается из емкости.

Покрытие медью без помещения в электролитный раствор

Такой способ используется не только для стальных изделий, но и алюминиевых предметов и изделий из цинка. Процесс осуществляется так:

- Берется многожильный медный провод, с одного конца которого снимается изоляционное покрытие, а проводкам из меди придается вид своеобразной кисточки. Для удобного использования «кисть» закрепляют на ручке — держателе (можно взять деревянную палку).

- Другой конец провода без кисти подсоединяется к положительной клемме используемого источника напряжения.

- Готовится электролитный раствор на основе концентрированного медного купороса с добавлением небольшого количества кислоты. Он наливается в широкую емкость, необходимую для удобного окунания кисти.

- Подготовленная металлическая деталь, очищенная от оксидной пленки и обезжиренная, помещается в пустую ванночку и подсоединяется к отрицательной клемме.

- Кисть смачивается приготовленным раствором и водится вдоль поверхности пластины, не прикасаясь к ней.

- После достижения необходимого медного слоя, процесс заканчивается, а деталь промывается и сушится.

Между поверхностью детали и импровизированной медной кистью всегда должен быть слой из раствора электролита, поэтому кисть необходимо обмакивать в электролит постоянно.

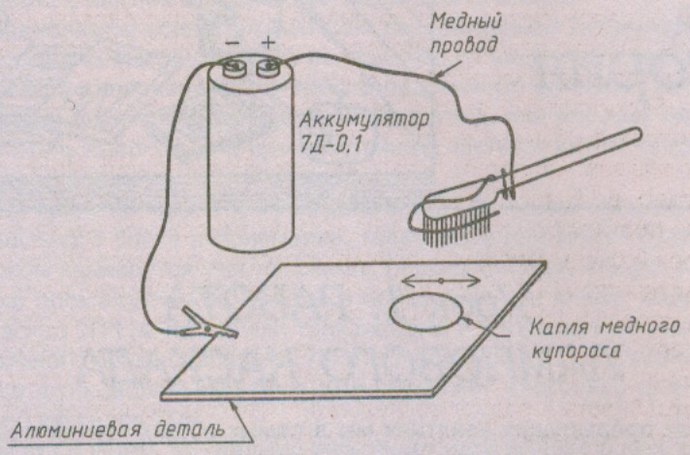

Меднение алюминия медным купоросом

Нанесение на поверхность меди – отличный способ обновления алюминиевых столовых приборов и других изделий из алюминия, используемых дома.

Меднение алюминия медным купоросом можно провести самостоятельно. Упрощенный вариант для демонстрации процесса – это покрытие медью алюминиевой пластинки простой формы.

На этом примере можно потренироваться. Выполнение процесса происходит так:

1. Поверхность пластинки необходимо сначала зачистить, а затем обезжирить.

2. Затем нужно нанести на нее немного концентрированного раствора сернокислой меди (медного купороса).

3. Следующим действием является подсоединение к алюминиевой пластинке провода, подсоединенного к отрицательному полюсу. Подсоединять провод к пластинке можно с помощью обычного зажима.

4. Положительный заряд подается на устройство, состоящее из оголенного медного провода с диаметром от 1 до 1,5 мм, конец которого распределяется между щетинами зубной щетки.

Во время работы этот конец провода не должен касаться поверхности алюминиевой пластины.

5. Обмакнув щетину в раствор медного купороса, начинают водить щеткой в подготовленном для покрытия медью месте. При этом не нужно допускать замыкания цепи, прикасаясь к поверхности алюминиевой пластины концом медного провода.

6. Омеднение поверхности сразу становится визуально заметно. Чтобы слой был качественным, с окончанием процесса не нужно торопиться.

7. После завершения работы слой меди нужно выровнять дополнительной очисткой, удалив остатки медного купороса и протерев поверхность спиртом.

Гальванопластика в домашних условиях

Гальванопластикой называют процесс электрохимического воздействия на изделие с целью придания ему необходимой формы осаждаемым на поверхности металлом.

Обычно эту технологию используют для покрытия металлом неметаллических изделий. Широко применяют ее в ювелирной области и дизайне бытовых предметов.

Покрытие рабочего изделия должно обладать электропроводящими свойствами. При отсутствии такого слоя сначала предмет покрывают графитом или бронзой.

Основными металлами, используемыми для гальванопластики, являются медь, никель, серебро и хром. Также используют металлизацию поверхностей сплавами из стали.

Гальванопластика в домашних условиях особенно популярна среди мастеров. Чтобы создать нужную форму, с копии делается ее слепок. Для этого используют легко плавящийся металл, графит и гипс.

После изготовления формы предмет подвергают покрытию металлом с использованием электролита.

Источник: plavitmetall.ru

Pereosnastka.ru

Применение индукционного нагрева для наплавки металлов

К атегория:

Пайка при индукционном нагреве

Применение индукционного нагрева для наплавки металлов

Возможность интенсивно нагревать металлы токами высокой частоты и быстро доводить их до плавления позволяет применить индукционный нагрев для высокочастотной наплавки металлов. Процесс наплавки близок к nnoneccv пайки. так как оба эти ппо-песса основываются на одних и тех же физических явлениях: смачивании одним металлом или сплавом другого, растекании по его поверхности и диффузии между ними.

Кроме того, условия нагрева при наплавке близки к условиям нагрева при пайке. При пайке соединение металлов, находящихся в твердом состоянии, происходит при помощи жидкого металла, здесь же жидкий металл наплавляется на металл, находящийся в твердом состоянии при температуре, близкой к оплавлению.

К наплавляемому металлу нужно предъявлять те же требования, какие предъявляются к припоям. Основными условиями для наплавки одного металла на другой являются смачиваемость основного металла наплавляемым, жидкотекучесть последнего и, в большинстве случаев, более низкая температура плавления. Если наплавляемый металл в расплавленном состоянии легко образует сплавы с основным металлом, как например, серебро с медью, то при наплавке могут встретиться значительные трудности из-за интенсивного образования сплава с размыванием основного металла до окончания процесса плавления наплавляемого металла. В таком случае может быть целесообразным предварительное нанесение гальваническим путем на наплавляемые детали тонкого слоя какого-либо промежуточного менее близкого металла, например никеля при наплавке серебра на медь.

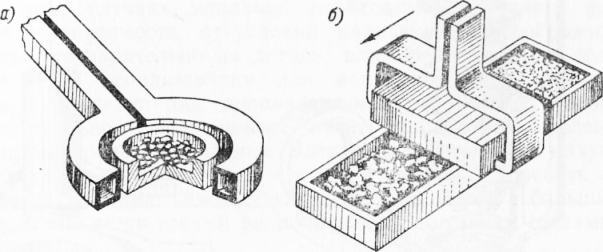

Рис. 1. Схема наплавки металла при индукционном нагреве: а — одновременным способом, без перемещения индуктора; б — последовательным способом, с перемещением индуктора

Принципиально может существовать несколько схем наплавки металлов с индукционным нагревом. Основными из них являются следующие:

1) расплавление наплавляемого металла непосредственно на детали, подлежащей наплавке (рис. 1);

2) нанесение наплавляемого металла в расплавленном состоянии на подогреваемую в индукторе деталь (рис. 2);

3) внесение нагретой детали в керамическую форму с порцией расплавленного металла, расположенную в индукторе (рис. 3).

Первый случай наплавки может быть применен при необходимости нанесения слоя одного металла на поверхность другого металла, ограниченную буртиком или специальными формующими холодильниками, а также в случае необходимости нарастить какую-либо часть детали или заплавить технологические отверстия. Цилиндрические детали не очень больших размеров можно наплавлять при одновременном нагреве в кольцевом индукторе, плоские детали больших размеров можно наплавлять при передвижении индуктора.

К первому случаю наплавки можно также отнести центробежную заливку биметаллических втулок, о которой кратко сказано ниже.

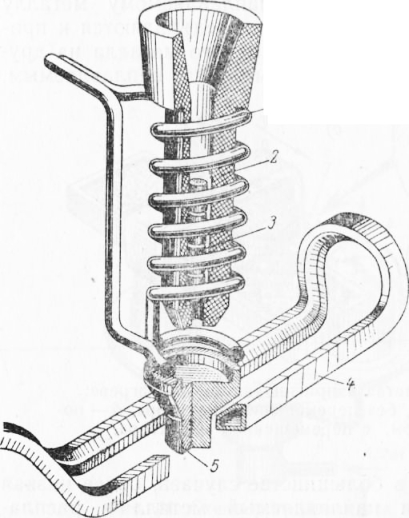

Рис. 2. Схема нагревающего устройства для наплавки чугуна на толкатель автомобильного двигателя завода ГАЗ : 1 — наплавляемая деталь; 2 – индуктор для подогрева детали; 3 — индуктор для расплавления металла; 4—керамическая форма; 5 — наплавляемый металл

Второй случай наплавки может быть осуществлен либо заливкой нагреваемой детали металлом, расплавленным отдельно, например в тигле, либо расплавлением наплавляемого металла в керамической воронке, расположенной в дополнительном многовитковом индукторе над подогреваемой деталью. По такому принципу осуществлен на Горьковском автозаводе им. Молотова станок-автомат для наплавки чугуном толкателей клапанов двигателей!. Схематично наплавляющее устройство завода ГАЗ изображено на рис. 3.

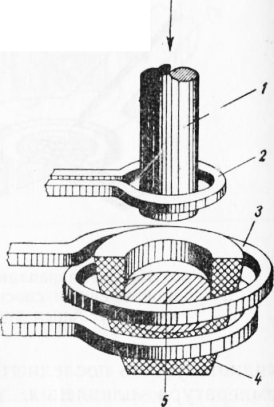

Рис. 3. Схема наплавки окунанием детали в ванну с расплавленным металлом: 1 — индуктор с витками для расплавления металла и нижним подогревающим витком; 2 — керамическая воронкообразная втулка; 3 — куски наплавляемого металла; 4 — индуктор для подогрева деталей перед наплавкой; 5 — деталь

Для второго и особенно третьего случаев наплавки очень важно, чтобы участвующая в процессе керамика не разрушалась при высоких температурах и не выделяла при нагреве газов, могущих насытить наплавляемый металл и образовать при остывании поры и газовые раковины.

При всех случаях наплавки необходимо применять флюсы, которые в зависимости от условий наплавки целесообразно или наносить предварительно на деталь, или присаживать в процессе нагрева. При использовании для наплавки токов повышенной частоты существует ряд дополнительных трудностей, связанных с более сильно выраженными электромагнитными явлениями, мешающими процессу наплавки. Электромагнитное поле индуктора, воздействуя на расплавленный металл, стремится выбросить его из зоны своего действия. Поэтому нагрев под наплавку в большинстве случаев лучше вести токами радиочастоты, с питанием от ламповых генераторов.

Источник: pereosnastka.ru