Алюминиевая руда занимает особое место в современной промышленности. Благодаря определенным физическим и химическим свойствам алюминий используют во многих отраслях деятельности человека. Автомобилестроение, машиностроение, строительство, изготовление множества потребительских товаров и бытовых приборов уже невозможно без применения такого вида цветного металла. Добыча алюминия — сложнейший, трудоемкий процесс.

Особенности алюминиевой руды

- бокситная,

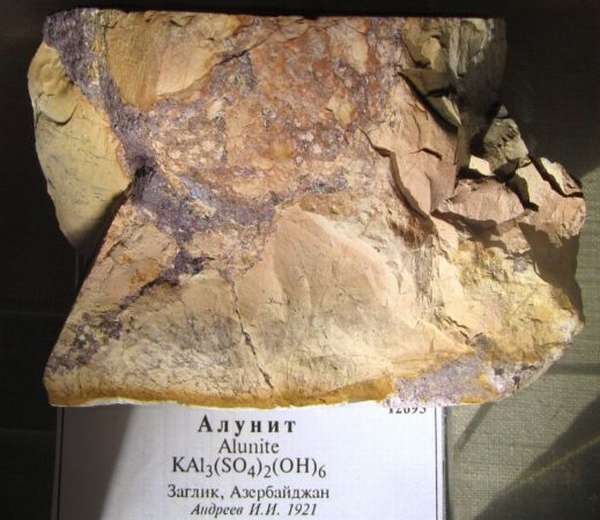

- алунитовая,

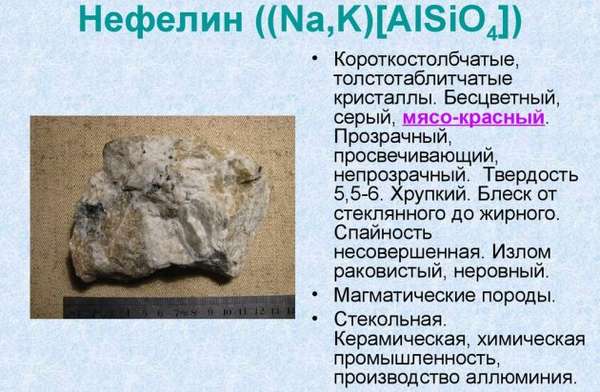

- нефелиновая.

Бокситная чаще всего используется как сырье для добычи металла, ведь именно она содержит до 60% оксидов алюминия. Еще состав включает оксиды кремния и железа, кварц, магний, натрий и другие химические элементы и соединения. В зависимости от состава, бокситы имеют разную плотность. Цвет горной породы преимущественно красный или серый. Для производства 1 тонны алюминия необходимо 4,5 тонны боксита.

Галилео. Металлургия (часть 1)

Алунитовая руда не сильно отстает от бокситной, так как содержит до 40% глинозема — основного поставщика алюминия. Отличается пористой структурой и имеет немало примесей. Добыча алюминия рентабельна только тогда, когда общее количество алунитов равноценно совокупности добавок.

Нефелины — это щелочная порода магматического происхождения. По содержанию оксидов алюминия они занимают третье место. Из первого сорта нефелиновой руды можно переработать от 25% и более глинозема. Из второго сорта — до 25%, но не менее 22%. Все минеральные соединения, включающие оксиды алюминия меньше этого значения, не имеют промышленной ценности.

К прочтению: Что быстрее заржавеет олово или медь?

Методы добычи алюминия

Алюминий — сравнительно молодой металл, впервые добыть который удалось чуть более века назад. На протяжении всего времени технология добычи алюминия все время совершенствовалась, с учетом всех химических и физических свойств.

Получение металла возможно только из глинозема, для образования которого руда измельчается до состояния порошка и прогревается паром. Так удается избавиться от большей части кремния и оставить оптимальное сырье для последующей выплавки.

Добыча алюминиевой руды ведется открытым способом, если глубина залегания небольшая. Бокситы и нефелины, ввиду их плотной структуры, обычно срезают с помощью карьерного комбайна фрезерным способом. Алуниты относятся к ряду рыхлых пород, потому для ее снятия оптимален карьерный экскаватор. Последний сразу же грузит породу на самосвалы для дальнейшей транспортировки.

После добычи первичного сырья следует несколько обязательных этапов обработки породы с целью получения глинозема:

- Транспортировка в подготовительный цех, где дробильными аппаратами порода измельчается до фракции около 110 мм.

- Подготовленное сырье вместе с дополнительными компонентами отправляется на дальнейшую обработку.

- В печах осуществляется спекание породы. При необходимости алюминиевая руда выщелачивается. Так получается жидкий алюминатный раствор.

- Следующая стадия — декомпозиция. В результате образуется алюминатная пульпа, которая отправляется на сепарацию и выпаривание жидкости.

- Очистка от лишних щелочей и печная прокалка.

В итоге получают сухой глинозем, готовый для получения алюминия. Заключительным этапом выступает гидролизная обработка. Помимо описанного выше способа, алюминий добывают и шахтным способом. Так порода вырубается из пластов земли.

Места добычи алюминия в России

В мировом рейтинге по объему добычи алюминиевой руды Россия занимает седьмое место. По всей территории разведано порядка 50 месторождений, среди которых еще есть неразработанные залежи. Самые богатые запасы руды сосредоточены в Ленинградской области и на Урале, где работает одна из самых глубоких «алюминиевых» шахт. Глубина последней достигает 1550 метров.

К прочтению: Использование силы давления в обработке металлических материалов

Порядка 80% от общей массы алюминиевой руды в России добывается закрытым способом на шахтах. Достаточно много месторождений находится в Белгородской, Архангельской, Свердловской областях, а также Республике Коми. Помимо бокситовых, добываются и нефелиновые руды. Рентабельность такого вида получения металла меньше, но все же результат отчасти компенсирует дефицит сырья страны.

Особое место в алюминиевой промышленности занимает производство металла из вторичного сырья. Такой способ существенно экономит энергетические и рудные ресурсы, и снижает уровень вреда, нанесенного окружающей среде. Здесь Россия несколько отстает от других стран, но показатели большинства отечественных предприятий ежегодно заметно улучшаются.

Мировая добыча алюминиевых руд

За последние сто лет уровень добычи алюминиевой руды возрос до невероятных значений. Если в 1913 году общемировой объем породы составлял приблизительно 550 тыс. тонн, то на сегодня этот показатель превышает 190 млн тонн. Около 30 стран сейчас занимаются добычей алюминиевой руды. Лидирующую позицию занимает Гвинея (Западная Африка), где сосредоточено множество месторождений с запасами, равными 28% от мировой доли.

По объемам непосредственно добычи руды на первое место следует поставить Китай. Так, страна «заходящего солнца» за год добывает более 80 млн тонн сырья. Пятерка лучших выглядит следующим образом:

К прочтению: Из чего сделано олово?

После следует Ямайка с показателем в 9,7 млн тонн и, наконец, Россия, общий объем добычи алюминиевой руды которой составляет 6–7 млн тонн. Лидеры в алюминиевой промышленности на протяжении многих лет все время менялись.

Впервые руда была добыта во Франции, в местечке Бокс, благодаря чему самый распространенный тип руды называется бокситом. Вскоре лучшими показателями могли похвастать Западная Европа и Северная Америка. Через полвека неоспоримым лидером стала Латинская Америка. Сейчас же вперед выбились Африка, Австралия, Китай и другие развитые страны.

Цветные металлы являются неотъемлемой частью современной промышленности. Без них не было бы возможным развитие множества отраслей. Алюминий, как легкий, прочный и функциональный металл, считается ключевым конструкционным материалом нынешнего времени.

Источник: xn—-ntbhhmr6g.xn--p1ai

История алюминия: как развивались добыча и производство

Очень сложно представить современный мир без алюминиевых изделий: алюминиевые банки, посуда, корпуса автомобилей, самолетов и лодок, узлы и агрегаты различных механизмов, ПВХ-окна и многое другое. Алюминий по праву можно назвать революционным металлом, который в настоящее время используется абсолютно во всех отраслях промышленности, от тяжелой металлургии до ювелирных изделий и посуды.

Из глубин веков

Первые упоминания об этом металле относятся к I веку до н.э. Из древнеримских летописей нам известно, что одним из первых изделий стала чаша, которую мастер подарил императору Тиберию. В хронике есть подробные описания легкого и по своим свойствам напоминающего серебро вещества, прозванного “Алюмен”.

Также в древности соли алюминия, квасцы, использовались в качестве пропитки для древесины и кожи. Пропитанная такими солями кожа и древесина хорошо сопротивлялись воздействию огня и имели более длительный срок службы. Были известны случаи, когда из него изготавливались косметологические средства, оправы для очков и даже зубные протезы.

Современное свое название алюминий получил именно от названия своих солей, “квасцы” по-латински произносятся как “алюмен”.

Получение чистого вещества

Теоретические основы получения чистого металла были положены еще в 1808 год химиком Гемри Дэвином, он предложил использовать электричество для получения чистого металла из его природных минералов. Однако на практике алюминий, а если быть точнее, то его спав с другими металлами, был получен только в 1825 году датским химиком Хансом Кристианом Эрстедом.

Работы своего датского коллеги продолжил немецкий химик Фридрих Велер, который уже к 1927 году получил первые 30 грамм чистейшего алюминиевого порошка, которые он в 1845 году превратил в небольшие шарики этого металла (корольки).

Сама руда, а точнее значительные ее запасы, были найдены только в 1821 году геологом Пьером Бертье во Франции. Руда получила название местного в которой ее нашли — (bauxite) боксид.

Промышленное производство

В промышленных масштабах получение чистого алюминия началось лишь в 1856 году во Франции, первые 200 тонн вещества были получены французским химиком-технологом Анри-Этьенн Сент-Клер Девильном на заводе братьев Шарля в течение последующих 36 лет.

Первоначально он был скорее альтернативой серебра и рассматривался только в качестве материала для ювелирных изделий. Однако совсем скоро стало ясно, что это далеко не все отрасли, в которых может быть использован металл и его возможности куда более обширны, чем это может показаться на первый взгляд.

Методы получения алюминия

Метод Холла-Эру был усовершенствованной версией ранее используемой технологии электролиза, но требовал больше электроэнергии при лучшем результате. Открыт данный метод был в 1886 году французским инженером Поль Эру и американским студентом Чарльзом Холлом.

Технология произвела революцию в производстве алюминия и уже через год производилось свыше 450 тонн данного вещества ежегодно.

Еще один технологически совершенный и более дешевый метод производства был изобретен австрийским химиком Карлом Иосифом Байером в 1889 году в Санкт-Петербурге. Первый оксид алюминия был получен случайно путем смешивания боксита в щелочном растворе. Оказалось что раствор полностью растворяет молекулы металла, а не растворившийся остаток не содержит данного металла.

Алюминий на рубеже столетий

На стыке XIX и XX веков алюминий стал использоваться повсеместно, особенно в кораблестроении. Первый пассажирский катер из алюминия был построен уже в 1891 году, а через 3 года была спущена на воду первая 58-метровая военная торпедная лодка. Сделан катер “Сокол” был по заказу Российского флота и мог развивать рекордную для того времени скорость в 32 узла.

Примечательно, что первый автомобиль, корпус которого был изготовлен из алюминия, появился только в 1894 году, а в 1903 году в воздух поднялся первый в мире самолет, двигатель которого был изготовлен из алюминия. Пилотом данного воздушного судна стал Орвиилл Райт.

Развитие металла

В 1909 годы был изобретен дюралюминий, уникальный сверхпрочный сплав, в состав которого входит марганец и медь. С самых первых дней стало понятно, что именно за этим материалом будущее в машино- и авиастроении. Первый дюралюминиевый фюзеляж самолета был создан в 1915 году Хуго Юнкерсом, главным инженером и разработчиком знаменитых немецких Юнкерсов.

В то же самое время алюминий распространился в быту. Из него начали изготавливать посуду, которая по своим качествам многократно превосходила чугунную утварь, а в 1910 году тонкая фольга из алюминия стала отличной упаковкой для Швейцарского шоколада.

Источник: oxmetall.ru

Как получают алюминий в промышленности

В среднем требуется ~ 16 кВт/ч и > 18 кВт/ч электроэнергии для производства 1 кг алюминия из глинозема (оксида алюминия), для нормального и рафинированного качества (99,999%). 4-5 тонн бокситов = 2 тонны глинозема =1 тонна алюминия.

Для примера: для производства 1 кг стали необходимо затратить 9 кВт/ч электроэнергии.

Таким образом, особенность производства алюминия в необходимости большой энергоемкости. Поэтому мировые заводы расположены в районах, имеющих доступ к богатым экономическим энергоресурсам, таким как гидроэлектростанции, природный газ и угольные зоны.

Что такое выплавка алюминия и как производится этот металл?

Бокситы – основная руда, используемая для производства алюминия. Они содержат 30-60 % от массы глинозема, и извлекаются открытым способом добычи, где слой почвы поверх месторождения глинозема, обычно называемый вскрышным, удаляется.

Обычные буровые или взрывные работы не проводятся из-за мягкого характера бокситовых месторождений. Более богатые руды используются в качестве добываемых. Руды более низкого качества могут быть полезны путем дробления, промывки и последующей сушки для удаления отходов глины и кремнезема. Добытый боксит затем транспортируется на заводы.

Производство металлического алюминия состоит из трёх основных этапов:

Основное сырье для получения алюминия

Алюминий по распространенности в природе уступает только кислороду и кремнию. Кларк алюминия равен 8,05, что в пересчете на AliO3 составляет 15%. Следовательно, природные ресурсы алюминия теоретически неисчерпаемы. Из-за высокой химической активности он встречается в природе только в виде химических соединений. Известно ~ 250 минералов, содержащих алюминий.

Наиболее распространены в природе соединения алюминия с кислородом.

Важнейшими алюминиевыми рудами в настоящее время являются бокситы, содержащие алюминий в форме гидратированного оксида алюминия Al2O3 • H2O, а также нефелины и алуниты. В перспективе возможно использование бесщелочных алюмосиликатов (кианитов, глин, каолинов) и некоторых промышленных отходов — высокоглиноземистых зол, шлаков и хвостов от обогащения углей.

Из алюминиевых руд, как правило, сначала выделяют глинозем — технический оксид алюминия, из которого затем получают металлический алюминий. Для производства глинозема годятся далеко не все горные породы. Возможность использования алюминийсодержащих горных пород в качестве рудного сырья для получения алюминия определяется технико-экономическими соображениями с учетом применимости известных способов переработки.

Бокситы являются рудой, наиболее широко используемой в алюминиевой промышленности. За рубежом практически весь алюминий получают из бокситовых руд. В нашей стране для производства алюминия используют также нефелины и алуниты.

Бокситом называется горная порода, состоящая главным образом из гидратированных оксидов алюминия, железа, кремния, титана и некоторых других элементов. Алюминий в бокситах может присутствовать в форме минералов диаспора или бемита (Al2O3 • H2O) или гидраргиллита (Al2O3 • ЗН20).

В бокситах могут также присутствовать карбонаты кальция и магния, соединения серы, фосфора, хрома, а также в небольших количествах соединения редких элементов: ванадия, галлия, циркония, ниобия и др. Всего в составе бокситовых руд обнаружено 42 элемента.

Химический состав бокситов изменяется в очень широких пределах как в разных месторождениях, так и в пределах одного месторождения. Содержание Al2O3 в бокситах колеблется от 35 до 60 %, SiO2 от десятых долей до 25 %, Fe2O3 от 2 до 40 %, TiO2 от следов до 11%. Содержание многих сопутствующих элементов измеряется сотыми и даже тысячными долями процента.

По внешнему виду бокситы похожи на глину. Они могут иметь различные цвета и оттенки — от белого до темно-красного. Плотность бокситов в зависимости от их пористости колеблется от 1200 до 3500 кг/м2.

По минералогическому составу различают следующие типы бокситов: маловодные (корундовые), одноводные (диаспоровые и бемитовые), трехводные (гидраргиллитовые) и смешанные. Обычно в бокситах присутствуют одновременно два минерала, содержащих оксид алюминия.

Электролитическое получение алюминия

Исходным продуктом для производства алюминия электролитическим путем является чистый глинозем, полученный из бокситов, содержащих А1203«65%.

Наиболее распространенным способом получения глинозема является спекание боксита при высоких температурах с содой и известняком.

Получаемый при этом продукт, содержащий алюминат натрия, после выщелачивания водой в виде алюминатного раствора разлагают углекислотой с выделением алюминия. Прокаливая последний, получают глинозем, годный для электролиза.

Процесс получения алюминия в электролизной ванне сводится к следующему. Постоянный электрический ток, проходя через электролит — расплавленный криолит (3NaF-AlF3 или Na3AlFe) и растворенный в нем глинозем А1203, поддержизает их в расплавленном состоянии и одновременно электролитически разлагает глинозем. Образующийся при этом алюминий собирается на подине ванны, служащей катодом. Таким образом, в ванне имеются два жидких слоя—слой алюминия и слой электролита, в который частично опущен анод.

В процессе работы на боковых стенках ванны за счет электролита образуется гарнисаж. На открытой поверхности ванны электролит образует твердую корку, на которую из бункеров подается глинозем. По мере необходимости корку разбивают и глинозем поступает в электролит. «Сгорание» (расход) анода происходит за счет выделения на нем кислорода, окисляющего углерод до СО и С02.

Алюминий извлекают из ванны с помощью сифона или вакуум-ковша через отверстие, пробиваемое в корке электролита.

Кожух ванны прямоугольной формы из листового металла крепят к фундаменту анкерными болтами. Дно ванны и ее боковые стены футеруют шамотным кирпичом. На шамотную футеровку дна наносят слой углеродистой массы, на которую устанавливают прессованные предварительно обожженные угольные подовые блоки.

Электрический ток подается к углеродистым подовым блокам (катодам) с помощью стальных стержней. Для обеспечения надежного контакта зазоры между блоками и стальными стержнями заливают чугуном. Швы между блоками заполняют нагретой до 70—80° С углеродистой массой. Боковые стены ванны впритык к шамотной кладке футеруются углеродистыми плитами. Глубина ванны от пода до верха футеровки стен составляет 0,4—0,5 м.

Непрерывный самообжигающийся анод представляет собой прямоугольный кожух из алюминиевых листов, куда периодически загружают горячую анодную массу, состоящую из прокаленного при температуре 1300° С без доступа воздуха нефтяного или пекового коксика (сухой остаток после перегонки нефти или каменноугольной смолы) и пека (продукт перегонки каменноугольной смолы с температурой размягчения 45—60°С).

Загружаемая анодная масса в своей верхней части находится в тестообразном состоянии и по мере опускания вниз за счет тепла, выделяемого ванной, превращается в сплошной твердый монолит.

Для предохранения от распора загружаемой анодной массой алюминиевый кожух заключен в металлический каркас, по которому анод движется вниз, как по направляющим. Электрический ток к аноду подводится с помощью алюминиевых шин через гибкие шины и стальные штыри, забиваемые в тело анода.

Штыри забивают в четыре ряда по 16—25 шт. в каждом ряду. По мере опускания анода их переставляют снизу вверх. Для подъема и опускания анода имеется специальное устройство, состоящее из механизма подъема, установленного на неподвижной раме, тросов, к которым прикреплен каркас анода, и ушков, закрепленных на каркасе и служащих для захвата забитых в тело анода штырей. На раме, опирающейся на колонны печи, смонтированы бункера, из которых глинозем поступает в печь, и металлические шторные дверцы, закрывающие ванну со всех сторон.

Рафинирование алюминия

Для очистки Алюминия от неметаллических примесей и газов, а также от натрия, магния и кальция его продувают хлором при температуре в 700оС в электрических печах и отстаивают.

Чистота Алюминия после такой отчистки составляет от 99,5 до 99,85%.

Алюминии более высокой степени чистоты получают электролитическим способом, зонной плавкой и дистилляцией.

Методы получения

Оксид алюминия был впервые извлечен из боксита, т. е. из руды. Процесс в котором боксит переваривается под давлением с каустической содой (гидроксидом натрия) называется процессом Байера. Оксид растворяется с образованием алюмината натрия, который отфильтровывается. Этот процесс называется прокаливанием, в результате которого образуется оксид.

При выплавке алюминия в печи происходит процесс электролиза: в печь подается смесь глинозема и криолита. В печи в качестве анодов выступают углеродные стержни, которые опускаются в расплавленную смесь.

Электричество проходит между ними, и углеродная футеровка печи действует как катод. Электричество расщепляет оксид на металлический алюминий, который собирается в виде расплавленного слоя в печи.

Производство алюминия

Как производится алюминий

Алюминий в чистом виде в природе не встречается, именно поэтому еще 200 лет назад человечество ничего не знало об этом металле. Метод получения алюминия при помощи электричества был разработан в 1886 году и применяется до сих пор. Вот как это происходит.

ДОБЫЧА БОКСИТОВ

Производство алюминия начинается с добычи бокситов. Эта горная порода богата алюминием, который содержится в ней в форме гидрооксидов. Около 90% мировых запасов бокситов сосредоточены в тропическом поясе.

ПРОИЗВОДСТВО ГЛИНОЗЕМА

Боксит дробят, высушивают и размалывают в мельницах вместе с небольшим количеством воды. Образовавшуюся густую массу собирают в емкости и нагревают паром, чтобы отделить большую часть кремния, содержащегося в бокситах.

Руду загружают в автоклав и обрабатывают щелочью – едким натром. В получившейся щелочной раствор из руды переходит практически весь оксид алюминия, а все посторонние примеси формируют твердый осадок — красный шлам.

Раствор алюмината натрия несколько суток перемешивают в декомпозерах, в результате чего в осадок выпадает чистый глинозем – Al2O3.

ЭЛЕКТРОЛИЗ АЛЮМИНИЯ

На алюминиевом заводе глинозем засыпают в ванны с расплавленным криолитом при температуре 950 ⁰С. Через раствор пропускают электрический ток силой до 400 кА и выше – он разрывает связь между атомами алюминия и кислорода, в результате металл в жидкой форме собирается на дне ванны.

ПЕРВИЧНЫЙ АЛЮМИНИЙ

Первичный алюминий отливается в слитки и отправляется потребителям, а также используется для дальнейшего производства алюминиевых сплавов для различных целей.

АЛЮМИНИЕВЫЕ СПЛАВЫ

Литейные алюминиевые сплавы служат для получения готовых изделий путем отливки металла в формы. При этом необходимых свойств от сплава добиваются добавлением к нему различных добавок: кремния, меди и магния. Из таких сплавов, например, производят детали автомобильных и авиационных двигателей или колесные диски.

Благодаря высокой пластичности алюминий легко прокатывается в тончайшие листы. Для этих целей соответствующие алюминиевые сплавы выливают в прямоугольные бруски, достигающие 9 метров в длину и более. Из них производят алюминиевую фольгу и банки для напитков, а также детали автомобильных кузовов и многое другое.

Путем экструзии – получения нужной формы продавливанием размягченного металла через формовое отверстие – сегодня изготавливается большинство изделий из алюминия: от оправы очков или корпуса телефона, до фюзеляжа самолета или космического корабля.

ПЕРЕРАБОТКА АЛЮМИНИЯ

В отличие от железа алюминий не подвержен коррозии, поэтому изделия из него можно переплавлять и использовать металл бесконечное количество раз. При этом переработка алюминия требует всего 5% энергии, затраченной на изготовление алюминия впервые.

Технические допуски Европейского Общества Обработки Алюминиевых Поверхностей QUALANOD, совместно с правом на использование знака качества, также подтверждено высокое качество услуг, предоставляемых заводом по анодированию ROSA.

Рекуперация энергии в алюминиевой промышленности

Потенциал рекуперации энергии в энергоемких отраслях промышленности огромен. Особенность производства алюминия в рекуперации, как процесс, позволяющий сохранить часть энергии. В настоящее время высокие затраты на электроэнергию и энергетическая нестабильность привели к сокращению первичного производства этого белого металла в большинстве регионов нашего мира.

Энергетический менеджмент должен изучить способы снижения энергопотребления и общей стоимости, такие как:

- Искать энергетические добавки к поставляемой по сетям электроэнергии, такие как распределенная генерация и возобновляемые источники энергии, в частности гидроэнергия.

- Повышение энергоэффективности и снижение затрат.

- Контроль и управление качеством углерода, кокса, торфяного и древесного дегтя и другого сырья для первичного производства.

- Улучшенные контрольно-измерительные приборы и системы управления для получения оптимальных электромагнитных эффектов и перемешивания металла для требований подачи глинозема.

- В будущем алюминиевая промышленность, возможно, потребует замены процессов Байера.

Технологические отходы, особенно те, которые образуются при первичном производстве, могут помочь производителям алюминия минимизировать отходы, устранить потоки отходов и улучшить утилизацию отработанного тепла, особенно из отходящих газов. Для плавки, затвердевания и рециркуляции, а также для рекуперации энергии альтернативные чистые источники энергии могут помочь промышленности удовлетворить свои энергетические потребности при дальнейшем минимизации ее воздействия на окружающую среду, возможно, используя следующие технологии:

- Комбинированная теплоэнергетика

- Распределенная генерация

- Использование водородного топлива и топливных элементов

- Индукционная плавка с использованием возобновляемых источников электроэнергии.

Источник: burforum.ru