Метод литья по выплавляемым моделям позволил значительно расширить ассортимент ювелирных изделий из сплавов золота и серебра, повысить их качество и снизить трудоемкость изготовления.

Ювелирное литье в домашних условиях для новичков — ВСЕ ТЕХНОЛОГИИ В ОДНОМ ВИДЕО

2.10.2. Анализ технологического процесса

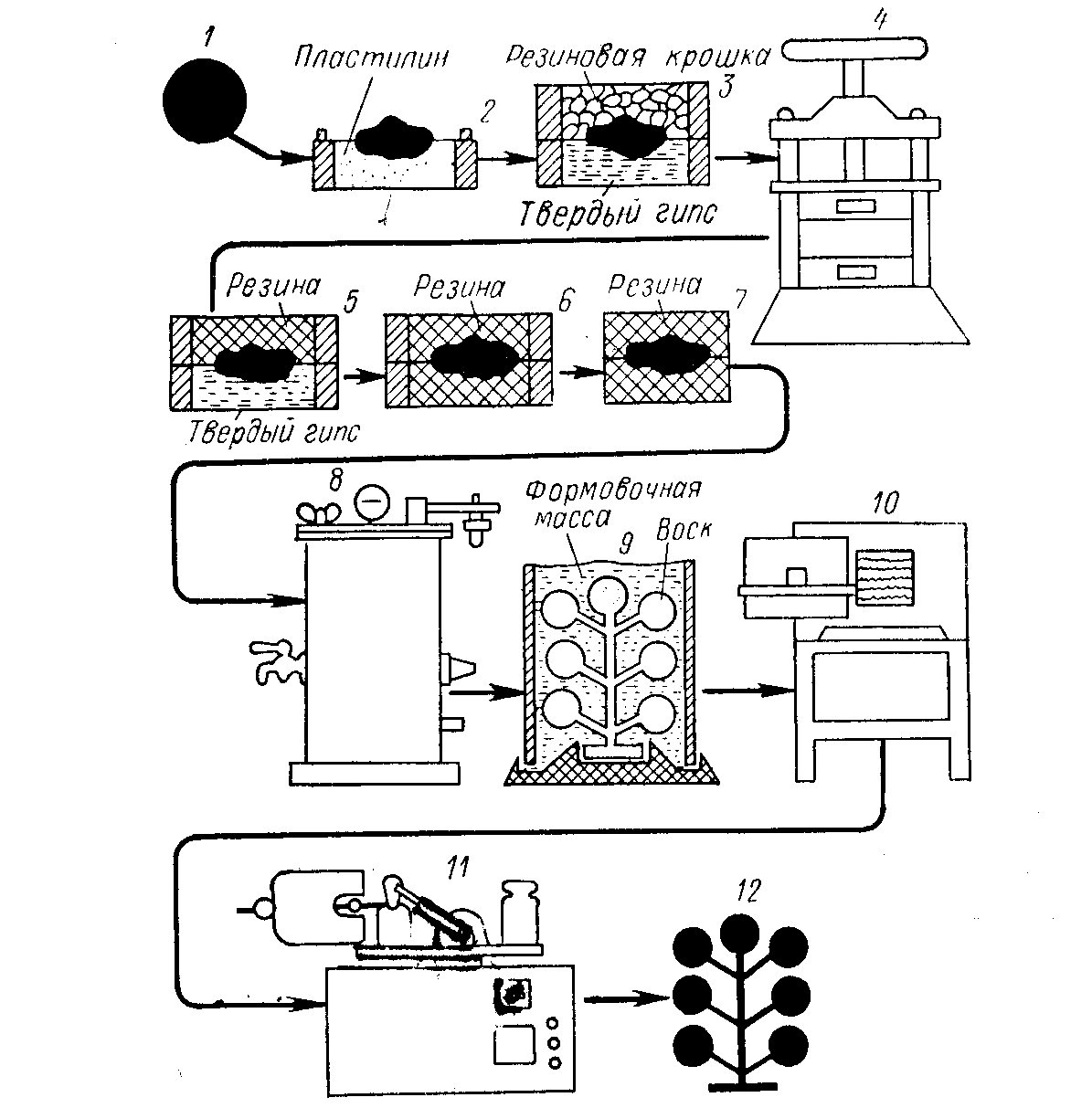

Для проведения сравнения литья по выплавляемым моделям обратимся к технологическим процессам литья в оболочковые формы (ЛПВМ), представленным на рис. 2.2.1, и литья эстрих-процессом (см. раздел «Технологический процесс изготовления отливок в единые гипсовые смеси (эстрих-процесс)».

Следует отметить, что при литье эстрих-процессом чистота поверхности и точность размеров отливок очень высокие и часто не требуют дополнительной обработки (шлифовки и полировки), что крайне важно при получении ювелирных изделий. При литье эстрих-процессом практически все операции можно осуществить в домашних условиях, поскольку технологический процесс, оборудование и материалы позволяют получать ювелирные отливки высокого качества, изготовив самостоятельно ряд несложных приспособлений. Для оказания помощи начинающим ювелирам-литейщикам авторы решили иллюстрировать технологический процесс литья в единые смеси рядом рисунков (рис. 2.10.2.1—2.10.2.14).

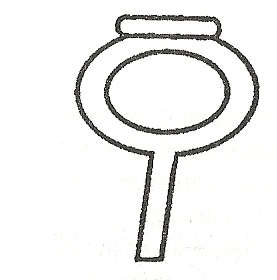

Рис. 2.10.2.1. Мастер-модель, изготовленная вручную.

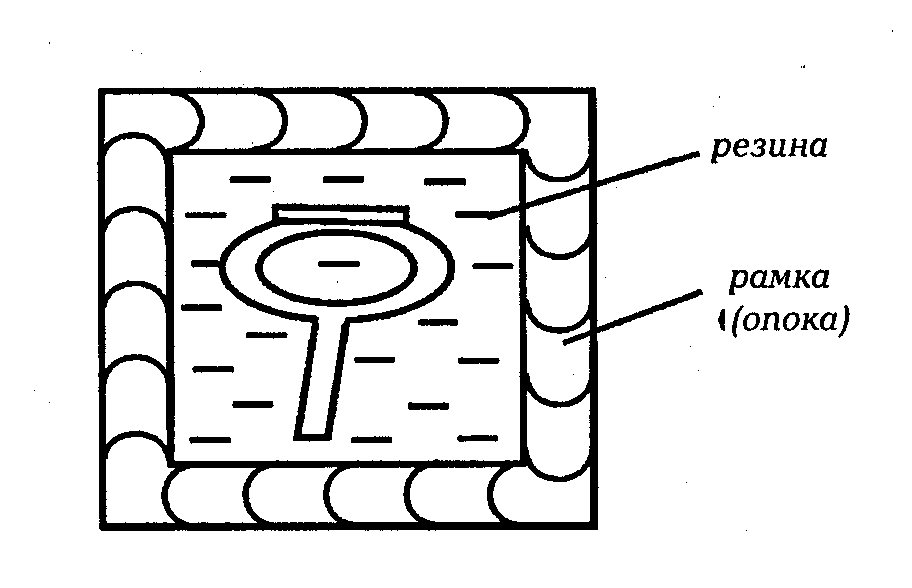

Рис. 2.10.2.2. Опока набивается резиновой крошкой (вид сверху).

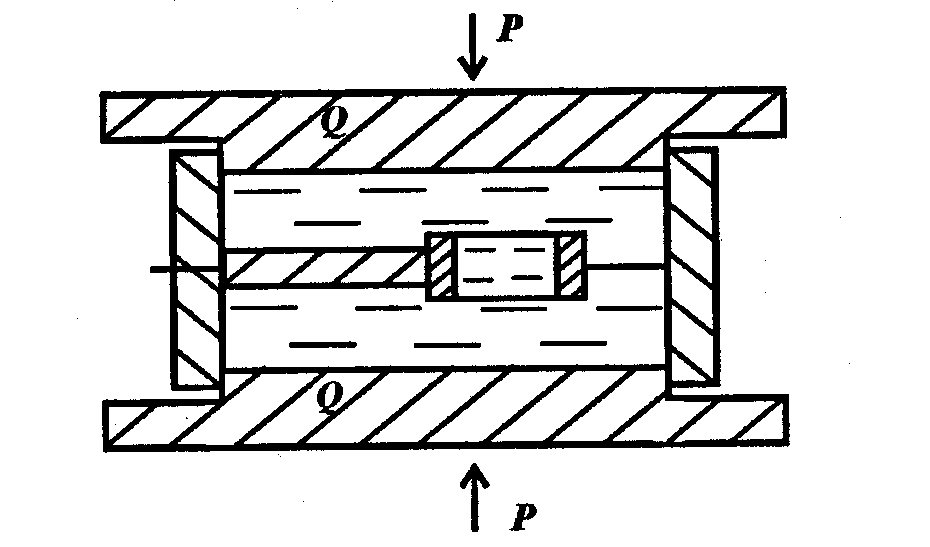

Рис. 2.10.2.3. Вулканизация резины.

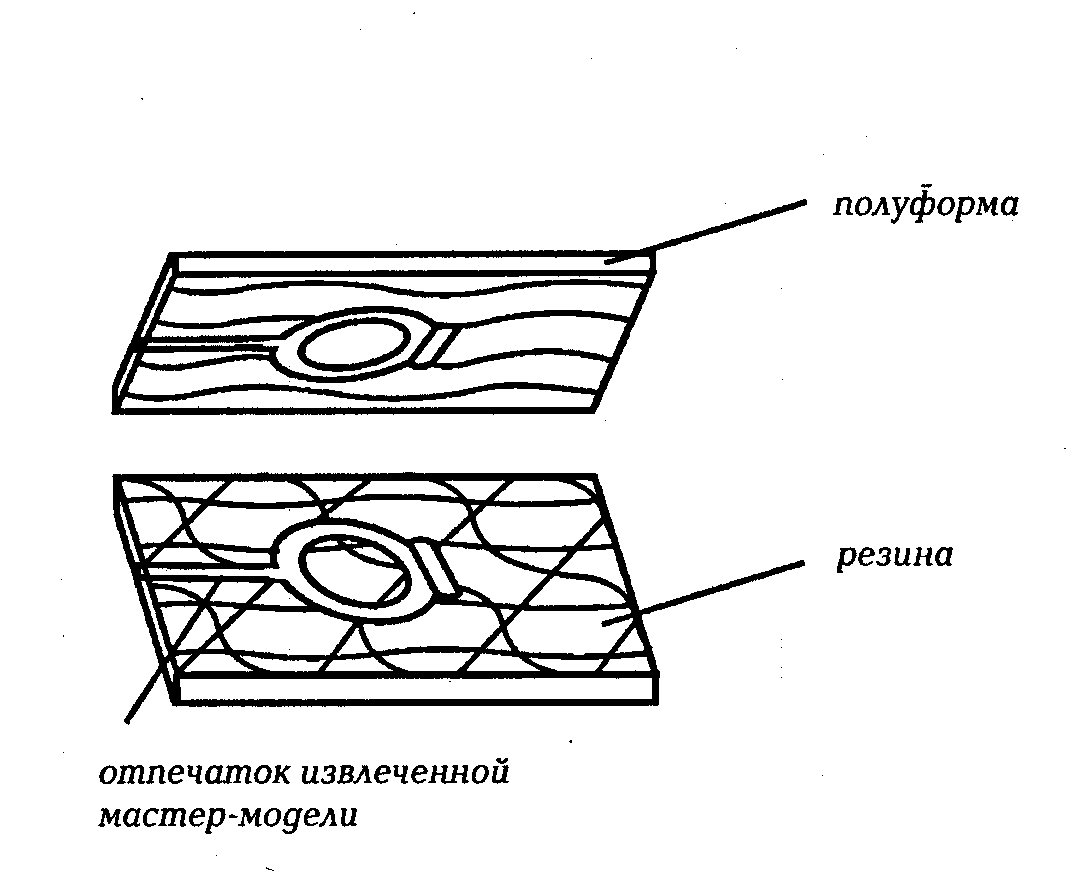

Рис. 2.10.2.4. Разработка (разрезание) резиновой формы пополам (линия разреза проходит по литнику) и извлечение мастер-модели.

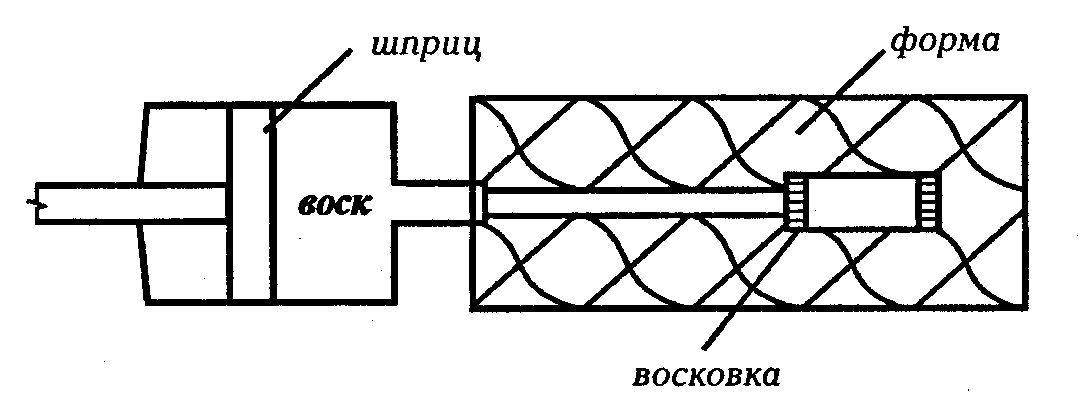

Рис.2.10.2.5. Запрессовка воска под давлением

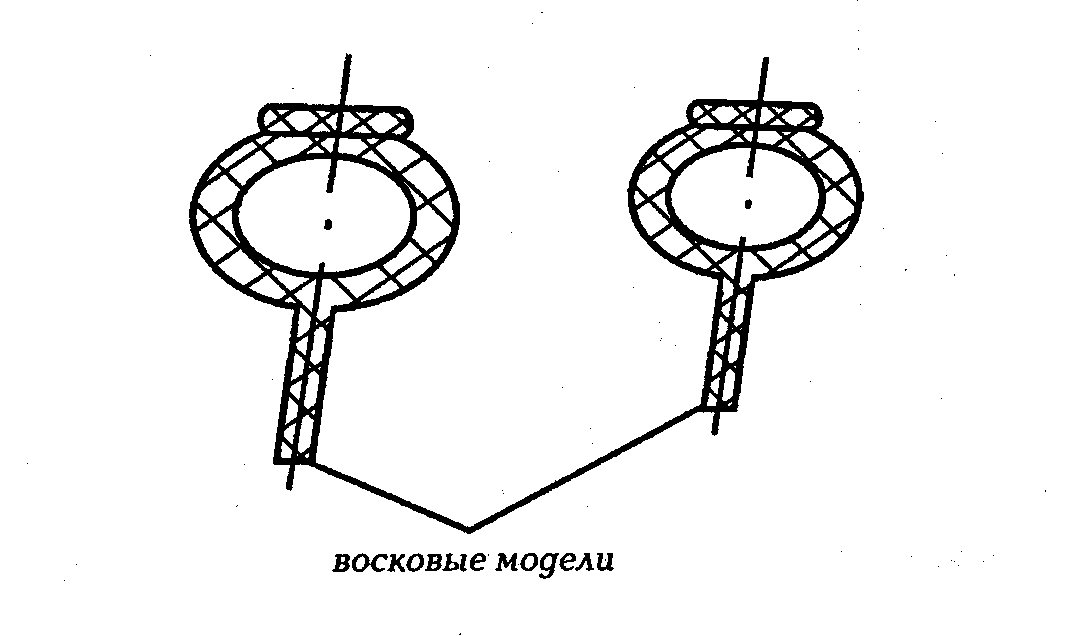

Рис. 2.10.2.6. Извлечение восковых моделей.

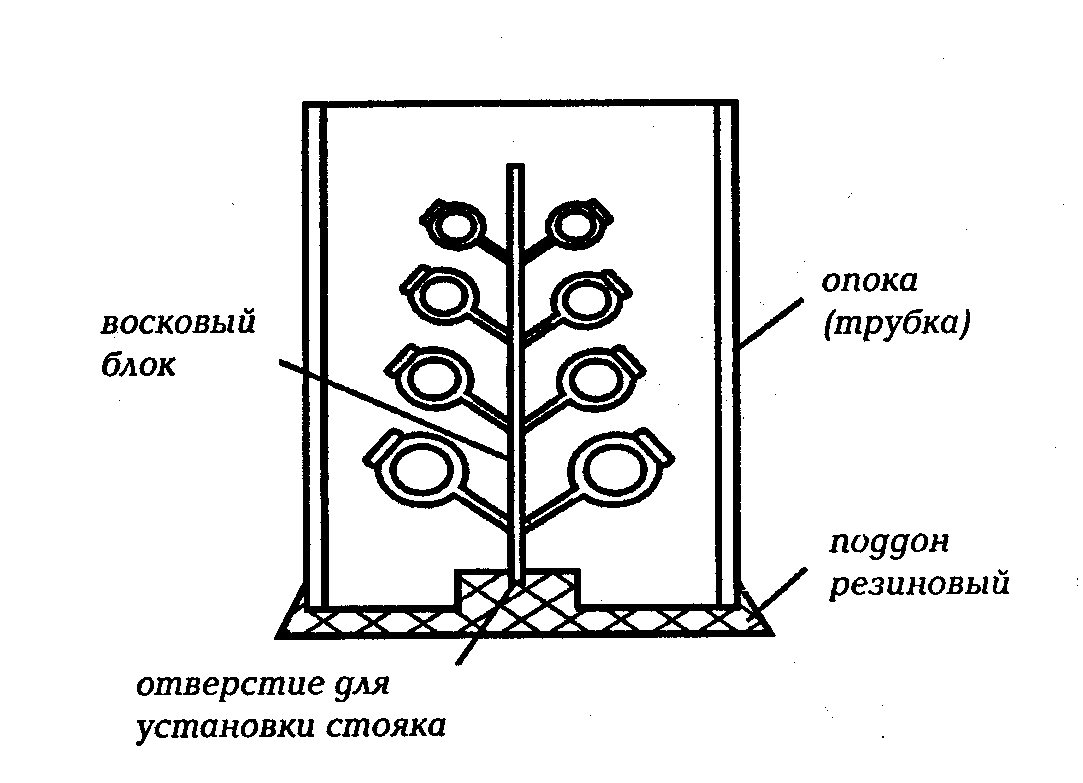

Рис.2.10.2.7. Сборка модельного блока (ёлочки)

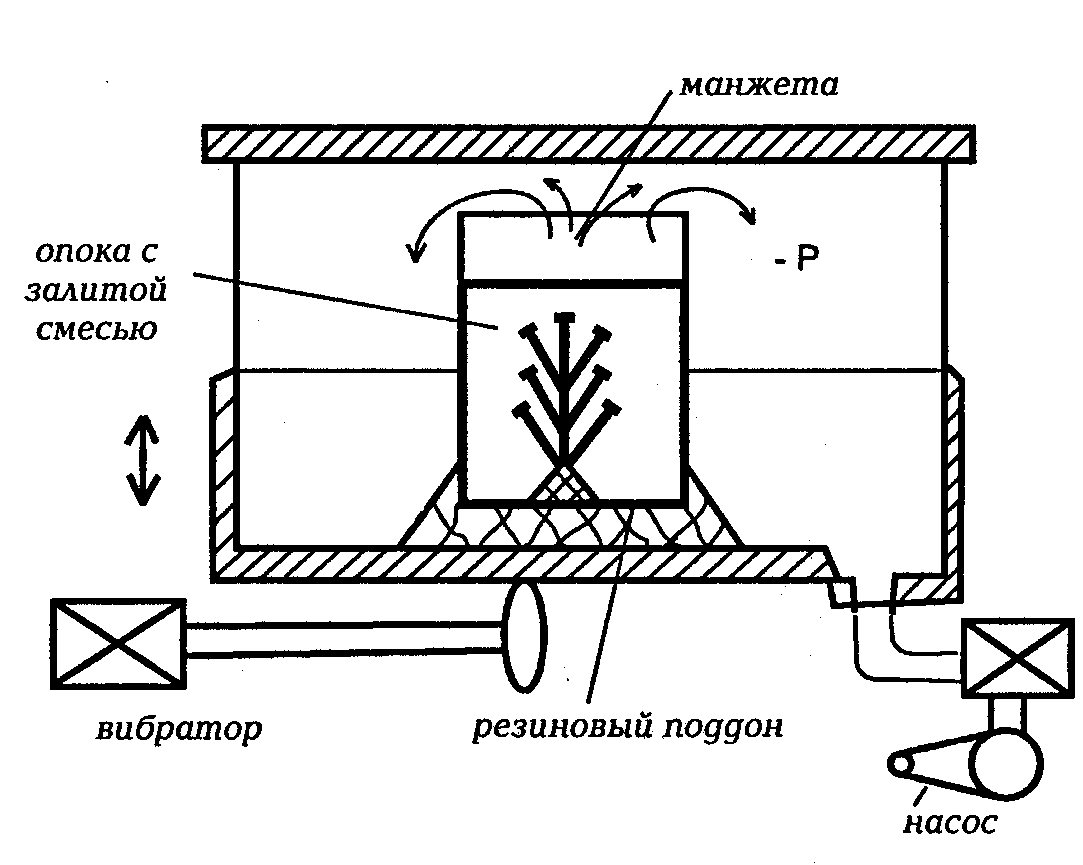

Рис. 2.10.2.8. Заливка огнеупорной массы в опоку и её вакуумирование на

вибрационном столе

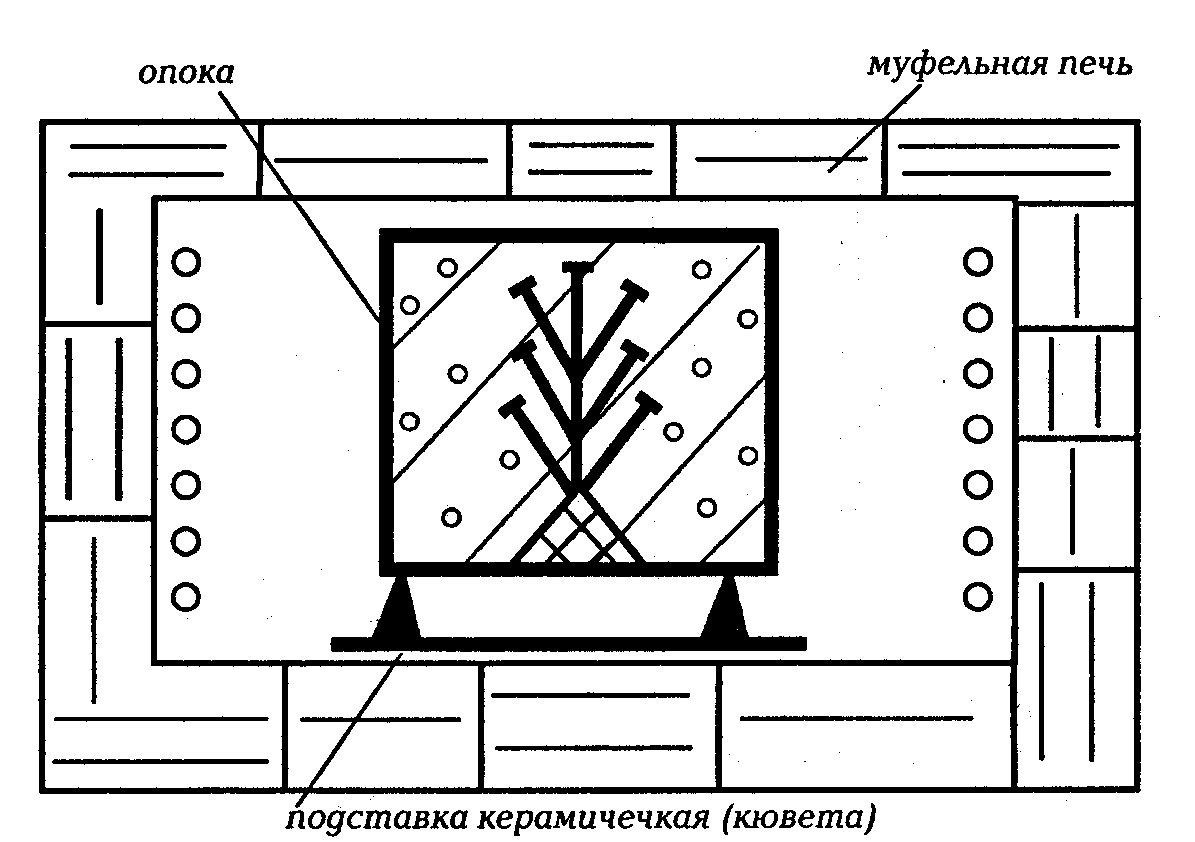

Рис. 2.10.2.9 Отжиг опоки в муфельной печи

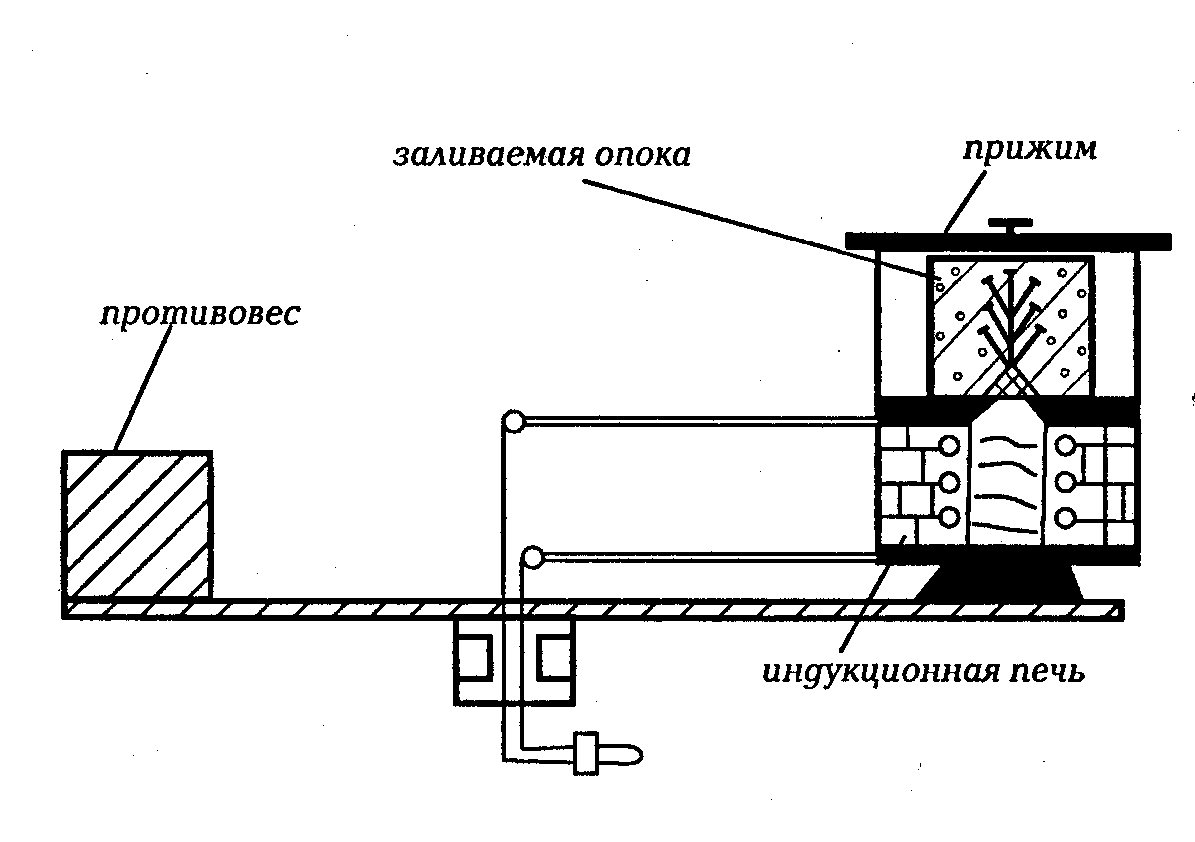

Рис.2.10.2.10 Установка опоки на печь с расплавленным металлом

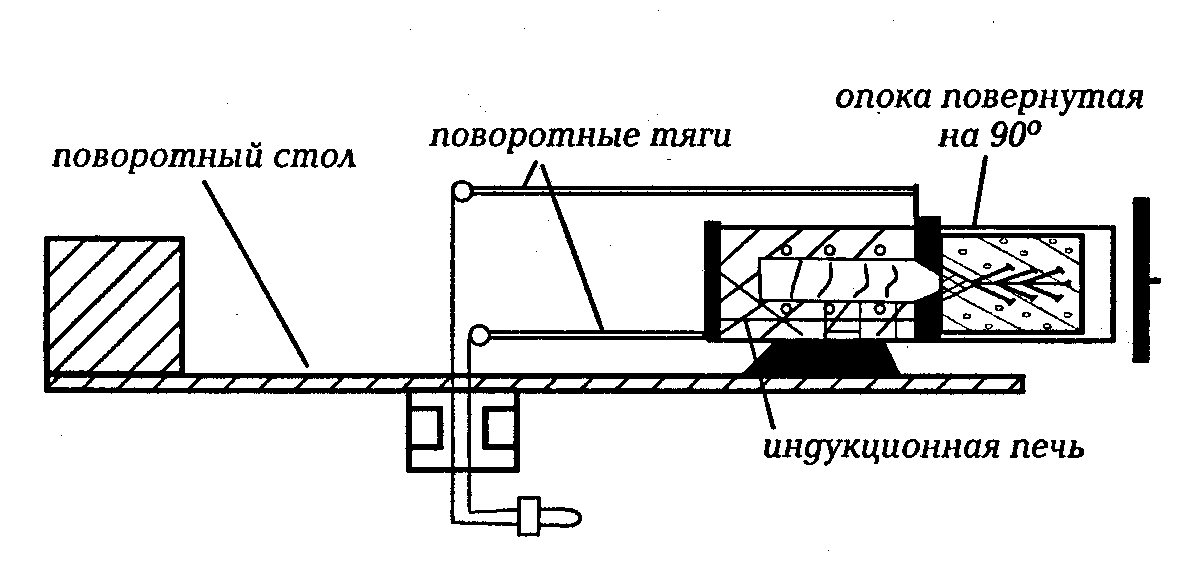

Рис. 2.10.2.11 Литьё центробежным способом

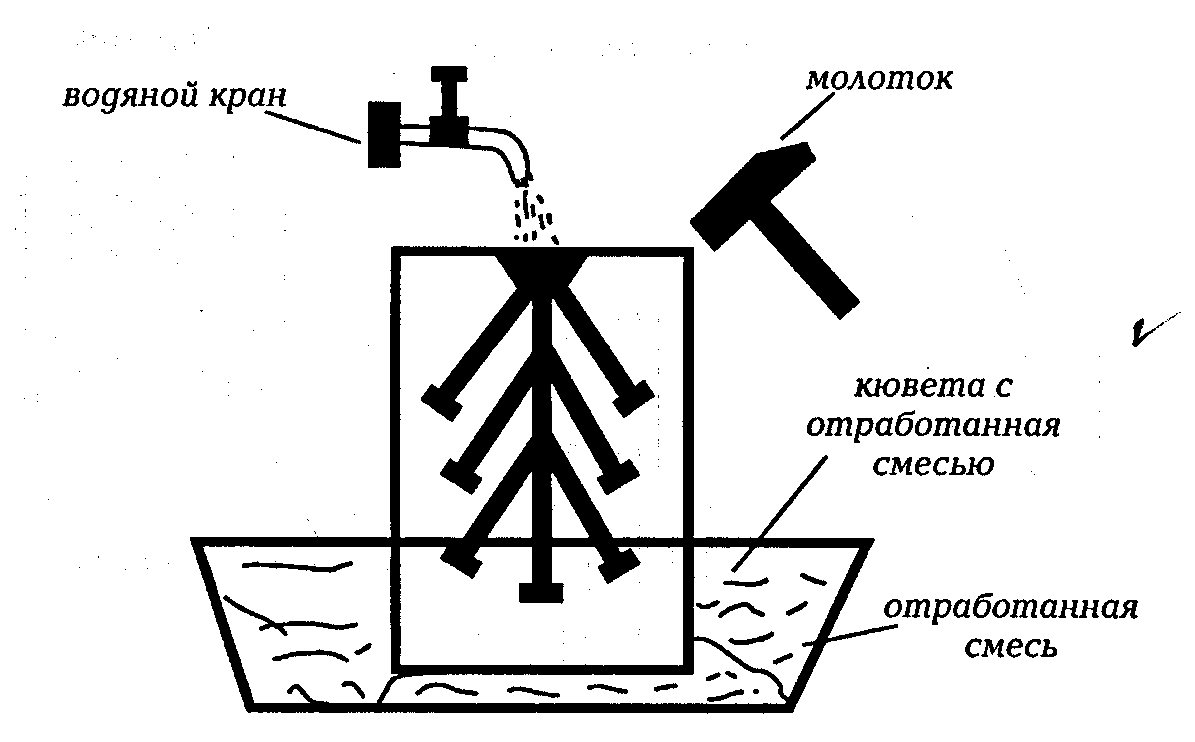

Рис. 2.10.2.12 Очистка отливок от формовочной массы водой с ударами молотком.

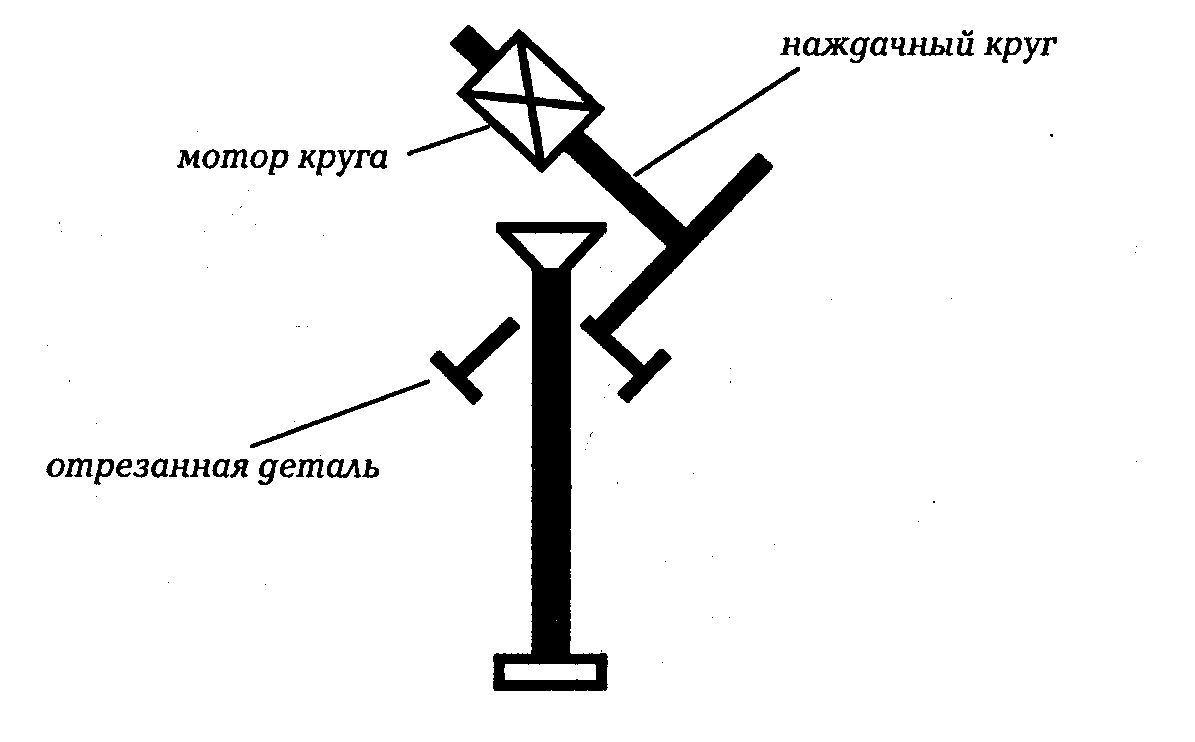

Рис.2.10.2.13 Отрезка отливок наждачным кругом

Далее приводится подробное описание традиционного технологического процесса литья ювелирных изделий в единые гипсовые смеси (эстрих-процесс) с указанием необходимых режимов ряда операций, используемых материалов, приспособлений и оборудования.

Рассмотрим технологический процесс получения отливок с двусторонним рельефом с заливкой на центробежной машине, согласно вышеприведенным технологическим переходам (рис. 2.10.2.14).

Для получения легкоплавкой модели (мастер-модели) необходимо изготовить эталон (образец) или использовать в качестве модели небольшое ювелирное изделие (рис. 2.10.2.14, п. 1), а по нему сделать резиновую пресс-форму. Для эталона чаще всего используют сплав золота 585-й пробы, при этом его поверхность покрывают родием. Это необходимо, так как вулканизация резины происходит при повышенных температурах, а в процессе вулканизации из резины выделяется небольшое количество азотной кислоты. Поверхность эталона должна быть тщательно обработана и отполирована, так как все дефекты эталона будут переноситься на отливки. Кроме того, эталон должен иметь несколько большие размеры, чем готовая модель (на 5—6 %), из-за усадки жидкого металла при затвердевании отливок и необходимости припуска на механическую обработку. (Это правило чаще используется при орнаментальном литье, поскольку орнаментальные изделия имеют достаточно большие размеры и требуют существенной механической обработки на металлорежущем оборудовании.)

Для изготовления резиновой пресс-формы опоку с направляющими штифтами укладывают на гладкую опорную плиту (например, стеклянную) основанием вниз и заполняют пластилином, в который до половины вдавливают эталон модели (п. 2). Далее устанавливают на первую опоку вторую и заливают ее раствором гипса в воде.

После затвердевания гипса опоки переворачивают и удаляют пластилин; эталон при этом остается в гипсовой форме. В гипсе делают несколько углублений, которые позднее станут направляющими выступами резиновой формы. Сырую резину разрезают на кусочки и заполняют ими верхнюю половину формы (п. 3).

Опоки устанавливают на вулканизационный пресс и вулканизируют кусочки резины в течение 45—60 мин при температуре 150—160 °C (п. 4).

Рис. 2.10.2.14. Схема технологическою процесса литья по выплавляемым моделям.

После этого гипс разбивают, извлекают и тщательно очищают эталон модели и резиновую полуформу. Последнюю посыпают тальком и укладывают в нее эталон модели. Затем опоку располагают так, чтобы готовая резиновая полуформа находилась внизу (п. 5), а вторую половину эталона модели засыпают кусочками сырой резины (п. 6).

Далее производят вулканизацию резины второй полуформы и получают обе части резиновой пресс-формы. Затем из резиновой пресс-формы извлекают эталон модели и прорезают в ней литниковый канал (п. 7).

При изготовлении пресс-форм для простых моделей ювелирных изделий достаточно поместить эталон модели между двумя резиновыми пластинами соответствующей толщины и вулканизировать их под прессом. Эталон модели вдавливают в размягченную резиновую массу. Недостаток этого метода в том, что обе резиновые пластины «свариваются» и, чтобы извлечь эталон и отлить затем восковую модель, пресс-форму необходимо разрезать.

Для заливки воском резиновых пресс-форм используется инжекционная установка (п. 8). Пресс-форму тщательно очищают и смазывают эвкалиптовым маслом или смесью, состоящей из 1 части воды и 1 части глицерина. Давление запрессовки модельного состава в пресс-форму составляет 0,2—1,5 кгс/см 2 при температуре 60—85 °С. Температура нагрева пресс-формы не должна превышать 35 °С.

После запрессовки пресс-форму охлаждают в холодильнике. Готовые восковые модели напаивают вокруг воскового стояка, с которым они соединяются с помощью восковых штифтов. Полученную таким образом «восковую елку» устанавливают на резиновом основании. После этого модельный блок обезжиривают, окуная в спирт или четыреххлористый углерод, и сушат на воздухе. Обезжиривать блок можно и в мыльном растворе с последующими промывкой в холодной воде и сушкой на воздухе.

Далее производится заливка модельного блока огнеупорной формовочной смесью, которая проходит обработку на вибровакуумной установке (п. 9). (В случае изготовления ювелирных изделий из цветных и драгоценных металлов в домашних условиях, когда отсутствует вибровакуумная установка, изготовление ювелирных отливок методом литья возможно и без нее. Если нет установки для вибровакуумирования суспензии формовочной смеси, то ее наносят на поверхность модели кистью и дают время для затвердевания этого тонкого слоя огнеупорной массы. После этой операции опоку, закрепленную на подставке, заливают до верхнего среза суспензией формовочной смеси. При такой технологии пузырьки воздуха, которые извлекаются при работе вибровакуумной установки, на поверхности моделей не образуются.)

Расчетное количество формовочной смеси и дистиллированной воды (0,32—0,42 л на 1 кг смеси) тщательно перемешивают и вакуумируют при давлении не более 10 мм рт. ст. и течение 2—3 мин для удаления воздуха. Провакуумированную формовочную суспензию заливают в металлическую опоку. После этого опоку или несколько опок снова вакуумируют в течение 2—3 мин при давлении не более 10 мм рт. ст., после чего происходит затвердевание формовочной смеси. Через 40—60 мин после окончания процесса формовки снимают с опок резиновые уплотнители и подрезают формовочную смесь на торцах литейной формы. Выплавление модельного состава из литейной формы производится с помощью пара или в сушильном шкафу при температуре от 90 до 100 °C в течение 1—3 ч.

Прокаливание литейных форм осуществляется в прокалочных печах (п. 10) по специальному режиму: нагрев от 20 до 150 °C — 0,5 ч; выдержка при 150 °C — 3 ч; нагрев от 300 до 750 °C — 3 ч; выдержка при 750 °C — 3 ч. Охлаждение опок осуществляется со скоростью 2 °C в 1 мин.

Плавка сплавов серебра марок СрМ916 и СрМ875 производится следующим образом. На дно тигля засыпают прокаленный древесный уголь слоем 5—10 мм, и тигель нагревают до температуры 950—1050 °C. Далее в тигель загружают серебро и медь и повышают температуру до 1000—1050 °C. Получившийся расплав раскисляют фосфористой медью (0,1 % от массы шихты), выдерживают 2—3 мин, снимают шлак и перемешивают.

Плавка сплавов золота марок ЗлСрМ583-80 и ЗлСрМ750-150 осуществляется под слоем плавленой борной кислоты. Тигель нагревают до 1000 °C и загружают шихту (отходы, лигатуру Ag—Cu и чистые металлы); при этом отходы собственного производства не должны составлять более 60 % от массы шихты.

Металл нагревают до 1000—1100 °C и раскисляют фосфористой медью или цинком (0,10 и 0,05 % от массы шихты соответственно). Расплав выдерживают 2—3 мин, снимают шлак и тщательно перемешивают. Плавка сплавов золота марки ЗлМНЦ750 производится в керамических тиглях под слоем плавленой борной кислоты. Использовать графитовые тигли не следует, так как металл в них науглероживается.

В тигель, нагретый до 1000 °C, загружают золото и лигатуру Сu—Ni—Zn. Все это расплавляют и нагревают до 1150—1200 °C, снимая шлак и тщательно перемешивая.

Заливка прокаленных литейных форм жидким металлом производится на установках для центробежного литья (п. 11) или установках «Вакуум-металл». Приготовление жидкого металла для этих установок можно производить, используя самодельную электрическую плавильную печь, изображенную на рис. Г.1 (см. Приложение Г).

Температура литейных форм при заливке массивных отливок из сплавов марок СрМ875, СрМ916, ЗлСрМ583—80 и ЗлСрМ750—150 должна быть 400—500 °C, ажурных отливок из тех же сплавов — 500—580 °C, а отливок из сплава марки ЗлМНЦ750 — 500—600 °С. Охлаждение литейных форм, залитых сплавом ЗлМНЦ750, осуществляется на воздухе вплоть до комнатной температуры, а для всех других сплавов золота и серебра — в воде.

2.10.3. Расчет необходимого количества металла для заполнения формы

Если удельный вес воска считать равным 1, то формулу для определения веса металла можно записать так:

где Р — вес необходимого для блока металла, г;

Рв — вес воскового блока (елочки), г;

ρм — удельный вес металла, г/см 3 ;

Рд — дополнительное количество металла, необходимое для заполнения литниковой чаши, г.

Сначала следует взвесить восковой блок. Если удельный вес золота 585-й пробы равен, например, 13,07 г/см 3 , то полученный вес елочки в граммах следует умножить на 13,07. Далее к полученному результату следует добавить вес литниковой чаши. Это и будет необходимое количество металла для заливки формы. Дополнительное количество металла подбирается опытным путем для каждой опоки.

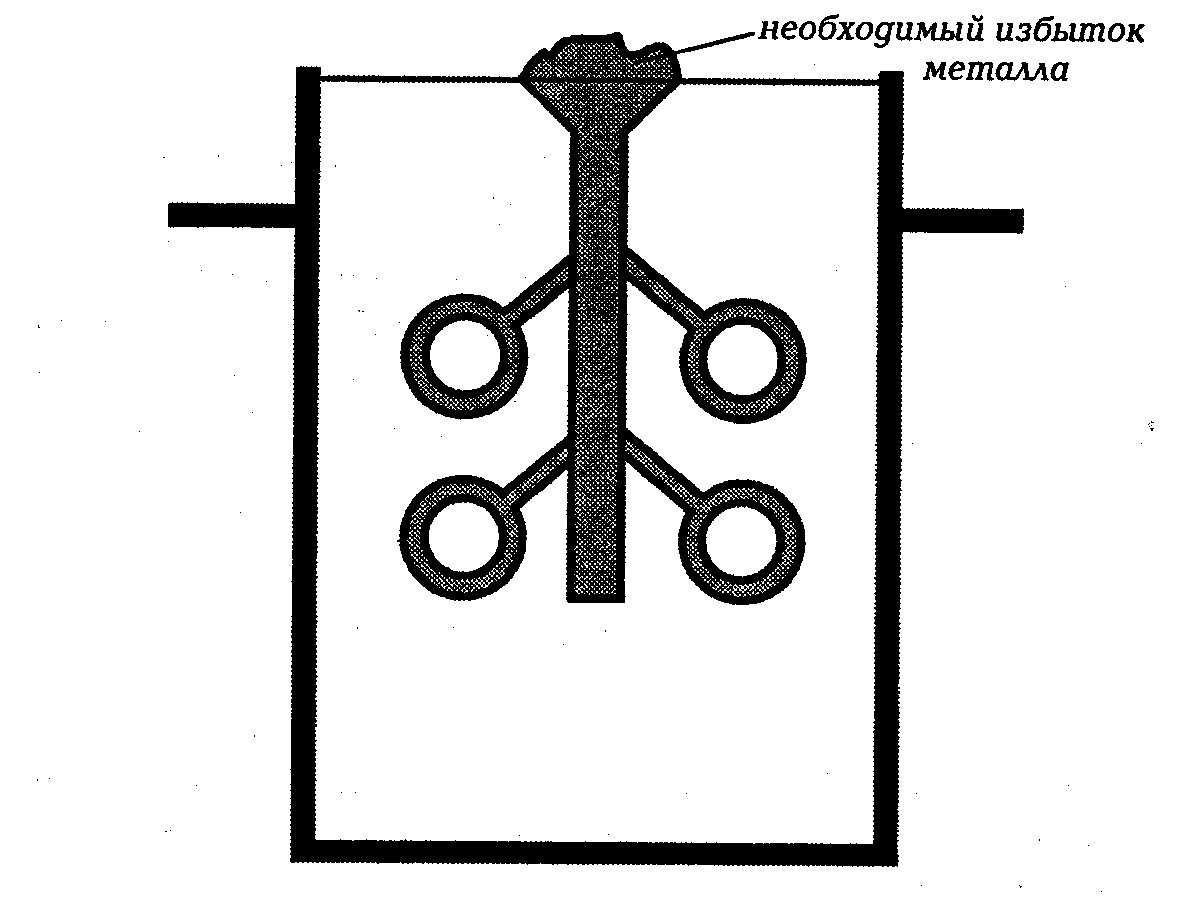

Оно обычно составляет приблизительно 15—20 % от веса остального металла. На рис. 2.10.3.1 показана елочка, залитая нужным количеством металла.

Рис. 2.10.3.1. Елочка, залитая необходимым количеством металла для образования литниковой чаши.

Так как при заливке металл остается в литниковой чаше, отливки при кристаллизации им подпитываются. Если металла недостаточно и нет нормальной литниковой чаши, то в отливках могут быть поры. Если же в чаше еще есть немного металла, а стояк тоньше массы отливки, то стояк затвердевает раньше них и начинает вытягивать металл из отливок, что может вызвать образование пор.

Температуру заливки (Тз) определяют по следующей формуле:

где Тпл — температура плавления.

Для каждого сплава существуют таблицы, где указаны температуры металла и опоки. В табл. 2.10.3.1 сведены данные для сплавов золота разных проб, латуни и серебра. Более подробная информация приведена в Приложениях А и Б.

τопоки, °C

Источник: studfile.net

Как выполнить формы для колодезных колец своими руками

Автономное водоснабжение на дачных и загородных участках осуществляется использованием воды из колодца. Для формирования шахты источника необходимо от 1- до 25 железобетонных колец. Высокая стоимость изделий становится непосильной ношей для некоторых владельцев усадеб, но существует альтернатива – собственное производство. Формы для колодезных колец своими руками позволят с минимальными затратами наладить изготовление строительного материала для оборудования колодца или септика.

Назначение и конструкция бетонных колец

Железобетонные кольца используются при проведении инженерно-технических работ на стройке. Изделия широко применяются при оборудовании автономной канализации: смотровые и фильтрационные колодцы, септики. Их можно встретить при оборудовании городских дорог, мостов, магистралей, объектов ландшафтного дизайна и очистных сооружений.

Информация. Стандарты производства железобетонных колец регулирует ГОСТ 8020-90.

Прочность и долговечность конструкции позволяет устанавливать их в колодцах для добычи воды.

Существует несколько разновидностей изделий:

- кольца с плоским торцом;

- кольца с замковым торцом;

- ремонтные;

- опорные.

Для устройства колодцев применяются изделия с маркировкой КС- кольцо стеновое. Бетонные кольца с замком – это конструкция, имеющая углубления в торцевой части. Функция замка препятствовать сдвигу колец под давлением грунта и обеспечение герметичности.

Внимание. Железобетонные кольца с плоским торцом могут сместиться под воздействием плывуна, перекрыв до 40% ствола колодезной шахты.

Колодезные кольца представляют собой конструкцию цилиндрической формы, имеющую каркас из металлической арматуры. Для производства элементов используется бетон марки не ниже М200. Востребованность изделий объясняется их положительными качествами:

- прочность – материал не разрушается под действием влаги и нагрузок;

- долговечность, срок службы составляет 50 лет;

- экологическая безопасность, бетон не оказывает негативного влияния на воду;

- герметичность конструкции – грамотно сформированная конструкция не пропускает влагу.

Производство колодезных колец в 2020 году

Самостоятельное изготовление бетонных колец в 2020 году будет экономически оправдано, если для строительства требуется около 10 изделий. Себестоимость производства бетонных конструкции значительно ниже их розничной стоимости, даже с учетом того, что придется сделать формы для изготовления колодезных колец. А если включить средства, сэкономленные на доставку, то отпадут последние сомнения в целесообразности процесса.

Заводские стендовые колодезные кольца изготавливаются методом виброформовки. Это означает, что бетонный раствор укладывается в специальную форму и уплотняется с помощью вибрации. Без этого процесса невозможно добиться высокой прочности. Смесь из бетона и наполнителей готовится непосредственно на месте работы.

Заводская виброформа состоит из двух металлических цилиндров различного диаметра. Внешняя часть, усиленная ребрами жесткости, имеет закрепленный вибромеханизм с электрическим двигателем. Агрегат способствует уплотнению бетонной смеси. К внутреннему кольцу приварен конус, выполняющий роль крышки. Оборудование отличается высокой производительностью, но и стоит не мало.

Если изготовление колодезных колец это одноразовое мероприятие, то покупать оборудование не имеет смысла, лучше сделать самостоятельно.

Совет. При покупке заводской формы обращайте внимание не только на размеры, но и на возможные модификации: изготовление транспортировочных петель или сквозных проушин. От толщины металла цилиндров зависит долговечность изделия и точность геометрических размеров производимых колец.

Опалубка для колодезных колец делится на наружную и внутреннюю. Расстояние между частями будет толщиной стенок. Их величина определяется диаметром изделий:

- 70 см – 7 см, без арматуры – 12 см;

- 100 см – 8 см, без каркаса – 14 см.

Внимание. Для изготовления продукции с замком на торце потребуется более сложная форма.

Стандартными элементами комплектации являются крышка и днище. Их размеры соответствуют диаметру колец.

Размерный ряд изделий

Железобетонные кольца, применяемые для монтажа смотровых, канализационных и колодцев водоснабжения, имеют несколько основных параметров: диаметр, высота, толщина стенок. Классифицируя размеры железобетонных колец для колодца, их можно разделить на 3 группы:

- Большие – изделия с диаметром 2 м, весом до 2,3 т, высотой до 90см

- Средние – внутреннее сечение 1,5 м, вес – 0,9-1,3 т, высота до 90 см.

- Малые – диаметр – 1 м, вес 600 кг, высота до 90 см.

Это популярные размеры колодезных колец, при необходимости можно приобрести или изготовить доборные элементы любой высоты и диаметра, в зависимости от индивидуальных потребностей. Прочность изделий зависит от толщины их стенок и наличия арматурного каркаса. При выборе параметра учитывают тип грунта, его склонность к сжатию и морозному пучению.

Информация. Маркировка изделий выполняется с обозначением внутреннего диаметра колец в дециметрах.

Расчет объема железобетонных колодцев

Для производства необходим такой показатель, как объем бетона, требующегося на одно изделие. Объем кольца для колодца высчитывается по формуле:

Например, для КС10-9 V=3,14x90x (58 2 -50 2 ) V=0,24 м 3 .

Объем всего колодца высчитывают по формуле: V=Lx3,14xR 2

L– высота конструкции, R – радиус колец.

Изготовление формы для колец своими руками

Материалы

Из каких материалов можно соорудить опалубку? Подойдут любые подручные материалы достаточной прочности, чтобы сделать несколько изделий:

- доски;

- листы или изделия из металла;

- пластик.

Металлические формы станут наиболее надежным и долговечным вариантом, такую опалубку можно в будущем сдавать в аренду. Упростит изготовление использование бочек или труб соответствующего диаметра. Сваривание отдельных листов с последующим изгибанием занимает больше времени и требует физических усилий.

Совет. Пластиковые цилиндры также приемлемый вариант, тем более емкости из полимеров продаются любых размеров.

Технология

Металлическая форма для производства колодезных колец, материалом для которой служат две бочки разных диаметров, сооружается по простой технологии:

- У обеих бочек срезается дно.

- На внутреннюю и внешнюю сторону большего изделия наносится вертикальная разметка, делящая его на две равные части.

- С помощью сварочного аппарат или заклепок с внешней стороны цилиндра крепятся металлические уголки. Они располагаются вдоль все линии разметки или тремя парами: вверху, посередине и внизу. Элементы должны располагаться точно напротив друг друга.

- В уголках сверлятся отверстия под болты, которыми будет осуществляться крепеж формы.

- Бочка разрезается болгаркой с внутренней стороны, работать следует осторожно, чтобы не задеть приваренные детали крепления.

- Следующий этап – подготовка внутреннего цилиндра. Бочка меньшего размера также размечается вертикальными линиями.

- По разметке привариваются уголки для последующего соединения частей. В этом случае они размещаются с внутренней стороны цилиндра.

- Бочка разрезается с наружной стороны.

- Для удобства к цилиндрам приваривают ручки – к внешнему снаружи, к внутреннему – изнутри.

Внимание. Внутренний цилиндр делится на одну и две трети, меньшая деталь при разборке опалубки легко убирается внутрь.

Изготавливая колодезное кольцо своими руками, нельзя забывать об элементах для его перемещения. Это могут быть монтажные петли из металла, соединенные с арматурным каркасом или сквозные отверстия. Второй вариант более приемлем, ведь при монтаже колодцев петли приходится срезать. Чтобы появились проушины для строп, в форме вырезают отверстия и вставляют деревянные круглые чурки толщиной 4-5 см.

Приготовление бетонного раствора

Чтобы бетон получился высокого качества, необходимо соблюдать рекомендуемые пропорции ингредиентов. Расчет долей ведется, ориентируясь на основу — цемент:

- песок 2:1;

- гравий 3:1, 4:1;

- вода – 0,5-0,7.

Гравий предварительно замачивают в воде. Первыми смешивают песок и цемент, затем доливают воду. После перемешивания раствора засыпают гравий.

Совет. Марка используемого бетона влияет на прочность и долговечность изделий, поэтому не стоит экономить на составляющих раствора.

Производственную площадку размещают вдали от солнечных лучей, под навесом. Быстрое высыхание влаги из бетона уменьшает его прочность. Работать над изготовлением колец для колодца любого диаметра лучше при температуре не ниже +8 0 .

Технология производства колец

Для производства потребуются следующие материалы:

- цемент М400;

- песок;

- гравий;

- мелкофракционный щебень;

- вода;

- металлическая арматура или проволока 6-10 мм.

Если вы хотите больше узнать об строительных материалах, то рекомендую прочесть статьи на сайте stroyobzor.info

Для проведения работы по изготовлению колодезных колец необходима ровная площадка, важно установить форму по уровню. Перечень оборудования для производства железобетонных изделий включает:

- разъемную форму;

- бетономешалку;

- вибромеханизм для бетона;

- подъемное устройство.

Перед началом работы собирается каркас из арматуры, для этого используется сварка или проволока. Дальше процесс идет в следующей последовательности:

- На ровной площадке или металлической подставке устанавливает форма. Расстояние между внутренней и наружной частью выставляется по толщине стенки. Следует проверить, чтобы по всему периметру был одинаковый промежуток. Половинки внутреннего и наружного цилиндров стягиваются между собой с помощью болтов, вставленных в отверстия приваренных уголков.

- Устанавливаются распорки между цилиндрами. Это могут быть металлические шпильки или деревянные клинья, размещенные на 2/3 высоты конструкции.

- Бетон закладывается в форму, если уплотнение производится вибромеханизмами, то до самого верха. В случае использования подручных средств (металлического стержня или ручки от лопаты), то уплотнение производится через каждые 20 см слоя раствора.

- При достижении уровня распорок, их вынимают, а смесь накладывают до краев.

- Верх раствора тщательно разравнивают мастерком, ведь это будет стыковочный торец.

Информация. Заменой вибрационного механизма, устроенного в стенках заводской формы, является погружной вибромеханизм. Это устройство должно иметь насадку, достающую до дна изделия. Работать с ним нужно осторожно, чтобы не повредить наконечник об арматуру. Благодаря высокой частоте колебаний устройства бетон становится однородным, освобождается от пузырьков воздуха и лишней влаги.

Бетон остается в форме от 1-4 дней, в зависимости от температуры и влажности. Разборка опалубки начинается с внутреннего цилиндра, затем открывается внешняя часть. Использовать или перемещать кольцо нельзя от 7 до 14 дней. В этот период бетон набирает прочность. В благоприятных условиях – при высокой влажности и температуре +20 0 время созревания сокращается до минимума.

Формы для изготовления колодезных колец являются достаточной простой конструкцией. На их изготовление уйдет некоторое время и потребуются усилия, но экономический эффект от самостоятельно производства колодезных колец будет ощутимым.

Источник: otepleivode.ru

Формы для колодезных колец – фабричные и самодельные

Бетонные кольца – весьма востребованный продукт, используемый для строительства гидротехнических и канализационных сооружений. Причем спрос существует не только со стороны крупных строительных компаний, но и со стороны частников, индивидуальных застройщиков, желающих обеспечить себе комфортный быт.

Для изготовления этих изделий используются специальные формы для производства колодезных колец, выпускаемые промышленностью в соответствии со стандартами, которые регламентируют их размеры (ГОСТ 8020-90).

Фабричные формы

Для строительства разного вида колодцев используются кольца стеновые КС различных типоразмеров. Они изготавливаются путем заливки бетона в специальные формы колец колодезных, которые представляют собой двойную металлическую опалубку цилиндрической формы.

Их наружный и внутренний диаметры соответствуют величинам, регламентируемым Госстандартом, как и разница между ними, равная толщине готового кольца.

window.yaContextCb=window.yaContextCb||[]

Форма для изготовления колец стеновых КС 10.9

Металл опалубки имеет толщину от 3 до 8 мм. На неё устанавливаются вибраторы в количестве от одного до четырех, в зависимости от размеров кольца, предназначенные для утрамбовывания бетонной смеси.

Для справки. Процесс производства колец с использованием таких форм предельно прост.

Их устанавливают на металлический поддон, закладывают внутрь арматуру диаметром 6-10 мм, заливают бетонную смесь и включают вибрацию. По мере оседания раствора вследствие утрамбовывания его добавляют. После обретения изделием определенной прочности форму снимают.

При стандартных размерах формы все же могут несколько отличаться друг от друга, что необходимо учитывать при их приобретении.

Основное отличие состоит в возможности изготовления колец с разной формой торцов:

- Кольца с ровными торцами устанавливаются друг на друга с последующей герметизацией стыков и стягиванием металлическими скобами;

- Кольца с замками имеют гребень на верхнем торце и паз на нижнем. Они обеспечивают более плотное и надежное соединение, предотвращая смещение колец относительно друг друга в горизонтальной плоскости.

Цена таких изделий при реализации всегда выше.

Схема стыковки колец с пазо-гребневым замком

Для формирования такого замка опалубка снабжается пустообразователями – навариваемыми по кругу полосами металла. Они располагаются на внешней стороне внутреннего кольца опалубки и на внутренней стороне наружного кольца.

Кроме того, форма для колец колодезных может быть рассчитана на изготовление колец с металлическими транспортировочными петлями, которые жестко связываются с каркасом из арматуры. А может обеспечивать образование в стенках кольца сквозных отверстий-проушин для крепления строп.

Собираясь приобретать формы, обращайте внимание на эти моменты, а также на толщину металла, из которых они выполнены. Чем она больше, тем прочнее и долговечнее изделие, и тем точнее будут геометрические размеры колец.

Самодельные формы

Иметь собственную форму для отливки колец выгодно во всех отношениях. Конечно, её можно приобрести, но высокая стоимость подобных изделий (от 40 до 80 тысяч рублей) не оправдает самостоятельного изготовления колец для личных нужд.

Другое дело, если вы собираетесь наладить их производство на продажу или приобретаете форму совместно с соседями по садовому кооперативу. Тогда это предприятие имеет смысл.

Но если вам нужно изготовить всего 3-4 кольца для строительства водяного колодца или выгребной ямы, лучше сделать опалубку для них своими руками.

Что вам это даст:

- Экономию средств на приобретении готовых изделий;

- Отсутствие затрат на доставку колец на участок – их можно делать непосредственно на месте строительства колодца;

- Уверенность в качестве используемого сырья;

- Возможность заработать, сдавая опалубку в аренду соседям или самостоятельно изготавливая для них колодезные кольца.

Как сделать опалубку

Самая лучшая форма для производства колодезных колец получается из металлических бочек или отрезков труб большого диаметра, пластиковых цилиндров. Эти изделия имеют правильную геометрическую форму, которую трудно получить из листового металла без специального оборудования – листогиба.

Обратите внимание! Разница диаметров двух используемых бочек должна быть не менее 7-8 см для изготовления армированных колец и не менее 15 см для изготовления изделий без армирующего каркаса.

Вам предстоит изготовить четыре детали примерно такой формы, которая изображена на чертеже:

Последовательность работ такова:

- У обеих бочек отрезается дно, внутренняя бочка делается выше наружной на несколько сантиметров;

- Делается разметка на большой бочке, делящая её двумя вертикальными продольными линиями на две равные части. Разметка должна быть как на внешней, так и на внутренней стороне;

- При помощи сварки или заклепок вдоль размеченных линий с обеих сторон крепится стальной уголок. Он может быть сплошным, на всю высоту цилиндра, либо к нему приваривается три пары отрезков точно напротив друг друга (вверху, внизу и по середине);

На фото видно расположение уголков

- Затем в уголках просверливаются отверстия для их последующего крепления болтами. Сверлить нужно сразу оба уголка за один прием, чтобы отверстия точно совпали;

- После этого бочка аккуратно разрезается с внутренней стороны по линии разметки болгаркой с тонким кругом, чтобы не повредить приваренные снаружи уголки. Внешний цилиндр опалубки готов.

Точно так же изготавливается внутренний цилиндр, с той лишь разницей, что уголки крепятся не на внешнюю, а на его внутреннюю стенку.

Обратите внимание! Меньшую бочку размечают иначе – так, чтобы одна её часть была вдвое больше другой. Это необходимо для того, чтобы при съеме опалубки она легко складывалась внутрь. Поэтому расстояние между линиями разметки должно составлять не половину окружности, а её треть.

Для удобства пользования можно приварить к элементам опалубки ручки – снаружи на большом цилиндре и внутри на малом.

Чтобы кольца во время строительства колодца было удобно перемещать, просверлите в стенках опалубки сквозные отверстия диаметром 4-5 см, в которые во время заливки раствора будут вставляться деревянные заглушки. После их удаления из готового кольца образуются проушины для строп.

Деревянные заглушки в опалубке

Дополнительно можно изготовить металлические распорки из арматуры, надеваемые на верхние торцы опалубки для предотвращения смещения колец во время заливки раствора.

Как изготовить бетонное кольцо с помощью самодельной формы

Для изготовления колец потребуются стандартные материалы: цемент, песок, щебень или гравий, вода. Они получатся намного прочнее, если будут армированы металлической проволокой или прутьями.

Итак:

- Цемент желательно использовать высокой марки (не ниже М400) и созревший (произведенный не менее месяца назад);

- Массовая доля песка должна составлять 2-2,5 части на одну часть цемента;

- Доля гравия – 3-4 части;

- Доля воды – 0,5-0,7 части.

Именно такое соотношение компонентов обеспечивает максимальную плотность бетона.

Бетономешалка значительно облегчит ваш труд

Для приготовления раствора сначала смешивают цемент и песок, заливают водой, перемешивают, после чего засыпают предварительно замоченный в воде гравий.

Совет. Заниматься изготовлением любых бетонных изделий желательно при температуре не ниже +8 градусов. Производственную площадку нужно размещать под навесом или в защищенном от солнечных лучей месте, так как слишком быстрое испарение влаги приводит к уменьшению прочности бетона.

Дальнейшая инструкция такова:

- Установите форму на ровную твердую поверхность или в металлический поддон, выставив наружную и внутреннюю опалубку так, чтобы расстояние между ними по всей окружности было одинаковым. Стяните половинки каждого цилиндра болтами через отверстия в уголках;

- Разместите между стенками формы арматурный каркас, сваренный из металлических прутьев. Можно также использовать и проволоку толщиной 2-6 мм, укладывая её витками по мере заливки в форму бетонной смеси;

- При отсутствии металлических распорок изготовьте деревянные клинья, длина которых равна расстоянию между стенками, и установите их чуть выше среднего уровня между цилиндрами в трех-четырех местах;

- Начинайте равномерно закладывать раствор в форму, через каждые 15-20 см производя его уплотнение по кругу толстым деревянным или металлическим стержнем (например, рукояткой лопаты). Эта процедура заменит вибрацию, применяемую при заводском изготовлении колец;

- Когда уровень бетона достигнет распорок, их нужно убрать и продолжить заполнение формы до края наружного кольца;

- Последний этап – тщательное разравнивание раствора по верху. Чем ровнее получится торцевая часть колодезных колец, тем легче их будет стыковать и герметизировать во время строительства колодца.

Снимают опалубку, когда изделие наберет достаточную прочность. В зависимости от окружающей температуры и влажности воздуха это может произойти как через день, так и через 3-4 дня.

Для снятия раскручивают крепежные болты, затем сначала складывают внутрь меньший цилиндр, затем раскрывают больший.

После распалубки кольцо для колодца нельзя перемещать ещё в течение нескольких дней. Все это время его рекомендуется смачивать водой, чтобы обеспечить лучшую прочность бетона. К использованию оно будет готово через 10-14 дней от момента изготовления.

Заключение

Посмотрев видео в этой статье, вы сможете лучше понять, как изготавливать прочные и качественные бетонные кольца, из которых можно построить водяной или канализационный колодец. Конечно, на это с учетом самостоятельного выполнения опалубки уйдет довольно много времени, зато вы значительно выиграете в цене и сможете впоследствии использовать форму для отливки новых изделий для своих знакомых и друзей.

Источник: moikolodets.ru