Нанесение на поверхность металлических изделий покрытий из металлического алюминия или алюминия сплавов. К А. прибегают, чтобы защитить поверхность изделий от коррозии металлов, при необходимости — с декоративной целью. Покрытия создают одно- и многослойные (один из слоев — из металлического алюминия), к-рые могут быть анодированы (см. Аиодирование) или окрашены.

Широко применяется диффузионное насыщение поверхности металлических изделий алюминием (см. Алитирование). Алюминирование осуществляют газопламенным и плазменным распылением металла (см. Газопламенные покрытия, Плазменные покрытия), плакированием, испарением металла в вакууме (см. Вакуумные покрытия).

Различают также алюминирование горячее, электролитическое и А. нанесением алюминиевого порошка.

Горячее алюминирование, проводимое в ваннах с расплавленным металлом (так же, как и горячее цинкование), применяют в основном для нанесения покрытий на полосы и листы. По одному из методов горячего А. стальную полосу вначале нагревают в печи с окислительной средой до т-ры 450° С, с тем чтобы сжечь остатки смазочных масел и создать на поверхности изделия тонкую пленку окислов железа. Затем полоса поступает в печь с восстановительной средой, где при т-ре 730—800° С эти окислы восстанавливаются. После охлаждения в спец. зоне печи полосу пропускают через ванну с алюминиевым расплавом, охлаждают на воздухе и сматывают в рулон.

Самое дешевое, хромирование алюминия, в мастерской! Сделай сам, своими руками! Workshop

Для нагрева ванн используют силитовые стержни, через к-рые пропускают электрический ток. Есть также ванны с индукционными (посредством токов низкой частоты) и магнито-стрикционными нагревателями. Скорость движения полосы до 1 м/сек. Толщина покрытия (0,02—0,07 мм) определяется его назначением и регулируется скоростью движения полосы и т-рой расплава.

Рулоны окончательно обрабатывают обычно в правильных машинах, иногда — в клетях для холодной прокатки (дрессировки). Для того, чтобы на поверхности изделий и расплавленного металла не образовывались окисные пленки, снижающие адгезию алюминия и основы, в металл вводят флюсы, процесс ведут в защитной среде или на поверхность изделия предварительно наносят промежуточные покрытия. При люминирование стальных изделий флюсами служат бура, хлористый аммоний, борная к-та, борнокислая соль, криолит с добавками хлористого алюминия, хлориды бария; материалами промежуточных покрытии — чаще всего кадмий, олово, цинк, никель.

Электролитическое алюминирование проводят её солевых расплавов, преимущественно при осаждении алюминия из электролита AlCl 3 — NaCl — КСl в инертной среде или из электролита 2AlCI 3 — NaCI с добавлением сотых долей моля свинца в защитной среде азота. Оптимальные т-ры электролитов составляют 130—160° С, катодная плотность тока для этих электролитов соответстве нно 0,1— 0,3 и 3—5 а/дм ² , выход металла по току — 90—100%. Покрытия получаются гладкие и плотные, однако скорость их нанесения относительно невелика — не более 20 мкм/час. Большей производительностью, чем электролитическое А., характеризуется алюминирование нанесением на поверхность изделий алюминиевого порошка из жидкой фазы, электростатическим и электрофоретическим способами.

Как Анодировать Алюминий. Просто

Нанесение порошка из жидкой фазы осуществляют, напр., напылением раствора диэтилгидрида алюминия на изделие, нагретое до т-ры не менее 260° С.

Под воздействием тепла диэтилгидрид алюминия разлагается и продукт разложения — алюминий оседает на покрываемую поверхность. Толщину покрытия (0,5 мкм — 1 мм) регулируют т-рой нагрева. Скорость нанесения покрытия — 100 — 600 мкм/мин. Покрытие отличается высокой чистотой, значительной плотностью, хорошим сцеплением с поверхностью.

Процесс проводят в инертной среде (из-за опасности воспламенения диэтилгидрида алюминия). Электростатический способ алюминирования основан на переносе отрицательно заряженных частиц алюминиевого порошка в электростатическом поле.

По этому способу на очищенную и увлажненную поверхность изделия (стальной полосы) наносят с помощью спец. устройства сухой порошок алюминия. Составные части этого устройства — вибропитатель, комплект вибросит и источник электростатического поля (между изделием и прилегающим к нему ситом) напряженностью до 20 кв. Частицы алюминия, приобретая отрицательный заряд при прохождении через отрицательно заряженное сито, взаимно отталкиваются и равномерно осаждаются на алюминируемой поверхности. Потеряв заряд при контакте с изделием, порошок удерживается на его поверхности водяной пленкой. После нанесения покрытия изделие сушат в электрической радиационной печи при т-ре 350° С в течение минуты, затем покрытие уплотняют прокаткой и очищают.

На заключительной стадии изделие подвергают термической обработке: быстрому (порядка 15 сек) нагреву на воздухе до т-ры 500—600° С с последующим самопроизвольным охлаждением или медленному (в течение 15 ч) нагреву в печи до т-ры 450° С с последующим охлаждением на воздухе. Толщину покрытия (0,05 — 1 мм) регулируют скоростью подачи порошка вибропитателем.

Покрытия, полученные электростатическим способом, имеют удовлетворительные св-ва, однако процесс их нанесения громоздок. По технологическим возможностям, производительности, универсальности и экономической эффективности наибольшие преимущества имеет алюминирование испарением металла в вакууме . Структура и св-ва алюминиевых покрытий в значительной степени определяются способом их нанесения.

Так, структура вакуумных покрытий и покрытий, полученных горячим способом, подобна структуре отожженного алюминия. Структура покрытий, образуемых нанесением алюминиевого порошка, газопламенным и плазменным распылением, во многом обусловливается наличием окислов алюминия. У таких покрытий выше твердость, ниже электропроводность по сравнению с чистым алюминием.

На эксплуатационные св-ва алюминиевых покрытий, в частности на прочность сцепления и деформцруемость, влияет толщина переходного слоя (диффузионного слоя между поверхностью и покрытием), зависящая от т-р ы времени а. и термообработки, хим. состава изделия, а при горячем а и от состава расплава. Хорошими эксплуатационными св-вами отли чаются алюминированные изделия с толщиной переходного слоя не более 5—7 мкм. При вакуумном а толщина переходного слоя, как правило , не превышает долей микрометра. При горячем а. толщину этого слоя можно уменьшить, вводя в ванну различные добавки (напр, 2—12% Si).

Добавки по-разному влияют на внешний вид алюминиевых покрытий: добавки висмута кальция, кремния и меди снижают отражательную способность покрытия, добавка никеля делает покрытие шероховатым без существенного уменьшения блеска, добавки бериллия, кальция, хрома, меди и марганца придают покрытию оттенок седины.

Покрытия из чистого алюминия достаточно стоики в воде и на воздухе, что обусловлено образованием на поверхности окисной пленки, защищающей металл от дальнейшего окисления. Алюминиевые покрытия устойчивее цинковых — примерно в шесть раз при одинаковой их массе и в 2,5 раза при одинаковой толщине. В атмосфере пром. предприятий стойкость горячеалюминиро-ванных изделий в 10 раз выше стойкости горячеоцинкованных, в горячей воде — в 15 раз. Алюминированные изделия сохраняют блеск до т-ры 470° С, отражая 85% тепла и света. Вакуумное алюминиевое покрытие в 15—20 раз повышает стойкость стали к газовой коррозии при т-ре 700—800° С.

Алюминирование дает возможность защищать от коррозии детали самолетов, ракет и автомобилей, сварные трубы, стенные и кровельные панели, обогревательные приборы, сельскохозяйственный инвентарь и инструменты, изделия бытового назначения. Алюминированную жесть используют взамен луженой в консервной промышленности. Экономическая эффективность А. основывается на его низкой себестоимости, на существенном повышении срока службы алюминированных изделий, прежде всего изделий из сталей и алюминиевых сплавов.

Лит.; Виткин А. И., Тейндл И, И. Металлические покрытия листовой и полосовой стали. М., 1971 Ройх И. Лм Колтунова Л. Н. Защитные вакуумные покрытия на стали. М., 1971.

Вы читаете, статья на тему алюминирование

Похожие страницы:

ЧТО ТАКОЕ ТИТАНИРОВАНИЕ Это нанесение на поверхность металлических и неметаллических изделий покрытий из титана или диффузионное насыщение поверхности титаном. Повышает.

ЧТО ТАКОЕ КАДМИРОВАНИЕ Это нанесение на поверхность металлических изделий слоя кадмия. Кадмиевые покрытия (толщиной 7—20 мкм) защищают изделия (преим. стальные).

МОЛИБДЕНИРОВАНИЕ Что такое молибденирование это диффузионное насыщение поверхности металлических изделий молибденом или нанесение на них покрытий из чистого молибдена. Диффузионное.

ЦИНКОВАНИЕ Нанесение на поверхность металлических (преим. стальных и чугунных) изделий слоя цинка. Потенциал цинка (— 0,76 в) электроотрицательнее потенциала железа.

Что такое вольфрамирование Это диффузионное насыщение поверхностного слоя металлических изделий вольфрамом или нанесение покрытий из чистого вольфрама на металлические и.

ЧТО ТАКОЕ КОБАЛЬТИРОВАНИЕ Это нанесение на поверхность металлических изделий слоя кобальта. Кобальтовые покрытия защищают изделия от коррозии металлов, придают им.

Понравилась статья поделись ей

Leave a Comment

Для отправки комментария вам необходимо авторизоваться.

Источник: znaesh-kak.com

Способ подготовки алюминиевых сплавов перед серебрением

Изобретение относится к гальваностегии, в частности к подготовке по-. верхности алюминиевых сплавов (АИГ-3, АИГ-6, А5, А36,,Д16), перед электролитическим нанесением серебряных покрытий из цианистого электролита.

Наиболее близким к предлагаемому является способ подготовки алюминиевых сплавов перед серебрением, включающий химическое активирование при комнатной температуре в растворе, содержащем сульфат марганца и соляную кислоту, нанесение подслоя из чисто го никеля при комнатной температуре, и катодной плотности тока 1,5-2 А/дм в растворе, содержащем сульфаты ника- ля и магния, хлорид аммония и борную кислоту, термическую обработку при

90-100 C в течение 60-80 мин, химическое декапирование в соляной кис». лоте и предварительное серебрение из цианистого электролита (13.

Цель изобретения — повышение сцепления покрытий с основой.

Указанная цель достигается тем, !

3 что в способе подготовки алюминиевых сплавов перед серебрением, включающем химическое активирование, нане-. сение подслоя на основе никеля, термическую обработку, химическое декапирование в соляной кислоте и предварительное серебрение в цианистом электролите, после химического акти,вирования проводят электрохимическое активирование при айодной плот-.-.

3 9318 ности тока 3-4 А/дм — в течение 1015 с, в качестве подслоя на основе никеля наносят подслой из сплава никель-марганец, содержащий 0,6-0,8i марганца при катодной плотности тока

2-3 A/äì, а термическую обработку

Q ведут при 140-160 С, причем химическое и электрохимическое активирование и нанесение подслоя из сплава никель-марганец осуществляют при pH= 10

=2-2,5 и 50-55оС в одном и том же растворе, содержащем

Сульфат никеля, г 300-350

Сульфамат марганца, r 90-100

Хлорид никеля, г 5-7

Борную кислоту, г 30-35

Антипиттинговую, добавку «Прогресс», мл О, 1-О, 15

Кроме того, предлагаемый способ позволяет повысить качество наносимого серебряного покрытия, как следствие повышения сцепления с основой, и несколько снизить трудоемкость про- 33 цесса (за счет проведения трех операций в одной ванне путем выдержки в ней без тока и последующим простым переключением полюсов) .

Способ осуществляют следующим образом.

Изделие из алюминиевого сплава предварительно подвергают гидропескоструйной обработке, обезжириванию при

40-70оС в течение 3-10 мин в растворе, содержащем, г/л:

Гидроксид натрия 8″ 12

Жидкое стекло 25-30 и химическому травлению: для сплавов

АМГ-3 и АИГ-6 в 103-ном растворе плавиковой кислоты при 15-30ОC в течение 15-20 с, для кремнистых сплавов АК-6 и Д16 в растворе, содержащем .плавиковую .кислоту (15-30 г/л)

43 и азотную кислоту (660-680 г/л) при

15-30ОС в течение 1-2 мин.

После этого проводят следующие операции.

Химическое активирование в раст-воре, содержащем

Сульфамат-никеля, r 300-350

Сульфамат марганца,г 90-100

Хлорид никеля, r 5-7

Борную кислоту, r 30-35

Антипиттинговую до» бавку «Прогресс»,мл

15 4 при pH=2-2,5, температуре 50- 55ОС в течение 1-1,5 мин.

Электрохимическое активирование в том >не растворе при тех же рН и температуре и анодной плотности тока

3-4 AläìÚ течение 10-15 с.

Нанесение подслоя (толщиной 3-5 мкм) из сплава никель-марганец, содержащего 0,6-0,83 марганца в том же растворе при тех we рН и температуре и катодной плотности 2-3 А/дм в течение 20-25 мин. (Все три указанные операции проводят в одной ванне путем выдержки без тока и переключением полюсов).

Термическую обработку на воздухе при 140-160оС в течение 60-80 мин с медленным подъемом температуры до, заданного значения в течение 20-30 мин. (Здесь же осуществляют контроль на отсутствие вздутий и отслоений подслоя).

Химическое декапирование в соляной кислоте в течение 10-20 с.

Предварительное серебрение в цианистом электролите, содержащем, r/ë:

Серебро азотнокислое (в пересчете на металл) 1-3

Калий цианистый 70-90

Калий углекислый 20-30 при 18-30ОС и катодной плотности тока

2 А/дм в течение 1-3 мин, Подготовленную вышеуказанным способом поверхность алюминиевого сплава подвергают окончательному серебрению в растворе, содержащем, г/л:

Серебро азотнокислое (в пересчете. на металл) 20-30

Калий цианистый 20-40

Калий углекислый 20-30 при 18-30оС и катодной плотности тока 0,3-1,5 А/дм в течение 30-40 мин.

После чего проводят термическую обработку при 190-200 С в течение .60 мин.

Улучшение сцепляемости серебряного покрытия с основой в предлагаемом способе достигается за счет исключения неравнрмерного растрава поверхности изделий из алюминиевых сплавов, в том числе и кремнистых, наблюдаемого обычно при известном способе, а также отсутствия промежуточных операций — предварительной активации и промывки, которые увеличивают вероятность возникновения локальных дефектов поверхности в процессе ее подготовки перед покрытием.

Наряду с этим покрытие никель-мар» ганец предлагаемого состава характеризуется повышенной пластичностью и хорошей сцепляемостью с алюминиевой основой, возрастающей при нагреве за $ счет возможного усиления термодиффузионных процессов, которые в данном случае стимулируются высокой подвижностью атомов марганца.

Наиболее благоприятные условия для протекания этих явлений достигаются при температуре выше 140 С.

При этой температуре и выдержке

1,5 ч обеспечивается также практически полное обезводораживание подслоя.

Выбор верхнего предела температуры (160 С) ограничивается областью, в пределах которой возможна релаксация механических свойств соответствующих сплавов. 20

При этом предпочтительным является медленный нагрев подслоя вместе с печью (сушильным шкафом) от исход» ной (цеховой) температуры, что исключает возможность резких сдвиговых дефор И маций,обусловленных различной степенью объемного расширения покрытия и основы, а также мгновенного образования ,микроколлекторов в объеме подслоя за счет, повышенной интенсивности диффу.» 30 зии водорода. Время, необходимое для повышения температуры в сушильном шкафу до 140-160 С, составляет обычно

Толщина промежуточного покрытия сплавом никель-марганец в пределах от

3 до 10 мкм существенного влияния на качество серебряных покрытий не ока», зывает. В данном случае толщина 3-5 мкм, (c учетом разнотолщинности по профи- 4Е лю покрываемых деталей) отвечает минимальному значению, при котором обеспечивается требуемая коррозионная.стойкость покрытия.

Состав сульфаминового электролита и режим электролиза соответствует on» тимальным условиям получения покрытия сплавом никель-марганец, содержащего

0,6-0,8 вес. 3 марганца, требуемого качествЪ. Высокая степень активации алюминиевых сплавов в этом электроли» те, обеспечивающая надежное сцепление покрытия с основой, при выбранном режиме достигается благодаря разрыхлеSS нию пассивной пленки на поверхности алюминиевых сплавов при взаимодейст» вии ее с соединениями марганца высшей ,валентности и последующего оседания

Термическая обработка при f60 С в течение.80 мин с медленным подъемом температуры.

Декапирование в соляной кислоте (300 г/л) в течение -10 с.

Предварительное серебрение в электролите, содержащем, г/л:

Серебро азотнокислое (в пересчете на металл) 3

Калий цианистый 70

Калий углекислый 20 при 20ОС и плотности тока 2 А/дм в течение 3 мин.

Окончательное серебрение в электролите, содержащем, г/л:

Серебро азотнокислое (в пересчете на металл) 30

Калий цианистый 40

Калий углекислый 20

5 6 их на поверхности сплава и частичного контактного выделения марганца.

Пример. Обработке подвергают товарные детали усложненной конфигурации из алюминиевых сплавов в количестве 30 шт. по следующей технологической схеме.

Химическое обезжиривание в растворе, содержащем, г/л:

Гидроксид натрия 12

Жидкое стекло 30 при 70 С в течение 10 мин.

Химическое травление в 10ь-ной плавиковой кислоте при цеховой температуре в течение 15-20 с для деталей из сплава АМГ-3, АМГ-6 или в растворе, содержащем плавиковую кислоту (140 г/л) и азотную кислоту (680 г/л) для деталей из сплава АК»6, Д16, АЕ4, AR6.

Обработка в растворе, содержащем

Сульфамат никеля, г 340

Сульфамат марганца, г 100

Хлорид никеля, r 7

Борную кислоту, r 30

Антипиттинговую добавку «Прогресс»,мл

Воду, л при рН=2 и 55 С..

Выдержка без тока в течение 1,5 мин химическое активирование, выдержка на аноде при плотности тока 3 А/дм å течение 15 с электрохимическое активирование; выдержка на катоде при плотности тока 2 А/дм в течение

35 мин — нанесение подслоя из сплава никель-марганец.

7 9318 при 20ОС и плотности тока 1 A/дм1 в течение 40 мин.

Термическая обработка при 200 С о в течение 60 мин.

Качество покрытия и прочность его сцепления с.основой оценивают визуально под микроскопом по внешнему виду и наличию вздутий, пузырей, отслоений, согласно ГОСТУ 9.301-78 и 9.302-79 по результатам опытной проверки в полупроизводственных условиях двух вариантов технологических схем: известной (I вариант) и предлагаемой (2 вариант).

Результаты испытаний приведены в таблице.

Внешний вид качества покрыт,ий

Детали и ма териалы основы вариант 1 ариант 2

Удовлетворяет требованиям ГОСТа

Удовлетворяет требованиям ГОСТа

Крышка Д16 Мелкие вздутия,пузырьки

Корпус АК6 в местах сопряжения удовлетворя- Зв ет требованиям ГОСТа

Удовлетворя- Зз ет требованиям ГОСТа

Образцы из Мелкие вздуАМГ-6,АК-6, тия на кромД16 . ках (АК6, Д16) Приведенные данные таблицы показы- 40 вают, что изобретение обеспечивает, получение. серебряных покрытий с более выской адгезией к основе из кремнистых алюминиевых сплавов по сравнению с известным. 43

Применение предлагаемого способа позволяет резко сократить предел покрытий при серебрении деталей из алюминиевых сплавов, снизи ть непроизводительные потери серебра, неизбеж- у но возникающие при перепокрытии деталей. Кроме того, сокращение операций по подготовке поверхности при использовании предлагаемого способа обеспечивает снижение трудоемкости процесса серебрения алюминиевых сплавов, расхода реактивов, а также более рациональное использование производственной площади (исключение двух ванн). Внедрение предлагаемого способа не требует дополнительных капвложений, способствует улучшению условий труда, достигаемая экономическая эффективность на одном предприятии составит 12- 15 тыс. руб. при годовой программе 800- 1000 м в год.

Способ подготовки алюминиевых сплавов перед серебрением, включающий химическое активирование,нанесение подслоя на основе никеля, термическую обработку, химическое декапирование в соляной кислоте и предварительное серебрение в цианистом электролите, отличающийся тем, что, с целью повышения сцепления покрытий с основой, после химического активирования проводят электрохимическое активирование при анодной плотности тока 3-4 А/дм в течение 10-15 с, в качестве подслоя на основе никеля наносят подслой из сплава никель-марганец, содержащий 0,6-0,83 марганца при катодной плотности тока 2-3 А/дм, а термическую обработку ведут при 140- 160 С, причем химическое и электрохимическое активирование и нанесение подслоя,из сплава никель- марганец осуществляют при рН 2-2,5 и 50-55 C s одном и том же растворе, содержащем

Сульфамат никеля,г 300-350

Сульфамат марганца,г 90- 100

Хлорид никеля, г 5-7

Борная кислота,г 30-35

Антипиттинговая добавка «Прогрес», мл 0,1-0,15

Источники информации, 1принятые во внимание при экспертизе

1. Баташев К.Н. Непосредственное нанесение гальванических покрытий на алюминий и его сплавы; Сборник. Высокопроизводительные электролиты для нанесения металлических покрытий. Л., ЛДНТП, 1975, с. 67-70.

ВНИИПИ Заказ 3673/35 Тираж 687 Подписное

«« филиал ППП «Патент», r. Ужгород, ул. Проектная, 4

Источник: findpatent.ru

Виды финишной обработки

При защитном анодировании, на поверхности алюминия выращивается слой оксидной пленки до 10 микрон. Как правило, данный вид анодирования, применяется в качестве «временного» покрытия для защиты поверхности от механических повреждений и коррозии под дальнейшую порошковую покраску поверхности изделия.

Декоративное анодирование

Данный вид анодирования, чаще всего применяется для изделий, которые используются внутри помещений. Это могут быть: элементы обрамления корпусной мебели, ручки и направляющие шкафов-купе, витрины, торговое оборудование, навигационные таблички и.т.д.

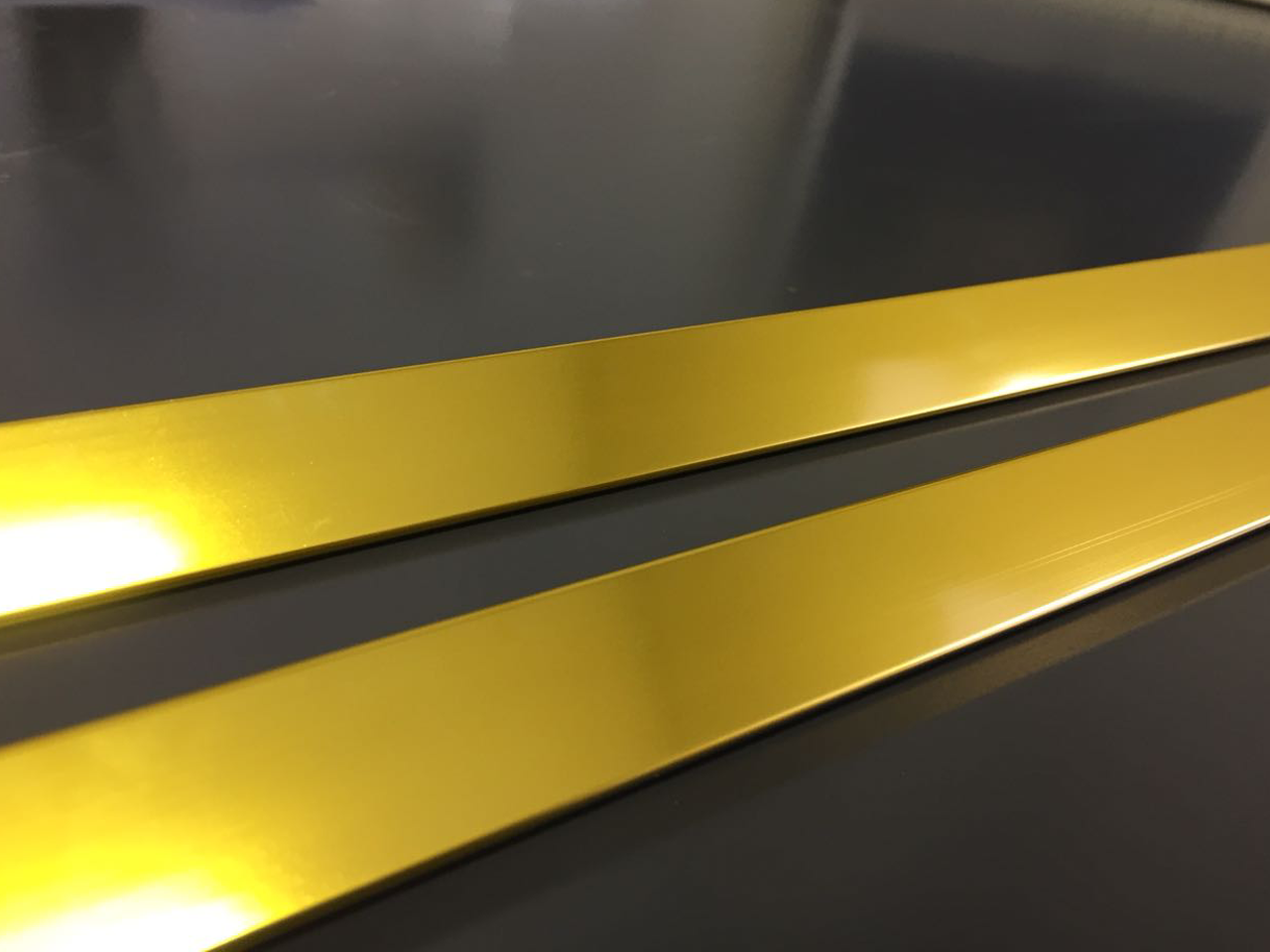

Оксидная пленка имеет толщину 10-15 микрон и хорошо защищает поверхность изделия от механических повреждений и коррозии. Главной особенностью декоративного анодирования, является богатый и респектабельный внешний вид поверхности. Различают два типа покрытия поверхности: матовая и глянцевая.

Для придания поверхности матового оттенка, изделие проходит стадию предварительной подготовки поверхности мелкой дробью и затем следует на линию анодирования. Получение глянцевой поверхности достигается без предварительной обработки. Для получения необходимого оттенка применяются специальные красители. Самые распространенные оттенки: «Золото», «Серебро», «Шампань», «Бронза», «Коньяк» и «Черный».

Архитектурное анодирование

Архитектурное анодирование дает покрытие тверже, чем стекло, а это значит, что оно менее подвержено повреждениям, износу и при необходимости может быть очищено при помощи абразива для восстановления исходного блеска.

Преимущества анодированного алюминия в архитектуре:

Прозрачный оксидный слой подчеркивает богатый металлический внешний вид алюминия, а не скрывает его, как краска. Оксидный слой, в отличии от порошковой покраски не отслаивается и не шелушится.

Коррозионная стойкость

Оксидный слой устойчив к коррозии и это является одним из самых главных преимуществ анодированного алюминия.

Слой оксида алюминия является стойким, твердым и самообновляющимся, потому что алюминий спонтанно образует тонкий, но эффективный защитный оксидный слой, который предотвращает дальнейшее окисление или коррозию при механическом повреждении.

Анодированный алюминий не будет патинироваться, как медь и цинк, не ржавеет как сталь. Это отличный материал для использования в морской среде и прибрежных водах.

Анодированный алюминий обладает высокой устойчивостью к атмосферным воздействиям даже во многих промышленных средах, в которых часто корродируют другие металлы. Основными загрязнителями в городской среде являются окись углерода и двуокись углерода, которые не влияют на анодированную алюминиевую поверхность.

Долговечность

Обладая очень прочным и устойчивым к истиранию оксидным слоем, анодированный алюминий достаточно прочен, чтобы выдерживать суровые и неблагоприятные климатические условия.

Стойкость к механическим повреждениям

Оксид алюминия является очень твердым соединением, которое признано вторым по твердости после алмаза по шкале минеральной твердости Мооса. Поэтому поверхность анодированного алюминия обеспечивает превосходную устойчивость к царапинам и истиранию.

Без отслоения

Анодирование является электролитическим процессом, который преобразует поверхность металла в оксидный слой, интегрированный в сам металл. Это не покрытие, нанесенное на поверхности металла. Следовательно, нет рисков разрушения анодной пленки, связанных с такими процессами, как пыление, образование пузырей, трещин, сколов или отслоений.

Без выцветания

Такие оттенки как серебро, шампань, бронза, золото и черный не содержат органических элементов. Эти покрытия не выцветают в течение всего срока службы.

Без пыления

Пыление – это формирование мелкодисперсного порошка на окрашенной поверхности пленки под воздействием атмосферных явлений (песчинок, переносимых ветром). Оно может вызвать значительное ухудшение внешнего вида поверхности со снижением уровня глянца, поверхностного блеска и цвета.

Анодированный алюминий не подвержен данной проблеме: он устойчив к негативному воздействию окружающей среды, одинаково стабилен в условиях жаркого (пустынного), морского или влажного климата.

Без образования нитевидной коррозии

Нитевидная коррозия– это «атака» на скрытую область между алюминием и слоем покраски, которая приводит к распространению коррозии под покрасочным слоем.

При анодировании анодный (оксидный) слой составляет одно целое с алюминием, и межуровневый слой просто отсутствует. А это значит, что покрытие никогда не будет подвержено нитевидной коррозии.

Причем в случае повреждения поверхности от удара или прокола, алюминий просто восстановит себя путем естественного окисления.

Равномерное покрытие

При анодировании, изделие полностью погружается в ванну, что обеспечивает равномерное покрытие поверхности оксидной пленкой.

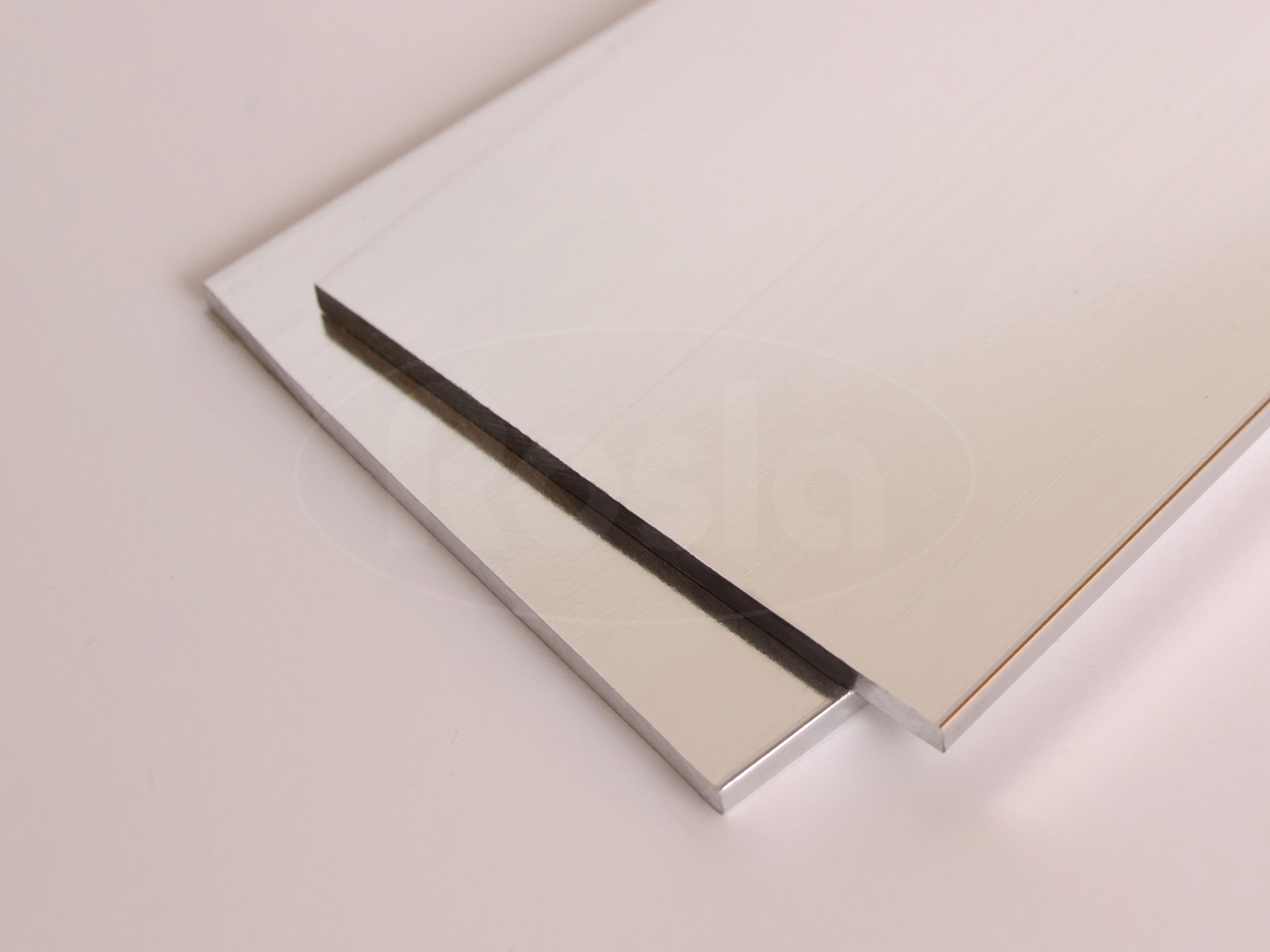

Твердое анодирование

Толщина покрытия до 50 микрон.

Твердое анодирование — это анодирование, для получения покрытия, которое в первую очередь должно обеспечить высокую износостойкость или микротвердость.

Преимущества:

- Высокая стойкость к истиранию;

- высокая коррозионная стойкость;

- высокая твёрдость;

- высокая стойкость к электрическому пробою;

- высокая термостойкость;

- отличные теплоизоляционные свойства.

- Пневматические и гидравлические цилиндры;

- поршни;

- автомобильная промышленность;

- авиационная и аэрокосмическая промышленность;

- оборонная промышленность.

Химическое полирование

Толщина покрытия от 5 до 25 микрон

Химическое полирование — это предварительная обработка алюминия перед анодированием для получения декоративного эффекта зеркальной или полированной поверхности. В процессе химического полирования, происходит растворение верхнего слоя металла. При растворении, все микронеровности удаляются и поверхность детали приобретает блеск. Алюминиевый профиль и детали с химическим полированием активно применяются во многих сферах промышленности и в том числе в мебельной.

Органическое окрашивание

Толщина покрытия от 5 до 25 микрон.

Органическое окрашивание – технологический процесс нанесения на анодированную поверхность алюминия различных красителей. Органическое окрашивание позволяет получить более широкий спектр цветов, чем обычное анодирование. Оксидные пленки на алюминии и его сплавах, полученные электрохимическим анодированием, характеризуются высокой адсорбционной способностью.

Они хорошо впитывают и удерживают в себе минеральные соли и органические соединения — красители. Органические красители окрашивают пленку, адсорбируясь в ее порах, в основном по внешней их части. Наиболее подходящими для окрашивания органическими красителями являются оксидные пленки, сформированные в сернокислом электролите.

Наиболее чистые тона получаются при окрашивании оксидных пленок на алюминии и его сплавах с магнием или марганцем. Литейные сплавы типа силумина образуют при оксидировании темную пятнистую пленку, которую не удается окрашивать в светлые тона и получать однородный цвет. Органическое окрашивание применяется в: автомобильной, судостроительной, авиационной и мебельной промышленности.

Источник: www.aluminas.ru