Эмалирование – вид декоративной отделки, связанный с покрытием участков изделия легкоплавкой стекловидной массой. В эмалированных изделиях удачно сочетаются механическая прочность металла с химической устойчивостью стекла с его декоративными характеристиками. Основой под эмаль служат : медь и её сплавы, драгоценные металлы и их сплавы.

Как и всех технологические процессы, эмалирование начинается с подготовительных операций. К этим операциям относятся: подготовка к нанесению самых эмалей и поверхности металла-основы.

Подготовка металла-основы. Хорошему сцеплению эмали с металлом-основой способствует– безукоризненное состояние металла-основы: гомогенная структура металла, отсутствие вредных примесей и внутренних напряжений, чистая поверхность металла.

При эмалировании следует избегать разнотолщинности металла, применения деталей и фрагментов со сложными пайками, длинных прямоугольников, абсолютно гладких плоскостей. Больше всего для эмалирования подходят слегка выпуклые формы, т.к. они не деформируются при обжиге. Выгнутая поверхность по сравнению с вогнутой увеличивает яркость эмали. Металл с раковинами и вздутиями непригоден для дальнейшей обработки, т.к. в большинстве случаев эти дефекты проявляются на заключительных этапах.

KUDO. Термостойкая эмаль

Подготовка металла-основы состоит из следующих этапов:

- Отжиг.Изделие подвергают кратковременному нагреву до достижения цвета тёмно-красного каления (~0,65-0,7t 0 пл металла). Благодаря рекристаллизации металла, исчезают напряжения, образующиеся при обработке, сгорают все остатки клеёв, масел и жиров.

- Отбеливание. После отжига изделие охлаждают в воде и травят в 10 %-ом растворе серной кислоты t 0 раствора 50-60°С. Золото, медь и томпак можно отбеливать в 10 %-ом растворе азотной кислоты, также можно травить в растворе лимонной кислоты. Нельзя погружать в кислоту горячие изделия, т.к. кислота проникает в поры и микротрещины на поверхности металла и в дальнейшем вызывает дефекты эмалей. В результате травления поверхность становится шероховатой, что улучшает сцепление эмали с основой.

- Промывка. Промывку производят последовательно в горячей и холодной воде. Последнюю промывку необходимо произвести в дистиллированной воде.

- Сушка.

- Обезжиривание. Изделие обезжиривают, если его нельзя отжинать и протравливать. Производят с помощью трихлорэтилена, спирта, аммиака, раствора соды. После чего тщательно промывают под проточной водой.

- Дробление и размалывание. Этим этапом начинается подготовка эмалей, если они поступили в кусках. Для этого берут нужное количество кусков эмали, прокаливают в муфельной печи в течении 10 мин при температуре 400 о С и охлаждают в воде, для упрощения размалывания. Далее эти куски помещают в фарфоровую ступку с пестом и размалывают до нужного размера фракции.

- Растирание. Эмаль растирают до нужного размера зерна в фарфоровой ступке с небольшим добавлением дистиллированной воды. Периодически мутную воду сливают и заменяют свежей. Важно помнить, что крупнозернистые эмали расплавляются легче и обладают большим блеском, чем мелкозернистые. Но размер зерна эмали также зависит от размера заполняемых ячеек.

- Отмучивание. Растёртую эмаль помещают в фарфоровую чашу и тщательно перемешивают пластиковым шпателем, чтобы вода охватила всю эмалевую массу. Оставшуюся сверху мутную воду сливают и заменяют свежей. Этот процесс повторяют до тех пор, пока вода не станет совсем прозрачной.

- водяной пар взрывоподобно улетучивается, захватывая с собой частицы эмали, в результате чего образуются непрокрытые участки.

- при вскипании воды частицы эмали смещаются в соседние иначе окрашенные поля, образуя инородные цветовые пятна.

- у эмали тонкого помола образуются морщины и трещины

- эмаль отслаивается с нижней стороны и с вертикальных плоскостей.

- при обжиге могут появиться пузыри в эмалевом покрытии

- шлифование производят при помощи абразивных брусков и шкурки различной зернистости. Этот процесс проводят на шлифовально-полировальном станке и бормашине. Шлифование должно производиться с достаточной подачей воды, для удаления частиц абразива. После шлифования изделие необходимо промыть в мыльной воде с помощью щётки, затем промыть в дистиллированной воде и тщательно высушить.

- горячее полирование – обжиг отшлифованного изделия до появления зеркального блеска на эмали. После изделие охлаждают, механически удаляют окалину. Этот этап часто исключают из процесса отделки эмалей, ограничиваясь только механической обработкой.

- финишная полировка осуществляется на шлифовально-полировальном станке и бормашине с использованием мягких фетровых и войлочных кругов и полировальной пасты.

- промывка. После полирования изделия очищают от остатков полировальных паст с помощью обезжиривания (сода, аммиак и др.). После этого изделие промывают в проточной воде и с помощью пароструйного генератора.

Источник: studfile.net

Эмаль горячая. Подготовка,нанесение,обжиг. Урок для начинающих мастеров.

Покрытие эмалью

температуре (покровные эмали для чугуна) и иногда при комнатной (например, эмали для вывесок).

Шликер для нанесения эмали мокрым способом получают измельчением фритты мокрым способом вместе с глиной и добавками, выбор которых определяется видом эмали (см. рис. 10.1). Примерные составы для загрузки мельниц приведены в табл. 10.5. Оптимальный шликер должен отвечать следующим требованиям:

размер зерен эмали (от 1 до 150 мкм) должен соответствовать технологии ее нанесения;

коллоидная система шликера должна иметь высокую стабильность (без явлений оседания и тиксотропии);

шликер должен иметь определенную плотность (от 1,5 до 1,8 г . см -3 ) и консистенцию;

необожженный эмалевый слой в высушенном состоянии должен иметь высокую прочность.

При подготовке эмалевого порошка с помощью измельчения сухим способом добавки, как правило, не вносятся (кроме вводимых иногда красителей).

10.3.5. НАНЕСЕНИЕ ЭМАЛИ

Существует несколько способов нанесения эмали на металлическую поверхность: окунание, пульверизация, полив, электростатический и электрофоретический методы при нанесении мокрым способом, а также напудривание при нанесении сухим способом. Выбор соответствующего способа определяется как типом материала, конструкцией и требованиями к эмалированной поверхности, так и экономическими соображениями.

10.3.5.1. Нанесение мокрым способом

Грунтовые эмали наносят в основном мокрым способом. Простейший из мокрых способов — окунание, преимуществами которого являются высокая производительность и малые потери материалов. Окунание вручную все больше заменяется механизированным с помощью специальных машин. Количество шликера, оставшегося на изделии после подъема из ванны, и толщина слоя зависят от его консистенции, плотности и температуры. Температура шликера в ванне должна быть 18—22 °С. Толщина слоя обычно составляет 0,12—0,2 мм (что соответствует 5—8 г сухой эмали на 1 дм 2 ).

Нанесение шликера на изделие распылением производится с помощью пульверизатора. Хотя в настоящее время нанесение распылением производится в основном вручную, применение находят также автоматические пульверизационные установки, которые при покрытии плоских изделий работают по методу непрерывного действия, а при покрытии полых сосудов — при вращении изделия.

В большинстве случаев пульверизация дает более равномерное покрытие, чем нанесение шликера окунанием. Но при слишком малом расстоянии между пульверизатором и изделием поверхность эмали часто приобретает вид кожуры апельсина. Правда, пульверизация всегда сопровождается потерями шликера, которые составляют от 30 до 60 % и могут быть регенерированы лишь частично. Самые современные установки оснащены программирующими устройствами (роботы — пульверизаторы с электронным управлением).

В последнее время все шире применяют нанесение эмали с помощью электричества. При этом тоже используют обычный шликер. По сравнению с до сих пор применяющимися способами этот имеет то преимущество, что позволяет механизировать и автоматизировать процесс нанесения эмали.

При электростатическом (см. также рис. 1.1) нанесении эмали изделие вводят в электростатическое поле. При использовании этого метода отходы очень малы, производительность очень высока.

При нанесении эмали методом электрофореза покрываемое изделие играет роль анода в специально приготовленном шликере, катодом при этом являются коррозионностойкие электроды. Обычно при напряжении 75 В и плотности тока 20 мА . см — 2 через 30 с получают слой эмали, толщина которого после обжига составляет 0,1 мм. Возможно осаждение слоев толщиной до 2 мм. Потери материала низки, затраты рабочего времени минимальны. Однако покрытие фасонных деталей затруднительно.

Метод полива пригоден для машинного нанесения эмали на плоские и вращательно-симметричные изделия. При этом в ходе непрерывного процесса горизонтально расположенные плоские заготовки или вращающиеся полые изделия проходят через широкую струю льющегося сверху шликера.

Изделия, покрытие эмалью мокрым способом, перед обжигом должны быть высушены максимально быстро, равномерно и полностью. Это необходимо делать не на открытом воздухе (из-за опасности загрязнения), а в сушильных камерах, канальных и конвейерных сушилках. В некоторых конструкциях печей непрерывного действия их входная часть является сушильным агрегатом.

10.3.5.2. Нанесение сухим способом

При использовании этого способа порошок эмали напудривается на холодное или подогретое металлическое изделие после нанесения грунтовой эмали. При напудривании листов (вывесок) подогрев их не производят, литые изделия (ванны, аппараты и др.) подогревают почти всегда.

При горячем напудривании технически особо важных покрытий эмалевый порошок чаще всего наносят вручную на подогретую до 900—1000 °С деталь с помощью вибрационного сита до тех пор, пока порошок не перестанет удерживаться на ней. Тогда деталь нагревают сильнее, одновременно выравнивая поверхность эмали, и напудривают порошком еще раз и так до тех пор, пока не будет наращен требуемый слой.

Его толщина может составлять до 1,5 мм. Этот способ дорог. Правда, самые последние установки для напудривания полностью механизированы и работают автоматически. Экспериментально проверяется электростатический способ нанесения эмали.

Существуют следующие способы нанесения декоративных изображений на эмалированные изделия: штемпелевание; пульверизация или нанесение кистью по трафаретам; снятие лишней эмали по трафарету; продавливание через сетку; декалькомания.

10.3.6. ОБЖИГ ЭМАЛИ

Для получения прочного стеклообразного покрытия высушенный слой эмали должен быть расплавлен на металлической поверхности или на грунте. Температура и продолжительность обжига зависят от вида эмали и составляют: для грунтовой эмали,

нанесенной на стальной лист, 800—900 °С, 3—6 мин (в зависимости от размеров изделия); для покровной эмали 750—850 °С, 2—4 мин.

Условия обжига эмалей для чугуна не четко определены.

Бездефектное эмалирование получают при оптимальных условиях обжига в чистой окисляющей атмосфере. Слишком низкая температура или слишком малая продолжительность обжига являются причиной недостаточного расплавления эмали, неполного покрытия, отсутствия блеска, а также недостаточного сцепления грунто-

вой эмали с металлом. Слишком высокая температура или слишком длительное время обжига приводят к образованию пузырей, разъеданиям (прожогам), окраске и снижению блеска эмалевого покрытия.

Обжиг производится в камерных, туннельных или U-образных (безмуфельных или муфельных) печах, нагреваемых газом, нефтью или имеющих электрический обогрев.

При Использовании камерных печей периодического действия изделия помещают на решетки, снабженные острыми (игольчатыми) держателями, и затем вводят в печь (рис. 10.8). Кривая температура — время этого периодического процесса обжига представлена на рис. 10.9.

Печи непрерывного действия позволяют экономить топливо. Для обжига изделия закрепляют (укладывая их или подвешивая) на обжиговых подвесках из жароупорной стали и с помощью цепного конвейера проводят через печь. Печи могут быть

следующих типов: простая туннельная с зонами подогрева и охлаждения на концах; канальная с противоположными друг другу направлениями транспортировки изделий, причем на каждом конце печи предусмотрены зоны как подогрева, так и охлаждения; U-образная с вводом и выводом изделий в ее головной части и поворотом цепного конвейера в зоне обжига, расположенной на противоположном конце.

В последнее время для специального эмалирования, в частности труб, используют индукционный обжиг. При таком обжиге характер кривой температура— время по сравнению с теми же кривыми при обжиге в камерных печах и печах непрерывного действия изменяется.

10.3.7. ТЕНДЕНЦИЯ СОВЕРШЕНСТВОВАНИЯ ПРОЦЕССА 10.3.7.1. Материал для эмалирования

Усовершенствования касаются в основном стальных листов, предназначенных для безгрунтового покрытия белой эмалью. Наряду с выпуском специальных обезуглероженных сталей в последнее время начато производство предварительно никелированных листов, что исключает операцию никелирования на эмалировочных заводах. Это отражает тенденцию выполнять максимум подготовительных работ для эмалирования на специальных предприятиях.

Эмалирование находит все более широкое применение для защиты от коррозии и декоративной отделки цветных металлов. Так, например, постоянно расширяется ассортимент алюминиевых сплавов, на которые можно наносить эмаль, причем важное значение имеют плакированные материалы. Все чаще отказываются от эмалирования магниевых сплавов.

Кроме перечисленных легированных и высоколегированных сталей в СССР выпускают также высокотемпературные эмали для молибдена, вольфрама, ниобия, титана и других металлов. Эти эмали наносят специальными методами. В СССР широко развернуты работы по эмалированию титана, которое осуществляют обычными методами .

На базе богатого опыта, накопленного в стекольной промышленности по управляемой кристаллизации стекла (ситаллы), в эмалировочной промышленности все большее распространение получают направленно рекристаллизуемые эмали. По сравнению со стеклообразными эмалями они выдерживают более высокие температуры и их колебания имеют более высокую механическую и химическую стойкость. Эти преимущества компенсируют недостатки, обусловленные необходимостью выбирать специальные составы эмалей и предусматривать особые технологические мероприятия.

Уже давно ведутся попытки создать эмаль, обжиг которой возможен при минимальных температурах. Следует ожидать, что в ближайшие годы температуры обжига будут снижены примерно до 675 °С, т. е. на 150 °С ниже применяемых в настоящее время.

Самоочищающиеся эмали (например, для бытовых духовок), содержащие определенные катализаторы и обладающие определенной структурой поверхности, позволяют сжигать остатки пищевых продуктов при относительно низких температурах. Следует ожидать еще большего их распространения.

Наибольший прогресс можно ожидать в области технологии.

Учитывая, что наилучшими свойствами обладают максимально тонкие эмалевые слои, развитие получит тонкослойное грунтовое эмалирование. Это позволит

_ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _ _

Источник: metallicheckiy-portal.ru

Нанесение и обжиг эмали

В этой статье рассматриваются аспекты процесса нанесения эмали на лицевую и обратную (контрэмаль) поверхность изделия перед обжигом, особенности обжига и сцепления эмали с металлом, фазы обжига эмалей.

Технологический процесс нанесения эмали.

Эмаль мож ет нано ситься на поверхность металла в виде порошка различными способами: насеиванием, напылением, в виде жидкого шликера, в виде мокрого порошка, ручным или машин ным способом.

Однако, в случае перегородчатой эмали, целесообразнее всего наносить эмаль в виде порошка, смоченного водой с помощь ю шпателя. Эмаль закладывается в ячейки, образованные перегородками. Перед обжигом изделие необходимо тщательно просушить. Вследствие высокой вязкости эмали, обжиг изделий происходит, как правило, неоднократно, так как в слое эмалевого покрытия могут образовы ваться газовые пузыри, поры,недоливы и т.д. Вследствие спекания гранул эмалевого порошка происходит значительная усадка эмалевого слоя, что также может потребо вать повторного закладывания эмали и обжига.

Контрэмаль. При нанесении эмали только на одну сторону металлической пластины в системе металл – эмаль неизбежно возникают напряжения сжатия и растяжения, которые могут привести к деформации изделия и снижению прочности эмалевого покрытия вплоть до его разрушения.

Для предотвращения деформации эмалированных изделий (в случае эмалирования металлических пластин толщиной 1мм и менее) применяют покрытие эмалью с обеих сторон, для того, чтобы они испытывали одинаковые напряжения растяжения с обеих сторон и оставались бы устойчивыми к деформациям.

При изготовлении изделий в технике перегородчатой эмали, если перегородки ставятся только на одну сторону изделия, обратная сторону покрывается слоем

Для изделий, обратная сторона которых остается невидимой, или несет второстепенное художественное значение, контрэмаль представляет собой смесь эмалей нескольких цветов. Кроме того, в состав контрэмали целесообразно добавлять смывки эмалей (мелкодисперсный осадок, образующийся при отмучивании эмалей). Это делается для того, чтобы сделать свойства контрэмали более универсальными. Контрэмаль содержит тонко измельченные фракции многих видов эмалей и, следовательно, объединяет в себе их свойства. Кроме того, это выгодно, так как позволяет использовать отходы и делает контрэмаль более пластичной.

В случае, если необходимо декорировать изделие с обеих сторон, перегородки устанавливают поочередно с обеих сторон, либо контрэмаль покрывается тонким слоем более легкоплавкой эмали для придания ей требуемого декоративного эффекта.

Обжиг и сцепление эмалей

После обжига изделий, покрытых эмалью, на металле получается прочно связанное с ним покрытие. Силу, которую необходимо применить для отрыва эмалевого слоя от поверхности металла, называют прочностью сцепления эмали с металлом. Практикой эмалирования, а также большим числом исследовательских работ установлена зависимость прочности сцепления от ряда факторов.

Обязательным условием для сцепления является хорошее смачивание поверхности металла эмалевым расплавом. Поверхность металла должна быть свободной от загрязнений любого характера. Поверхностное натяжение эмалевого расплава не должно быть слишком большим. Известно, что совершенно чистые, не окисленные поверхности стеклом не смачиваются.

Для растекания грунта по металлу на поверхности последнего должна присутствовать тонкая пленка окисла. При обжиге грунта на предварительно не окисленной стали в восстановительной среде или в вакууме сцепление не достигается. Играет роль структура поверхности металла. На разрыхленной поверхности эмаль держится крепче, чем на гладкой.

Для развития сцепления большое значение имеет состав эмали, определяющий поверхностное натяжение и коэффициент термического расширения [1].

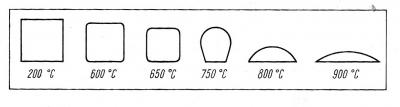

Фазы обжига эмали на медной подложке. При температурах от 700 до 900ºС эмалевый порошок, нанесенный на металл, взаимодействует с ним и образует гладкое блестящее прочно соединенное с металлом покрытие, причем эмаль размягчается в определенном интервале температур, а не при определенной температуре плавления. При нагреве изделия в печи от комнатной температуры до температуры обжига происходит оплавление эмали, которое можно подразделить на несколько фаз (см. рис в начале статьи [2] ).

1-я фаза. При загрузке образца в разогретую печь кислород воздуха беспрепятственно проникает через эмалевый порошок к поверхности металла и окисляет его. На поверхности металла (меди) образуется оксидный слой.

2-я фаза. Частицы эмали спекаются, но покрытие остается еще пористым, газопроницаемым. Окислы меди взаимодействуют на поверхности раздела со стеклообразующими компонентами эмали, особенно с B 2 O 3 с образованием солей меди. В основном металле вследствие диффузии происходит внутреннее окисление: под слоем меди (CuO) образуется зона закиси меди ( Cu 2 O ). Образование окислов меди приводит к некоторому сближению на поверхности раздела свойств таких различных материалов, как металл и эмаль.

3-я фаза. При дальнейшем нагревании пограничное поверхностное напряжение между все более размягчающейся эмалью и твердой медью снижается настолько, что эмаль растекается по поверхности металла, т.е. начинает «плавиться». Поры пекшейся эмали закрываются, образуется сплошное покрытие, поверхность которого пока еще остается неровной. Образовавшееся покрытие препятствует дальнейшему доступу кислорода к границе эмаль-металл.

4-я фаза. Изделие нагревается до температуры плавления эмали. Поверхностное натяжение уменьшается настолько, что поверхность эмалевого расплава становится гладкой, все неровности исчезают.

5-я фаза. Поверхность эмалевого покрытия должна быть раскаленной докрасна и иметь зеркальный блеск. На этом обжигзаканчивается и изделие можно вынимать из печи.

6-я фаза. Если оптимальная продолжительность обжига превышена, это приводит к дальнейшему взаимодействию между компонентами эмали и металла, причем изменяется цвет и прозрачность эмали, пограничный слой отходит от краев металла.

- Эмалирование металлических изделий. Под ред. В.В. Варгина. Изд. 2-е, Л., 1972.

- Э. Бреполь Художественное эмалирование Л. «Машиностроение» 1986 — 127 с.

Источник: afgan-bazar.ru