Титан является одним из важнейших конструкционных материалов, поскольку сочетает прочность, твердость и легкость. Однако другие свойства металла весьма специфичны, что делает процесс получения вещества тяжелым и дорогостоящим. И сегодня нами будет рассмотрена мировая технология производства титана, кратко упомянем его свойства и область применения изделий.

Состав металла

Существует металл в двух модификациях.

- α-Ti – существует до температуры в 883 С, обладает плотной гексагональной решеткой.

- β-Ti – имеет объемно-центрированную кубическую решетку.

Переход осуществляется с очень небольшим изменением плотности, поскольку последняя при нагревании постепенно уменьшается.

- Во время эксплуатации титановых изделий в большинстве случаев имеют дело с α-фазой. А вот при плавке и изготовлении сплавов металлурги работают с β-модификацией.

- Вторая особенность материала – анизотропия. Коэффициент упругости и магнитная восприимчивость вещества зависит от направления, причем разница довольно заметная.

- Третья черта – зависимость свойств металл от чистоты. Обычный технический титан не годится, например, для использования в ракетостроении, поскольку из-за примесей теряет свою жаростойкость. В этой области промышленности применяют только исключительно чистое вещество.

О составе титана поведает это видео:

Как получают титан (титановую губку)

Производство титана

Использовать металл начали только в 50-е годы прошлого века. Его добыча и производство являются сложным процессом, благодаря чему этот относительно распространенный элемент относили к условно редким. И далее мы рассмотрим технологию, оборудование цехов по производству титана.

Сырье

Титан занимает 7 место по распространенности в природе. Чаще всего это оксиды, титанаты и титаносиликаты. Максимальное количество вещества содержится в двуокисях – 94–99%.

- Рутил – самая устойчивая модификация, представляет собой минерал синеватого, буровато-желтого, красного цвета.

- Анатаз – довольно редкий минерал, при температуре в 800–900 С переходит в рутил.

- Брукит – кристалл ромбической системы, при 650 С необратимо переходит в рутил с уменьшением объема.

- Более распространены соединения металла с железом – ильменит (до 52,8% титана). Это гейкилит, пирофанит, кричтон – химический состав ильменита весьма сложен и колеблется в широких переделах.

- Используется в промышленных целях результат выветривания ильменита – лейкоксен. Здесь происходит довольно сложная химическая реакция, при которой из ильменитовой решетки удаляется часть железа. В результате объем титана в руде повышается – до 60%.

- Также используют руду, где металл связан не с закисным железом, как в ильмените, а выступает в виде титаната окисного железа – это аризонит, псевдобрукит.

Наибольшее значение имеют месторождения ильменита, рутила и титаномагнетита. Разделяют их на 3 группы:

- магматические – связаны с участками распространения ультраосновных и основных пород, проще говоря, с распространением магмы. Чаще всего это ильменитовые, титаномагнетитовые ильменит-гематитовые руды;

- экзогенные месторождения – россыпные и остаточные, аллювиальные, аллювиально-озерные месторождения ильменита и рутила. А также прибрежно-морские россыпи, титановые, анатазовые руды в корах выветривания. Наибольшее значение имеет прибрежно-морские россыпи;

- метаморфизированные месторождения – песчаники с лейкоксеном, ильменит-магнетитовые руды, сплошные и вкрапленные.

Экзогенные месторождения – остаточные или россыпные, разрабатываются открытым методом. Для этого используют драги и экскаваторы.

Разработка коренных месторождений связана с проходкой шахт. Полученную руду на месте дробят и обогащают. Применяют гравитационное обогащение, флотацию, магнитную сепарацию.

В качестве исходного сырья может использоваться титановый шлак. Он содержит до 85% диоксида металла.

Технология получения

Процесс производства металла из ильменитовых руд состоит из нескольких стадий:

- восстановительная плавка с целью получения титанового шлака;

- хлорирование шлака;

- производства металла восстановлением;

- рафинирование титана – как правило, проводится с целью улучшения свойств продукта.

Процесс это сложный, многоэтапный и дорогостоящий. В результате достаточно доступный металл оказывается весьма дорогим в производстве.

О производстве титана расскажет данный видеосюжет:

Получение шлака

Ильменит является ассоциацией оксида титана с закисным железом. Поэтому целью первого этапа производства является отделение диоксида от оксидов железа. Для этого оксиды железа восстанавливают.

Процесс осуществляют в электродуговых печах. Ильменитовый концентрат загружают в печь, затем вводят восстановитель – древесный уголь, антрацит, кокс, и прогревают до 1650 С. При этом железо восстанавливается из оксида. Из восстановленного и науглероживающегося железа получают чугун, а оксид титана переходит в шлак. Последний в итоге содержит 82–90% титана.

Чугун и шлак разливают по отдельным изложницам. Чугун используют в металлургическом производстве.

Хлорирование шлака

Целью процесса является получение тетрахлорида металла, для дальнейшего применения. Непосредственно хлорировать ильменитовый концентрат оказывается невозможным, из-за образования большого количества хлорного железа – соединение очень быстро разрушает оборудование. Поэтому без стадии предварительного удаления оксида железа обойтись нельзя. Хлорирование проводится в шахтных или солевых хлораторах. Процесс несколько отличается.

- Шахтный хлоратор – футерованное цилиндрическое сооружение высотой до 10 м и диаметром до 2 м. Сверху в хлоратор укладывают брикеты из измельченного шлака, а через фурмы подают газ магниевых электролизеров, содержащий 65–70% хлора. Реакция между титановых шлаком и хлором происходит с выделением тепла, что обеспечивает требуемый для процесса температурный режим. Газообразный тетрахлорид титана отводят через верх, а остатки шлака непрерывно удаляют снизу.

- Солевой хлоратор, камера, футерованная шамотом и наполовину заполненная электролитом магниевых электролизеров – отработанным. В расплаве содержаться хлориды металлов – натрия, калия, магния и кальция. В расплав сверху подают измельченный титановый шлак и кокс, снизу вдувают хлор. Поскольку реакция хлорирования экзотермична, температурный режим поддерживается самим процессом.

Тетрахлорид титана очищают, причем несколько раз. Газ может содержать углекислый газ, угарный газ, другие примеси, так что очистка производится в несколько этапов.

Отработанный электролит периодически заменяют.

Получение металла

Металл восстанавливают из тетрахлорида магнием или натрием. Восстановление происходит с выделением тепла, что позволяет проводить реакцию без дополнительного обогрева.

Для восстановления используют электрические печи сопротивления. Сначала в камеру помещают герметичную колбу из хромо-никелевых сплавов высотой в 2–3 м. После того как емкость прогреют до +750 С, в нее вводят магний. А затем подают тетрахлорид титана. Подача регулируется.

1 цикл восстановления длится 30–50 ч, чтобы температура не повышалась выше 800–900 С, реторту обдувают воздухом. В итоге получают от 1 до 4 тонн губчатой массы – металл осаждается в виде крошек, которые спекаются в пористую массу. Жидкий хлорид магния периодически сливают.

Пористая масса впитывает довольно много хлорида магния. Поэтому после восстановления осуществляют вакуумную отгонку. Для этого реторту прогревают до 1000 С, создают в ней вакуум и выдерживают 30–50 часов. За это время примеси испаряются.

Восстановление натрием протекает почти таким же образом. Разница наличествует только в последнем этапе. Чтобы удалить примеси хлорида натрия, титановую губку измельчают и выщелачивают из нее соль обычной водой.

Рафинирование

Полученный описанным выше образом технический титан вполне годится для производства оборудования и емкостей для химической промышленности. Однако для областей, где требуется высокая жаростойкость и однородность свойств, металл не годится. В этом случае прибегают к рафинированию.

Рафинирование производится в термостате, где поддерживается температура в 100–200 С. В камеру помещают реторту с титановой губкой, а затем с помощью специального устройства в закрытой камере разбивают капсулу с йодом. Йод реагирует с металлом, образуя йодид титана.

В реторте натянуты титановые проволоки, по которым пропускают электрический ток. Проволока раскаляется до 1300–1400 С, полученный йодид разлагается на проволоке, формируя кристаллы чистейшего титана. Йод освобождается, вступает в реакцию. С новой порцией титановой губки и процесс продолжается, пока не исчерпается металл.

Получение останавливают, когда благодаря наращиванию титана диаметр проволоки становится равным 25–30 мм. В одном таком аппарате можно получить 10 кг металла с долей в 99,9–99,99%.

Если необходимо получить ковкий металл в слитках, поступают иначе. Для этого титановую губку переплавляют в вакуумной дуговой печи, поскольку металл при высокой температуре активно впитывает газы. Расходуемый электрод получают из титановых отходов и губки. Жидкий металл затвердевает в аппарате в кристаллизаторе, охлаждаемом водой.

Плавку, как правило, повторяют дважды, чтобы улучшить качество слитков.

Из-за особенностей вещества – реакции с кислородом, азотом и впитывание газов, получение всех титановых сплавов также возможно лишь в электрических дуговых вакуумных печах.

Про Россию и другие страны-производители титана читайте ниже.

Популярные изготовители

Рынок производства титана достаточно закрытый. Как правило, страны, производящие большое количество металла, сами же и являются его потребителями.

В России самой большой и едва ли не единственной компанией, занимающейся получением титана, является «ВСМПО-Ависма». Она считается крупнейшим изготовителем металла, но это не совсем верно. Компания производит пятую часть титана, однако мировое потребление его выглядит иначе: около 5% расходуется на изделия и приготовление сплавов, а 95% – на получение диоксида.

Итак, производство титана в мире по странам:

- Ведущей страной-производителем является Китай. Страна обладает максимальными запасами титановых руд. Из 18 известных заводов по получению титановой губки 9 расположены в Китае.

- Второе место занимает Япония. Интересно, что в стране на авиакосмический сектор уходит только 2–3% металла, а остальной используется в химической промышленности.

- Третье место в мире по производству титана занимает Россия и ее многочисленные заводы. Затем следует Казахстан.

- США – следующая в списке страна-производитель, расходует титан традиционным образом: 60–75% титана использует авиакосмическая промышленность.

Производство титана – процесс технологически сложный, дорогостоящий и длительный. Однако потребности в этом материале настолько велики, что прогнозируется изрядное увеличение выплавки металла.

О том, как происходит резка титана на одном из производств в России, расскажет это видео:

Источник: stroyres.net

Производство титана

Титан и его сплавы являются ценными конструкционными сплавами. По сочетанию свойств они превосходят многие легированные стали и сплавы металлов. Получение металлического титана затрудняется его очень высокой химической активностью при повышенных температурах. Титан образует химические соединения и твердые растворы со многими элементами. Поэтому при производстве титана требуются особые условия, обеспечивающие достаточную чистоту производимого металла.

Для получения титана применяют магниетермический способ, который включает операции:

- получение титановых концентратов;

- производство титанового шлака;

- производство четыреххлористого титана;

- восстановление четыреххлористого титана магнием;

- вакуумная сепарация реакционной массы;

- плавка титановой губки в вакуумных печах.

Получение титановых концентратов

Производство титанового шлака

Основное назначение этого процесса – отделение оксидов железа от оксида титана. Для этого ильменитовый концентрат плавят в смеси с древесным углём и антрацитом в электропечах, где оксиды железа и часть титана восстанавливаются по реакции:

Восстановленное железо науглероживается, образуя чугун, который собирается на дне ванны печи, отделяясь от остальной массы шлака вследствие различия их удельных весов. Чугун и шлак разливают отдельно в изложницы. Полученный титановый шлак содержит 80 – 90% TiO2.

Производство четырёххлористого титана

Для получения металлического титана используют хлорид титана, полученный путём хлорирования титанового шлака. Для этого титановый шлак измельчают, смешивают с углем и каменноугольным пеком, так как процесс хлорирования может проходить успешно только в присутствии восстановителя, и брикетируют при нагреве до 800 °С без доступа воздуха. Полученные брикеты подвергают хлорированию в специальных печах. В нижней части печи располагается угольная насадка, нагревающаяся при пропускании через неё электрического тока. В печь подают брикеты титанового шлака, а через фурмы – хлор.

При температуре 800 – 1250 °С в присутствии углерода образуются четыреххлористый титан по реакции:

В качестве побочных продуктов получаются также хлориды других металлов (FeCl2, MnCl2 , CrCl3 CaCl2 и др.).

Благодаря различию температур кипения образующихся хлоридов, четыреххлористый титан отделяется и очищается от остальных хлоридов методом ректификации в специальных установках.

Восстановление четыреххлористого титана магнием

Восстановление осуществляется в специальных реакторах при температуре 950 – 1000 °С. В реактор загружают чушковый магний и после откачки воздуха и заполнения полоти реактора аргоном внутрь его подают парообразный четыреххлористый титан. Процесс восстановления титана идёт по реакции:

Вакуумная сепарация реакционной массы

Сепарацию проводят с целью отделения титановой губки от магния и хлористого магния. Процесс отделения состоит в том, что реакционную массу нагревают до 900 – 950 °С в герметичном устройстве электронагревательной печи, в котором создаётся вакуум. При этом часть хлористого магния удаляется в жидком виде, а остальная часть хлористого магния и магний испаряются. Титановая губка после очистки направляется на плавку.

Плавка титановой губки в вакуумнодуговых печах. Плавка губки методом вакуумно-дугового переплава является основным способом переработки её в слитки. Вакуум печи предохраняет титан от окисления и способствует очистке его от примесей. Полученные слитки титана переплавляют вторично для удаления дефектов, используя как расходуемые электроды.

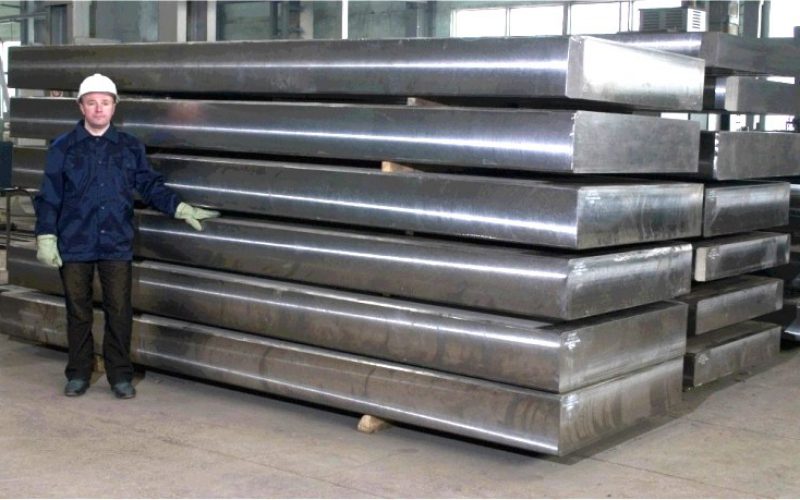

После этого чистота титана составляет 99,6 – 99,7%. После вторичного переплава слитки используют для обработки давлением (ковка, штамповка, прокатка).

Источник: metalspace.ru

Рождение титана

Ровно 60 лет назад, 17 февраля 1957 года, в одной из печей завода в городке Верхняя Салда Свердловской области был выплавлен первый титановый слиток. Именно эти четыре килограмма стали отправной точкой в промышленном освоении титана и развитии авиакосмической отрасли нашей страны. И не только нашей страны. Показательный пример — половина титана в «самолете мечты» Boeing 787 произведена именно здесь. Сегодня Верхнюю Салду без преувеличения можно назвать титановой столицей мира, а Корпорацию ВСМПО-АВИСМА — неотъемлемой частью международного авиапрома.

История

Титановый гигант ВСМПО-АВИСМА официально появился в 2005 году, когда Верхнесалдинское металлургическое производственное объединение (ВСМПО) и комбинат «Авиационные специальные материалы» (АВИСМА) из города Березники Пермской области приняли решение работать совместно.

Но история корпорации берет свое начало в далеком 1933 году от завода алюминиевых изделий в Москве. Предприятие должно было стать основным поставщиком для развивающегося советского самолетостроения.

Война внесла свои коррективы: первые бомбардировки в июле 1941-го потребовали экстренной эвакуации завода на Урал, в город Верхняя Салда.

В годы войны завод обеспечивал потребности авиации, производимые полуфабрикаты широко использовались в судо- и танкостроении, производстве боеприпасов и вооружения. Когда наступила ракетно-космическая эпоха, здесь занялись титаном. Первый слиток весом всего четыре килограмма, полученный в 1957 году, до сих пор хранится в музее ВСМПО. А уже в 1976 году на заводе был выплавлен крупнейший в мире титановый слиток массой 15 тонн.

.jpg)

500000-й слиток, выплавленный в новом плавильном цехе. Январь, 1976 г

Предприятие по существу стало не только производственным, но и одним из основных научно-исследовательских центров в области титанового производства. Продукция ВСМПО-АВИСМА использовалась во многих научно-технических разработках, таких как космический комплекс «Союз–Апполон», космолет «Буран», ракетоноситель «Энергия», самолетах-гигантах АН-124 «Руслан» и АН-225 «Мрия».

.jpg)

Ракетоноситель «Энергия».

Титан в небе

Современные «эрбасы», «боинги», «эмбраеры», «суперджеты», тоже обязательно несут в себе титан из Верхней Салды. Сегодня в общей сложности партнерами корпорации на мировом рынке являются более 300 компаний в 48 странах. Snecma, Rolls Royce, Pratt https://rostec.ru/news/4519890/» target=»_blank»]rostec.ru[/mask_link]