Что это такое? Растачивание отверстий – востребованная операция для обеспечения необходимых размеров, направления и класса чистоты. Данная операция часто выполняется на токарных станках специальными резцами и применяется на деталях, полученных литьем или методом ковки.

Отличия от других видов. Отчасти растачивание похоже на сверление, но отличается от него в худшую сторону по производительности, но в лучшую – по доступным для обработки диаметрам и точности готового отверстия. Однако и тут возможен брак.

Суть технологии растачивания

Растачивание отверстий производят для того, чтобы увеличить их диаметр, снимая при помощи расточных резцов поверхностные слои металла. Эта операция позволяет восстановить правильное расположение оси отверстия относительно плоскости детали, добиться соосности отверстий или подогнать их диаметр под требуемое значение. Растачивание часто бывает единственным способом для исправления неправильно просверленных или поврежденных отверстий.

Чистовое растачивание отверстий позволяет получать точность, соответствующую квалитетам от 8 до 10; шероховатость поверхности Rа – от 12,5 до 50 мкм для стальных деталей. Для изделий из цветного металла показатели точности будут в пределах 6-7 квалитета; шероховатость Ra – от 0,32 до 12,5 мкм при использовании твердосплавных резцов.

Как расточить отверстие.

Факторы, влияющие на выбор оборудования и метода растачивания отверстий

Ниже рассмотрим, от каких условий зависит выбор режущего инструмента при растачивании отверстий на станках и каковы способы их применения. Важно упомянуть, что от правильно выбранного типа операции и резца зависит конечный результат работы с отверстиями.

Основные требования относительно размеров отверстия и качества обработки касаются:

- растачиваемого диаметра;

- глубины отверстия;

- точности.

Различают следующие типы отверстий:

- сквозные;

- глухие;

- ступенчатые;

- пересекающиеся.

Также следует различать этапы обработки:

- Черновая – снимается лишний материал. Изначально отверстие может быть сформировано различными способами, в том числе отливкой, пластичным деформированием, сверлением, газоплазменной резкой и т. д.

- Чистовая – позволяет достичь требуемого качества поверхностей и соблюсти строгие требования по пределам точности. Этот этап обработки отличается небольшой глубиной резания, которая, как правило, не превышает 0,5 мм.

Выбор типа обработки и рабочего инструмента зависит от следующих характеристик изделия:

- обрабатываемости;

- наличия легирующих добавок;

- твердости;

- свойств нарезаемой стружки;

- стабильности детали, наличия тонких участков, на которых возможна вибрация;

- необходимости использования удлинителя инструмента при растачивании;

- возможности надежной фиксации изделия для обработки;

- симметричности расположения обрабатываемого отверстия, которая делает возможным растачивание на станках;

- размера серии (при массовом производстве допустимо использование оптимизированных резцов для увеличения скорости растачивания).

Подбор оборудования для обработки цилиндрических отверстий следует производить, исходя из:

- типа и диаметра шпинделя (горизонтальные варианты обеспечивают более эффективное удаление стружки);

- скорости вращения шпинделя (позволяет ли она обрабатывать отверстия с малым диаметром);

- способа и надежности фиксации детали;

- способа подачи смазочно-охлаждающей жидкости, ее расхода и давления;

- мощности крутящего момента (позволяет ли она обрабатывать отверстия большого диаметра и работать трехкромочным расточным инструментом).

Виды резцов для растачивания отверстий

Существует множество разновидностей расточных резцов. Конструкционно они бывают цельными и со съемными твердосплавными пластинами. Также их делят на группы по предназначению.

Растачивание отверстий, глубина которых превышает три диаметра, возможно только державочным резцом, так как цельные инструменты не обладают достаточной жесткостью. Для токарной обработки отверстий большего диаметра глубиной более 30 мм используют резцы со сменными твердосплавными головками, для которых предусмотрено два типа крепления рабочей пластины в державке.

Сквозные пазы растачивают инструментом с резцом, закрепленным в державке прямо, глухие – резцами с косым креплением. Фиксация режущей части в державке обеспечивается специальными опорными плоскостями (или лысками).

Для цельных расточных резцов предусмотрены два варианта конфигурации. Отверстия с наименьшим (менее 10 мм) диаметром обрабатывают посредством инструментов с круглым сечением стержней, а отверстия с наименьшим диаметром 40 мм растачивают резцами с прямоугольным сечением стержней.

Также стандарты предусматривают два вида исполнения инструментов для растачивания. В отличие от резцов с нормальным расположением головки, приспособления с опущенными головками, у которых режущая кромка расположена вдоль оси, имеют повышенную жесткость. При применении подобного резца возможно использование стержней с удвоенным диаметром, так как есть возможность более рационально размещать такие приспособления в отверстии.

Расточной инструмент фиксируется в держателе хвостовика. Режущая кромка при этом должна быть параллельной оси вращения детали, а вылет – минимальным. Вершина режущей грани располагается вровень с осью центров. Иногда для компенсации прогиба ее слегка приподнимают (в среднем на две сотых диаметра отверстия).

Растачивание сквозных и глухих отверстий

Растачивание сквозных отверстий

Выбор для сквозной расточки проходных резцов, оправок или борштанг с установленными расточными головками или блоками резцов определяется глубиной и диаметром отверстия. В отличие от рабочих инструментов для наружной токарной обработки изделий, для проходных резцов характерен ряд особенностей. Сзади они заточены с таким расчетом, чтобы размер головок соответствовал габаритам обрабатываемого отверстия, а спереди стержень сужается и имеет продолговатую конфигурацию.

Для фиксации резцов на токарном станке используются державки с хвостовиками конической формы или продольные резцедержатели. Расточные станки оборудованы специальными оправками для установки рабочего инструмента.

Широко распространено применение многолезвийных оправок для расточки сквозных отверстий, которые имеют множество вариантов исполнения. Такие инструменты отличаются от резцов значительной дороговизной и используются для расточки отверстий большой глубины, когда требуется повышенная точность обработки.

Также для растачивания глубоких отверстий с высокой точностью или для обработки соосных отверстий пользуются борштангами. Расточная штанга имеет вид длинного стержня цилиндрической формы, длина которого составляет от 1 000 до 3 000 мм, а диаметр – от 30 до 200 мм. Режущий или измерительный инструмент вставляется в специальные пазы, расположенные через определенные промежутки по длине штанги.

Одним концом борштангу фиксируют в шпинделе при помощи оправки конической формы, а вторым опирают на специальный люнет. Для выполнения обработки ось расточной штанги точно совмещают с осью вращения детали.

Растачивание глухих отверстий

Глухие отверстия формируют и обрабатывают в несколько шагов:

- высверливают или рассверливают отверстие до наибольшего диаметра;

- производят черновую расточку с небольшим припуском;

- дно отверстия обрабатывают до нужной чистоты;

- производят чистовую расточку до точного диаметра.

Особого внимания при растачивании глухих отверстий требует участок поверхности около дна. Не доходя 5 мм до заданной глубины, необходимо понизить подачу. Для обработки заключительного отрезка следует прибегнуть к ручному режиму расточки. Применение проходных резцов допустимо при небольшой глубине обработки – от 100 до 150 мм. Для глубокой расточки лучше пользоваться различными типами головок.

Растачивание отверстий для восстановления

К растачиванию отверстий прибегают для того, чтобы восстановить их поверхность, изношенную в ходе использования деталей. Для проведения расточки могут использоваться как стационарные станки (вертикальные или горизонтальные токарные и расточные), так и мобильные установки. Применение токарного оборудования не имеет альтернативы, когда требуется точное восстановление нескольких соосных отверстий.

Расточные устройства используют для обработки повышенной точности и расточки отверстий на габаритных изделиях. К примеру, вертикальные расточные механизмы широко применяют для растачивания блока цилиндров ДВС.

Когда необходимо провести расточку отверстий без отправки техники на ремонтное предприятие, прибегают к помощи мобильного расточного оборудования. Такие установки используют, если в ремонте нуждаются проушины ковшей экскаваторов на горнодобывающих предприятиях, узлы и детали шахтного оборудования, фланцы и запорная арматура эксплуатируемых трубопроводных магистралей и т. д.

Конструкция мобильных расточных установок включает электродвигатель, шпиндель с патроном, расточную штангу с резцами и опорные элементы. Устройство фиксируется прямо на ремонтируемую деталь. Качество обработки обеспечивается точным и жестким соосным креплением борштанги.

Восстановительное растачивание значительно (часто на несколько миллиметров) увеличивает диаметр отверстия. В случае исправления повреждения блока цилиндров двигателя внутреннего сгорания вопрос решается установкой ремонтных поршней соответствующего диаметра.

В остальных ситуациях необходима специальная подготовка отверстий к растачиванию, в ходе которой для восстановления чернового размера цилиндрической поверхности слой металла наносят посредством сварки, напыления или лужения. Далее подготовленное к ремонту отверстие растачивают до нужного диаметра.

Брак при растачивании отверстий

Возможные виды брака:

- неполная обработка поверхности;

- несоответствующий диаметр;

- низкое качество обработанной поверхности;

- некруглая форма (овал или граненая).

Причинами первой разновидности брака могут быть смещение оси отверстия по отношению к плоскости изделия, малый припуск, неправильная установка изделия в патрон. Эти виды повреждений, как правило, не подлежат исправлению. Данные дефекты, как правило, возникают при отсутствии проверки точности установки детали в патроне и положения оси отверстия относительно ее наружного диаметра.

Брак второго вида происходит из-за неправильной установки глубины резания резцов или их отжима. Такой дефект исправляется при дополнительном растачивании, если полученный диаметр это позволяет. Для того чтобы не допустить такого изъяна, необходимо максимально точно установить глубину обработки и использовать резец нужной жесткости при малой подаче.

Причиной неудовлетворительной чистоты поверхности может служить слишком большая подача резца, скорость обработки, не соответствующая характеру операции, изношенная режущая кромка инструмента, вибрация головки или изделия. Брак такого типа можно устранить.

Отверстия неправильной геометрии при расточке становятся следствием слишком сильного зажимания заготовки кулачками патрона. К образованию овала приводит пережим в четырех- или двухкулачковом патроне, граней – в трехкулачковом. Неполадка устраняется ослаблением зажима в сочетании с соответствующим снижением подачи и глубины.

Растачивание отверстий производится при помощи лезвийного режущего инструмента. Суть операции заключается в обработке внутренней поверхности цилиндрического, конического или ступенчатого отверстия, при которой достигаются необходимые диаметр, класс чистоты, направление оси или соосность нескольких отверстий.

Рекомендуем статьи

- Скорость резания: на что влияет и как правильно подобрать

- Виды токарных станков: обзор наиболее популярных

- Виды резцов по металлу: базовая классификация

Посредством расточки обрабатывают черновые отверстия в металлических изделиях, полученных сверлением, пластичным деформированием или литьем. Также растачивание применяют для исправления геометрии изношенных или деформированных при интенсивной эксплуатации отверстий. Для восстановления чернового диаметра на цилиндрическую поверхность наплавляют ремонтный слой металла.

Источник: vt-metall.ru

Растачивание отверстий

Обычно отверстия растачивают на токарных станках в тех случаях, когда требуемое качество и точность внутренних поверхностей невозможно достичь методом сверления, рассверливания или зенкерования, либо когда нет в наличии подходящего по диаметру инструмента.

Например, в заводских условиях заготовки с предварительно подготовленными отверстиями, получаемыми с помощью штамповки, литья или ковки подвергаются последующей обработке методом растачивания, так как их поверхности не соответствуют необходимым техническим требованиям.

При выполнении расточных работ на токарных станках можно получить отверстия в пределах 8 — 11 -го квалитета точности при этом качество обработки поверхности Ra 6.3 … 12.5 мкм для предварительной грубой обработки, и 0.8 … 3.2 мкм при окончательной чистовой обработке.

При использовании твердосплавных резцов для расточки цветных металлов точность размеров может достичь 7 -го, а в некоторых случаях даже 6 -го квалитета, при этом чистота отделки поверхности будет в пределах Ra 0.4 … 0.8 мкм .

Обработку отверстий на токарных станках выполняют с помощью специально предназначенных для этого расточных резцов. От того какого рода будет обрабатываться отверстие выбираются типы расточных резцов которые могут быть предназначены, как для сквозных отверстий, так и для глухих.

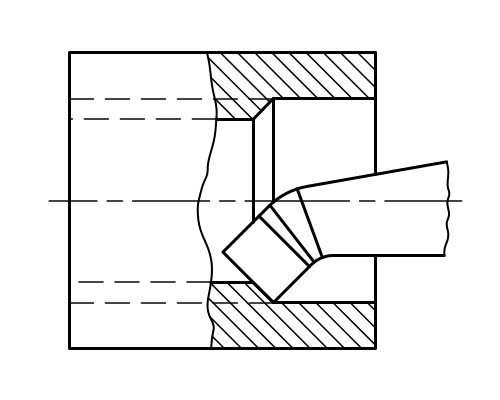

Обработка сквозного отверстия

В процессе растачивания для резца создаются более тяжёлые условия, нежели при обычном наружном обтачивании. Это связано с тем, что в зону резания затруднено поступление охлаждающей жидкости, а так же имеет место плохое удаление стружки. Стоит отметить, что расточные резцы значительно меньше в сечении по сравнению с остальными резцами, применяемыми на токарном станке. Данный инструмент к тому же имеет большой вылет и как следствие является менее жёстким, что неизбежно вызывает вибрации из-за прогиба. Как правило, для расточных резцов выбирается уменьшенная скорость резания и задаётся небольшой съём припуска с заготовки.

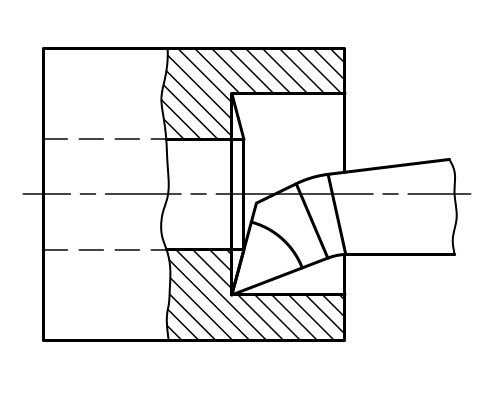

Обработка глухого отверстия

Обычно установка резца при черновом растачивании выполняется по центру оси детали либо чуть, ниже на один – полтора миллиметра, за счёт чего происходит увеличение переднего угла γ , что улучшает условия резания и снижает вероятность возникновения вибраций.

Если резец установить выше центра то его будет отжимать, в результате чего размер отверстия будет меньше требуемого. В этом случае при последующей многопроходной расточке размер отверстия можно довести до номинальной величины. Зная особенности расточных резцов, установку инструмента для чистового растачивания рекомендуется производить несколько выше цента оси вращения детали на 0,01 – 0,03 диаметра отверстия. Стоит отметить, что если расточной резец установлен, ниже центра его тоже отжимает, причём диаметр в этом случае увеличивается на величину большую от требуемой, к тому же может наблюдаться искажение формы отверстия.

Дефекты при растачивании

Производя обработку внутренних поверхностей цилиндрических отверстий, приходится сталкиваться, как правило, всё с теми же дефектами, что и при обтачивании цилиндрических поверхностей расположенных снаружи: отклонения, рассматриваемые в продольном сечении ( поверхность может принимать форму бочки, седла, конуса ); отклонение от круглой формы (овальность или огранка); несоответствие прямолинейности оси отверстия.

При зажатии в токарный патрон из-за усилия, прикладываемого его кулачками, возникают упругие, и даже пластические деформации при зажатии тонкостенных заготовок.

Источник: www.axispanel.ru

Операция растачивания и восстановления отверстий

Растачивание отверстий: виды, инструмент и оборудование. Методы расточки сквозных и глухих отверстий. Технология и установки для восстановления отверстий с помощью наплавки и расточки.

Растачивание отверстий — это обработка лезвийным режущим инструментом внутренних цилиндрических или конических поверхностей для придания им необходимых размера, класса чистоты, прямолинейности или заданного положения относительно оси вращения. Расточке подвергают исходные отверстия в кованых и литых деталях, а также полученные в результате сверления. Кроме того, этот метод обработки используют для восстановления цилиндрической формы рабочих поверхностей, утраченной в результате износа, деформаций или повреждений. В этом случае поверхность перед обработкой при необходимости подвергается наплавке.

Расточка имеет меньшую производительность, чем сверление, но позволяет обрабатывать цилиндрические поверхности большого диаметра (более тысячи миллиметров) с точностью в несколько десятков микрон. Для растачивания используют как универсальные, так специализированные станки токарной и фрезерной групп. В первом случае вращается заготовка, а инструмент (резец) движется линейно в соответствии с продольной и поперечной подачами. Во втором расточная головка вращается в шпинделе, а подача может назначаться как инструменту, так и детали, закрепленной на рабочем столе.

- 1 Растачивание сквозных отверстий

- 2 Растачивание глухих отверстий

- 3 Технология восстановления отверстий расточкой

- 4 Восстановление отверстий наплавкой

Растачивание сквозных отверстий

В зависимости от размеров отверстия (глубины и диаметра) при сквозной расточке применяют проходные резцы, оправки или борштанги, на которых устанавливают расточные головки или блоки резцов. Проходные резцы для расточки сквозных отверстий имеют ряд отличий от токарного инструмента для наружного точения: задний угол у них затачивается так, чтобы режущая часть соответствовала габариту обработки, а передняя часть державки сужена и имеет вытянутую форму. На токарных станках резец крепится или в оправке с коническим хвостовиком на заднюю бабку, или на резцедержатель суппорта в продольном направлении. На расточных станках используются резцы, которые устанавливаются в специальные оправки.

При сквозной расточке также применяют многолезвийные оправки различной конструкции, имеющие вид толстого удлиненного цилиндра, на котором располагается несколько режущих пластин. Такой инструмент намного дороже резцов, но позволяет обрабатывать гораздо большие глубины и с лучшей точностью.

Борштанги (расточные штанги) применяют для расточки с большой глубиной, повышенной точностью или нескольких соосных отверстий. Этот вид инструмента выполнен в виде длинных цилиндрических стержней повышенной точности диаметром от 30 до 200 мм и длиной от метра до трех. По всей длине борштанги на определенном расстоянии располагаются сквозные выемки (окна) для крепления режущего или измерительного инструмента. Один конец борштанги крепится в коническую оправку и устанавливается в шпиндель, а другой поддерживается люнетом или специальной опорой. Перед началом расточки оси отверстия и борштанги должны выставляться на соответствие с заданной точностью.

Растачивание глухих отверстий

При расточке глухих отверстий применяют проходные упорные резцы или оправки с наклонными режущими пластинами. В обоих случаях возникает проблема обработки дна (внутреннего торца) отверстия, т. к. на его середине остается небольшая коническая зона, не затронутая резцом. Поэтому такая расточка выполняется в следующей последовательности:

- сверление (или рассверливание отверстия) до максимально возможного диаметра;

- черновая расточка, после которой остается припуск в несколько миллиметров;

- обработка дна отверстия специальной торцевой подрезкой до необходимой чистоты;

- чистовая расточка до заданного размера.

При глухой расточке особое внимание уделяется обработке вблизи дна отверстия. Поэтому за 5 мм до достижения полной глубины подача должна снижаться, а последний участок желательно проходить в ручном режиме. Проходные резцы применяют только при небольших глубинах расточки (100÷150 мм). Во всех остальных случаях используются расточные головки различных типов.

Технология восстановления отверстий расточкой

С помощью расточки восстанавливают цилиндрические поверхности, подвергшиеся износу в процессе интенсивной эксплуатации. Такой ремонт может выполняться как в стационарных условиях на токарных и расточных станках (вертикальных и горизонтальных), так и с помощью мобильных установок в полевых условиях. Токарные станки незаменимы в тех случаях, когда необходимо восстановить точность и соосность нескольких посадочных отверстий. А расточные обычно применяют в тех случаях, когда требуется повышенная точность или деталь имеет большие габариты. Наглядным примером массового использования вертикально-расточных станков при ремонте оборудования является восстановление поверхностей цилиндров блоков двигателей внутреннего сгорания.

Мобильные установки применяют для расточки цилиндрических поверхностей непосредственно на месте эксплуатации техники. Этим способом растачивают отверстия в проушинах ковшей горной техники, поверхности вращения шахтных машин, фланцы и запорную арматуру действующих трубопроводов, посадочные места энергетического оборудования и многое другое.

Типичная мобильная установка состоит из электропривода со шпинделем и патроном, борштанги с режущим инструментом, задней и промежуточных опор. Все ее компоненты крепятся непосредственно на изделие, а жесткость, точность и соосность обеспечиваются борштангой.

Восстановление отверстий наплавкой

При восстановительной расточке цилиндрических поверхностей их диаметр значительно увеличивается, иногда на несколько миллиметров. И если при ремонте двигателей внутреннего сгорания эта проблема решается посредством использования ремонтных поршней и гильз большего размера, то для прочих видов техники черновой размер отверстия восстанавливается путем нанесения на его поверхность слоя металла. Для этих целей применяют различные виды сварки, а также напыление и лужение. После восстановления размера отверстия наплавкой оно растачивается до требуемых размеров. Эта технология является одной из самых распространенных, поэтому производители ремонтного оборудования помимо расточных и сварочных установок предлагают потребителям комплексные решения: расточно-наплавочные комплекты различных размера и мощности.

Приходилось ли кому-нибудь на практике участвовать в расточке отверстий на мобильных расточных станках? Если да, то расскажите, пожалуйста, в комментариях, как крепятся и выставляются такие устройства, а также как регулируются у них точность и соосность.

Источник: wikimetall.ru