Мастерская «Ювелирный Имидж» производит литье серебра на заказ. Наши литейщики осуществляют литье серебряных изделий самого высокого качества. Мы предлагаем литье серебра в Москве по низким ценам.

Литье серебра

В нашей мастерской используют серебро 925 пробы. Наш богатый опыт позволяет нам делать отливки настолько высокого качества, что последующие доводки модели почти не требуются. Качество литья из серебра вы можете оценить лично в нашем офисе.

Наши цены на литье серебра:

| Литье серебра различных проб | до 20 гр. | 1000 руб. |

| от 20 до 1000 гр. | 45 руб. за грамм | |

| от 1000 до 5000 гр. | 42 руб. за грамм | |

| от 5000 гр. | цена договорная |

Как сделать форму для литья

Изготовление литейных форм, на фрезерном станке Roland Modela

формовка опок

Студент ФабЛаба рассказывает, как она сделала форму для литья на фрезерном станке Roland Modela, и отлила в форму металл и пластик.

Задача: Разработать произвольную фигурку или изделие, которое мы могли бы повторить несколько раз, сделав для него форму для литья.

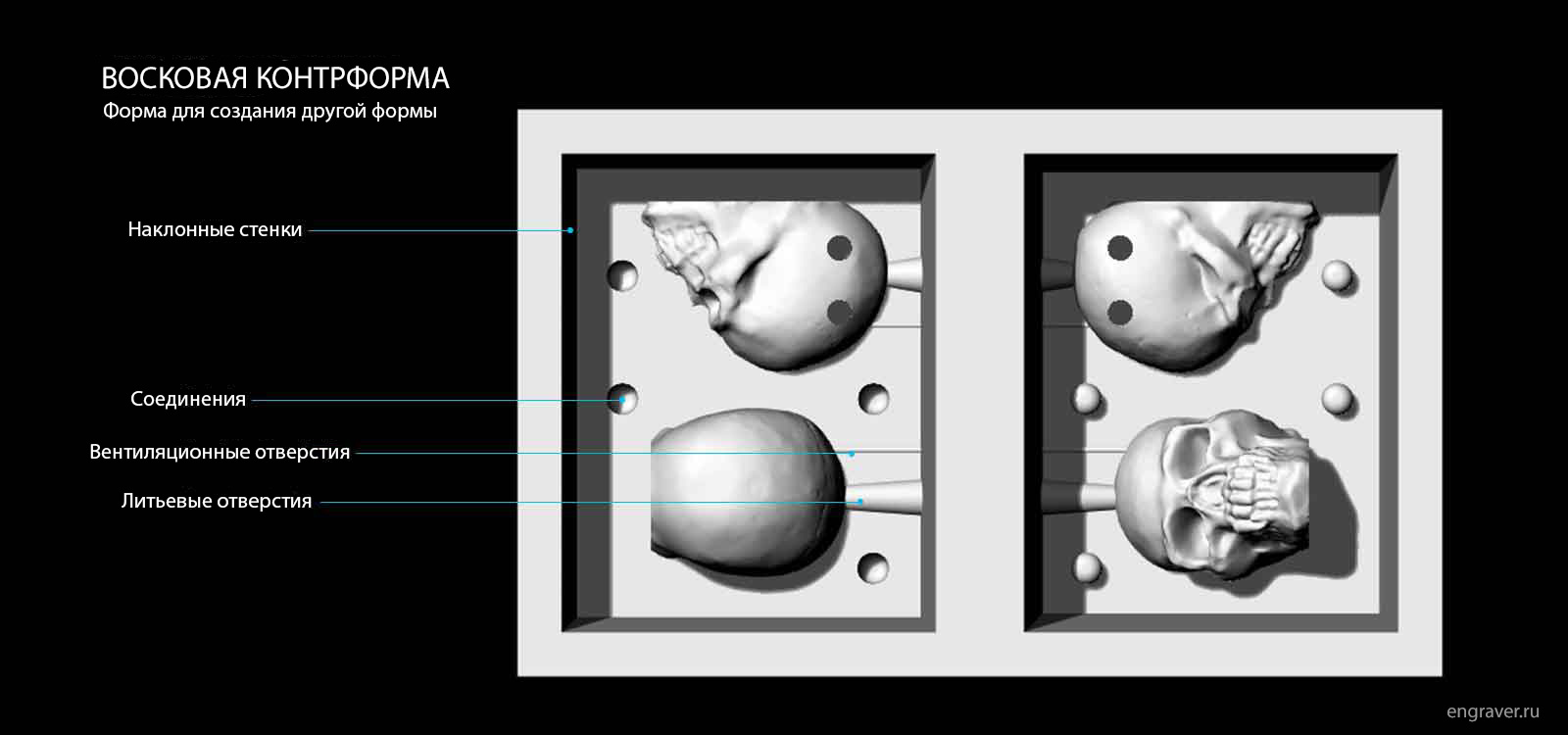

Я решила скачать модель фигуры с Thingiverse и по-своему персонализировать её в Rhinoceros. Мне хотелось попробовать поработать с твёрдыми материалами такими как металл или жесткий пластик, поэтому сама форма для литья должна была быть мягкой. Контрформу мы делали из воска для моделирования с помощью фрезерного станка Roland Modela, а для самой формы мы использовали термостойкий силикон.

Общие рекомендации при изготовлении формы и контрформы:

1) Рассчитайте диаметр используемой фрезы. Убедитесь, что вы оставляете достаточно места между вашим изделием и стенкой контрформы.

2) Оставьте отверстие достаточного размера для заливания материала, а также дополнительное вентиляционное отверстия для выхода воздуха.

3) Стенки контрформы должны быть немного наклонены.

4) Если вы делаете форму из двух частей, не забудьте сделать шипы и пазы для точного соединения половинок.

5) Помните, что для отливки твердых изделий нужны мягкие формы.

6) Обратите внимание на соотношение смешиваемых материалов отливки.

Процесс изготовления

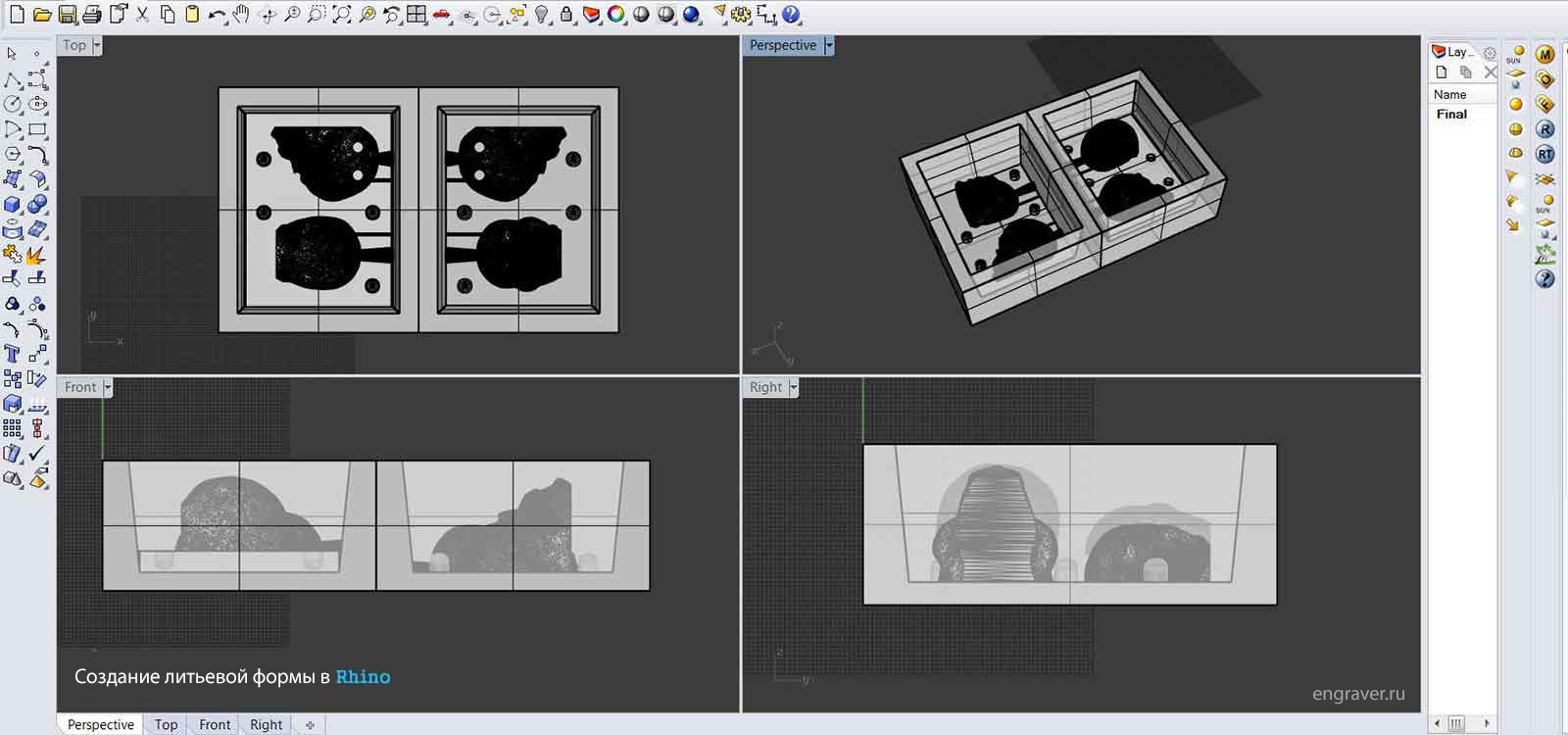

Изменить форму черепа я пробовала двумя разными способами, чтобы получить двустороннюю форму для отливки. Так как отливать я буду из металла, и изделие будет твердым, то сама форма должна быть мягкой. Я подготовила 3D-модель контрформы в Rhinoceros , которую буду вырезать из бруска воска для моделирования размером 7,0 X 14,1 X 3,5 см. Также я учла и оставила необходимые отверстия для заливки металла и вентиляционные отверстия.

Литье серебра на двух пальцах

После того, как я закончила делать 3D-модель, я стала вырезать из бруска модельного воска контрформу, на фрезерном станке Roland Modela . Для черновой обработки я использовала концевую 2-зубую фрезу диаметром 3 мм, для чистовой — сферическую фрезу диаметром 1,5 мм. Я прошлась по чистовой только в одном направлении (ху), так как на мой взгляд и этого было вполне достаточно, и дополнительная обработка была ни к чему, а время — сэкономилось. На черновую и чистовую обработку в общей сложности ушло примерно 3 часа и 20 минут .

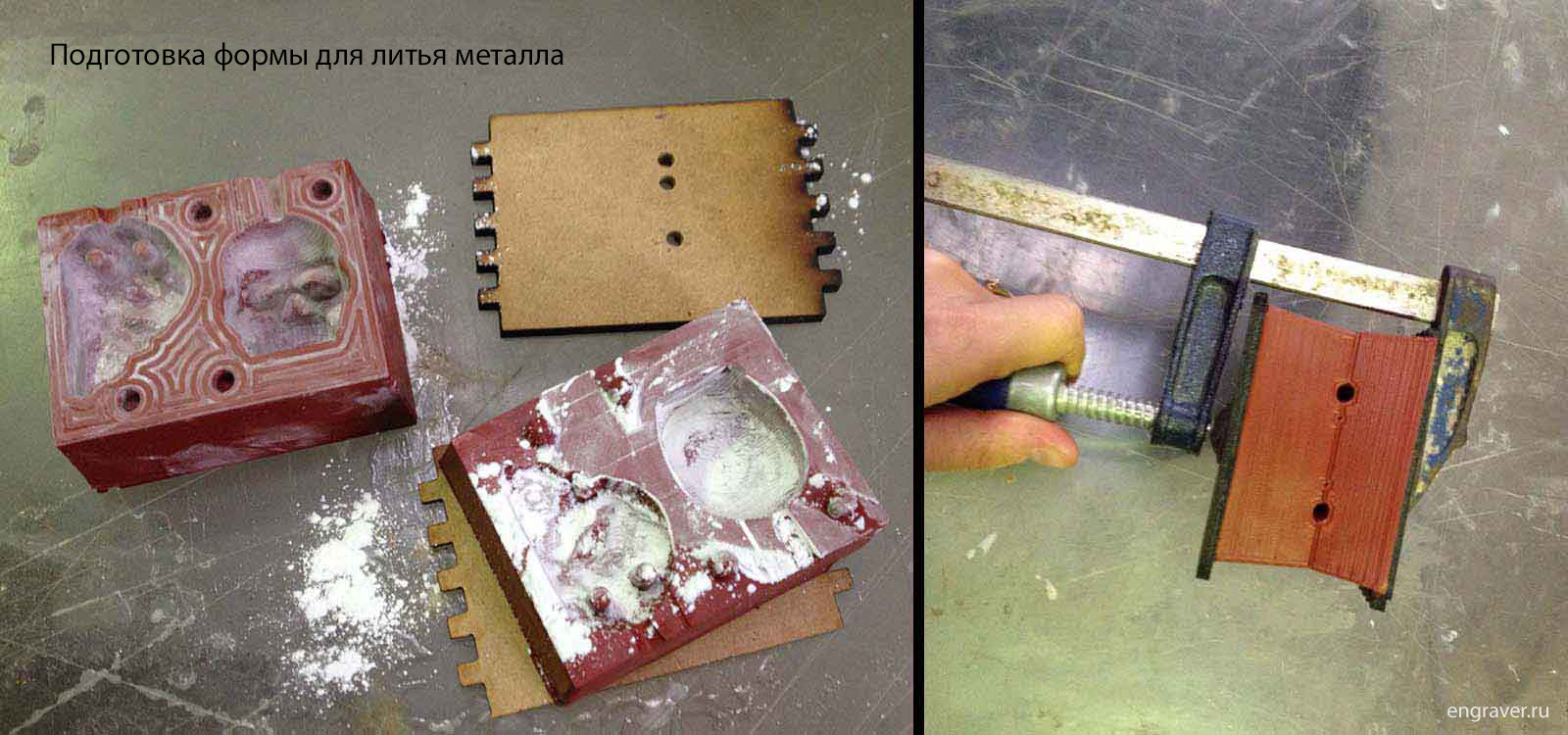

Когда контрформа была вырезана, я начала делать собственно саму форму из термостойкого силикона. Как я упоминала ранее, форма должна была быть не только мягкой, но и очень термостойкой, поэтому я использовала силикон повышенной термостойкости Mold MAX® 60 .

Порядок действий изготовления нашей формы для литья:

1) Нанести некоторое количество универсальной разделительной смазки-спрея и дать ей подсохнуть в течение 3 минут.

2) Сделать смесь для силикона: компоненты A и B смешиваются в массовой пропорции 100A:3B (или согласно инструкции к тому силикону, который вы используете).

3) Вылить смесь в контрформу, убедившись, что внутрь не попали пузырьки воздуха.

4) На всякий случай тщательно простучать форму, пока все пузырьки воздуха не выйдут на поверхность.

5) Дать силикону застыть в течение суток.

К сожалению, в моём случае получилось так, что через сутки силикон был всё ещё незастывшим. Оказалось, что весы были испорчены, показывали неверный результат, и я смешала в неправильной пропорции! После очистки контрформы с помощью воды и мыла я постаралась сделать всё правильно.

Хоть и со второго раза, но получилось же!

Теперь всё готово к долгожданной отливке.

Для того, чтобы отлить металлические изделия я сделала следующие шаги:

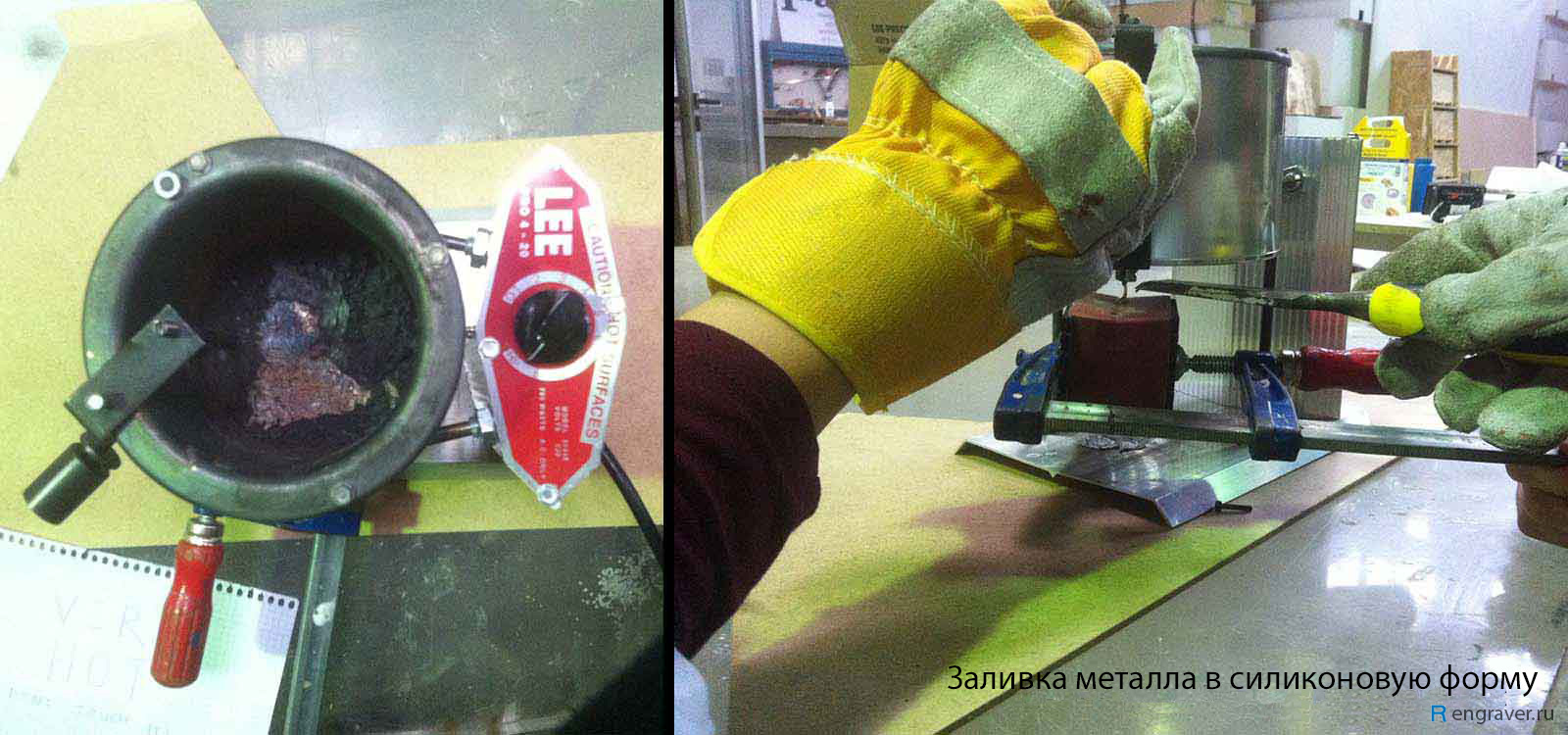

1) Добавить тальк в форму.

2) Нагреть печку или сосуд, в котором будете плавить металл, подождать пока ваши заготовки расплавятся. Соблюдайте технику безопасности и работайте в перчатках!

3) Сложить обе части формы и выровняв сжать их каким-нибудь удобным для вас способом. Части формы должны быть хорошо сжаты, чтобы не допустить протечек.

4) Аккуратно и неспешно залить расплавленный металл.

5) Сразу же окунуть форму в холодную воду для охлаждения. Оставить форму в воде до тех пор, пока она достаточно хорошо не остынет и можно будет её трогать.

6) Снять форму и достать ваше изделие.

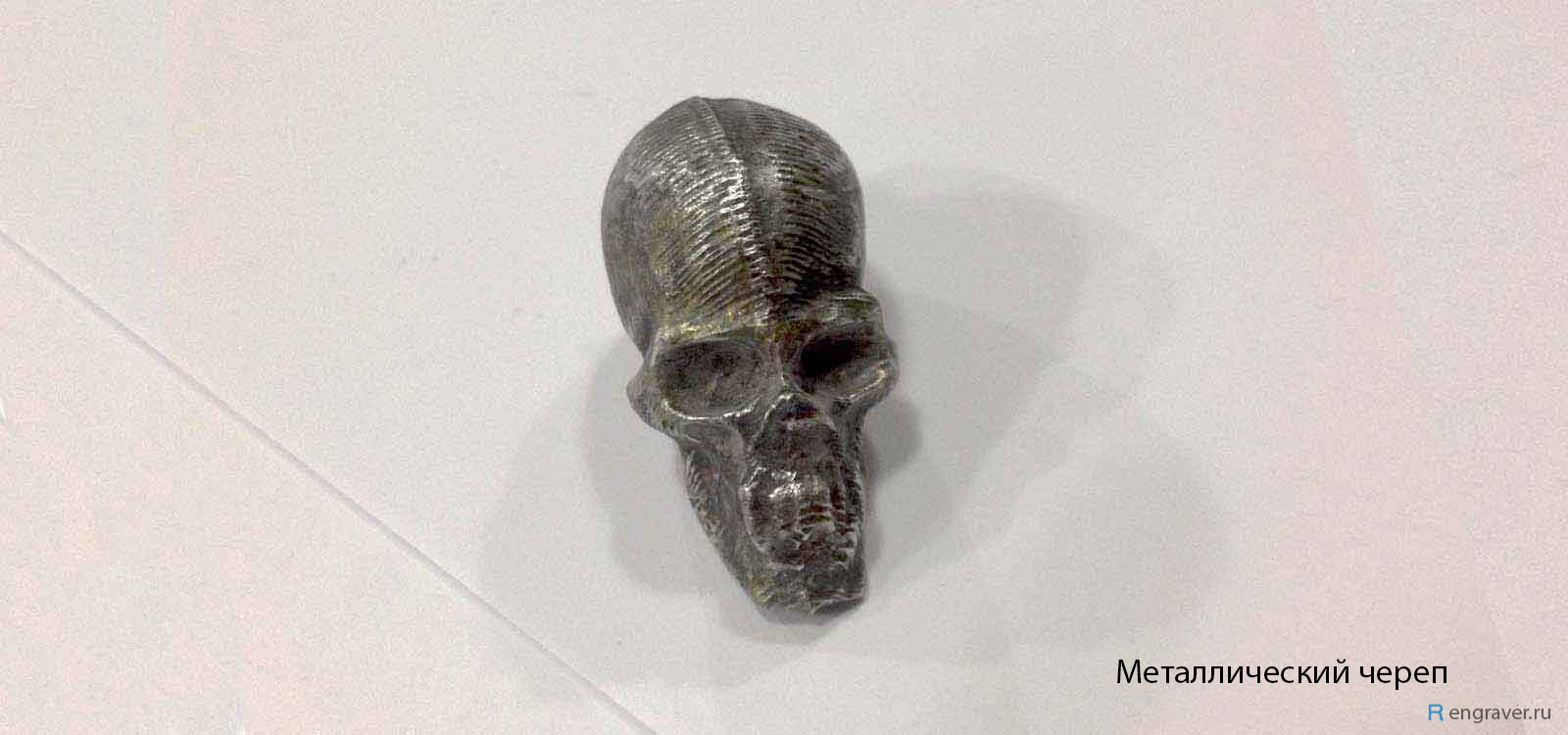

Черепа вышли очень неплохими, с хорошей детализацией. Один из них я отполировала, а второй оставила без обработки (см. рисунки).

После завершения работ с металлом, я попробовала сделать то же самое из пластика.

Процесс был проще, так как пропорция смеси для материала составляет 1:1.

Также пластиком легче оперировать, он не горячий и отливать из него проще.

Результат на картинке:

Источник: engraver.ru

Смесь формовочная для изготовления отливок ювелирных изделий

Смесь предназначена для литья по выплавляемым моделям отливок ювелирных изделий из сплавов драгоценных и цветных металлов. Порошковая смесь для изготовления форм, затворяемая водой при формовке, содержит кристобалита 48 — 78 мас.%, высокопрочного гипса (+) 20 — 50 мас.%, калиевой селитры 0,5 — 2,0 мас.% и остальное — дигидрофосфат калия. Используется кристобалит с примесью тридимита и аморфного кварца не более 20% или 40%, оксидов щелочных металлов не более 2%. Смесь является мелкодисперсной и обладает высокими прочностными характеристиками, что обеспечивает высокое качество отливок. 2 з.п. ф-лы, 6 табл.

Изобретение относится к процессу литья по выплавляемым моделям для отливок ювелирных изделий из сплавов драгоценных и цветных металлов, в частности к составам формовочных смесей.

Известна отечественная формовочная смесь «Ювелирная» следующего состава, вес%, [1]: Динас ЭД — 60-64 Гипс — 10-12 Ортофосфорная кислота — 0,03-1,0 Вода — Остальное С целью повышения качества отливок была разработана улучшенная по составу формовочная смесь «Ю-КЕН», вес %, [2]: Обожженный кварцит — 52-57 Гипс (+) — 15-20 Дигидрофосфат — 0-2,2 Вода — Остальное

Формовочная смесь «Ю-КЕН» выпускается вместо смеси «Ювелирная».

В состав смеси «Ю-КЕН» вместо динаса, имеющего около 20% кристобалита, введен обожженный кварцит, в котором 30-40% кристобалита и меньше вредных примесей. Кроме этого, вместо жидкой ортофосфорной кислоты, которая при формовке очень точно дозированно вливалась в воду, в порошковую смесь из обожженного кварцита и гипса был введен порошковый дигидрофосфат. Таким образом, порошковая формовочная смесь «Ю-КЕН», так же как и импортные порошковые смеси затворяется водой без кислот. Качество отливок с использованием смеси «Ю-КЕН» было все же ниже, чем у отливок, полученных из зарубежных смесей, так как там использовался чистый кристобалит.

В последние годы в России появились новые зарубежные формовочные смеси, (например, формовочная смесь «KERR» фирмы Kerr Manufacturing Company, США [3]), состоящие из порошковых компонентов более тонкого помола, что позволяет получать отливки с более высокой чистотой поверхности, что очень важно для изделий из драгоценных металлов, особенно для золота. Чем выше дисперсность порошковой смеси (тоньше помол), тем лучше чистота поверхности отливок (зеркальность) и, соответственно, меньше съем золота при шлифовке — полировке и меньше потерь золота.

В качестве прототипа выбрана смесь [4] для изготовления керамических форм и стержней при производстве отливок художественных и ювелирных изделий. Смесь содержит, мас.%: гипс — 10,0-14,-0, динас 50,0 — 63,0, пылевидный возгон шамотного производства — 3,7-7,0, алюмохромфосфатное связующее 0,003-0,02 и остальное — воду. Для снижения вязкости гипсовой смеси и повышения прочности керамических форм перед перемешиванием ингредиентов производят обработку водного раствора алюмохромфосфатного связующего наносекундными электромагнитными импульсами.

Задачей настоящего изобретения является разработка состава мелкодисперсной формовочной смеси с высокими технологическими параметрами, а именно с повышенными прочностными характеристиками, повышенной текучестью и др., обеспечивающими повышение качества отливок.

Такая разработка стала возможной после создания технологии получения кристобалита из кварцевого песка [5] и изготовления специальной мельницы, футерованной пластинами из уралита для получения тонкого помола компонентов.

Поставленная задача достигается тем, что в смеси формовочной для изготовления ювелирных изделий, содержащей гипс, кремнесодержащий материал, технологическую добавку, новым согласно изобретению является введение высокопрочного +)- гипса, использование в качестве кремнесодержащего материала — кристобалита, а в качестве технологической добавки дигидрофосфата калия и дополнительно введение калиевой селитры при следующем соотношении компонентов, мас.%:

(+)- Гипс — 20-50

Кристобалит — 48-78

Калиевая селитра — 0,5-2,0

Дигидрофосфат калия — Остальное

При этом используют кристобалит с примесью тримидита и аморфного кварца не более 20%, оксидов щелочных металлов не более 20%, а оксидов щелочных металлов 0,2-2,0 мас.%.

Вода у предприятия-изготовителя в порошковую смесь не вводится, а используется только у потребителей в работе.

Порошковая смесь — массовая часть (М) при работе затворяется дистиллированной водой — водная часть (В) в пропорции: на 1 кг порошковой части вводится 0,38 — 0,40 л водной части; в сертификате на партию формовочной смеси указывается как: В/М = 0,38 л/кг (т.е. водомассовое отношение 380 мл воды на 1 кг порошковой смеси).

Действие компонентов порошковой формовочной смеси следующее: гипс — связующее; кристобалит (SiO2) — компенсатор усадки гипса в результате дегидратации при обжиге формы; дигидрофосфат калия (KH2PO4) — обеспечивает жидкотекучесть формовочной смесит; селитра калия (KNO3) — обеспечивает необходимое время затвердевания формовочной смеси в 14-40 мин.

Для вакуумирования от воздуха больших количеств формовочной смеси 15-30 кг при изготовлении больших форм для литья массивных отливок необходимо использовать смеси, имеющие начало затвердевания на 30-40 минутах, в противном случае в форме останутся пузыри воздуха, которые при заливке заполняются металлом, и отливки на поверхности будут иметь шаровые наплывы металла, что является неисправимым браком.

Новая мелкодисперсная формовочная смесь имеет размер частиц 10 — 90 мкм, что соответствует дисперсности лучших зарубежных смесей.

Технологические свойства предлагаемой в заявке формовочной смеси в сравнении со свойствами смеси-прототипа иллюстрируются таблицами:

— табл. 1 — составы исследуемых смесей (сухие смеси). В столбцах 1-4 — составы по заявляемому изобретению, в столбцах 5-6 — по патенту РФ 2129932 в пересчете на сухую смесь,

— табл. 2 — составы исследуемых смесей с водным затворителем, т.е. непосредственно готовые к употреблению,

— табл. 3 — свойства составов, представленных в табл. 2.

Как видно из табл. 3, прочностные характеристики заявляемой смеси существенно выше, чем в прототипе. Кроме того, при обжиге в литейных формах из заявляемой смеси не образуется трещин, поэтому отсутствует такой вид брака отливок, как облой (тонкие наплывы металла на поверхности отливок). Смеси по заявке имеют высокую текучесть — диаметр расплыва 250 г смеси — 180-220 мм.

При вакуумировании смесей из них активно выходят пузырьки воздуха, поэтому дефекты отливок по шаровым наплывам незначительны. Для сравнения — смесь, выполненная согласно формуле прототипа, имеет невысокую текучесть (120-160 мм). Как показала проверка, введение в гипсовые смеси алюмохромфосфата в количестве 0,003-0,2% не позволяет достигнуть текучести выше 140-160 мм.

Применение чистого по примесям кристобалита вместо динаса, имеющего 5-6% вредных для формовочных смесей примесей (Fe, Ca, Mg), позволяет стабилизировать получение высоких технологических свойств (см. табл. 3) и высокое качество отливок. В состав заявленной формовочной смеси введена калиевая селитра, которая исполняет роль регулятора затвердевания гипса, входящего в смесь.

Для производства ювелирных изделий это очень существенно, т.к. смесь используется для изготовления как очень маленьких литейных форм с количеством смеси 0,5 кг так и очень больших форм, с количеством смеси до 15-20 кг. При таком различии форм по объемам время вакуумирования колеблется от 5 до 30 мин, поэтому и время затвердевания должно существенно отличаться. Количественное соотношение используемых ингредиентов позволяет получить требуемый результат.

В табл. 4-6 представлены характеристики заявляемой смеси в сравнении с используемыми в промышленности аналогами.

Как видно из табл. 4, при использовании формовочной смеси по настоящему изобретению, в сравнении с формовочной смесью «KERR», улучшается качество отливок группы филиграни, имеющих тонкие сечения, что может быть достигнуто за счет использования формовочных смесей с меньшей прочностью. Также улучшается качество отливок группы массивных сувениров, имеющих существенно больший вес (до 10 кг) за счет использования высокопрочных смесей, содержащих до 50% гипса, что позволяет избежать появления трещин в больших литейных формах.

В табл. 5 приводятся сравнительные данные формовочных смесей по потерям золота на операциях литья и полировки отливок. Как видно из табл. 5, при использовании заявленной смеси и при использовании смеси «KERR» потери золота на литье и полировке отливок практически одинаковы и почти в 2 раза меньше, чем при применении смеси «Ю-КЕН».

В табл. 6 приведены данные по дисперсности (тонкости помола) порошковых формовочных смесей при просеве их через сита с различной величиной ячеек. Данные табл. 6 показывают, что дисперсность и уровень брака отливок у смеси «KERR» и формовочной смеси по предлагаемой заявке аналогичны.

Источники информации

1. Авторское свидетельство СССР N 904869, МПК B 22 C 1/16, 1980 г.

2. Патент России 2105630, МПК B 22 C 1/00, 1993 г.

3. Проспект фирмы KERR Manufacturing Company (США) на формовочную смесь «KERR», 1991 г.

4. Патент РФ 2129932, МПК B 22 C 1/18, 1999 г. — прототип.

5. Патент России N 2145948, МПК C 04 B 28/26, 2000, бюл. N 6.

1. Смесь формовочная для изготовления ювелирных изделий, содержащая гипс, кремнесодержащий материал, технологическую добавку, отличающаяся тем, что она содержит высокопрочный (+)-гипс, в качестве кремнесодержащего материала — кристобалит, а в качестве технологической добавки дигидрофосфат калия и дополнительно калиевую селитру при следующем соотношении компонентов, мас.%:

(+)-Гипс — 20 — 50

Кристобалит — 48 — 78

Калиевая селитра — 0,5 — 2,0

Дигидрофосфат калия — Остальное

2. Смесь по п.1, отличающаяся тем, что она содержит кристобалит с примесью тридимита и аморфного кварца не более 20 мас.%, а оксидов щелочных металлов 0,1 — 2,0 мас.%.

3. Смесь по п.1, отличающаяся тем, что она содержит кристобалит с примесью тридимита и аморфного кварца не более 40 мас.%, а оксидов щелочных металлов не более 2 мас.%.

Источник: findpatent.ru