Чугун представляет собой многокомпонентный сплав железа с углеродом, содержащий >2,1% С. Кроме углерода в чугуне обычно содержится (в %): до 4 Si; 2 Мп; 0,3 Р; 0,25 S, а также 0,1 Cr, Ni или Cu. Классификация чугунов в зависимости от состояния углерода в сплаве :

- белые,

- серые,

- ковкие,

- высокопрочные чугуны.

В белом чугуне весь углерод находится в виде химического соединения с железом — цементита (Fе3С). Цементит обладает высокими твердостью (800 НВ) и хрупкостью, поэтому трудно поддается механической обработке. Из-за этого белые чугуны нашли ограниченное применение в качестве конструкционных материалов и служат в основном для получения ковких чугунов. При длительном обжиге белого чугуна цементит в нем распадается и углерод выделяется в свободное состояние.

Серые чугуны в изломе имеют серебристый цвет из-за наличия в них пластинчатых включений графита. Они широко используются в литейном производстве и выпускаются в соответствии с ГОСТ 1412-85. Прочность серого чугуна с пластинчатым графитом при растяжении находится в пределах 120.. .440 МПа, твердость 140. 290 НВ. Структура серых чугунов в зависимости от состава и условий охлаждения может быть с перлитной, перлитно-ферритной и ферритной основой.

Видеоурок: Чугуны, их виды Свойства чугунов свариваемость чугунов Кулмаханов А.Е.

Наличие свободного графита в чугуне (до 50 % С) оказывает влияние на его свойства. Увеличение количества и размеров графитовых включений и неравномерность их распределения уменьшают прочность чугуна. Вместе с тем, свободный графит придает чугуну износостойкость, высокие литейные свойства, хорошую обрабатываемость режущим инструментом и высокую сопротивляемость при знакопеременных нагрузках. Все это обусловливает широкое применение серого чугуна в качестве конструкционного материала.

Чугун, полученный из белого чугуна продолжительным отжигом при температуре 800. 850 o С, называют ковким . В отличие от серого чугуна в ковком углерод находится не в виде пластинчатого графита, а в виде хлопьевидного. Ковкий чугун по сравнению с серым чугуном обладает более высокой прочностью (300 . 630 МПа), пластичностью и ударной вязкостью. Ковкий чугун имеет однородные свойства по сечению, в его отливках отсутствуют напряжения, ему при суши высокие механические свойства, он хорошо обрабатывается.

В зависимости от режима термообработки основа ковкого чугуна может быть ферритной или перлитной. Состав основных элементов в ковком чугуне (в %): 2,3 . 3 С; 0,9 . 16 Si; 0,3 . 1,2 Мn; >0,15 Р и S. Основные характеристики ковких чугунов определены ГОСТ 1215-79. Ферритные чугуны отличаются более высокой пластичностью, а перлитные обеспечивают лучшую износостойкость.

В промышленности получили распространение высокопрочные и легированные чугуны. В высокопрочном чугуне (ГОСТ 7293-85) углерод находится в виде шаровидного графита. Содержание основных элементов в таких чугунах составляет (в %): до 38 С; 2.9 Si; 0,9 Мn; 0,1 Сг; 0,02 S; 0,1 Р; 0,08 Mg. Чугуны с шаровидным графитом значительно превосходят по характеристикам серые чугуны. в частности по износо-, жаро- и коррозионной стойкости.

Классификация и маркировка чугуна

Легированные чугуны выпускаются согласно ГОСТ 7769-82.

Классификация чугунов легированных :

- жаростойкие хромовые чугуны,

- коррозионно-стойкие чугуны,

- износостойкие чугуны

- другие.

Другие страницы по теме

Классификация чугунов

- Особенности сварки чугуна.

- Порошковая проволока для сварки чугуна.

- Способы сварки чугуна (основные).

- Электроды для сварки и наплавки чугуна — список марок.

Copyright. При любом цитировании материалов Cайта, включая сообщения из форумов, прямая активная ссылка на портал weldzone.info обязательна.

Скачать бесплатно

Нормы расхода сварочных материалов

сварочные термины на английском

Просмотреть

- Сварочные материалы:

- Оборудование:

- Технология:

- Сварка конкретных материалов и изделий

- Ручная дуговая сварка

- Сварка неплавящимся электродом (TIG)

- Сварка плавящимcя электродом (MIG/MAG)

- Сварка под флюсом

- Газопламенная сварка

- Плазменная сварка

- Контактная сварка

- Лазерная сварка

- Другие виды сварки

- Резка

- Наплавка

- Пайка

- Нанесение покрытий

- Производство сварочных материалов

- Теория сварки

- Контроль качества

Источник: weldzone.info

Типов чугунов:

I – белый чугун; II – перлитный; iIа – перлитно – цементитный;iIб – перлитно – ферритный; III – ферритный;

IV — высокопрочный.

Степень графитизации чугуна зависит не только от скорости его кристаллизации, но и режима охлаждения. Скорость кристаллизации обычно уменьшается с ростом толщины стенок отливки. Поэтому с ростом толщины стенок отливки возрастает степень графитизации чугуна. Толстостенные отливки, как правило, имеют структуру так называемого серого чугуна.

В зависимости от степени графитизации чугуны делят на пять типов

Выделение графита в чугунах продолжается все время, в том числе и при эксплуатации изделий, хотя происходит и очень медленно. Быстрое выделение графита наблюдается лишь при высоких температурах. Это явление используют для изменения структуры чугуна и производства так называемых ковких чугунов. При отжиге чугунов выделяющийся углерод собирается в хлопья, которые снижают прочность чугуна. При модифицировании жидкого чугуна магнием формируется структура чугуна с шаровидным графитом.

Аналогичный результат получается при модифицировании кальцием, барием, церием, т. е. сульфидообразующими элементами. Чугуны с шаровидным графитом называются высокопрочными.

Механические свойства чугуна зависят в значительной степени от относительного количества и формы графитовых включений. Чем выше доля графитной составляющей, тем ниже его механические свойства. При одинаковой ее доле свойства чугунов ниже в случае образования крупных графитных частиц. При растягивающих нагрузках прочность чугуна, ниже, чем при сжимающих.

Значительное влияние на прочность чугуна оказывает и форма графитных включений (при переходе от пластинчатой формы к шаровидной, прочность возрастает). Пластичность чугунов также увеличивается при выделении частиц графита шаровидной формы. При пластинчатых выделениях графита относительное удлинение δ≈0,5 %, а при шаровидных —его величина возрастает до 10—15 %. В то же время наличие графитных включений улучшает обрабатываемость чугуна резанием и, кроме того, чугуны отличаются лучшими, по сравнению со сталью, литейными свойствами.

Чугуны широко используют как конструкционные материалы для изготовления деталей машин, не испытывающих больших ударных нагрузок.

Маркировка чугунов. Согласно ГОСТу 1412—79, в зависимости от прочности, серые чугуны маркируются указанием принадлежности к серым чугунам буквами СЧ, последующие цифры означают сопротивление разрушению, т. е. соответствуют временному сопротивлению (пределу прочности) чугуна при растяжении. Например чугун СЧ40 характеризуется временным сопротивлением (пределом прочности) 390 МПа. Временное сопротивление (предел прочности чугунов), определяемое при изгибе, примерно в два раза выше, чем при растяжении, а твердость чугунов определяется в основном свойствами и долей перлита.

Высокопрочные чугуны (по ГОСТ 7293—79) маркируются следующим образом: ВЧ45—0, ВЧ50—1,5 и т.д. В этой маркировке ВЧ — означает принадлежность к высокопрочным чугунам, цифры, изменяющиеся от 45 до 60 — соответствуют пределу прочности чугуна, выраженному в килограммах на 1 мм 2 (кГ/мм 2 ), а следующие цифры [от 0 до 10 (15)] — относительному удлинению образцов чугуна, т. е. величине б, выраженной в процентах.

Ковкие чугуны (по ГОСТ 1215—79) подразделяют на ферритные и перлитные. Ферритные ковкие чугуны разделяют на марки КЧЗО—6, КЧ35—10 и КЧ37—12, перлитные ковкие чугуны — на марки КЧ45—7 и КЧ60— 3, КЧ80—1,5.

Первые двухзначные цифры означают предел прочности в килограммах на 1 мм 2 (кГ/мм 2 ), вторые — относительное удлинение δ. Кроме рассмотренных выше видов чугунов, в технике используют также отбеленные чугуны, имеющие структуру белого чугуна лишь на поверхности. Твердость поверхности при этом значительно увеличивается и достигает 1000 НВ. Отбеленные чугуны используют для изготовления шаров шаровых мельниц, ободов вагонных колес. Твердость ковких чугунов значительно ниже и составляет 200—250 НВ.

По назначению, в основном, различают чугуны литейные и передельные. Литейные чугуны используют для изготовления отливок, а передельные — для передела чугуна в сталь.

После отливки чугунных деталей, их как правило, подвергают термической обработке, чаще всего отжигу. Одно из основных назначений этого вида термической обработки — устранение внутренних напряжений, возникающих при отливке. Отжиг проводят при 500—550 °С в течение 6—8ч.

Иногда отжиг применяют для снятия отбела в чугунах — для смягчения. В этом случае нагрев проводят до более высоких температур: 850—900 С С, а иногда и 1050—1150°С, в течение нескольких минут. При таких условиях процесс графитизации не завершается, но снижается твердость.

Применяют иногда и другие виды термической обработки чугунов.

Вопрос №3. Легированные стали. Влияние легирующих элементов.

Легированными называют стали, в которые для изменения структуры и свойств, кроме углерода, специально вводят в заданных концентрациях другие элементы (Ni, Со, Сг, V, Mo, W и др.), получившие название легирующих.

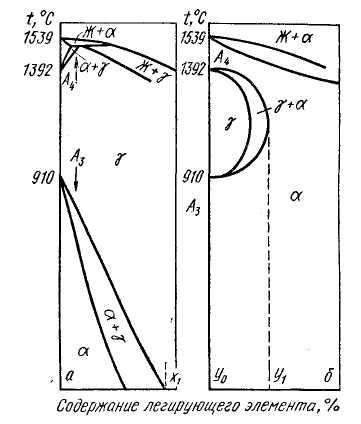

Легирующие элементы при растворении в железе образуют твердые растворы замещения и поэтому смещают положения точек А3 и А4, определяющих температурную область существования α- и γ-фаз. По влиянию на положение точек полиморфного превращения железа, легирующие элементы можно разделить на две группы: 1) элементы, понижающие температуру превращения γ→α, т. е. точку А3 и повышающие А4, т. е. расширяющие область существования γ-фазы и сужающие α-область.

К числу этих элементов относятся никель и марганец. На рис. 65, а приведена диаграмма, характерная для сплавов железа с легирующими элементами этой группы. Из диаграммы видно, что если концентрация легирующего элемента выше точки, отмеченной на диаграмме точкой Х1 то во всей области температур сплавы будут иметь γ-структуру. Такие сплавы называют аустенитными.

Если в сплавах происходит частичное превращение γ→α, то их называют феррито-аустенитными.

К числу элементов, которые расширяют γ-область относятся также медь, углерод и азот. Но в этом случае однофазная область существования γ-фазы не наблюдается и диаграммы относятся к типу диаграмм с эвтектоидной точкой, ниже которой γ-фаза не существует; 2) легирующие элементы, которые повышают точку А3 и снижают А4.

Это приводит к замыканию области существования γ-фазы (рис. 2, а). При содержании легирующего элемента выше концентрации, отмеченной буквой у1 на оси абсцисс, сплавы во всей температурной области правее у1 имеет α-решетку. Такие сплавы называются ферритными.

Если концентрация легирующего элемента в сплаве такова, что может происходить лишь частичное α—γ-превращение, то сплавы этого типа называются полуферритными, например, сплавы расположенные между точками у0 и у1 на рис. 65, б. К числу легирующих элементов второй группы относятся Cr, W, Mo, V, Si, A1. К этой же группе относятся бор, цирконий, ниобий, которые способствуют сужению γ-области даже при небольших содержаниях этих элементов. Но так как они мало растворяются в железе, то раньше, чем полностью замыкается γ-область, образуются двухфазные сплавы.

Рисунок 2 – Схемы диаграмм состояний железа с Mn, Ni, Cu,

Источник: studfile.net

Классификация и свойства чугунов

Чугунами называются железоуглеродистые сплавы, содержащие более 2,14 % углерода и, согласно диаграмме «Fe–Fe3C», затвердевающие с образованием эвтектики. Благодаря хорошим литейным свойствам, достаточной прочности, износостойкости при относительно низкой стоимости чугуны получили широкое распространение в машиностроении. Их применяют при получении отливок сложной формы при отсутствии высоких требований к размерам деталей и их массе.

Выплавляют чугун в доменных печах и получают передельные (белые), специальные (ферросплавы) и литейные (серые) чугуны. В зависимости от того, в какой форме находится углерод в сплавах, различают белые, серые, высокопрочные и ковкие чугуны.

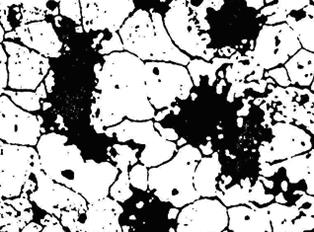

Если весь углерод, входящий в состав чугуна, находится в связанном виде как химическое соединение Fe3С, то такой чугун называется белым. Его излом светлый, с металлическим блеском, отчего и происходит название. По структуре белые чугуны подразделяются на доэвтектические, эвтектические и заэвтектические. Любой белый чугун содержит эвтектику – ледебурит, которая в момент образования состоит из аустенита и цементита, а при охлаждении ниже 727 ºС– из перлита и цементита (рис. 6.1).

Большое количество цементита в структуре придает белым чугунам высокую твердость (4500–5500 НВ), износостойкость, хрупкость. Из-за очень низкой пластичности и плохой обрабатываемости резанием белые чугуны ограниченно применяются в машиностроении.

Для получения белого чугуна необходимо быстрое охлаждение отливки при минимальном количестве кремния и присутствие отбеливающих элементов – марганца или хрома. При таких условиях зарождение кристаллов графита становится невозможным и весь углерод идет на образование цементита.

Ограниченное применение имеют отбеленные чугуны – отливки, у которых сердцевина имеет структуру серого чугуна, а поверхностный слой имеет структуру белого чугуна. Так можно изготовить валки прокатных станов, тормозные колодки, шары мельниц для размола горных пород, лемеха плугов и другие детали, на поверхности которых требуется высокая износостойкость.

Придать обрабатываемость белым чугунам можно только после того, как цементит распадется на графит и феррит. Графит обеспечивает пониженную твердость, хорошую обрабатываемость резанием, высокие антифрикционные свойства вследствие низкого коэффициента трения. Но включения графита снижают прочность и пластичность сплава. Серые, высокопрочные и ковкие чугуны различаются условиями образования графитных включений.

Рис. 6.1. Микроструктура белого эвтектического (4,3 % углерода) чугуна

Серыми называются чугуны с пластинчатой формой графита. Его излом темно-серый, без блеска, отчего и происходит название. Серый чугун – сплав сложного состава, содержащий основные элементы: Fe, C, Si и постоянные примеси: Mn, P, S. Содержание этих элементов находится в следующих пределах: 2,2–3,7 % С; 1,0–3,0 % Si; 0,2–1,1 % Мn; 0,02–0,2 % S; 0,02–0,3 % Р.

Кремний обладает сильным графитизирующим действием – способствует выделению графита при кристаллизации чугуна и разложению выделяющегося цементита.

Марганец затрудняет графитизацию чугуна, но улучшает механические свойства.

Сера – это вредная примесь. Она ухудшает механические и литейные свойства чугуна, понижает жидкотекучесть, увеличивает усадку и повышает склонность к образованию трещин.

Фосфор в небольшом (до 0,3 %) количестве растворяется в феррите. При большем содержании он образует вместе с железом и углеродом фосфидную эвтектику, которая плавится при температуре 950 °С, что увеличивает жидкотекучесть чугуна, но при этом повышается твердость и хрупкость. Так в чугунах для художественного литья используется чугун с 1 % фосфора.

На структуру и свойства чугуна сильно влияют технологические факторы, особенно скорость охлаждения, которая зависит от толщины стенки отливки. Чем больше толщина стенки, тем медленнее охлаждается отливка и тем полнее проходит процесс графитизации. С увеличением скорости охлаждения создаются условия для первичной кристаллизации: из жидкой фазы выделяется цементит, вследствие распада которого при дальнейшем охлаждении образуется графит. Иногда ледебурит не разлагается полностью, а остается в структуре чугуна.

Механические свойства серого чугуна зависят от свойств металлической основы, но главным образом от количества, формы и размеров графитовых включений. Графит играет роль надрезов в металлической основе чугуна. Поэтому независимо от структуры основы относительное удлинение при растяжении серого чугуна не превышает 0,5 %. Чем меньше и разобщеннее графитные включения, тем меньше их отрицательное влияние на прочность. Сопротивление разрыву, твердость и износостойкость чугунов растут с увеличением количества перлита в структуре. Значительно слабее влияние графита при изгибе и особенно при сжатии.

Прочность при сжатии и твердость определяются в основном структурой металлической основы чугунов. Они близки к свойствам стали с той же структурой и составом, что и металлическая основа чугуна. Серый чугун обладает способностью гасить механические колебания, не чувствителен к надрезам, хорошо обрабатывается резанием.

Из него изготавливают детали разного назначения – от нескольких граммов (поршневые кольца двигателей) до отливок в десятки тонн (станины станков). Выбор марки чугуна для конкретных условий работы определяется совокупностью технологических и механических свойств. Детали из серого чугуна изготавливают литьем с последующей обработкой резанием.

Механические свойства и структура некоторых марок серого чугуна

| Марка | σВ, МПа | δ, % | НВ, МПа | Структура |

| Серый чугун (ГОСТ 1412–85) | ||||

| СЧ15 | – | 1630–2100 | Ф | |

| СЧ25 | – | 1800–2500 | Ф+П | |

| СЧ35 | – | 2200–2750 | П |

Маркировка серых чугунов определяется ГОСТ 1412–85 и состоит из букв СЧ и числа, показывающего значение предела прочности при растяжении в кгс/мм 2 , например: СЧ30.

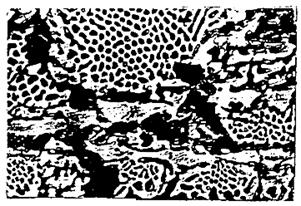

Ферритные чугуны СЧ10, СЧ15 предназначены для слабо- и средненагруженных деталей: крышки, фланцы, корпуса редукторов, тормозные барабаны и т. д. Феррито-перлитные серые чугуны СЧ20, СЧ25 применяют для деталей, работающих при повышенных нагрузках: блоки цилиндров, барабаны сцепления, зубчатые колеса, станины станков и т. д. (рис. 6.2).

Перлитные серые модифицированные чугуны СЧ30, СЧ35 имеют более высокие механические свойства из-за мелких графитных включений. Измельчение графита достигается путем модифицирования жидкого чугуна ферросилицием или силикокальцием в количестве 0,5 % от массы чугуна. Модифицированные чугуны обладают более высокими свойствами и хорошей герметичностью. Их применяют для корпусов насосов, компрессоров, гидроприводов, тормозной пневматики и др.

Рис. 6.2. Микроструктура феррито-перлитного серого чугуна

Для деталей, работающих при повышенных температурах, применяют легированные серые чугуны: жаростойкие – дополнительно содержат Cr и Al, жаропрочные – Cr, Ni и Mo. Отливки из серого чугуна подвергают термической обработке для снятия внутренних напряжений и стабилизации размеров. Такой нагрев составляет ~ 560 °С.

Высокопрочными называют чугуны, в которых графит имеет шаровидную форму. Их получают путем модифицирования – в жидкий чугун добавляют магний в количестве 0,02–0,08 %. Магний вводится в ковш перед заливкой в формы не в чистом виде, а в виде лигатуры – сплава магния с никелем. Магний является поверхностно-активным элементом: в расплаве атомы магния образуют препятствия на поверхности растущего кристалла графита, увеличивая его поверхностную энергию. Поэтому становится энергетически выгодным образование кристалла с наименьшим отношением поверхности к объему, т. е. шару. После модифицирования высокопрочный чугун имеет следующий химический состав: 3–3,6 % С;

1,8–2,9 % Si; 0,4–0,7 % Мn; 0,02–0,08 % Mg; до 0,15 % Р; до 0,03 % S.

По химическому составу высокопрочные чугуны не отличаются от серых, но шаровидный графит является менее сильным концентратором напряжений, чем пластинчатый, поэтому прочность и пластичность этих чугунов выше, чем серых. Значения механических свойств высокопрочных чугунов приведены в таблице 6.2.

В соответствии с ГОСТ 7293-85 марка высокопрочного чугуна состоит из букв ВЧ и числа, показывающего значение предела прочности при растяжении в кгс/мм 2 , например: ВЧ50.

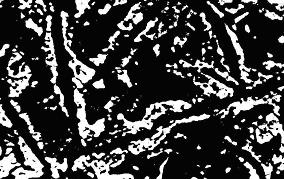

По структуре металлической основы высокопрочные чугуны могут быть ферритными или перлитными. Ферритный чугун состоит в основном из феррита и шаровидного графита; допускается до 2 % перлита. Структура перлитного чугуна состоит из сорбитообразного или пластинчатого перлита и шаровидного графита, допускается до 20 % феррита (рис. 6.3).

Механические свойства и структура некоторых марок

| Марка | σв, МПа | δ, % | НВ, МПа | Структура |

| Высокопрочный чугун (ГОСТ 7293–85) | ||||

| ВЧ35 | 1400–1700 | Ф | ||

| ВЧ45 | 1400–2250 | Ф+П | ||

| ВЧ60 | 1920–2270 | Ф+П | ||

| ВЧ80 | 2480–3510 | П | ||

| ВЧ100 | 2700–3600 | Б |

Высокопрочные чугуны способны заменять сталь во многих изделиях и конструкциях. Они могут работать при высоких циклических нагрузках и в условиях износа. Из них изготавливают оборудование прокатных станов, кузнечно-прессовое оборудование, корпуса паровых турбин, коленчатые валы в тракторо- и автомобилестроении, поршни двигателей и др.

Рис. 6.3. Микроструктура феррито-перлитного высокопрочного чугуна

В некоторых случаях для улучшения механических свойств чугунов применяют термическую обработку: закалку и отпуск для повышения прочности и отжиг – для увеличения пластичности.

Рис. 6.4. Схема режима отжига белого чугуна с получением

ферритного (1) и перлитного (2) ковкого чугуна

Отжиг на ферритный чугун проводится по режиму 1 (рис. 6.4), что обеспечивает графитизацию в две стадии. Первая стадия графитизации при температуре 950 ºС состоит в распаде цементита, находящегося в ледебурите. Это приводит к образованию структуры аустенита и включений углерода отжига.

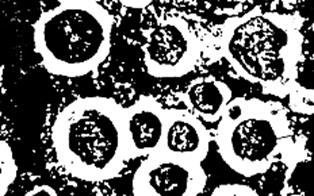

Вторая стадия графитизации протекает при медленном охлаждении в эвтектоидном интервале температур 720–740 °С. В процессе этой выдержки распадается цементит перлита. В результате такого отжига продолжительностью 60–80 часов формируется структура, состоящая из феррита и углерода отжига (рис. 6.5).

Перлитный ковкий чугун получают по режиму 2 (рис. 6.4). Продолжительность графитизации при температуре 1000 °С увеличивается, после чего отливки непрерывно охлаждают до комнатной температуры. Графитизации цементита, входящего в состав перлита, не происходит, поэтому чугун приобретает структуру перлита с включениями углерода отжига.

Рис. 6.5. Микроструктура ферритного ковкого чугуна

В отличие от пластинчатого графита в сером чугуне хлопьевидные включения меньше снижают механические свойства металлической основы, что делает ковкий чугун прочнее серого, хотя уступает высокопрочному чугуну (см. табл. 6.3).

Механические свойства и структура некоторых марок

| Марка | σв, МПа | δ, % | НВ, МПа | Структура |

| Ковкий чугун (ГОСТ 1215–79) | ||||

| КЧ30–6 | 1000–1630 | Ф+ до 10%П | ||

| КЧ35–8 | 1000–1630 | |||

| КЧ37–12 | 1100–1630 | |||

| КЧ45–7 | 1500–2070 | |||

| КЧ60–3 | 2000–2690 | П+ до 20%П | ||

| КЧ80–1,5 | 1,5 | 2700–3200 |

Название «ковкий» условное, деформировать ковкие чугуны нельзя. В обозначении ковкого чугуна первая цифра показывает значение предела прочности при растяжении в кгс/мм 2 , вторая – относительное удлинение в %, например, КЧ45–7.

Ковкие чугуны широко применяются в сельскохозяйственном, автомобильном и текстильном машиностроении. Из них изготавливают детали высокой прочности, работающие в условиях износа при ударных и знакопеременных нагрузках. Хорошие литейные свойства исходного белого чугуна позволяют получать отливки сложной формы и малой толщины: крышки картеров, редукторов, ступицы, муфты, втулки, звенья и ролики цепей конвейера.

Недостатком ковких чугунов является их более высокая стоимость из-за продолжительного отжига.

7. ТЕОРИЯ И ПРАКТИКА ТЕРМИЧЕСКОЙ ОБРАБОТКИ

УГЛЕРОДИСТЫХ СТАЛЕЙ

Понравилась статья? Добавь ее в закладку (CTRL+D) и не забудь поделиться с друзьями:

Источник: studopedia.ru