Уникальные свойства карбида гафния (HfC) – тугоплавкость и высокая стойкость к коррозии – известны давно, но получить монолитные изделия из этого недешевого (около 50 тыс. рублей за кг) материала очень сложно. Температура его плавления – 3953 ºС, что примерно в полтора раза выше максимально возможной температуры в печах, поэтому полностью расплавить карбид – цель недостижимая. При традиционной технологии смесь порошков гафния и углерода спекают, получившийся карбид размалывают, прессуют в форме и опять отправляют в печь с максимальной температурой. Этот процесс, аналогичный производству керамики, занимает десятки часов и очень энергозатратен, при этом сам материал получается пористым, что нежелательно.

Гольмий — Самый МАГНИТНЫЙ Металл на ЗЕМЛЕ!

Специалисты из Института ядерной физики им. Г. И. Будкера и Института химии твердого тела и механохимии СО РАН (Новосибирск) создали намного более эффективный и дешевый способ получения подобных изделий. На первом этапе порошки углерода и гафния механоактивируют в шаровой мельнице – специальном устройстве для смешивания и глубокого измельчения твердых веществ. В результате получается механокомпозит с повышенной реакционной способностью – порошок из мельчайших частиц, состоящих из чередующихся слоев углерода и гафния. Заготовку для будущего карбида тестируют на экспериментальной станции Сибирского центра синхротронного излучения ИЯФ СО РАН, где можно исследовать структуру всего образца целиком.

На следующем этапе порошок в форме нагревают направленным пучком электронов на установке для электронно-лучевой сварки, запуская тем самым химические реакции образования карбида. Чтобы расплавить самое тугоплавкое соединение, применяют оригинальный подход: карбид плавится как бы «сам в себе» – жидкий материал находится «в кольце» порошкообразного. В дальнейшем используется метод послойного добавления сырья, аналогичный печати на 3D принтере, пока форма не будет заполнена полностью. Заключительный этап – контрольное просвечивание синхротронным излучением. В противовес классическому многочасовому спеканию в печи новый метод позволяет получать готовые детали всего за несколько минут.

Сегодня карбид гафния может с успехом применяться в ракетостроении в качестве внешнего покрытия возвращаемых космических аппаратов типа «Буран», при этом с помощью аддитивных технологий (послойного наложения материалов) можно создавать композиционные покрытия с градиентом теплопроводности. Тугоплавкость и высокая способность отдавать электроны делает карбид гафния идеальным материалом для катодов ускорителей, и не только исследовательских, но и промышленных. Многие такие ускорители производства ИЯФ СО РАН используются в наши дни для очистки вредных выбросов и сточных вод, для электронно-лучевой стерилизации в медицине, фармакологии и пищевой промышленности

Эта СУПЕРКИСЛОТА Растворит Все что угодно!

По словам к.х.н. Алексея Анчарова из ИХТТМ СО РАН, новая технология может применяться для производства и других, более дешевых материалов с аналогичными свойствами, в первую очередь карбидов и боридов тугоплавких металлов – тантала, вольфрама и молибдена.

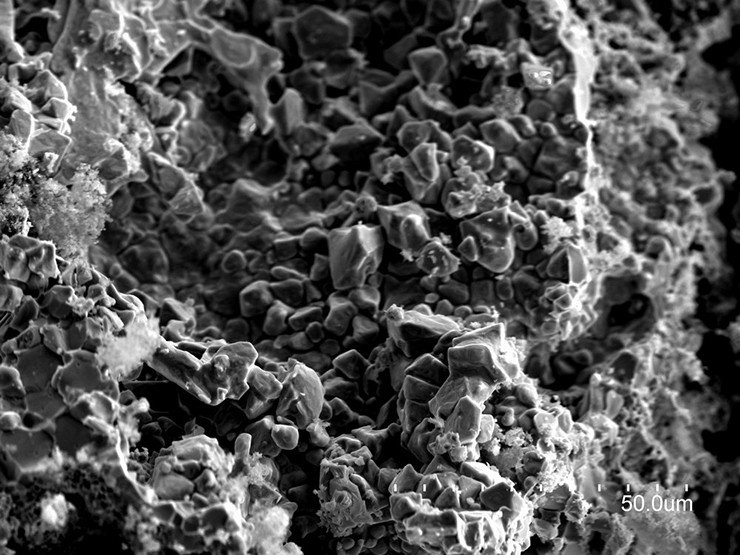

На слайдере: плавленый карбид гафния, полученный по новой технологии, разработанной новосибирскими учеными

Источник: scfh.ru

Физики определили самое тугоплавкое вещество

Физики из Имперского колледжа Лондона, Института трансурановых элементов (Карлсруэ) и Университета Лондона уточнили температуры плавления карбидов гафния и тантала. С помощью лазерных методов плавки ученые показали, что наибольшей температурой плавления обладает чистый карбид гафния — HfC0,98 — материал плавится при 3959 ±84 градусах Цельсия. Ранее считалось, что самым тугоплавким материалом из известных является смешанный карбид гафния-тантала, содержащий примерно 20 процентов гафния. Исследование опубликовано в журнале Scientific Reports, кратко о нем сообщает пресс-релиз колледжа.

Исследования температуры плавления карбидов гафния и тантала датируются еще первой половиной XX века. Для этого использовался метод Пирани-Алтертума: с помощью электрического тока нагревалась пластинка материала с отверстием в центре. За пластинкой следили с помощью пирометра. В момент плавления отверстие оказывалось заполнено материалом и изменяло свое свечение. Разброс температур плавления, определенных этим методом для карбида гафния составил почти двести градусов, и по результатам измерений трудно было однозначно определить, какой из карбидов гафния и тантала является самым тугоплавким.

Авторы новой работы, отметив несовершенство ранних пирометров и методик, предложили использовать новый подход для определения температуры плавления. В ней образец керамики плавился под действием мощного 4,5-киловаттного лазера, после чего исследователи следили за его свечением. Момент плавления определялся по изменению отражения от поверхности. После этого лазер отключался, а температура плавления определялась по плато на графике остывания образца: в момент затвердевания отводимая от образца теплота не меняет его температуры.

В результате оказалось, что наименьшей температурой плавления обладает карбид тантала — она соответствует 3768 ± 77 градусам Цельсия. Интересно, что в некоторых ранних работах карбид тантала наоборот считался более тугоплавким, чем карбид гафния. Высокими температурами плавления обладал состав Ta0.8Hf0.2C, ранее считавшийся рекордсменом — порядка 3905 ± 82 градусов Цельсия.

Остальные смешанные карбиды плавились при более низких температурах. Абсолютным рекордсменом, по данным новой работы, стал карбид гафния HfC0,98, материал плавится при 3959 ±84 градусах Цельсия. Для сравнения, самым тугоплавким металлом является вольфрам, плавящийся при 3422 градусах Цельсия.

Считается, что карбидные керамики могут найти применение при строительстве гиперзвуковых самолетов. При движении в атмосфере на скорости свыше пяти чисел Маха теплозащита должна выдерживать температуры в 2200 кельвин и выше.

Ранее химики из Университета Брауна (Провиденс) теоретически предсказали существование фазы смешанного карбида-нитрида гафния с рекордно высокой температурой плавления — свыше 4400 кельвин. Ее состав отвечает формуле HfN0.38C0.51.

Источник: nplus1.ru

4200 градусов по Цельсию: российские учёные создали самый огнеупорный материал в мире

Материаловеды МИСиС создали керамический материал карбонитрид гафния, способный выдерживать рекордную температуру 4200 °C. Это подтверждают результаты компьютерного моделирования, предсказавшего огнеупорные свойства и высокую твёрдость такого материала. Ранее самым тугоплавким веществом с температурой плавления 3990 °C считался карбид тантала-гафния. После окончания пандемии коронавируса учёные планируют провести эксперимент, который определит температуру плавления нового материала.

Материаловеды Национального исследовательского технологического университета МИСиС создали самый огнеупорный в мире керамический материал карбонитрид гафния, способный выдержать температуру 4200 °C. Об этом сообщается в журнале Ceramics International.

До настоящего времени карбид тантала-гафния с температурой плавления 3990 °C считался самым огнеупорным соединением, созданным человеком. На идею создания более тугоплавкого вещества материаловедов МИСиС натолкнуло исследование американских коллег 2015 года, в котором с помощью компьютерного моделирования были предсказаны исключительные температурные свойства и высокая твёрдость композитного соединения гафния, углерода и азота. По расчётам исследователей из США, это вещество должно выдерживать примерно 4200 °C, отличаться высокой теплопроводностью и стойкостью к окислению.

«Для получения нового материала была использована тройная система гафний-углерод-азот. Методом самораспространяющегося высокотемпературного синтеза мы получили вещество карбонитрид гафния — насыщенный азотом карбид гафния», — сообщил в беседе с RT автор работы, директор научно-исследовательского центра конструкционных и керамических наноматериалов МИСиС Дмитрий Московских.

Также по теме

Менделеевские металлы: российские учёные открыли полупроводниковые соединения из рения, галлия и германия

Сотрудники химического факультета Московского государственного университета открыли новые интерметаллиды — соединения из рения, галлия.

Далее учёные сравнили плавкость двух материалов: исходного карбида гафния (плавится при 3990 °C) и полученного карбонитрида гафния. С помощью аккумулятора и молибденовых электродов они провели в глубоком вакууме одновременный нагрев двух материалов. В результате карбид оплавился, а карбонитрид остался в неизменном виде. Однако на данный момент, отмечают учёные, конкретную температуру плавления нового материала выше 4000 °С им определить не удалось.

Чтобы подтвердить все свойства нового материала, предсказанные компьютерным моделированием, учёным необходимо провести дополнительные эксперименты. Для этого, по словам Дмитрия Московских, было заключено соглашение с Объединённым институтом высоких температур РАН о проведении пирометрического анализа, который был отложен из-за пандемии COVID-19.

После снятия ограничений намечено проведение исследования, во время которого карбонитрид гафния будет расплавлен лазером с одновременным измерением теплофизических свойств, включая температуру плавления.

По мнению учёных, разработка подобных высокотемпературных материалов будет востребована при создании авиационной, ракетно-космической и специальной военной техники. На гиперзвуковой скорости и при прохождении через атмосферу Земли двигатели, крылья и носовые обтекатели летательных аппаратов работают при температурах выше 2000 °С и должны быть защищены от воздействия внешней среды. В таких аппаратах применяется керамическая теплозащита с использованием наиболее прочных и тугоплавких композитных материалов.

В дальнейшем для проверки возможности применения карбонитрида гафния в аэрокосмической промышленности запланировано гиперзвуковое исследование для изучения абляции — испарения внешних слоёв материала.

Источник: russian.rt.com