Всем известно, что почти три четверти периодической системы химических элементов Д.И. Менделеева, составляют металлы. Место металлов в современном мире – одно из центральных, а значение их для современного человека трудно переоценить.

Казалось бы, человек знает о металлах все, для него в этой области не осталось никаких тайн, но позвольте нам, сотрудникам компании «Металл-СК», давно и успешно занимающейся металлопрокатом, в этом усомниться и познакомить вас с некоторыми тайнами из истории использования человеком металлов. Давайте заглянем в загадочные глубины истории человечества, ведь именно там еще молодое племя людей познакомилось с металлами, открыло некоторые волшебные их свойства, узнало, как можно заставить его приносить пользу. Однако когда именно это случилось и как именно – это самый большой секрет и самая главная тайна металлов, которые тщетно пытается разгадать.

По преданиям, первое железо досталось людям с неба. Оно содержалось в метеоритах. Это подтверждается словами, обозначающими в разных языках железо – в древнеегипетском железо именуется «вааепере», в переводе «родившееся на небе», а в древнекоптском его называют «камнем неба». Однако смущает редкость железных метеоритов в природе, что значительно снижает вероятность их находок древним человеком. Ученые склоняются к земному происхождению железа, которое подтверждает, крайне редкое, нахождение в природе самородков.

Вторая мировая: пламя и сталь. Пистолеты-пулеметы

Древнейшие изделия из металлов были найдены на месте поселений, существовавших около восьми тысяч лет назад! Сначала человек просто нашел некоторые металлы, которые встречаются в природе в естественном, или самородном состоянии, — золото, серебро, медь. Они загадочно блестели, радовали глаз, и потому их использовали для изготовления украшений. Однако вскоре самородную медь человек применять и как материал для различных орудий: рыболовных крючков, наконечников стрел и копий.

А как же человек начал добывать металл из камня? Как впервые возникла добыча руды? О, это случилось не сразу, и не без помощи божественных сил, которые в данном случае представлял огонь. Древние божества защищали людей, но и сами нуждались в защите. Чтобы огонь не погас, его обставляли камнями, а среди этих камней попадались и куски медной руды.

Под воздействием магических сил огня руда расплавлялась и превращалась в медь. Долго не замечал этих волшебных превращений древний человек, но наконец заметил и стал специально загружать медную руду в костер, чтобы получить металл. Медь, выплавленная из руды, оказалась более крепкой, чем самородная, правда, все еще уступала по крепости камню – слишком она была мягкая. Гораздо прочнее оказался сплав меди с оловом – бронза. Орудия из бронзы постепенно вытеснили аналогичные медные.

Долгое время железо ценилось наравне с золотом, потому что его было так же мало. Но в конце концов человек открыл относительно дешевое производство железа – выплавку его из руды в металлургических печах. На земле наступил железный век, который продолжается до сих пор.

Как определить марку стали. Основные виды сталей. Сталь для ножа. сергейголубев#сталь#маркастали#

А теперь обратимся к другой тайне: когда человек узнал, почему получаются металлы. Да, человек сначала узнал, как получаются металлы, но еще долго после этого не мог понять, почему. Человек не мог понять всех трансформаций железа: иногда оно получалось твердым, но хрупким, а иногда, напротив, слишком мягким, но орудия из него гнутся, сплющиваются и быстро тупятся.

Таким образом, история добычи руды – это история различных опытов, которые проводились с металлами и продолжались до последней четверти XIX века. Именно тогда русский ученый П.П. Аносов научно обосновал производство стали. Ему на это потребовалось 10 лет.

В нашем XXI веке сталь получают на специально оборудованных металлургических заводах. Где сначала железную руду расплавляют в огромных доменных печах, в которых она превращается в чугун. Чугун, в свою очередь, расплавляют, но уже в мартенах, конвекторах или электропечах, и тогда он превращается в сталь. Над этим волшебным превращением «колдуют» специалисты различного профиля: агломератчики, инженеры-металлурги, конверторщики, обжиговщики, плавильщики, разливщики, стропальщики, которые легко управляют различными металлургическими агрегатами.

А как получали сталь тогда, когда не было всего этого арсенала умных машин? На Востоке, как, впрочем, и в Египте, и на Британских островах, и в Древней Элладе, и в Древней Руси , выплавляли сталь из тщательно подготовленной железной руды в небольших сосудах из глины (тиглях). Железную руду предварительно дробили на мелкие кусочки, потом обжигали эти кусочки на костре. В процессе выгорали сера, фосфор и другие вещества, которые, встречаясь в руде, ухудшают свойства металла. Древние мастера об существовании всех этих веществ и их воздействии на металл, конечно, не догадывались, просто, на основании опыта они знали, что из измельченной и обожженной руды получается сталь лучше.

После завершения обжига руду засыпали в тигель, причем, засыпали послойно с порошком из древесного угля; слоев, как правило, делали 10-12 (слой угля — слой руды – слой угля). Уголь в том случае играл роль теплового носителя, так как он горел и расплавлял руду. Для того чтобы горение было более интенсивным, в основании тигля существовало отверстие, куда нагнетали воздух посредством больших кожаных мехов. Таким образом в тигле создавалась высочайшая температура, под воздействием которой расплавлялась руда, а углерод, который и составляет уголь, изымал из руды кислород, и она превращалась в железо. Металл-СК и этим занимается.

В дальнейшем глиняные тигли сменились небольшими печами-домницами, которые давали уже больше металла. Однако на Востоке хранили очень долго верность именно тому способу создания стали, который нуждался в использовании тигля. Может быть, потому для восточного мастера получение железа – еще не конечный результат.

Конечным результатом была булатная сталь, известная и почитаемая во всем мире, ибо никакая другая не могла сравниться с ней в твердости и вместе с тем гибкости. Секрет изготовления булатной стали передавался от отца к сыну и доподлинно не сохранился.

Но известно, что после получения железа мастер доставал из укромных уголков чудодейственные растения (древние мастера были уверены, что соки растений, обладая прочностью, гибкостью, вязкостью, передают эти свойства металлу) и бросал из в отверстие тигля, но главное – в той пропорции, которая была известна только ему. И вот, растения сгорали, действительно передавая свою волшебные свойства железу, превращая его в сталь.

Наверняка удалось установить, что вместе с корешками и листьями мастера добавляли в металл графитовый порошок, конечно, только в определенных пропорциях. И не знали мудрые мастера, что именно графит, который они считали материалом скорее вспомогательным, превращал железо в сталь. Дело в том, что графит – это чистый углерод, играющий одну из основных ролей в производстве металла. Первое важнейшее правило металлургии – только тот сплав считается сталью, в котором количество углеродов не превышает двух процентов. Второе важнейшее правило — чем больше углерода, тем сталь более крепка, но менее пластична, и наоборот.

Вот так, вплоть до середины прошлого столетия, путем подбора точного количества углерода и решалась сложнейшая задача совмещения в металле двух противоположностей – крепости и пластичности. Итак, решающая польза графита доказана. А как же быть с цветочками, корешочками? Их-то польза в чем?

В том, что они содержат огромное количество разных неорганических веществ: железо, молибден, ванадий. Вот эти вещества по-разному и влияли на сталь, придавая ей особые уникальные свойства. Говоря о древнем производстве стали, нельзя не коснуться такого важного момента, как ее закалка. Это самый таинственный, самый волнующий момент изготовления особого рода стали. Закалка была изобретена в Древнем Египте, где мастера, желая быстро охладить откованное изделие, погружали его в очень холодную воду, и в результате отметили, что после этой процедуры металл становится много крепче.

Ошибочно полагали древние люди, что закалка напрямую зависит от качеств жидкости, в которые погружали раскаленный металл. Но эта ошибочность породила множество фантастических, изощереннейших экспериментов. Так, в Багдаде охлаждали металл, вонзая его в мускулистое тело раба, который должен был передать свою силу оружию.

В Средневековье был известен рецепт закалки стали, главным ингредиентом в котором была моча рыжего мальчика. Скажите, темные суеверия? И будете правы. Просто, клинки действительно лучше закаляются в крови или моче, чем в простой колодезной воде, ибо этот процесс в идеале должен проходить медленно, что и получается в растворах солей. Или если клинок охлаждается на ветру, как закаляли сталь в древнем Дамаске.

А как же тогда быть с современными методами? В чем их привлекательность? В приватности научного знания над мифопоэтическим, который отличает современную металлургию от древней, но отнюдь не исключает ее красоты. Это подтверждает и слаженная четкая работа компании «Металл-СК», где каждая деталь, изготовленная из металла, рассчитана до мелочей и прекрасна в своей безупречности.

Да, в современном мире многое решают математические формулы, числовые зависимости, точные вычисления. Так, еще на бумаге, можно заранее предугадать свойства, которые будет иметь сталь в результате, предварительно рассчитав всю технологию ее изготовления. Оттого-то современная металлопромышленность поражает огромным ассортиментом сталей: сверхпрочные, износостойкие, жаропрочные, кислотоупорные. Такой подход получил название композиционного, а ученые-металлурги – композиторов. А ведь и правда, если знаменитый афоризм называет архитектуру «музыкой, застывшей в камне», то многие металлические изделия иначе, как музыкой, застывшей в металле, и не назовешь.

Источник: metallsk.ru

Сталь

Но прежде, чем получить стальные изделия, следовало совершить множество трудоемких операций. Вначале из железной руды выплавляли чугун, который превращали в мягкое железо. Полученную железную крицу подвергали длительной проковке, в результате получали нужную стальную деталь, либо только заготовку, которую окончательно обрабатывали на металлорежущих станках.

Изначально избыточное количество углерода удаляли из чугуна путем кричного передела. Процесс происходил в открытой печи (кричном горне). На горящий древесный уголь помещали чушки чугуна. Путем вдувания горячего воздуха очищали расплавленный чугун от излишнего углерода. Расплавленный металл собирался на поду горна.

Происходило дополнительное удаление углерода путем окисления железистого шлака. Образовавшуюся кашицу (крицу) подвергали ковке для удаления шлака.

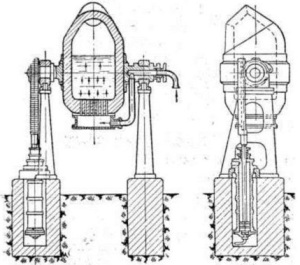

Кричный передел существовал с XIV века, в 1784 году английским металлургом Г. Кортом была предложена новая технология получения стали — пудлингование. Согласно этой технологии, чугун плавился в специальной пудлинговой печи без контакта с топливом. Пудлинговая печь позволила заменить дорогостоящий древесный уголь на менее дорогой — каменный.

Расплавленный чугун доводили до тестообразного состояния. С целью увеличения доступа кислорода расплавленную массу перемешивали металлическими штангами. Дальше тестообразную крицу проковывали. Правда, процесс получения стали таким методом был трудоемким, медленным и дорогим.

Бессемер усовершенствовал этот процесс и в 1856 году продемонстрировал конвертер, предназначенный для получения жидкой стали. Выходящий из доменной печи чугун поступал в конвертер — резервуар, на дне которого имелись отверстия для подачи воздуха.

Благодаря подвижным опорам конвертер можно было свободно перемещать из горизонтального положения в вертикальное, когда он будет наполнен. Кислород воздуха, вдуваемый через нижние отверстия, соединяется с углеродом, выделяемым при нагревании из чугуна. Когда процесс закончен, конвертер занимает горизонтальное положение и в нем образуется железо, в которое добавляют примеси. Получается сталь, содержащая низкий процент кислорода. Весь процесс занимал мало времени, за 20 минут получалось столько же стали, сколько бы пудлинговая печь выдала за целый день.

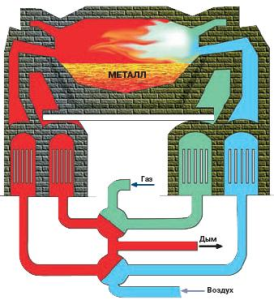

В 1864 году был изобретен мартеновский способ выплавки стали, основанный на сходном принципе. Оба способа получили широкое распространение и позволили получать сталь в неограниченных количествах. Однако они не позволяли получить руду высокого качества из руды, которая содержала фосфор и серу. В 1878 году С. Томас решил эту проблему, добавив в конвертер 10-15% извести.

Образовывающиеся шлаки удерживали фосфор и он выгорал с другими ненужными примесями. Полученная сталь была очень высокого качества. Уже в первые несколько лет после применения бессемеровского и мартеновского способов получения высококачественной стали ее выпуск вырос во всем мире на 60%.

Источник: mirnovogo.ru