Метод является, безусловно, прогрессивным, его применение значительно повышает производительность труда, расширяет ассортимент изделий, сокращает потери драгоценных металлов.

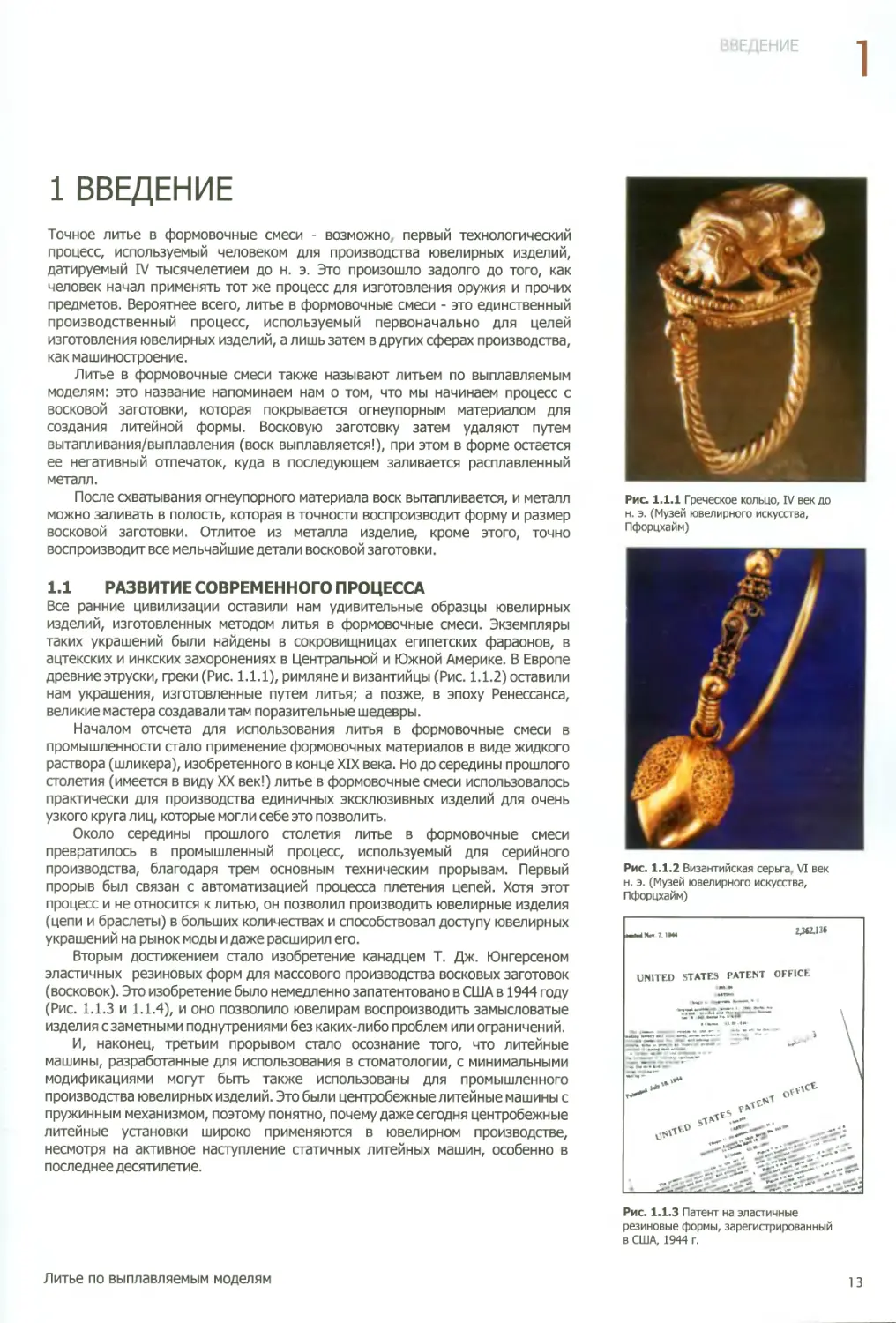

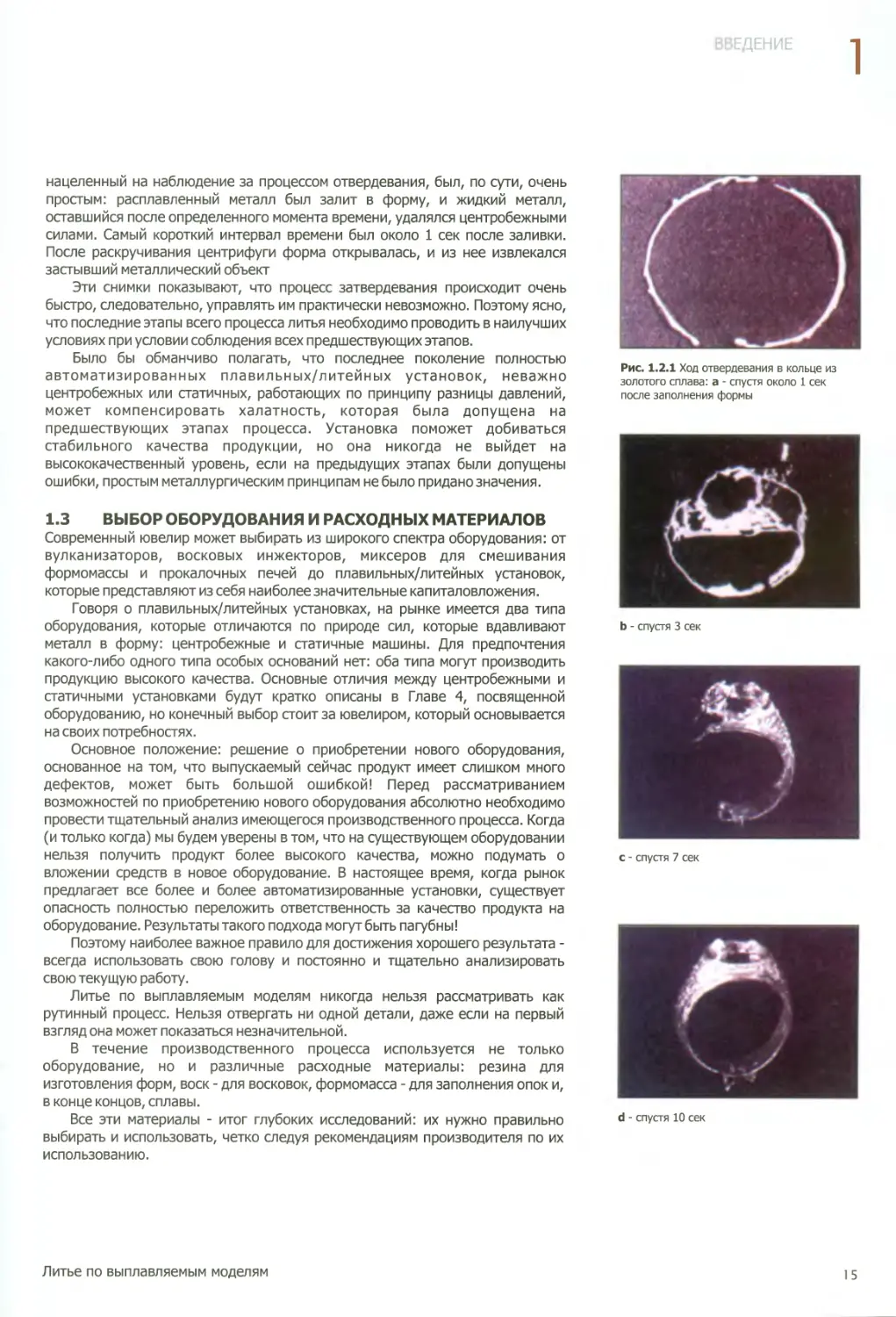

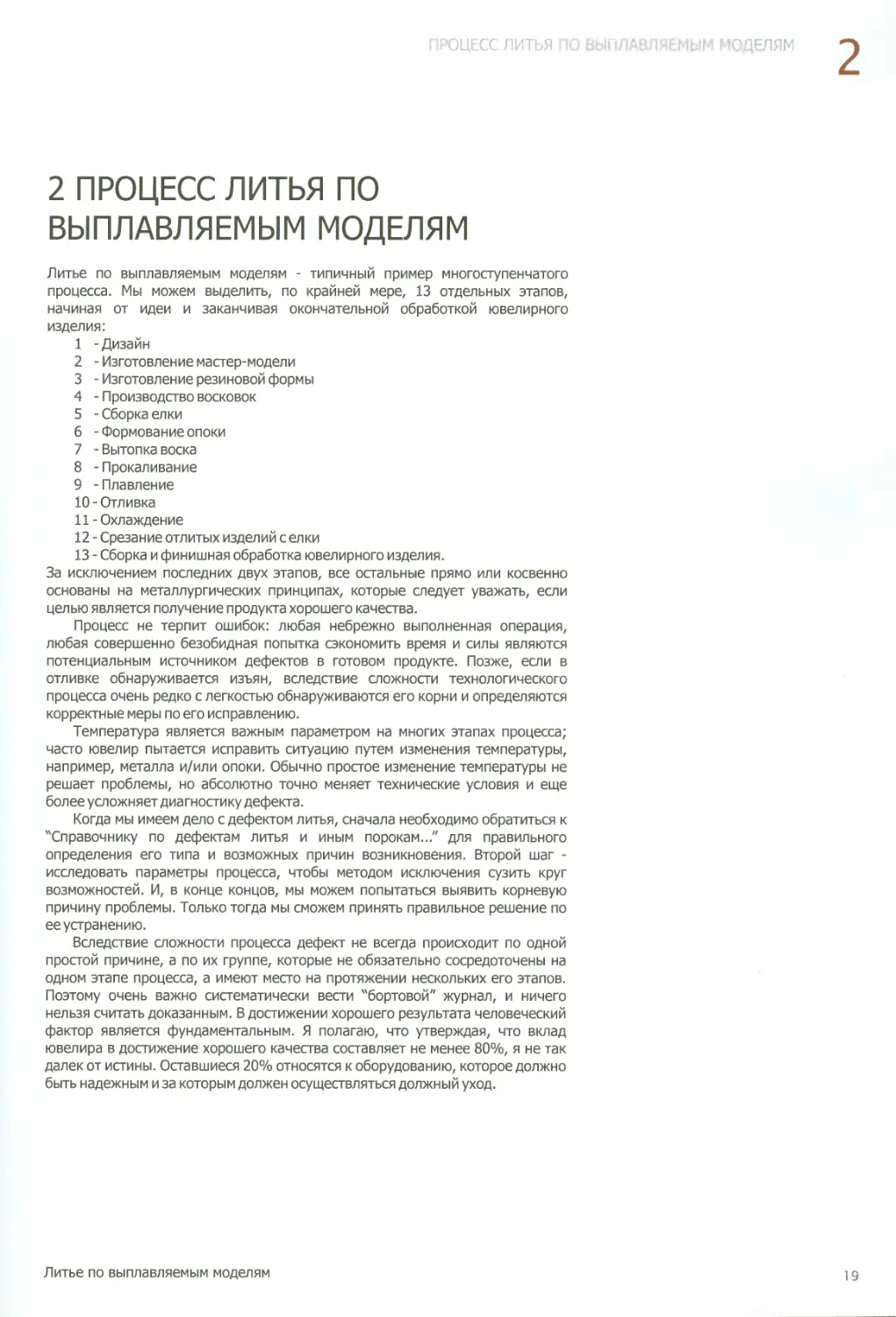

Введение

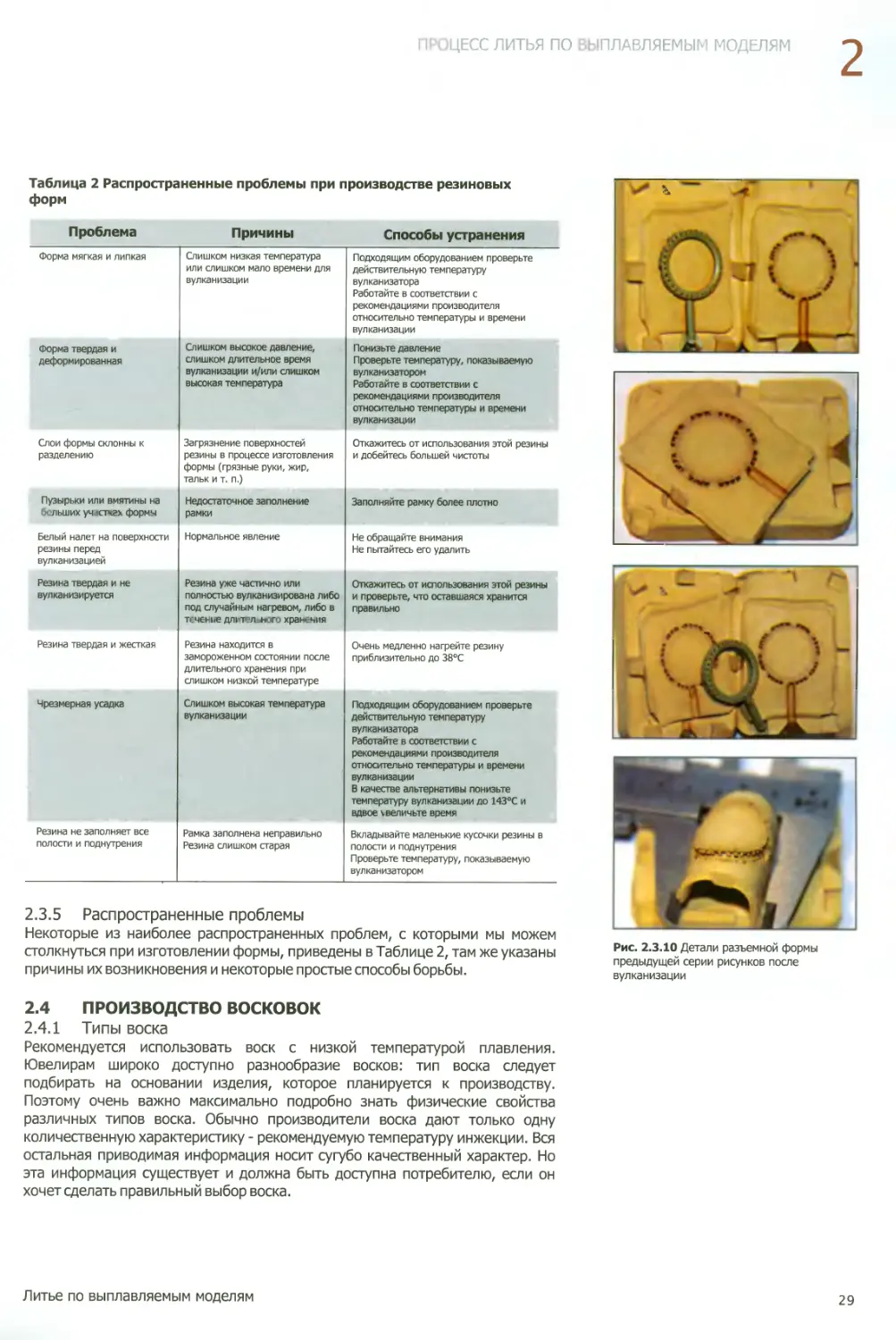

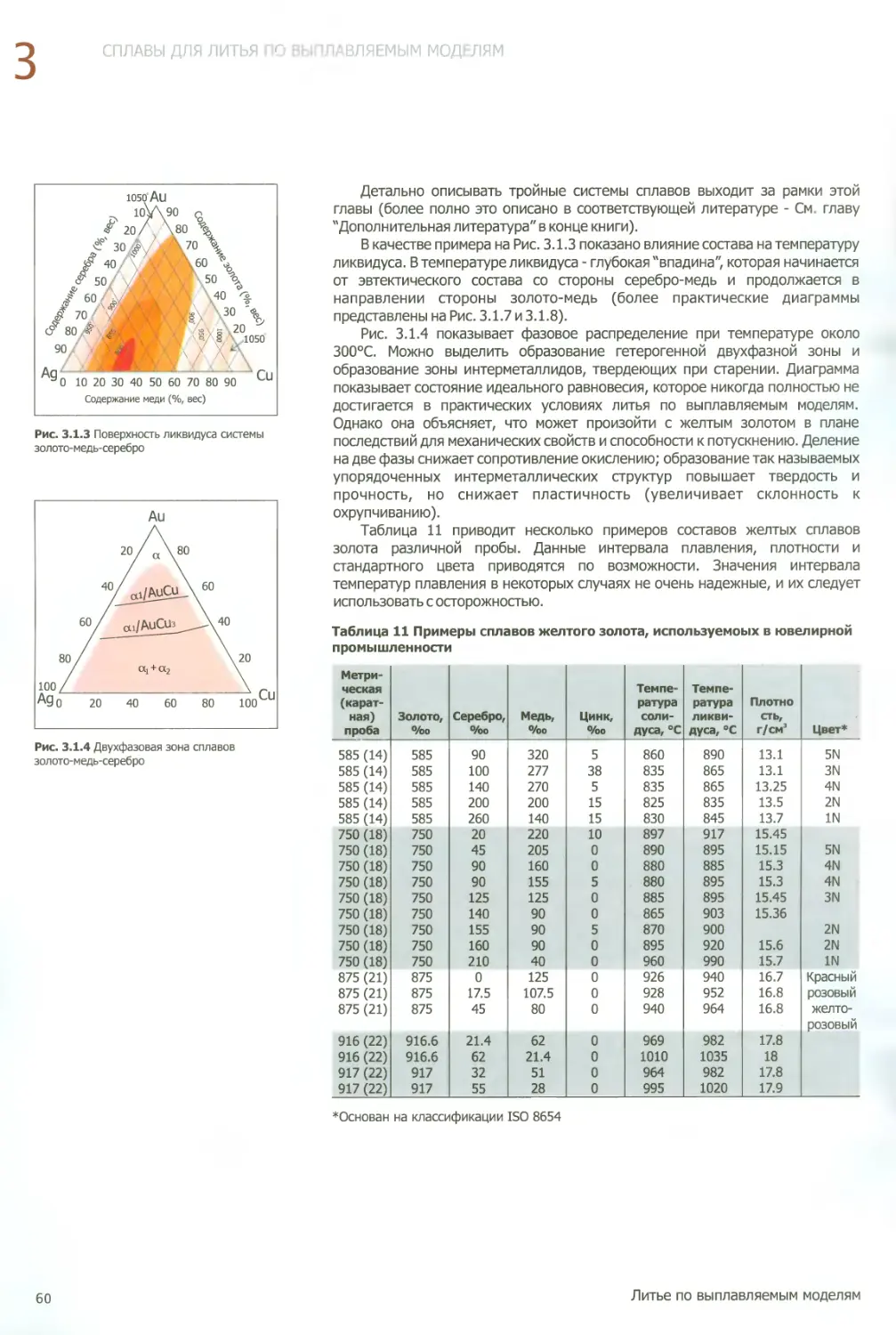

Заготовки ювелирных изделий отливают из золотых, платиновых, серебряных сплавов. Это золотые сплавы пробы 750, 583 и 585, содержащие никель и цинк, серебро и медь, платиновые сплавы пробы 950, серебряные сплавы проб 916, 875 и другие литейные сплавы.

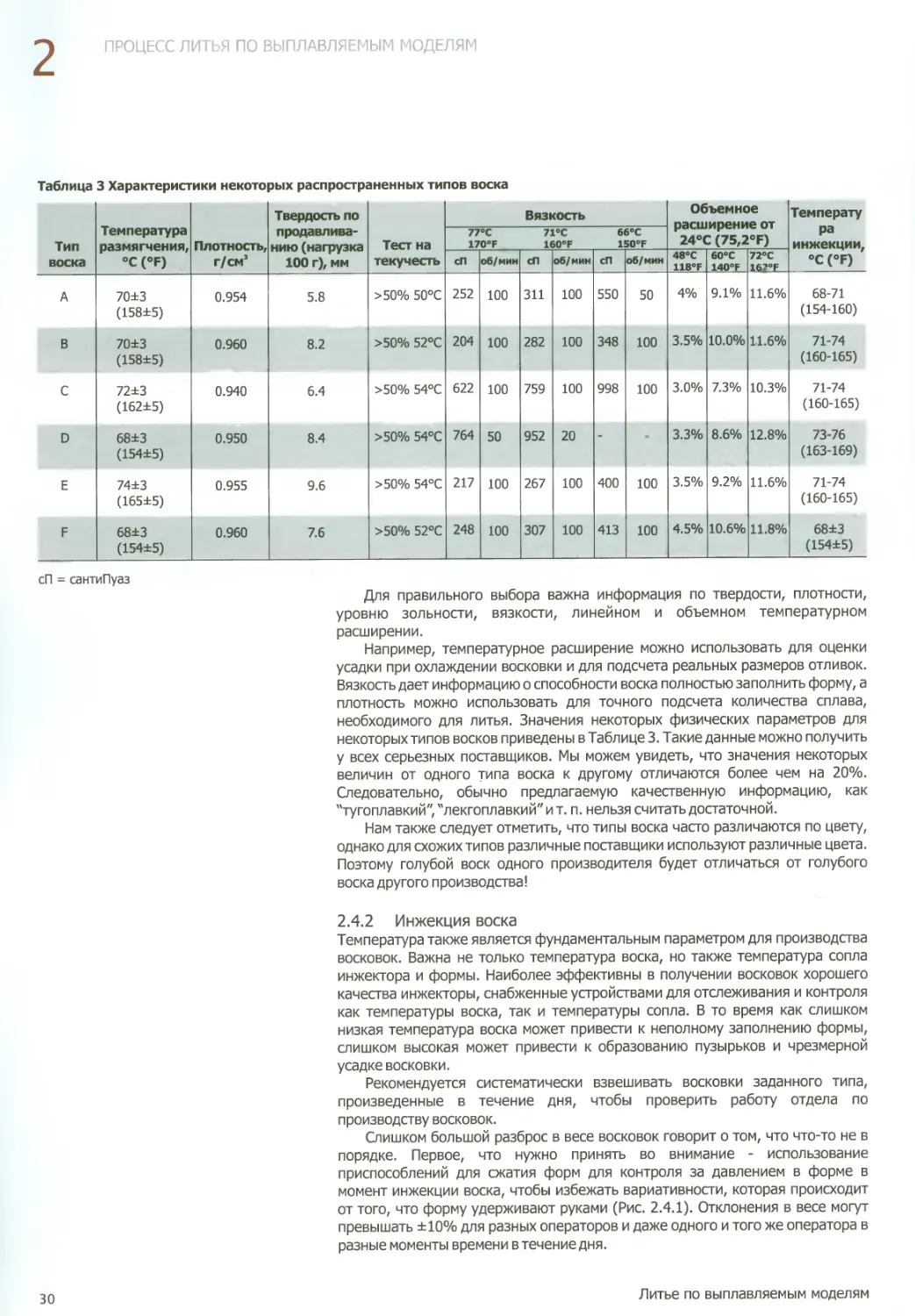

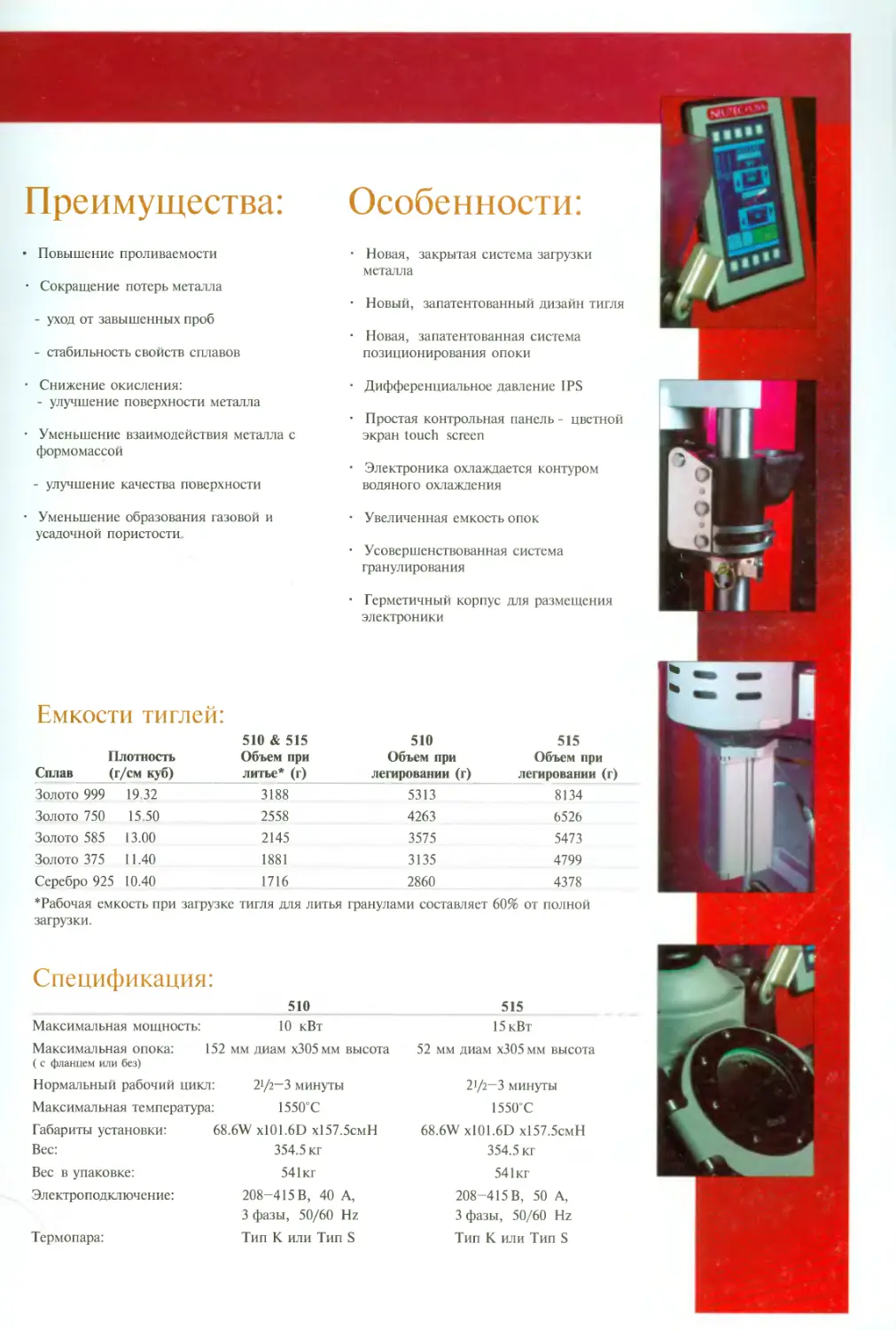

Металл в формы заливают двумя способами: центробежным и вакуумного всасывания. Принудительное заполнение литейных форм при центробежном способе происходит под действием центробежных сил вращающейся печи. Сущность способа вакуумного всасывания заключается в удалении (выкачивании) воздуха из литейной формы во время заливки.

Давление в форме понижается до 0,75-2,25 Па против атмосферного, создавая таким образом искусственное избыточное давление жидкого металла на стенки формы. Существуют также метод совместного литья под давлением и вакуумного всасывания и совместное применение центробежного литья и вакуумного всасывания, однако из-за сложности литьевых механизмов они не нашли широкого применения. В настоящее время применяют литьевые машины , однако из-за высокой цены установок и расходных материалах, большого срока окупаемости и ограничений литьевых машин, чаще всего используют обычную индукционную печь, вакуумный насос и рессивер. Этого достаточно, чтобы делать шедевры.

Литье по выплавляемым моделям — сюжет о процессе литья, технология

Технологический процесс литья по выплавляемым моделям состоит из следующих этапов: эталон модели, резиновая пресс-форма, восковая модель, литьевая форма, отливка.

Эталоном модели называется оригинал — образец будущей отливки. Металлическая модель снабжается воронкообразным литником и с нее снимается резиновая форма. Материал для изготовления эталона не должен менять свои свойства, разрушаться в процессе вулканизации резиновых пресс-форм, химически взаимодействовать с резиной. Параметр шероховатости поверхности эталона должен быть не ниже требуемого для получаемых по нему отливок: раковины, царапины, вмятины на его поверхности недопустимы. Размеры эталона должны превышать размеры готовой модели (на 5 — 6 %) с учетом общей усадки металла при затвердении отливок и припуска на механическую обработку.

На предприятиях ювелирной промышленности для изготовления эталона обычно используют золото пробы 585, причем поверхность его покрывают родием для нейтрализации действия азотной кислоты, выделяемой в процессе вулканизации. Резиновая пресс-форма предназначена для получения восковых моделей отливок. Пресс-формы изготовляют как из импортных, так и из отечественных сортов резины. Различают разрезные и разъемные пресс-формы.

Процесс изготовления разъемных пресс-форм

Опоку основанием устанавливают на гладкую опорную поверхность и заполняют пластилином, в пластилин вдавливают (до половины) эталон модели. На первую опоку устанавливают вторую и заливают их водно-гипсовым раствором. Когда гипс затвердеет, опоки переворачивают, пластилин удаляют, а освободившееся пространство опоки заполняют небольшими кусочками сырой резины.

Эталон остается (наполовину) в гипсе, в котором делаются углубления для возможности получения в дальнейшем выступов резиновой формы. Опоки устанавливают на вулканизационный пресс, на котором в течение 45 — 60 мин при температуре 150 — 160 °С производят вулканизацию кусочков резины. После вулканизации гипс разбивают и удаляют из опоки. Эталон извлекают и тщательно очищают.

Резиновую пресс-форму тоже очищают, посыпают тальком и снова укладывают в нее эталон. Затем опоку устанавливают так, чтобы готовая резиновая пресс-форма находилась внизу, а пространство, занятое до этого гипсом, заполняют кусочками сырой резины. Опоки вновь устанавливают на вулканизационный пресс для вулканизации резины второй части пресс-формы. После этого эталон отделяют от резиновой пресс-формы и прорезают в ней литниковый канал.

Процесс изготовления разрезных пресс-форм

Эталон модели помещают между двумя резиновыми пластинами соответствующей толщины, затем производят их вулканизацию под прессом, во время которой эталон вдавливается в разогретую, размягченную резиновую массу. Для отделения эталона пресс-форму необходимо разрезать, что является недостатком этого метода.

Восковую модель получают путем заливки резиновых пресс-форм воском в инжекционной установке. Перед запрессовкой пресс-форму тщательно очищают и смазывают эвкалиптовым маслом или водно-глицериновым раствором. Запрессовку модельного состава (воска) в пресс-форму производят при температуре 60 — 85 °С и давлении 2 — 15 Па.

После запрессовки пресс-форму в течение 1 — 1,5 мин охлаждают в холодильнике. Готовые модели напаивают в виде елочки вокруг воскового стояка. «Елки» из воска ставят на резиновое основание. Сборный модельный блок обезжиривают в спирте или четыреххлористом углероде и просушивают в естественных условиях. Для обезжиривания можно использовать и мыльный раствор, промыв затем блок в холодной воде и обсушив его в естественных условиях. Последнее время, для материалов модели используют парафин с добавкой 5 полиэтилена при температуре 80° под давлением.

Литейные формы

Литейные формы изготовляют из огнеупорной формовочной смеси на вибровакуумной установке. Операцию выполняют в таком порядке: раствор из формовочной смеси и дистиллированной воды (0,3 — 0,4 л на 1 кг смеси) тщательно перемешивают, а затем для удаления воздуха вакуумируют в течение 2 — 3 мин при давлении не более 0,075 Па; одновременно в металлические опоки устанавливают модельные блоки.

Опоки затем помещают в установку, заливают формовочной смесью и вакуумируют 2 — 3 мин при давлении не выше 0,075 Па .

Через 40 — 60 мин, когда формовочная смесь затвердеет, с опок снимают резиновые уплотнители, а формовочную смесь подрезают на торцах литейной формы; поместив затем литейную форму в сушильный шкаф и выдержав ее там в течение 1 — 3 ч при температуре 90 — 100 °С, выплавляют модельный состав. Воск обычно собирают в поддон из нержавейки, помещенный на дно муфельной печи , поддон вынимают, воск используют повторно.

После выплавления модельного состава литейные формы прокаливают в прокалочных печах по особым режимам: нагрев от 20 до 150 °С в течение 0,5 ч, выдержка при температуре 150 °С в продолжение 3 ч; нагрев от 300 до 700 °С в течение 3 ч, выдержка при температуре 750 °С в течение 3 ч.

Отливкa

Отливки получают следующим образом: прокаленные литейные формы заливают расплавленным металлом на установках для центробежного литья или установках «Вакуум-металл».

Температура заливки для сплавов СрМ 875, СрМ 916, ЗлСрМ585-80, ЗлСр750-150 — 400…580 °С, а для сплава ЗлМНЦ-750 — 500…600 °С.

Литейные формы, залитые сплавами золота и серебра, охлаждают в воде, а залитые сплавом ЗлМНЦ — в естественных условиях. После охлаждения отливки выбивают из литниковых форм, очищают от формовочной смеси , а затем отбеливают.

Виды литья и технология

В наше время существует много видов литья. Наиболее распространенные виды литья — в земляные формы, по выплавляемым моделям, в оболочковые формы, в металлические формы, под давлением.

Литье в земляные формы

Суть его заключается в том, что по модели изготовляют из формовочной смеси литейную форму, заполняемую металлом. Форма при извлечении скульптуры каждый раз разрушается. Модели могут быть изготовлены из гипса, дерева, пластмассы или металла. Практичны модели из пластмассы, но наиболее долговечны — из бронзы или алюминия.

Из-за литейной усадки модель делают обычно несколько большей величины. Надо учитывать также механическую обработку отливки и давать на нее припуск. По способу изготовления модели делятся на простые и разъемные. Простые не имеют поднутрений, не дающих снять форму. Разъемные модели состоят из двух частей, соединяющихся между собой шипами.

До формовки модель собирается, а после отливки вынимается по частям. При пустотелой скульптуре на моделях делают специальные выступы, на которые опираются песчаные стержни, что и позволяет образовать полость.

Формы и стержни изготовляют из формовочной земли (песок и глина). При формовке крупной скульптуры количество глины увеличивают до 20 , при мелком литье — 12-15. От свойств формовочной смеси, ее пластичности, прочности, газопроницаемости, огнеупорности зависит и качество отливки.

Формовочные смеси бывают наполнительные и облицовочные. Облицовочная смесь прилегает непосредственно к скульптуре, наполнительная занимает весь остальной объем. Земляные формы приготовляют в специальных ящиках — опоках, которые придают форме нужную прочность при переноске и отливках. Формовку обычно проделывают в двух опоках, соединяемых штырями.

Опоки (рамы) варятся из стали или отливаются из чугуна либо аалюминия и имеют внутри ребра для удержания формовочной смеси. При изготовлении форм применяются разнообразные инструменты: лопаты, совки, сита, трамбовки, счищалки, душники, деревянные молотки, кисти, щетки, гладилки, ланцеты и иглы. Чтобы форма хорошо отделилась от модели, ее припудривают ликоподием, толченым углем или графитом.

Изготовление земляной формы. Формовка происходит следующим образом: в опоку, установленную на подмодельную доску, кладут модель и пудрят ее ликоподием или угольным порошком. Во избежание пригорания земли опоку смазывают графитом. Облицовочную смесь насыпают сквозь мелкое сито, так, чтобы модель оказалась закрытой слоем 25-30 мм.

Затем опоку засыпают наполнительной смесью, утрамбовывая ее слой за слоем. Поверхность выравнивают заподлицо с краями опоки и душником накалывают отверстия для выхода газов. Затем опоку перевертывают и на нее устанавливают вторую, в которую укладывают два бруска — модели литника и выпора для образования отверстий, куда заливают металл и через которые происходит выход газов.

Потом все припыливают, засыпают смесью и утрамбовывают. Теперь можно снять верхнюю опоку и вынуть модель, прорезать отверстие из полости формы к литнику. При сложных моделях вместо подмодельной доски используют фальшивую опоку, не применяющуюся в процессе литья.

Кусковая форма. Самая трудоемкая работа — изготовление кусковой формы скульптурного литья. При кусковой формовке модель обкладывают кусками уплотненной земли, образующей форму, и все это как бы заключают в две полусферы верхней и нижней опок.

Это дает возможность изъять модель из формы, не разрушив ее, поскольку каждый кусок формы, имеющий вид усеченной пирамиды, снимается отдельно. Весь этот процесс требует осторожности и навыка, поскольку куски могут быть легко повреждены.

При изготовлении отдельных уникальных вещей способом кусковой формовки стержень для образования полости внутри скульптуры может быть сделан сразу же в форме. Для этого опоку с готовой кусковой формой обрабатывают ликоподием и засыпают формовочной землей. Эту землю осторожно уплотняют руками.

Изготовленный из проволоки каркас обмазывают глиной и укладывают так, чтобы концы его касались борта формы. Затем горкой насыпают смесь в виде выемки второй опоки. Припыливают ликоподием полость второй опоки, перевертывают ее и накладывают на первую. Вновь немного насыпают земли и снова опокой уплотняют ее. Затем ланцетом снимают слой, равный толщине стенки будущей скульптуры.

Срез будет равномерным, если предварительно вся поверхность наколота иглой на одинаковую глубину. Стержень просушивают и фиксируют внутри формы.

Литье по выплавляемым моделям

Это литье применяется давно. Модель после формовки выплавляется из формы, что дает чистоту отливке и возможность избежать множества кусков. Наиболее распространены сейчас два способа отливки в зависимости от величины отливаемых изделий (кроме литья очень крупной скульптуры). Один из этих способов называется точным литьем. При отливке небольшим тиражом пресс-формы делаются из гипса.

Материалом для модели служат легкоплавкие смеси из воска, парафина и стеарина. Если модель отливается по частям, то части ее соединяются с помощью нагретого лезвия ножа.

Материалом для огнеупорного блока может быть смесь (раствор) молотого кварца. В эту смесь погружают модель, которую затем обсыпают сухим кварцевым песком. Процесс повторяется несколько раз, до тех пор, пока толщина кварцевого покрытия не будет не менее 3-5 мм. Модельный состав (воск, парафин) выплавляют, введя блок в горячую воду или в сушильный шкаф при температуре до 180°.

Оболочку ставят воронкой вверх в опоку и засыпают шамотным порошком. Верх и низ опоки заливают жидким стеклом. Эти предосторожности необходимы для укрепления тонкой и хрупкой оболочки. После выплавления воска форма прокаливается в печи при температуре 800-900° в течение 3-4 часов.

Отливка будет более качественной при литье в нагретую форму. После того как оболочка остынет на воздухе, ее разрушают легкими ударами, а остатки удаляют при кипячении в слабом растворе щелочи.

Литье в оболочковые формы. На чугунную модельную плиту, нагретую до 350°, насыпают кварцевый песок, перемешанный с пульвербакелитом, затвердевающим при этой температуре. Плита нагревает слой и как бы обволакивается затвердевшей смолой. Две готовые полуформы соединяют, вставив внутрь стержень, сделанный из этого же материала. При закладке в опоку форму засыпают кварцевым песком, а после отливки разрушают.

Литье в формы из металла

В наши дни литье в формы из металла практикуется очень широко. Основная его особенность — большое число отливок с сохранением формы. По сравнению с земляной формой оно дает очень чистую поверхность отливок, очень большую точность Однако целесообразно оно лишь при массовом производстве из-за трудоемкости изготовления формы (кокиля), требующей точной подгонки.

Кокиль делается из чугуна или стали. Для скульптурных изделий кокиль составляется из нескольких частей. При полукокильном литье стержень приготовляется из песчаной смеси и выдерживает отливки из таких тугоплавких металлов, как бронза и чугун.

Литье под давлением в металлические формы применяется при работе с легкоплавкими сплавами. Расплавленный металл заливается в кокиль под давлением, что обеспечивает высокую точность отливки и минимально тонкие стенки. Применяется литье под давлением при отливках небольших, но сложных по форме вещей, например в ювелирном деле.

Нет комментариев. Ваш будет первым!

Источник: kulibinsclub.ru

ЛИТЬЕ ПО ВЫПЛАВЛЯЕМЫМ МОДЕЛЯМ

Сущность способа литья по выплавляемым моделям состоит в том, что модель изготовляют из такого материала, который без разрушения формы можно выплавить или растворить и получить неразъемную форму, что обеспечивает высокую точность отливок. Чаще всего материалом модели является легковыплавляемая воскообразная масса. Литьем по выплавляемым моделям получают отливки сложной конфигурации с толщиной стенки до 0,5 мм в основном из стали и жаропрочных сплавов, трудно обрабатываемых механическим способом.

Преимущества литья по выплавляемым моделям: возможность изготовления отливок из сплавов, не поддающихся механической обработке; получение отливок с точностью размеров до 4–го класса и шероховатостью до 6-го класса чистоты, что в ряде случаев устраняет механическую обработку; возможность получения узлов машин, которые при обычных способах литья пришлось бы собирать из отдельных деталей.

Литье по выплавляемым моделям можно использовать в условиях единичного (опытного), серийного и массового производства. Экономические показатели этого способа, рациональность его применения зависят от номенклатуры отливок. Наиболее целесообразно изготовлять этим способом мелкие, но сложные по конфигурации отливки, а также крупные отливки, к которым предъявляются высокие требования по точности размеров и чистоте литой поверхности, отливки из труднообрабатываемых сплавов.

Выплавляемые модели для литья изготавливают из смеси или сплавов легкоплавких материалов, чаще всего органического происхождения. В качестве исходных материалов используют парафин, стеарин, церезин, буроугольный воск, торфяной битум, канифоль, полистирол, полиэтилен, этилцеллюлозу, жирные кислоты, озокерит и др.

Модельные составы должны обладать определенными свойствами: 1) температурой плавления 60-100° С, температурой начала размягчения выше температуры рабочего помещения на 35-45° С; 2) минимальной и стабильной линейной усадкой, минимальным объемным и линейным расширением; 3) хорошей жидкотекучестью; 4) достаточной прочностью и твердостью для предохранения от повреждения поверхности моделей; 5) минимальной зольностью и неприлипаемостью к поверхности пресс-форм, инструменту и рукам рабочего; 6) химической инертностью по отношению к материалам пресс-форм и огнеупорных покрытий; 7) не выделять вредных паров при нагревании и сгорании; 8) возможностью многократного использования; 9) хорошей смачиваемостью облицовочным составом; 10) дешевизной исходных материалов. Основным способом изготовления выплавляемых моделей для литья является запрессовка пастообразного состава в рабочую полость пресс-форм, что обеспечивает лучшую точность и чистоту поверхностей моделей.

Эту операцию выполняют на установке, на которой приготовление пасты из жидкого расплава и запрессовка модельной массы в пресс-формы производятся автоматически. После затвердевания модельного состава пресс-форма автоматически раскрывается, модель выталкивается в ванну с холодной водой, откуда по водяному конвейеру направляется на участок сборки моделей. Готовые модели осматривают.

Модели хранят либо в холодной проточной воде, либо в термостатах. Одновременно с изготовлением модели отливки изготавливают модели элементов литниковой системы: стояка и воронки.

К качеству металла отливок при литье по выплавляемым моделям предъявляются те же требования, что и к отливкам, получаемым другими способами. Поэтому металл из любого плавильного агрегата может быть использован и для литья по выплавляемым моделям. Плавка металла для заливки форм осуществляется по обычной технологии.

После охлаждения форм производят выбивку отливок на специальных установках (пневматических) с поворотом опок на 180°, для того чтобы из опоки высыпался наполнитель. Отделение отливок от литников осуществляется следующими способами: 1) на вибрационных установках; 2) продавливанием стояка с отливками через обрезной штамп; 3) отрезкой ножовками, дисковыми пилами, фрезами и на шлифовальных станках; 4) отрезкой прибылей, а иногда и стояка газовыми горелками; 5) анодно-механической резкой.

Для очистки отливок от керамической оболочки широко используют выщелачивание: в нагретую до 140° С ванну с 50%-ным раствором КОН погружают детали в специальных корзинах; керамическая оболочка, взаимодействуя со щелочью, разрушается.

Остатки литников зачищают на наждачных станках или зачистных полуавтоматах.

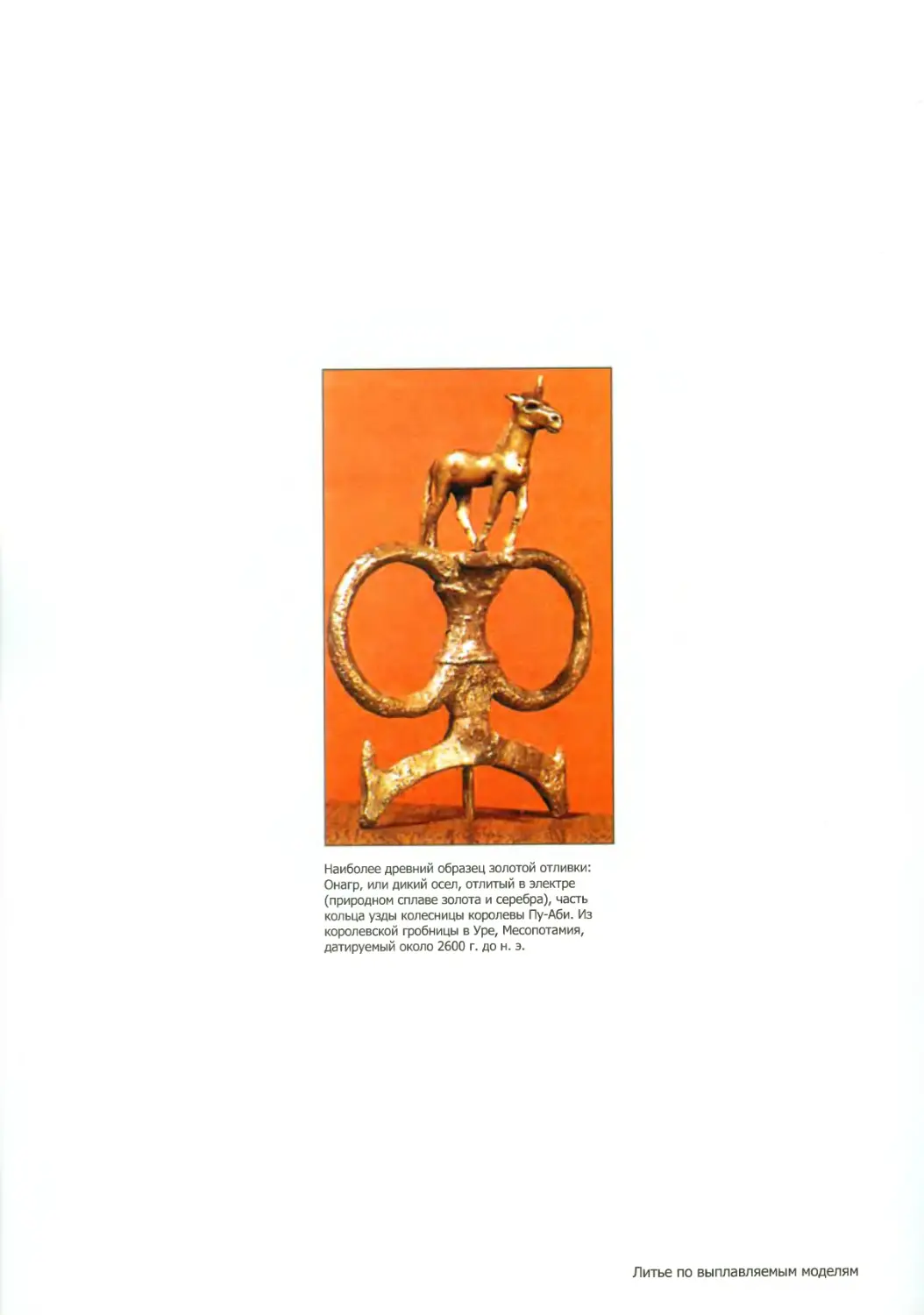

Литье по выплавляемым моделям по существу является усовершенствованным способом, применявшимся в древние времена для литья художественных и ювелирных изделий по восковым моделям.

Точность размеров изделий, полученных литьем по выплавляемым моделям большого значения не имела. Литье по восковым моделям использовалось также для изготовления изделий сложной конфигурации без применения трудоемких операций механической обработки.

По сравнению с обычным литьем в песчаные формы литье по выплавляемым моделям имеет следующие преимущества:

1. Высокая чистота поверхности и получение точности размеров отливок в пределах 4 – 5-го классов по ОСТ 1010, ОСТ 1024 и ОСТ 1025.

2. Применение литых деталей без механической обработки, в том числе из сплавов, не поддающихся обработке резанием.

3. Изготовление деталей сложнейшей конфигурации с толщиной стенок до 0,3 мм.

4. Возможность разделения технологического процесса на простые операции, легко поддающиеся механизации и автоматизации.

5. Гибкость технологического процесса, позволяющая быстро наладить производство новых изделий.

6. Минимальный расход металла на отливку.

Точность и чистота поверхности отливок, изготавливаемых литьем по выплавляемым моделям, зависит от следующих факторов:

1) способов получения и состояния поверхности пресс-формы (литая, механически обработанная, шлифованная, хромированная и т.д.);

2) конструкции пресс-форм (с механизацией соединения частей пресс-формы и без механизации);

3) вида применяемых модельных составов и методов получения легкоплавких моделей (свободной заливкой модельного состава или запрессовкой пасты);

4) размеров зерен кварцевого песка в первом слое керамического покрытия;

5) методов выплавления модельного состава из керамических оболочек (водой, паром, воздухом) и режимов прокалки последних (оптимальные, ускоренные);

6) толщины стенок отливки (с увеличением толщины возрастает возможность образования пригара);

7) химического состава материала отливки.

Чистота поверхности отливок, полученных литьем по выплавляемым моделям, должна соответствовать 2 – 6-му классам ГОСТа 2789-59.

Целесообразный объем производства литья по выплавляемым моделям зависит от затрат на изготовление пресс-форм, которые при изготовлении малой партии отливок могут не окупиться. Процесс изготовления отливок литьем по выплавляемым моделям состоит из следующих укрупненных технологических операций:

1. Разработка чертежа детали и технологической документации.

2. Изготовление технологической оснастки.

3. Изготовление выплавляемых моделей отливки и литниковой системы.

4. Контроль качества моделей и сборка их в блоки.

5. Приготовление огнеупорного покрытия моделей.

6. Нанесение огнеупорного покрытия на поверхность блока моделей и сушка их.

7. Изготовление и прокалка формы.

8. Выплавка металла и заливка форм.

9. Выбивка, обрезка, очистка и термообработка отливок.

10. Контроль качества и приемка отливок.

От положения детали при заливке формы в значительной степени зависит плотность отливки. Компенсацию объемной усадки стали в процессе ее затвердевания можно обеспечить соответствующим устройством прибылей и питающей литниковой системы. Поэтому при разработке технологического процесса изготовления отливки нужно выбрать такое положение детали при заливке, при котором обеспечивались бы условия питания отливки при минимальном расходе металл на прибыли. При этом следует руководствоваться общими указаниями по разработке технологического процесса изготовления стальных отливок с малыми толщинами стенок. Весьма эффективным является питание отливки жидким металлом, сосредоточенным в литниковой системе.

Видео:

Источник: modelist-konstruktor.com

Литье по выплавляемым моделям ювелирных изделий это

Download Close

ISBN: 5-902719-07-0

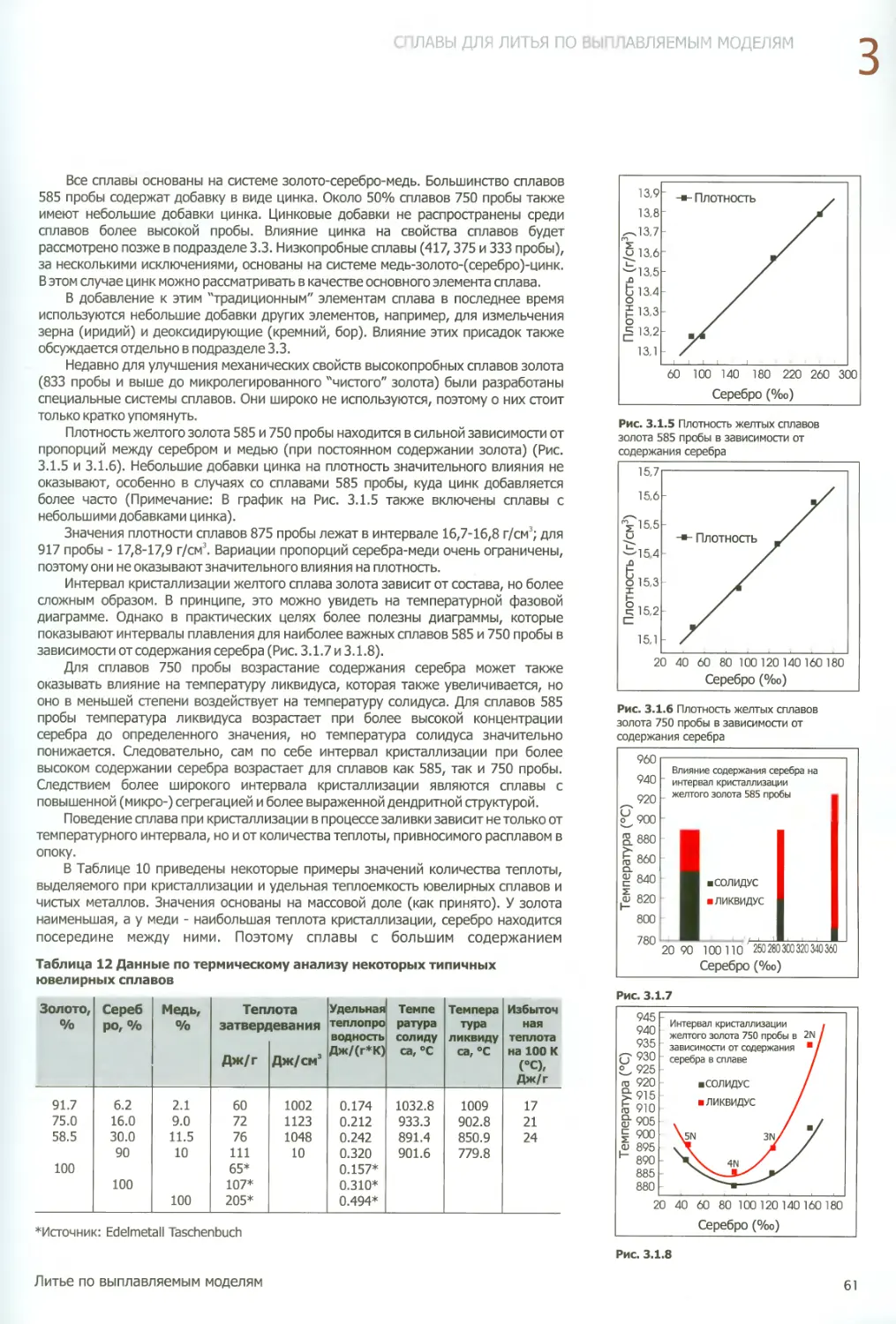

Источник: djvu.online