Еще буквально лет двадцать назад об использовании компьютерных утилит для создания объемных изображений и речи не шло. А ведь сегодня 3D-моделирование используется не только в процессе создания фильмов и графики для игр. 3D-визуализация стала неотъемлемым элементом многих видов проектирования, в том числе архитектурного, автомобильного, дорожного. Ювелиры не могли остаться в стороне от введения такой инновации, тем более что ювелирное 3D-моделирование предоставляет практически безграничные возможности для разработки неповторимых украшений.

Трансформация рисунка в виртуальную модель

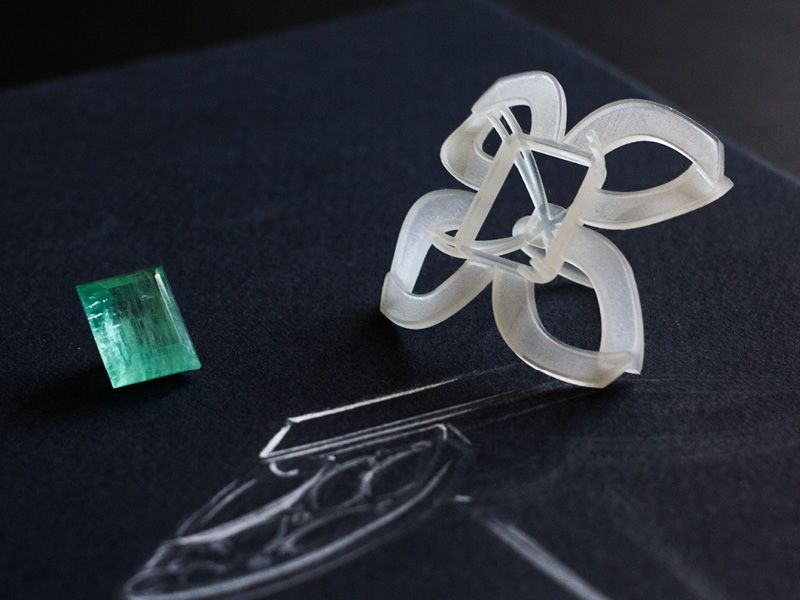

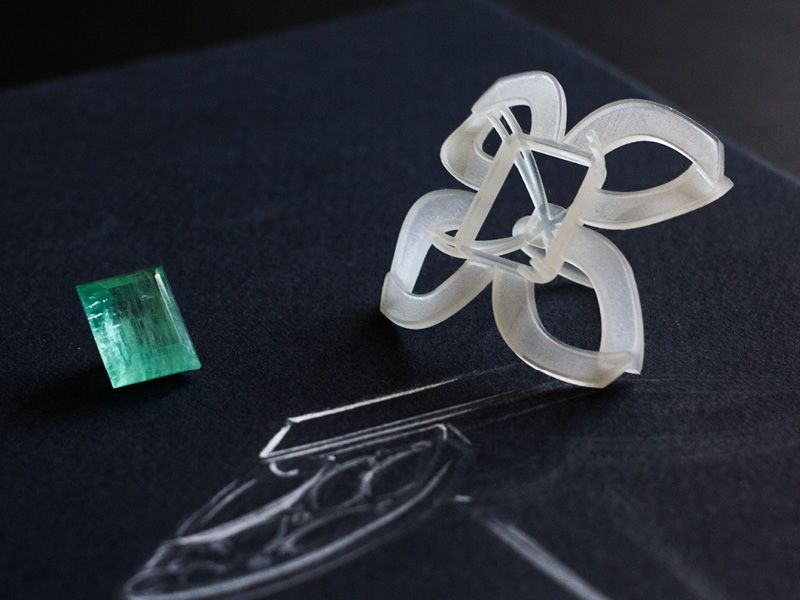

В студии «UvelirMoscow» 3D-моделирование украшений – неотъемлемая часть работы над каждым изделием, будь то обручальное кольцо, кулон, серьги. Благодаря работе 3D-модельера двухмерные наброски художника приобретают объем и форму, ведь специалист, способный реализовать эскиз в трехмерном изображении, обладает компетенциями не только компьютерного проектировщика, но также дизайнера и технолога производства ювелирных изделий. А это значит, что он учитывает мельчайшие детали и все технологические особенности будущих изделий.

Ювелирные изделия в Autodesk 3Ds Max

Какие функции выполняет 3D-модельер?

- Тесно сотрудничает с дизайнером и технологом;

- Добавляет варианты эскизов в 3D-редактор;

- Использует возможности и инструменты редактора для создания трехмерной копии эскиза;

- Разрабатывает более совершенные методики компьютерного моделирования украшений;

- Совместно с художником вносит изменения и поправки, добавляет или убирает детали;

- Соблюдает необходимые технические требования – от толщины металла до расстояния между вставками, благодаря чему в процессе изготовления украшений не возникает никаких проблем.

Во избежание различий с оригинальной дизайнерской идеей, на полученное трехмерное изображение накладывается исходный прозрачный вариант. В результате получается компьютерную модель, идеально точно повторяющая эксклюзивный эскиз и лишенная всех недочетов.

Создание прототипа – пластикового образца украшения

Студия «Uvelir Moscow», следуя ювелирным традициям, стремится в полной мере использовать и инновационные технологии. Когда начала широко использоваться 3D-печать, сразу стали очевидными ее преимущества при изготовлении украшений на заказ.

Моделирование ювелирного изделия в 3ds max

Кажется, что может быть проще распечатки эскиза на принтере! Но 3D-моделирование ювелирных изделий – совсем другое, ведь тут создается реальная объемная модель, основанная на разработанном проекте. Для этого применяется полимерный 3D-принтер.

Данное оборудование, обеспечивающее высококачественную трехмерную печать, появилось в 2005 году. До этого момента прототипы ювелирных изделий изготавливались вручную. Можно себе представить, сколько сил и времени экономит трехмерная печать! Более того, она дает возможность выявления мельчайших просчетов, не отображающихся на эскизе.

Физическая модель украшения выстраивается в нужном ракурсе. Принтер постепенно наращивает слои пластика, относительно быстро создавая прототип изделия со сложной геометрией поверхности.

Для 3D-печати используется две разновидности материала: моделирующий материал и легкоплавкий материал поддержки (как правило воск). Последний формирует опорную конструкцию, от которой начинается построение самой модели. После окончания печати прототип помещают в печку, где воск тает. При этом все следы послойного построения модели устраняет финишная обработка изделия. В ходе нее поверхности можно придать необходимую фактуру.

Но и это еще не все! В некоторых случаях требуется выполнять определенные доработки, повторное изготовление прототипа, ведь в производство должна отправляться только идеальная по всем параметрам мастер-модель.

Источник: uvelirmoscow.ru

3D-моделирование ювелирных изделий

Основным этапом при создании ювелирного изделия в современном мире является 3D моделирование. Большинство европейских компаний уже не один год используют преимущества, предоставляемые данной технологией. На этапе 3D проектирования учитываются все последующие технологические особенности производства от деформации резиновой пресс-формы и восковок в результате “усадок” до закрепки камней и полировки. Большим преимуществом является возможность модификации 3D модели: создание размерного ряда колец, изменение размеров вставок и комбинирование с новыми элементами дизайна. 3D компьютерное моделирование позволяет снизить трудоёмкость процесса создания новых моделей и повысить качество выпускаемой продукции. Преимущества 3D моделирования:

· Большая экономия времени, по сравнению с созданием изделия вручную;

· моделирование даёт точные симметричные линии;

· 3D модель можно быстро доработать или переделать;

· На основе одного изделия, можно быстро построить модельный ряд;

· Точное проектирование по размерам эскиза. Так же может использоваться, картинка, фотография, рисунок и т.д. с основными размерами, остальное будет создаваться по пропорциям;

· Благодаря визуализации, можно на мониторе посмотреть не только построенную модель, но и как она будет выглядеть с установленными камнями и «настоящим» цветом металла;

· Расчёт веса будущего изделия, а также вес и количество камней, что тоже немаловажно для составления сметы;

· Модель строится с учётом всей специфики ювелирных технологий, таких как высота крапанов, глубина посадочных мест, последующая усадка по воску и металлу.

Другими словами, при помощи 3D моделирования можно создать ювелирные изделия любой сложности. (Приложение 13)

Формомассы, елки

Формовочная масса должна быть стойкой к температуре выжигания воска (около 760?C) и к механическому воздействию жидкого металла без усадки и растрескивания при температуре до 1000?C. После отливки масса должна с легкостью удаляться с изделия. Формомассу на ювелирных предприятиях очень часто называют «гипсом».

Это не совсем правильное название потому, что гипс является связующим веществом, в котором доминирует кристобалит, то есть биоксид кремния SiO4. Кроме этих двух компонентов могут быть добавлены компоненты, выполняющие специальные функции. Свыше 785-790?C наполнитель начинает крошиться.

При температуре 915?С гипс разлагается на две газовые смеси серы, которые реагируют с жидким металлом, образуя черную пленку, состоящую из сульфуров. Порошок для составления наполнителя перемешивается вручную или при помощи механизма. Сначала наливается вода, затем засыпается порошок.

Если смешивание производится в обратном порядке, для перемешивания требуется большее время, так как порошок прилипает к стенкам сосуда. Суспензия, на первый взгляд состоящая из двух компонентов — порошка и воды, имеет также и третий — воздух.

Если использовать наполнитель сразу же после смешивания, он не будет однородным, плотным, это повлияет в дальнейшем на качество поверхности изделия из металла и потребует шлифовки. Изготовители порошка рекомендуют, чтобы время между засыпкой порошка в воду и контактом формы с воздухом составляло не более 8-9 минут.

Жидкая масса должна давать как можно меньший подъем под воздействием вакуума, выпуская пузырьки воздуха. Так как предыдущие операции уменьшают время затвердевания, рекомендуется следить за максимальным удалением воздуха из массы, за полной ее очисткой. Необходимо растворить все возможные сгустки. Перемешивание производится в течении 2-4 минут, после перемешивания масса сразу же помещается под воздействие вакуума до опускания после выхода всех пузырьков воздуха.

Формомасса заливается в опоку с восковой моделью, применение вибратора благоприятствует лучшему проникновению и распределению смеси. Масса заливается до полного закрытия модели, препятствуя попаданию воздуха. Опока помещается в вакуум при одновременном воздействии вибрации. Для полного заполнения опоки добавляется дополнительное количество смеси. Этот цикл должен длиться не более 9 минут, после чего производится сушка и затвердевание на воздухе.

До заливания смеси рекомендуется обернуть опоку по всей его высоте с внутренней стороны хотя бы одним слоем асбеста толщиной 1/2 мм. Таким образом образуется эластичное кольцо, реагирующее на изменения затвердевшей формомассы под действием нагрева. При применении указанного метода менее вероятно образование трещин.

Время цикла может быть уменьшено благодаря увеличению температуры воды или порошка. Ошибкой является добавление порошка для получения более густой смеси. Лучшей является пропорция воды и порошка, которую рекомендует поставщик; если соблюдается рекомендованное время, легко избежать появления брызг при отделении воздуха, подъем и перелива массы через край опоки.

Залитые опоки должны быть высушены. Время, необходимое для этого, зависит от величины опоки: для мелких не менее часа, для крупных вдвое больше. Пальцы не должны чувствовать влажность, степень сушки можно определить на глаз. После сушки с опоки снимается подставка, удаляется пластилин, излишки воска или формовочной массы и производится выплавление воска.

Под колпаком постепенно под воздействием вакуума начинает выходить воздух, затем воздух вместе с парами воды и в конце — только пары воды. Если емкость для перемешивания слишком наполнена, вместе с воздухом поднимается формомасса, которая может перелиться через край. Если воздействие вакуума слишком непродолжительно, гипс не полностью выделяет содержащийся в нем воздух; если воздействие продолжать слишком долго, формомасса начнет затвердевать, это может повлиять на результаты процесса и появление дополнительных пустот. Важное значение имеет количество воды.

Изготовление образца (мастер-модели или прима-модели) для размножения литьем —> изготовление резиновой пресс-формы —> изготовление восковой модели —> изготовление литейной формы —> выплавление восковой модели и прокалка опоки с литейной формой —> заливка металла в формы.

Изготовление восковых моделей. Модельный воск представляет собой однородную смесь двух-трех воскообразных компонентов, отвечающую требованиям состава — достаточной пластичности и прочности.

В двухкомпонентных составах могут быть использованы следующие пары: парафин и церезин-100 в различных пропорциях; парафин и шеллачный воск в различных пропорциях; парафин и сополимер в различных пропорциях. Трехкомпонентный состав включает парафин, сополимер этилена и шеллачный воск.

В процентном соотношении парафина — 63, сополимера — 12, шеллачного воска -25; в другом варианте парафина — 60, сополимера — 20, шеллачного воска — 20. Состав загружают в инжекционный бачок. Крышку бачка закрывают и фиксируют. После этого включают обогрев, устанавливают температуру (70-80°С) для модельного состава и регулируют давление сжатого воздуха в пределах 0,2-1,5 ат в зависимости от величины и формы восковой модели. На рабочую часть прессформы наносят тонкий слой тальковой пудры или распыленной силиконовой жидкости.

Нагретый до определенной температуры модельный состав путем надавливания на сопло подается из бачка в пресс-форму. Для моделей со сложной конфигурацией и крупных плоских моделей состав подается сильным или неоднократным нажатием. Половинки резиновых пресс-форм должны быть плотно прижаты.

Заполненную модельным составом пресс-форму выдерживают 1-2 мин до ее охлаждения, после чего из разъединенной пресс-формы осторожно извлекают восковую модель. Для сборки моделей в блоки используют литники — восковые стояки с металлическим стержнем внутри. Их делают из отходов модельного состава от выплавки моделей.

Восковые отходы расплавляют на песчаной или масляной бане и заливают в специальную форму, в которую заранее вложен взвешенный металлический стержень диаметром 1,5 мм. После охлаждения и извлечения из формы литник подвергают тщательному осмотру, зачистке (специальным шабером) швов, облоя и других дефектов.

Для сборки моделей в блок восковой стояк укрепляют в Гениальном приспособлении. Затем тонким лезвием электропаяльника припаивают модели к стояку. В результате образуется блок — «куст» или «елочка». Блок устанавливают на резиновую подставку, а затем промывают в 5 %-ном растворе сульфанола или в моющих средствах для синтетических изделий. Сушат блоки потоком воздуха до полного исчезновения влаги с поверхности моделей.

Изготовление литейных форм. Литейные формы изготавливают из формовочной массы, которая представляет собой сложный состав огнеупорных компонентов, как правило, оксидов кремния в виде кварца и кристобалита, гипса, различных замедлителей и связующих (глюкоза, бура, серная кислота) и др. Пропорции смесей различны, в основе 60-70 % оксиды кремния, 30-40 % гипса.

Смесь используют в мелкоизмельченном состоянии и хранят в сухом месте. В качестве затворителя (для приготовления суспензии и ее затвердевания) применяют дистиллированную воду из расчета 0,32-0,42 л на 1 кг смеси. Изготовление литейной формы происходит по следующей схеме.

В резиновый или полиэтиленовый цилиндр наливают дистиллированную воду и устанавливают на вибростоле вакуумной установки. При включенном вибраторе постепенно, при непрерывном перемешивании, в цилиндр засыпают формовочную массу. Формовочная масса перемешивается с водой 1,5-3 мин, после чего цилиндр накрывают крышкой и включают вакуумный насос для отсоса из цилиндра воздуха.

Вакуум доводится до 0,8-0,9 ат, и смесь вакуумируется в течение 5-7 мин. Затем цилиндр с вакуумированной массой снимают с вибростола, а на вибростол, при умеренном вибрировании, помещают опоку с модельным блоком (опока устанавливается на резиновой подставке). Осторожно, чтобы не повредить блока моделей, формовочную массу заливают в опоку, закрывают крышкой и снова включают отсос воздуха. При вакууме 0,8-0,9 ат, как только смесь начнет разбрызгиваться, насос выключают. Вибрация продолжается 1-2,5 мин, до спадания вакуума. Через два часа резиновую подставку снимают и сушат на воздухе не менее 6 ч.

Прокалка опок. Вплавление восковых моделей и прокалка опок производится в специальных печах, обеспечивающих температурный режим от 100 до 1000 °С, поддоном для выплавленного воска. Литейную форму устанавливают в камеру нагретой печи на решетку вниз литниковой чашей и выдерживают при температуре 150° в течение 2-2,5 ч. Нагрев производят ступенчато в 2-3 приема (в зависимости от типа формовочной смеси) до 750-800 °С с периодическими выдержками в 1 ч при температуре 300, 480 °С и выдержкой 1,5-3 ч при температуре 750-800 °С. Охлаждение опоки производится со скоростью 100 град./ч. до температуры заливки.

Заливка металла в формы. Заливка металла в формы производится в специальной установке для центробежного литья. Для литья ювелирных изделий используют установки мощностью порядка 13 кВт, емкостью тигля 1,5 кг (для золота). Интервал регулирования температуры 700-1200 °С и частота вращения плавильного узла 220 об/мин.

Для заливки металла нагревают тигель установки до 700 °С и засыпают на дно тигля обезвоженную борную кислоту в качестве флюса из расчета 1,5-2,0% от массы шихты. Затем нагревают тигель до температуры плавления сплава и загружают частями металл по массе отливки.

Расплавленный металл раскисляют цинком для золота и фосфористой медью для серебра из расчета 0,1- 0,2% от массы шихты, перемешивая расплав, избыток флюса с поверхности удаляют. Литейную форму из печи переносят и устанавливают в заливочном узле. Машину включают на установленное время вращения 2-3 мин и производят заливку. Снятую с заливочного узла форму охлаждают на воздухе до 60-70 °С.

Отделяют блок от формовочной массы легкими ударами молотка по металлической опоке и стержню блока. Затем блок очищают жесткой щеткой. Окончательно очищают отливки от формовочной смеси в 20-40%-ном растворе плавиковой кислоты. После травления отливки промывают в проточной воде и при необходимости осветляют в отбелах: золото в 10 %-ном азотном, серебро — 10 %-ном серном.

После промывки и сушки блок готов к отделению отливок от литниковой системы. Отделенные отливки даже в том случае, когда сделаны но модели целого изделия, еще не являются готовыми. Они поступают в монтировку для обработки поверхности, подгонки размеров колец, сборки замковых узлов в серьгах и брошах, припайки ушек кулонов и т. д. и только после окончательной монтировки готовы к закреплению камней и полировке. (Приложение 14).

Источник: studentopedia.ru

Прогрессивные методы производства ювелирных изделий от компании Delcam

С 30 мая по 2 июня в Лас-Вегасе (США) прошла выставка JCK — одно из самых значимых мероприятий для ювелирной отрасли Нового Света. Ежегодно в этой выставке принимает участие порядка 2500 компаний более чем из 30 стран. Перспективным технологиям производства ювелирных изделий был посвящен специальный раздел выставки. Компания Delcam представила на своем стенде два различных метода производства ювелирных изделий, что дало возможность посетителям стенда самим оценить преимущества и недостатки конкурирующих технологий.

Традиционная механообработка представляет собой так называемый субтрактивный подход, который подразумевает удаление материала с заготовки большего размера. На стенде Delcam был представлен четырехосевой фрезерный станок с ЧПУ GSCC Hercules, разработанный специально для ювелирной промышленности и позволяющий с высоким качеством выполнять чистовую обработку небольших деталей из воска или мягких металлических сплавов. Если этот станок оснастить дополнительным крепежным приспособлением Goldsmith CrossPin Fixture, то с его помощью на основе простой и надежной четырехосевой базовой платформы можно будет выполнять эквивалент пятиосевой обработки. Относительно жесткая силовая рама GSCC Hercules позволяет изготавливать на этом станке из цветных металлов матрицы и пуансоны для литья восковок, а также вспомогательную технологическую оснастку.

Все современные автоматизированные методы обработки базируются на использовании качественной математической 3Dмодели, полностью и однозначно определяющей форму будущего изделия. Как показывает опыт, применение для дизайна и конструирования ювелирных изделий традиционных методов поверхностного и твердотельного моделирования зачастую оказывается неоправданно сложным и трудоемким. Как правило, ювелирные украшения имеют различные рельефные изображения и орнаменты, которые проще и быстрее задать с приемлемой точностью при помощи триангулированной поверхности. Поэтому в продуктовой линейке компании Delcam помимо CADсистемы PowerSHAPE (www.powershape.com), предназначенной главным образом для поверхностного и твердотельного 3Dмоделирования, присутствует CAD/CAMсистема ArtCAM (www.artcam.com), рассчитанная на создание фасетных моделей.

В большинстве случаев для конструирования ювелирных изделий достаточно возможностей фасетного 3Dмоделирования в расширенной версии ArtCAM JewelSmith. Эта программа позволяет моделировать такие ювелирные украшения, как кольца, серьги, броши, подвески, запонки, браслеты и т.д.

За основу проекта в ArtCAM берутся двумерные векторные эскизы или растровые изображения, трансформируемые в 3Dрельеф при помощи заданных пользователем алгоритмов. В ArtCAM реализованы функции так называемого скульптурного 3Dмоделирования (на основе интерактивного деформирования поверхностей в режиме реального времени), которые наиболее удобны при работе над художественными изделиями. Базовые элементы 3Dмодели могут быть скомпонованы в ArtCAM по слоям и группам, что также значительно упрощает работу дизайнера. Еще одно, не менее значимое по важности после 3Dмоделирования предназначение CAD/CAMсистемы ArtCAM JewelSmith — автоматическая генерация управляющих программ для четырехосевой обработки смоделированных изделий на фрезерных станках с ЧПУ.

Британский Инновационный центр ювелирной промышленности (JIIC), являющийся частью Школы ювелирного искусства (Бирмингем, Великобритания), провел в мае этого года второе ежеквартальное собрание участников проекта Precious Project. В этом проекте, основанном правительственным Советом по стратегическим технологиям и возглавляемом компанией Delcam, участвуют пять британских высокотехнологических компаний. Проект Precious Project призван продемонстрировать предприятиям ювелирной промышленности Великобритании коммерческий потенциал аддитивной технологии производства украшений из благородных металлов. Данный проект охватывает все стадии производства ювелирных изделий, начиная от их дизайна и изготовления вплоть до полировки, а затем и маркетингового продвижения.

Проведенный JIIC опрос среди работающих в ювелирной промышленности организаций показал, что аддитивную технологию используют уже более 500 предприятий. Опрос также позволил установить, что в настоящее время в ювелирной отрасли используются семь основных и 22 вспомогательные CADсистемы. Для успешного решения задач, возникающих при аддитивной обработке, большинство доступных сегодня на рынке CADсистем требует расширения их функциональных возможностей. Поэтому одной из целей Precious Project является информирование производителей ювелирных изделий о возможности применения тех или иных CADсистем в процессе аддитивной технологии производства.

Дизайнер ювелирных изделий Лионель Дин (Lionel Dean) представил для проекта Precious Project концептуальный дизайн украшений, которые можно изготовить посредством аддитивной обработки. После того как на первом заседании проекта участники высказали свои пожелания и внесли в конструкцию украшений изменения, вызванные применением аддитивной технологии производства, гн Дин заявил: «Украшения экзотической формы конечно же актуальны, но производителям гораздо важнее унаследовать при помощи новой аддитивной технологии собственный стиль и продолжить развивать свои исторические традиции».

В рамках проекта Precious Project компания Delcam представила собственную автоматизированную методику нестинга изделий в рабочем пространстве 3Dпринтера, основанную на применении системы удаляемых впоследствии технологических перемычек. Для оценки достижимого качества внешней поверхности литой заготовки и точности изготовления изделия в целом (для точного прогнозирования его массы) при помощи аддитивной технологии были изготовлены из золота две разные тестовые детали. Специалисты из компаний Delcam, Cookson Precious Metals и Fintek проанализировали все стадии производственного процесса и выработали рекомендации по рациональному размещению и ориентации технологических перемычек с целью минимизации их негативного влияния на качество литья. Сейчас участники проекта работают над повышением качества внешней поверхности мастермоделей, изготовленных на 3Dпринтере.

В 2015 году Школа ювелирного искусства в Бирмингеме отметит свое 125летие. В честь этого события будет организован однодневный семинар, на котором участники проекта Precious Project поделятся своими наработками в области аддитивного производства.

Если пользователю ArtCAM JewelSmith не хватит возможностей этой программы по 3Dмоделированию (что маловероятно), то он может воспользоваться технологией трибридного моделирования, реализованной компанией Delcam в CADсистеме PowerSHAPE Pro. В ней можно создавать 3Dмодели, сочетающие в себе поверхностные и твердотельные элементы с триангулированными поверхностями. Такой подход позволяет быстро конструировать изделия неограниченно сложной формы с рельефными изображениями.

Пятиосевая фрезерная обработка деталей сложной формы (с труднодоступными зонами, поднутрениями или полостями) требует не только применения дорогостоящего оборудования, но и достаточно совершенной CAMсистемы для разработки управляющих программ. В этом случае компания Delcam рекомендует использовать ее флагманскую CAMсистему PowerMILL.

Освоение пятиосевой фрезерной обработки — сложный процесс, требующий от предприятия серьезных финансовых инвестиций, что для ювелирного производства далеко не всегда экономически оправданно. Поэтому ювелиры всего мира проявляют повышенный интерес к относительно молодой технологии послойного «выращивания» мастермоделей при помощи 3Dпринтеров и установки быстрого прототипирования. Такая аддитивная технология позволяет быстро изготовить из пластика детали сложной формы с внутренними пустотами и труднодоступными зонами, которые сложно, а иногда и просто невозможно обработать на пятиосевом станке с ЧПУ.

На выставке JCK компания Delcam продемонстрировала 3Dпринтер Deep Imager 5 (производимый фирмой Elite ImageWorks), использующий принцип фотополимеризации специального пластика под действием ультрафиолетового излучения. Преимущество данной технологии заключается в отсутствии необходимости применения дорогостоящих многоосевых станков с ЧПУ и разработки для них сложных управляющих программ.

Пользователю программ ArtCAM или PowerSHAPE достаточно экспортировать 3Dмодель изделия в стандартный нейтральный формат данных STL, в котором все поверхности представлены в виде триангулированной сетки. Затем специальное программное обеспечение 3Dпринтера автоматически строит по импортированной модели набор поперечных сечений. При необходимости CADмодель может быть дополнена удаляемыми технологическими перемычками и подпорками. После этого можно приступать к послойному «выращиванию» изделия.

Разработчики ArtCAM JewelSmith снабдили программу встроенным модулем для высокореалистичной визуализации KeyShot, что позволяет пользователям этой CAD/CAMсистемы уменьшить количество изготавливаемых физических прототипов и создавать изображения для рекламной продукции и каталогов посредством рендеринга 3Dмодели. Получаемое в KeyShot изображение почти неотличимо от фотографии реального изделия.

Для повышения удобства и производительности труда в ArtCAM JewelSmith предусмотрена обширная библиотека, содержащая большое количество типовых элементов различных ювелирных украшений: колец, камней, шинок, вставок и т.п. Пользователь может добавлять в библиотеку свои элементы, а также импортировать в нее 3Dмодели в популярных форматах данных STL, OBJ, 3DS и 3DM.

Предлагаемые компанией Delcam решения на основе программы ArtCAM JewelSmith позволяют не только значительно повысить производительность труда, но и освоить выпуск высококачественных ювелирных изделий сложной формы.

Источник: sapr.ru