Анализируя статьи, опубликованные в журнале «Золотодобыча», можно сделать вывод о том, что существует множество способов сделать россыпную золотодобычу эффективнее. Есть варианты снижения затрат на горных работах, при обогащении песков и переработке концентратов. Ниже приведены краткие сведения о новых технологиях для россыпной золотодобычи из публикаций последних лет.

Горные работы

На предприятиях АО «Прииск Соловьевский» (в Амурской и Читинской областях) реализована бестранспортная технология горных работ с использованием «сухопутной драги». Суть технологии в том, что промывочный прибор работает в связке с экскаваторами, разрабатывающими пески и убирающими отвалы (рис. 1). Преимущество метода — в минимальной транспортировке песков и промытой породы (как при работе драги).

При обычной для России транспортной схеме отработки россыпей для доставки песков от забоя на промприбор используются самосвалы, которым нужны ГСМ, запчасти, водители, специалисты по ремонту и пр. Это немалые затраты для предприятия. Для разваловки гали и эфелей необходимы бульдозеры или погрузчики, которым также нужно горючее, запчасти, люди за рычагами и ремонтники.

Golden Technology. Новые технологии добычи золота.

Технология горных работ с использованием «сухопутной драги» сокращает парк техники и расходы, связанные с его обслуживанием.

Вот что рассказал об этой технологии для журнала «Золотодобыча» зам.ген.директора АО «Соловьевский прииск» С.А. Черемнов.

«Для повышения эффективности отработки в условиях понижения содержаний в россыпях и в связи с вовлечением в работу техногенных участков перспективным направлением при разработке россыпных месторождений является применение технологии бестранспортной отработки песков с использованием мобильных высокопроизводительных промывочных комплексов.

АО «Прииск Соловьевский» на протяжении последних 5–6 лет занимается разработкой и применением такой технологии. Первым удачным опытом стал промприбор ГГМ-3, установленный на переделанный автотрал. Этот комплекс работает по сей день.

Подача песков на промывку осуществляется одним экскаватором, уборка хвостов — другим; подача воды — по гибким водоводам (пожарные шланги диаметром 150 мм). После отработки заходки, определяемой максимальным радиусом черпания экскаватора, забойный экскаватор передвигает трал с ГГМ-3 на новый забой, и этот цикл повторяется до пяти раз в сутки. Технология отработки песков с подвижным прибором ГГМ-3 успешно применяется уже пятый промсезон. По результатам работы 2015 года получены очень неплохие результаты: при обслуживании комплекса тремя работниками в смену (два машиниста экскаватора и машинист промприбора) на вскрыше торфов было задействовано два бульдозера Д-355 А, промыто 273 тыс. кубометров песков и добыто более 120 кг золота в химчистом исчислении.

Кроме «ГГМ-3 на трале», специалистами «Прииска Соловьевский» разработаны и испытаны в реальной добыче еще пять различных моделей приборов уже на базе виброгрохота с резиновой рабочей поверхностью, применение которой позволяет увеличить производительность, улучшить качество промывки песков, сократить количество подаваемого на обогащение материала, снизить массу прибора и, как следствие, сократить время на его перестановку.

Современные технологии добычи драгметаллов на месторождении золота и платины!

В настоящее время у нас работает три различных авторских модели мобильных приборов. Наиболее удачной является конструкция ПВМ-150 «Тайга-2» (прибор вибрационный мобильный, техническая производительность — 150 м 3 /ч), которая работает в этом сезоне на участке Мельничная ООО артели старателей «Тайга» в Красночикойском районе Забайкалья. Вся конструкция общим весом около 15 тонн смонтирована на раме автомобиля КРАЗ-256, установлена на двухосную колесную базу на цельнолитых резиновых колесах; для выравнивания в горизонтальной плоскости используются гидроопоры с автокрана. ПВМ-150 «Тайга-2» оборудован вибропитателем, эффективным валуноотделителем, двухярусными выдвижными шлюзами среднего наполнения общей площадью порядка 20 м 2 и суммарным фронтом обогащения 3,6 м.

Удачной также является вариант прибора, установленный на санях (Шилка-150), работающий на участке Дипака в Карымском районе Забайкалья (рис. 2). Это промприбор показывает в сезоне 2016 года хорошие результаты по производительности промывки: в мае-июне 2016 года за тридцать календарных дней согласно маркзамера промыто 73 тысяч кубометров песков.

Работа мобильных комплексов организована следующим образом: два экскаватора на приборе и два бульдозера на опережающей вскрыше. Перестановка прибора с забоя на забой занимает по времени 20–25 минут. Система отработки напоминает дражную со смежнопараллельными ходами, продольнопоперечной отработкой, отработкой забоя с подбросом кормы».

Важным в технологии промывки песков мобильными промывочными комплексами является применение для подачи воды легких и гибких шлангов, что обеспечивает простоту перемещения приборов вслед за экскаватором. Для подачи воды на приборы применяют пожарные шланги диаметром 150 мм. Они выпускаются секциями длиной по 20 м с соединительными муфтами на концах.

Соединение шлангов производится просто и быстро. Если воды от одного шланга для прибора не хватает, то кладут два шланга рядом (см. рис. 2), а больше двух обычно нигде не требуется. Шланги брезентовые, поэтому легкие. Бывает, конечно, что шланг проткнут, и через него начинает бить фонтаном вода. Поврежденный участок шланга (20 м) заменяют целым, а старый ремонтируют.

Ремонт не занимает много времени заключается в том, чтобы снять с одного края соединительную муфту и натянуть на поврежденное место кусок целого шланга.

Замена металлических трубопроводов брезентовыми шлангами позволила высвободить людей, снизить затраты на сварочные работы. Сейчас все сварщики, которые раньше были заняты сваркой трубопроводов, выполняют более важные работы. В итоге за счет замены металлических труб на брезентовые получилась значительная экономия средств и времени.

Не менее значимо для мобильного прибора применение специально разработанного вибропитателя с автономным приводом, установленного в «голове» загрузки. Вибропитатель практически исключил простои экскаватора при выгрузке песков. Сейчас экскаваторщик не дозирует выгрузку из ковша, а работает по принципу «выгрузил — забыл». Питатель равномерно загружает виброгрохот и всю систему обогащения, что способствует эффективной ее работе.

Технология бестранспортной отработки песков успешно применяется за рубежом /2/. В России в АО «Соловьевский прииск» она доведена до практического применения впервые.

Обогащение песков

В технологии обогащении песков за последние годы более широкое применение получили:

-инерционные грохоты (ГИЛ, ГИТ);

-отсадочные машины и винтовые сепараторы.

Инерционные грохоты в составе промывочных приборов эффективно отделяют мелкую фракцию песков, содержащую золото, для дальнейшего обогащения, при этом они дешевле бочечных грохотов и скруббер-бутар.

Инерционные грохоты известны давно, но на россыпях начали применяться сравнительно недавно. Отчасти это связано с быстрым износом и неудовлетворительной работой металлических сеющих поверхностей (сит). В настоящее время разработаны сита из полиуретана и резины. Они меньше забиваются и дольше служат.

Например, на одном из предприятий «Прииска Соловьевский» резиновые сита используются уже несколько лет на приборах ПВМ-150 «Тайга-2», «Шилка-150» (см. рис. 1, 2) и доказали высокую эффективность по сроку использования и качеству грохочения.

Специалистами Иргиредмета на одном из объектов Магаданской области проведено сравнение пяти промывочных установок с различным набором оборудования на операции дезинтеграции и грохочения песков. В результате сделаны следующие выводы /3, 4/:

— в голове процесса целесообразнее использовать виброгрохот по сравнению со скруббер-бутарой или дерокером.

— при замене на виброгрохоте металлических сит на резиновые или полиуретановые можно увеличить часы чистой работы промывочной установки и повысить извлечение золота.

Обогатительная часть промывочных приборов традиционно представлена шлюзами глубокого и мелкого наполнения (приборы ПГШИ и др.). В последнее время чаще стали применяться промывочные приборы с отсадочными машинами (рис. 3) и винтовыми сепараторами /4, 5/. Эти обогатительные аппараты обеспечивают непрерывный вывод золотосодержащего концентрата и возможность полного извлечения тяжелой фракции, включая практически все золото, в том числе мелкое, пластинчатое и в сростках с породой.

Проблемой для промывочных приборов с непрерывным выводом концентрата является большое его количество при низком содержании золота. Сокращение концентрата, как правило, требует перечистных операций, которые усложняют схему обогащения. В связи с этим приборы подобного типа целесообразно использовать там, где это действительно необходимо.

Переработка золотосодержащих концентратов

Это один из важнейших этапов работ, существенно влияющий на величину технологических потерь на предприятиях, отрабатывающих россыпи. Гравитационные методы извлечения золота основаны на его высокой плотности. Мешает гравитационным процессам то, что золото не только весьма тяжелый, но и исключительно пластичный металл. Из-за высокой пластичности частицы золота в россыпях часто имеют не зернистую, а уплощенную или даже чешуйчатую форму.

Шлиховые минералы, с которыми обычно ассоциируется золото (магнетит, гематит, пирит и др.), имеют плотность в несколько раз меньше, чем золото, но эти минералы в шлихе представлены зернами округлой или изометричной формы.

Различие в форме частиц золота и шлиховых минералов полностью или частично компенсирует разницу в плотности, то есть одинаковые по ситовому размеру частицы золота и шлихового минерала могут оказаться одинаковой массы. Гравитационные методы обогащения при этом менее эффективные. Например, при обогащении на концентрационном столе в золотую головку переходит только часть золота, а пластинчатые и чешуйчатые его частицы извлечь не удается, и они накапливаются в промпродуктах.

На небольших предприятиях переработку шлихов производят на специально оборудованных ШОФ с различным набором оборудования. В сложных случаях для извлечения золота применяют плавку промпродуктов в руднотермических печах. Для крупных предприятий перспективными являются централизованные ШОФ с цианированием гравитационных концентратов. В последние годы для цианирования гравиоконцентратов созданы и предлагаются установки канадской фирмы «Sepra» /6/ и Иргиредмета.

Заключение

В заключение отметим, что общего пути повышения эффективности для всех россыпей золота найти не удастся. Россыпные месторождения существенно отличаются по многим показателям: по количеству в песках тяжелой фракции, количеству золота в сростках и др. Например, в Бодайбинском районе Иркутской области имеются россыпи:

— с мелким золотом (Ме < 1 мм),

— самородковые (Ме >4 мм),

— с зернистым золотом (U > 4, мг)

— с чешуйчатым золотом (U < 2, мг).

Примеры гранулометрических характеристик россыпного золота Бодайбинского района приведены в таблице.

Россыпи существенно отличаются не только по параметрам золота, но и по составу песков, размерам и горнотехническим условиям. Из-за этого попытки перенять эффективную технологию «у соседа», как правило, оказываются неудачными. То, что хорошо для одной россыпи, оказывается малоэффективным на другой.

Значения гранулометрических характеристик золота некоторых россыпей Бодайбинского района Иркутской обл.

Гранулометрические характеристики золота

Источник: zolotodb.ru

Новые возможности в добыче золота и редкоземельных металлов

За всю историю человечества было добыто не более 200 тыс. т золота. Мировые запасы золота земной коры планеты Земля, пригодные для добычи имеющимися в настоящее время технологиями, составляют примерно 87–89 тыс. т, включая разведанные 49 тыс. т. Сейчас накопленные золотые запасы всех стран мира составляют около 34 тыс. т. Мировое потребление золота и других редкоземельных и благородных металлов постоянно растёт. Уверенно можно предположить, что эта тенденция сохранится и в будущем. В последние 10–12 лет среднемировая добыча золота составляет около 2 600–3 100 т в год.

В настоящее время большинство легкодоступных и высокоприбыльных мест золотодобычи выработаны или почти выработаны. Поэтому золотодобывающие компании вынуждены осваивать все более неудобные и труднодоступные места добычи, применять все более сложные и дорогостоящие технологии, которые наносят серьёзный ущерб окружающей среде. Так, отходы золотодобычи по некоторым технологиям по вредности для окружающей среды сопоставимы с отходами в атомной промышленности.

Так что же делать, где еще есть источники добычи этого металла?

Давно известно, что в морях и океанах в растворенном виде находится около 10 млрд т золота и других драгоценных и благородных металлов. Примерно такое же количество содержится в речных и подземных водах. Особенно большая концентрация наблюдается в подземных водах в местах их непосредственной добычи.

При добыче так называемой тяжелой и сверхтяжелой нефти плотностью более 1 000 кг/м3 в попутной пластовой воде содержится более 50 различных металлов, таких как рений, скандий, европий, серебро, золото, платина, палладий и т. д. Эти пластовые воды можно использовать в качестве технологического сырья. По оценкам некоторых независимых экспертов, стоимость металлов в этих водах сопоставима, а иногда и превышает стоимость самой нефти. Важным преимуществом подземных вод как сырьевого источника редких элементов является низкая себестоимость их добычи и постоянство химического состава. Организация добычи редкоземельных и благородных металлов из подземных пластовых вод не требует больших капиталовложений. Ведь не нужно производить вскрытие залежей, организовывать транспортировку, измельчение, промывку и т. д. Достаточно иметь оборудование, которое могло бы осаждать из воды мельчайшие, невидимые глазу частицы металлов или окислов.

Устройство человеческого глаза таково, что он не видит частицы размером менее 1 мкм. Поэтому вода с находящимися в ней микроскопическими или пылевидными частицами золота менее 1 мкм кажется для него абсолютно прозрачной.

Начиная с древних времен люди (вспомним путешествие Одиссея за золотым руном на Кавказ) замечали, что весной, когда начинается таяние ледников и с гор текут ручьи, при промывке овечьих шкур в этих ручьях шерсть покрывается тончайшими частицами золота. Как попадает золото в воду? Осенью в горах идут дожди, вода просачивается в золотоносные жилы.

Зимой вода замерзает и, расширяясь, выдавливает на поверхность микроскопические частицы золота. Весной, когда начинают таять снег и лед, это золото стекает и попадает в ручьи. Зная этот факт, в более поздние времена люди пытались уловить частицы золота, используя мох, сухую траву, уголь и т. д. Однако эффективность этого метода оставляла желать лучшего.

Рудные отвалы, хвостохранилища золотоизвлекательных фабрик, зольношлаковые отвалы тепловых электростанций — это потенциальное сырье для добычи драгоценных и редкоземельных металлов. Вытекающая из этих техногенных отходов вода несет в себе то добро, что не получилось извлечь по технологиям прошлых веков.

Какое же оборудование нужно, чтобы эффективно и недорого добывать из воды эти мельчайшие частицы? Какой способ применить? Как всегда, помощь пришла из научных лабораторий.

В последнее время для нужд науки, медицины и промышленности понадобились наночастицы природных и синтетических алмазов определенных размеров. Перед разработчиками встала достаточно серьезная техническая задача по классификации этих частиц. Ведь создать сито для просеивания и разделения на фракции очень мелких и абразивных частиц практически невозможно.

Тогда ученые и исследователи обратились к способу сепарации частиц, который называется «жидкостная седиментация». Что происходит с различными частицами металлов, когда они попадают в жидкость? Дело в том, что под действием искусственной гравитации во вращающихся жидких средах первыми на дно или стенку ротора осядут наиболее крупные частицы и частицы, имеющие высокую удельную плотность. Золото, платина, палладий и другие благородные и редкоземельные металлы, имеющие высокую удельную плотность, первыми осядут на стенку ротора или дно стакана, то есть идеально подходят под этот метод.

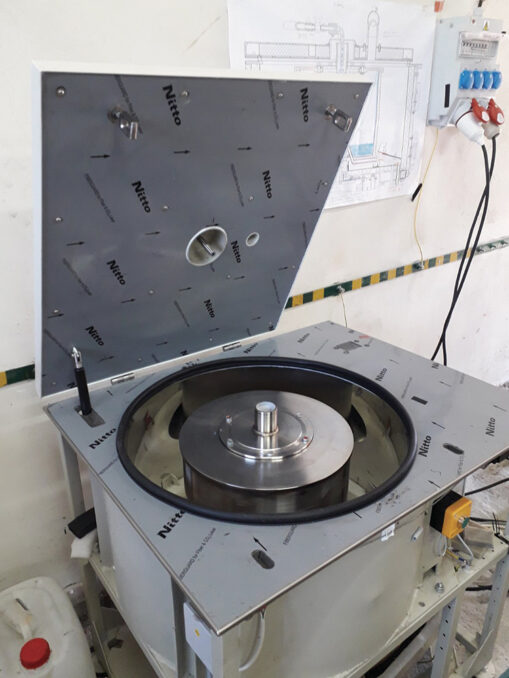

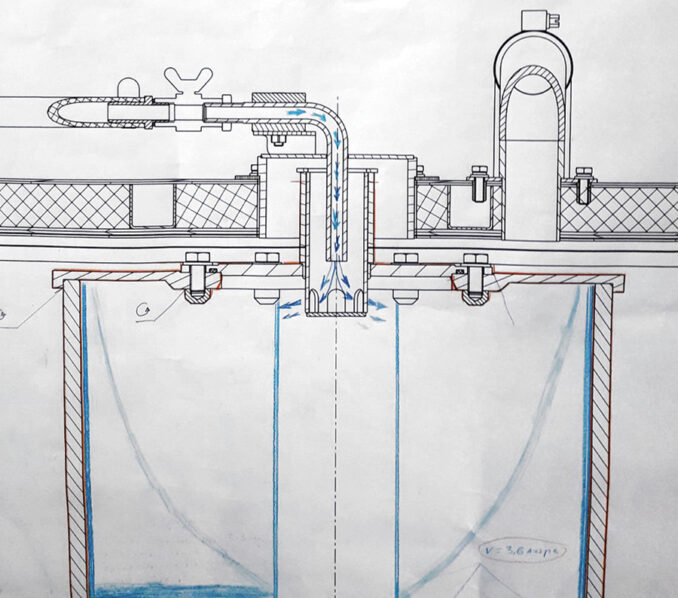

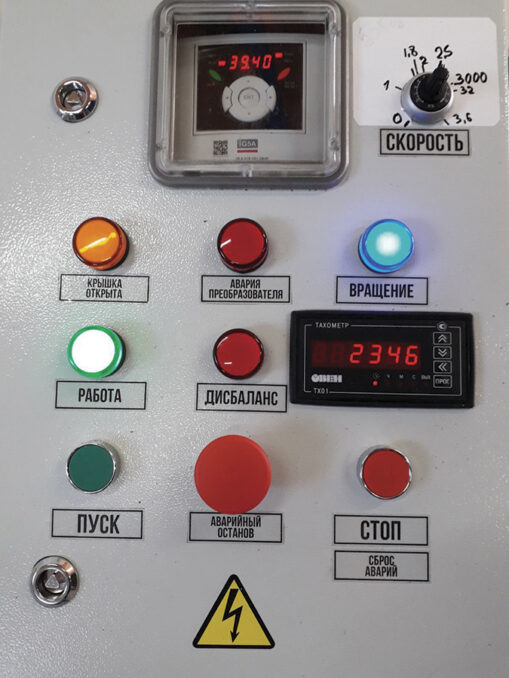

На одном из минских предприятий в рамках выполнения проекта по созданию центробежного оборудования для жидкостной седиментации природных и синтетических наноалмазов создано подобное оборудование. В общем виде установка работает так: во вращающийся вертикальный цилиндрический проточный ротор сверху самотеком подается жидкость (центрифугат).

Попадая во вращающуюся жидкостную среду, частицы тяжелых металлов или окислов под действием центробежного поля (искусственной гравитации) устремляются на периферию и первыми оседают на вертикальную стенку ротора. Зная удельную плотность и минимальный размер нужных нам частиц, по формуле Стокса рассчитываем необходимое время для осаждения их на стенку ротора.

Меняя переменные составляющие, а именно частоту вращения ротора (перегрузку) и объем подачи жидкости в ротор (центрифугат), можно добиться того, что на стенку ротора будут осаждаться частицы определенной плотности и размеров, а все остальное с потоком воды будет выводиться через нижние патрубки. По прошествии определенного времени (а это зависит от концентрации подаваемого в ротор центрифугата) установка останавливается, с ротора снимается концентрат металлов, и центрифуга снова включается в работу. В конструкции установки принципиально отсутствует соединительная муфта, подающая центрифугат в ротор, поэтому на установке можно длительное время центрифугировать любые абразивные, металлосодержащие и химически активные жидкости. Техническое обслуживание установки сводится к минимуму.

Уже в данной модификации установка идеально подойдет для извлечения из промывочной воды при доводке на концентрационных столах, центробежных и спиральных концентраторах микроскопических, тонкодисперсных и пылевых частиц золота и других благородных и редкоземельных металлов. По оценкам специализированных предприятий, занимающихся золотодобычей, с промывочной водой при промывке концентрата теряется около 10 % золота. Коллектив специалистов, имеющих 30-летний опыт работы в проектировании, изготовлении и эксплуатации центробежного оборудования широкого спектра назначения, предусмотрел принципиальную возможность ее глубокой модернизации под конкретные и весьма специфичные области применения. Все детали центрифуги, соприкасающиеся с центрифугатом, выполнены из пищевой нержавеющей стали.

Используя технические возможности предлагаемого способа извлечения металлов, можно создать и отработать принципиально новую, не имеющую аналогов, коммерчески очень выгодную технологию по добыче золота и других редкоземельных и благородных металлов.

В случае заинтересованности читателей данной тематикой мы готовы к сотрудничеству и постараемся ответить на вопросы.

Республика Беларусь, 220090, г. Минск, Логойский тракт, 22а, пом. 31 (оф. 303)

Источник: www.vnedra.ru

Новый способ добычи золота предложили ученые Новосибирска

«В речных отложениях золото залегает среди валунов и гальки. Электротомография, то есть зондирование горных пород с помощью тока, можно использовать в качестве основного метода поисков и разведки россыпей золота», – рассказал об исследовании кандидат геолого-минералогических наук, сотрудник ИНГГ СО РАН Владимир Оленченко.

Это дает возможность картировать эти золотоносные отложения, а также выявлять «карманы» – локальные углубления в поверхности коренных пород, в которых обычно максимальные содержания металла», уточняют в институте.

Сообщается, что ученым НГУ уже удалось совместить данные электротомографии с геологическими разрезами по шурфам и канавам. В ближайшем будущем метод должен найти широкое применение при поисковых работах на россыпное золото, а недропользователи смогут сэкономить на бурении.

О том, как добывают золото в Новосибирской области, VN.ru писал в 2021 году. Корреспонденту VN.ru Марии Черешневой удалось побывать прямо на прииске в Маслянинском районе, побродить по золотым пескам и узнать у местных жителей, охватывала ли их золотая лихорадка.

Добыча золота в окрестностях села Егорьевского до недавних пор была засекречена. Здесь добывали просто «металл». Сегодня артели работают разрозненно, никакой особой секретности нет, и туристы могут издалека взглянуть на процесс добычи.

Источник: vn.ru