Технический анализ углей включает определение в них влажности, зольности, выхода летучих веществ с одновременным анализом вида и выхода нелетучего остатка, общего содержания сернистых соединений, так называемой общей серы.

Показатели технического анализа в большинстве случаев связаны с химической природой углей, по ним в некоторых случаях можно судить о геологическом возрасте углей, степени метаморфизма.

Так, выход летучих веществ предусмотрен в качестве одного из основных параметров во многих торгово-промышленных классификациях углей, а также в единой классификации углей России. Он позволяет судить не только об отнесении угля к той или иной технологической группе, но и о таком важнейшем показателе, как выход кокса, который в большинстве процессов термической переработки является конечным целевым продуктом. Выход летучих веществ является структурным показателем, характеризующем количество нестойких термически атомных групп в угольном веществе.

Количество гигроскопической (аналитической) влаги закономерно связано с природой угля (возраст, степень метаморфизма).

КРИСТАЛЛЫ ЗОЛОТА НА УГЛЕ

Содержание серы часто указывает на принадлежность угля к тому или иному бассейну.

Влажность и зольность позволяют в первом приближении судить о количестве балласта в угле и определять его технологическое применение.

По показателям технического анализа углей (результаты анализа всего одного грамма вещества) управляется и корректируется технологический процесс термической переработки. При этом следует учесть огромные масштабы (многотоннажность) производства. Поэтому методы технического анализа стандартизованы, что определяет строгое соблюдение постоянства и унифицирования методов производства анализов, методики отбора проб и подготовки их к испытанию. Это дает возможность получать в разных лабораториях сравнимые результаты.

Подготовка пробы

Для технического анализа используется аналитическая проба угля измельченная до крупности частиц 0-0,2 мм весом в один грамм с точностью до 0,0002. При взятии навески проба в представленной на анализ посуде должна быть тщательно перемешана, затем навеска набирается порциями в 2-3 приема из различных мест и с разной глубины. Одновременно набираются две пробы (параллельные).

Тара для взятия навески должна быть пронумерована и взвешена. Бюксы, фарфоровые тигли, противни должны быть предварительно прокалены и храниться в эксикаторе.

Работа по определению технического анализа углей выполняется в течение двух лабораторных занятий. Каждый студент получает пробу неизвестной марки и работает индивидуально.

Определение содержания аналитической влаги

Определение влажности воздушно-сухой аналитической пробы угля про-изводится путем высушивания навески угля в сушильном шкафу при температуре 102-105 °С.

Определение содержания минеральных примесей (зольность угля)

Определение зольности производится путем медленного озоления навески угля в муфельной печи при подъеме температуры от 280-300 °С до 800-830 °С.

Получение золота из активированного угля Фильм 3, часть 2

Определение выхода летучих веществ из угля

Метод заключается в нагревании навески угля в закрытом крышкой тигле (т.е. без доступа воздуха) при 840-860°С в течение 7 минут и взвешивании, после охлаждения, тигля с образовавшимся коксовым остатком.

Выход летучих веществ определяется по разности между общей потерей массы навески угля и потерей, происходящей из-за испарения содержащейся в исходном угле влаги.

Определение сернистости угля

При определение сернистости угля необходимо все содержащиеся в нем виды серы превратить в сульфаты и количественно определить в виде сульфата бария.

В настоящее время определение сернистости угля в заводских условиях производится автоматически, но метод, который приводится в настоящем руководстве, широко используется как поверочный.

Сущность метода состоит в прокаливании пробы угля в муфельной печи со смесью Эшка, состоящей из одной части карбоната натрия и двух частей оксида магния. Во время прокаливания угля со смесью Эшка образуются сернистые металлы, которые затем окисляются до сульфатов и осаждаются затем в соляно-кислом растворе хлоридом бария. Количество полученного сульфата определяется взвешиванием.

Приборы и лабораторная посуда

Муфельная печь с нагревом до 1000°С и терморегулятором, тигли фарфоровые стандартных размеров (высота 38,5-46,5 мм, диаметр 28,5-36 мм) для прокаливания смеси угля со смесью Эшка, тигли фарфоровые высотой 32-35 мм и диаметром 42-45 мм для прокаливания сернистого бария, промывалка, воронка, стакан с носиком емкостью 300-500 мл, стеклянные палочки с оплавленными концами, металлические палочки,

Реактивы и материалы

Смесь Эшка (59-66% оксида магния и 31-44% карбоната натрия, все квалификации ч.д.а.). Кислота соляная х.ч. или ч.д.а. плотностью 1.19. Хлорид бария — 10% х.ч. или ч.д.а. водный раствор. Нитрат серебра — 3% водный раствор. Индикатор метилоранж — 0,02% водный раствор. Фильтры беззольные плотные (обложка с синей лентой) диаметром 70-80 мм для фильтрования сульфата бария.

Бумага фильтровальная. Дистиллированная вода.

Ход определения

Навеску угля 1±0,1 г с точностью до 0,0002 г при ожидаемом содержании серы до 5% и 0,5±0.1 г при большем содержании серы набирают в фарфоровые тигли и тщательно перемешивают с навеской 2 г смеси Эшка, которую взвешивают с точностью до 0,1 г. Затем содержимое тигля засыпают сверху еще 1 г смеси Эшка.

Тигель с содержимым устанавливают в холодный муфель (температура менее 350°С), разогревают до температуры 850±25°С и прокаливают 2-2,5 часа. Содержимое тигля после охлаждения разрыхляют палочкой, пересыпают в стакан на 300 мл, приливают 100-150 мл горячей дистиллированной воды, смывая приставшие к стенкам тигля частицы. Содержимое стакана нагревают до кипения.

Если в стакане наблюдаются несгоревшие частицы угля черного цвета, всплывающие на поверхность раствора, то анализ повторяют с новой пробой угля. Если содержимое тигля трудно отделяется от стенок, тигель помещают в тот же раствор и стакан нагревают до кипения. Водный раствор после кипячения в течение 30 минут декантируют на фильтр, фильтрат собирают в емкость 500 мл.

Остаток в стакане 3 раза промывают горячей дистиллированной водой из промывалки, сливая её на фильтр. Затем остаток также переносится на фильтр и промывается горячей водой из промывалки. К полученному фильтрату (300-350 мл) добавляют 2-3 капли метилоранжа и добавляют соляную кислоту (концентрированную) до слабокислой реакции, проверяя ее лакмусным индикатором.

Раствор нагревают до кипения и постепенно приливают 10 мл 10% хлорида бария, в результате чего в стакане выпадает осадок сульфата бария. Раствор с этим остатком выдерживают в течение 2 часов на кипящей водяной или песочной бане при температуре, близкой к кипению. Содержимое стакана фильтруют через плотный беззольный фильтр (синяя упаковка).

Осадок на фильтре промывают горячей водой из промывалки до полного удаления следов хлора. Для определения полноты удаления хлора 3-5 мл последней порции фильтрата набирают в пробирку и добавляют 3-4 капли раствора нитрата серебра. Если при этом не выпадает осадок хлорида серебра, а только происходит помутнение, промывку можно считать законченной. Фильтр с осадком сульфата бария переносят в тигель, слегка уплотняя стеклянной палочкой, затем медленно обугливают на электроплитке, не допуская воспламенения фильтра.

Тигель с обугленным осадком устанавливают в муфельную печь, нагретую до 850±25°С и прокаливают в течение 30-40 минут. После извлечения из печи тигель 5 минут охлаждают на воздухе, а затем помещают в эксикатор, где охлаждают до комнатной температуры, после чего взвешивают. Прокаливание повторяют до тех пор, пока разность в массе двух последних взвешиваний будет менее 0,0001 г, после чего определяют массу полученного сульфата бария.

Для устранения ошибок из-за возможного присутствия в применяемых реактивах серы производят два контрольных опыта, повторяющих во всех деталях приемы и условия определения серы в угле, но без навески последнего. Полученные в этих опытах данные о количестве сульфата бария (в граммах) принимают за поправку при определении содержания бария в угле.

где a – навеска угля, г;

a1–масса сульфата бария, г;

a2–масса сульфата бария, полученная в опыте без угля, г;

0.1373 – коэффициент пересчета массы сульфата бария на массу серы.

Пересчёт данных анализа влажного угля на сухой производится по формуле

Расчёты

Для анализа угля неизвестной марки взяли колбу под номером 33.

Определение зольности

Проверили вес предварительно прокаленных до постоянного веса пронумерованных лодочек:

Лодочка 18: Лодочка II:

m = 19,5031 г m = 20,9305 г

Взвесили тщательно перемешанную пробу угля в них (1г):

m = 20,5847 г m = 22,1045 г

Поставили лодочки в муфельную печь с Т = 300°С и прокалили при 800°С в течение 1,5 ч., взвесили:

m = 19,6057 г m = 21,0414 г

Повторили контрольное прокаливание до тех пор, пока убыль веса не составила 0.001 г:

m = 19,6059 г m = 21,0412 г

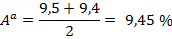

Определили зольность пробы угля в процентах:

Определили среднее значение зольности аналитической пробы угля:

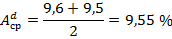

Затем пересчитали зольность на сухую массу угля:

Среднее значение зольности на сухую массу угля:

Теоретическая часть

Технический анализ углей включает определение в них влажности, зольности, выхода летучих веществ с одновременным анализом вида и выхода нелетучего остатка, общего содержания сернистых соединений, так называемой общей серы.

Показатели технического анализа в большинстве случаев связаны с химической природой углей, по ним в некоторых случаях можно судить о геологическом возрасте углей, степени метаморфизма.

Так, выход летучих веществ предусмотрен в качестве одного из основных параметров во многих торгово-промышленных классификациях углей, а также в единой классификации углей России. Он позволяет судить не только об отнесении угля к той или иной технологической группе, но и о таком важнейшем показателе, как выход кокса, который в большинстве процессов термической переработки является конечным целевым продуктом. Выход летучих веществ является структурным показателем, характеризующем количество нестойких термически атомных групп в угольном веществе.

Количество гигроскопической (аналитической) влаги закономерно связано с природой угля (возраст, степень метаморфизма).

Содержание серы часто указывает на принадлежность угля к тому или иному бассейну.

Влажность и зольность позволяют в первом приближении судить о количестве балласта в угле и определять его технологическое применение.

По показателям технического анализа углей (результаты анализа всего одного грамма вещества) управляется и корректируется технологический процесс термической переработки. При этом следует учесть огромные масштабы (многотоннажность) производства. Поэтому методы технического анализа стандартизованы, что определяет строгое соблюдение постоянства и унифицирования методов производства анализов, методики отбора проб и подготовки их к испытанию. Это дает возможность получать в разных лабораториях сравнимые результаты.

Подготовка пробы

Для технического анализа используется аналитическая проба угля измельченная до крупности частиц 0-0,2 мм весом в один грамм с точностью до 0,0002. При взятии навески проба в представленной на анализ посуде должна быть тщательно перемешана, затем навеска набирается порциями в 2-3 приема из различных мест и с разной глубины. Одновременно набираются две пробы (параллельные).

Тара для взятия навески должна быть пронумерована и взвешена. Бюксы, фарфоровые тигли, противни должны быть предварительно прокалены и храниться в эксикаторе.

Работа по определению технического анализа углей выполняется в течение двух лабораторных занятий. Каждый студент получает пробу неизвестной марки и работает индивидуально.

Определение содержания аналитической влаги

Определение влажности воздушно-сухой аналитической пробы угля про-изводится путем высушивания навески угля в сушильном шкафу при температуре 102-105 °С.

Источник: infopedia.su

1 НАЗНАЧЕНИЕ И ОБЛАСТЬ ПРИМЕНЕНИЯ МЕТОДИКИ

Настоящий документ устанавливает методику количественного химического анализа горных пород, руд, минералов разнообразного состава и продуктов их первичной переработки для определения в них массовой доли серебра в диапазоне от 2 ⋅ 10 -5 % до 2 ⋅ 10 -1 % (0,20 — 2000 г/т) пламенным атомно-абсорбционным методом.

2 ХАРАКТЕРИСТИКА ПОГРЕШНОСТИ ИЗМЕРЕНИЙ

Пределы допускаемой погрешности измерений содержания серебра приведены в таблице 1.

Указанные в таблице 1 погрешности соответствуют требованиям к погрешности измерений, установленным ОСТ 41-08-212-04 (для III и IV категории точности) и принятым в МПР России (Методические рекомендации ГКЗ).

Диапазон измерений серебра, г/т

Допустимое относительное среднее квадратическое отклонение

Предел допускаемой погрешности измерений в относительных единицах ± δ (Р = 0,95), %

От 0,20 до 0,50 вкл.

св. 0,50 до 2,0 вкл.

св. 2,0 до 5,0 вкл.

св. 5,0 до 10,0 вкл.

св. 10,0 до 20,0 вкл.

св. 20,0 до 50,0 вкл.

св. 50,0 до 100 вкл.

св. 100 до 200 вкл.

св. 200 до 500 вкл.

св. 500 до 2000 вкл.

3 СРЕДСТВА ИЗМЕРЕНИЙ, ВСПОМОГАТЕЛЬНОЕ ОБОРУДОВАНИЕ, МАТЕРИАЛЫ, РЕАКТИВЫ

При выполнении анализа применяют следующие средства измерений, вспомогательное оборудование, материалы и реактивы:

3.1 Средства измерений

— Атомно-абсорбционный спектрофотометр с пламенной атомизацией и укомплектованный спектральной лампой с полым катодом, излучающей спектр серебра (например, типа AAnalyst, КВАНТ и др.).

— Весы аналитические лабораторные с пределом допускаемой погрешности не более ±1,0 мг, I (специального) класса точности по ГОСТ Р 53228.

— Весы аналитические лабораторные с пределом допускаемой погрешности не более ±50 мг, II (высокого) класса точности по ГОСТ Р 53228.

— Пипетки мерные 1-2-1-0,5 (1, 2, 5) по ГОСТ 29227.

— Пипетки мерные 1-2-5 (10, 50) по ГОСТ 29169.

— Колбы мерные 1-50(100, 200, 250, 500)-2 по ГОСТ 1770.

— Цилиндры мерные 1-5(10, 25, 50, 100)-2 по ГОСТ 1770.

3.2 Вспомогательное оборудование, посуда

— Газ ацетилен в баллонах по ГОСТ 5457, снабженных редуктором или газ пропан-бутан в баллонах по ГОСТ 52087.

— Компрессор для получения сжатого воздуха или воздух сжатый в баллонах.

— Плитка электрическая с закрытой спиралью и регулируемой мощностью нагрева по ГОСТ 14919.

— Колбы конические с притертой пробкой КН-1-250-19/26 ТХС по ГОСТ 25336.

— Воронки ВФ-1-56 (75) — 140 (175) ХС по ГОСТ 25336.

3.3 Стандартные образцы состава

— Государственные стандартные образцы (ГСО) состава раствора серебра с аттестованным значением серебра 1,0 мг/см 3 и погрешностью не более 1 % при доверительной вероятности Р = 0,95.

3.4 Реактивы и материалы

— Азотная кислота чда по ГОСТ 4461.

— Соляная кислота чда по ГОСТ 3118.

— Калий йодистый чда по ГОСТ 4232.

— Серебро марки Ср 99,99 по ГОСТ 6836-2002.

— Изоамиловый спирт ч по ТУ 6-09-14-1907-76.

— Вода дистиллированная по ГОСТ 6709.

— Фильтры обеззоленные «синяя лента» диаметром 9 см по ТУ 6-09-1678-95.

Допускается использование других типов средств измерения, посуды, вспомогательного оборудования, стандартных образцов, реактивов и материалов, изготовленных по другой технической документации, с характеристиками не хуже, чем приведенные в п. 3.1 — 3.4.

4 МЕТОД АНАЛИЗА

Атомно-абсорбционный метод определения серебра в минеральном сырье [1, 2] заключается в кислотном разложении пробы, распылении полученного раствора в воздушно-пропановое или воздушно-ацетиленовое пламя и измерении поглощения излучения резонансной линии серебра образующимися в пламени свободными атомами серебра. При низких содержаниях серебра (< 10 г/т) проводят предварительное химическое концентрирование его с помощью экстракции при соотношении водной и органической фаз 10:1. Серебро извлекают в виде комплексного иодида из солянокислой среды изоамиловым спиртом, а затем распыляют экстракт в пламя.

Для измерения атомного поглощения допускается использовать любой атомно-абсорбционный спектрофотометр. В качестве источника резонансного излучения применяют лампу с полым катодом из серебра. Допускается проводить измерения без коррекции неселективного поглощения.

Определению серебра не мешает присутствие значительных количеств следующих элементов: Сu, Zn, Ni, Со, Pb, Cd, Mn, Bi, Hg, As, Sn, Mo, W при содержании каждого из них до 2 %; Na, K, Mg при содержании до 5 %; Al, Са, Fe до 20 % включительно.

Примечание: При больших содержаниях каждого элемента помехи незначительны (не более 5 — 6 %отн) и могут быть устранены уменьшением навески пробы.

5 ТРЕБОВАНИЯ БЕЗОПАСНОСТИ, ОХРАНЫ ОКРУЖАЮЩЕЙ СРЕДЫ

При выполнении анализа следует соблюдать требования техники безопасности при работе с химическими реактивами по ГОСТ 12.1.007, требования электро-безопасности при работе с электроустановками по ГОСТ Р 12.1.019. Помещение лаборатории должно соответствовать требованиям пожарной безопасности по ГОСТ 12.1.004 и иметь средства пожаротушения по ГОСТ 12.4.009.

При выполнении анализа необходимо соблюдать меры безопасности, предусмотренные в Инструкции по технике безопасности при лабораторных работах и руководстве по эксплуатации приборов.

6 ТРЕБОВАНИЯ К КВАЛИФИКАЦИИ ОПЕРАТОРА

К выполнению анализа и обработке его результатов допускаются лица, имеющие высшее, среднее профессиональное, дополнительное профессиональное образование и/или профессиональное обучение, опыт работы в аналитической лаборатории. Специалист должен пройти соответствующий инструктаж, освоить метод.

Процедуры, осуществляемые в рамках реализации данной методики, могут выполняться несколькими операторами.

Перед выполнением анализа оператор проводит оперативный контроль процедуры анализа в соответствии с ОСТ 41-08-214-04.

7 УСЛОВИЯ ВЫПОЛНЕНИЯ АНАЛИЗА

При подготовке к выполнению анализа и при его проведении необходимо соблюдать следующие условия:

температура окружающего воздуха (20 ± 5) °С;

относительная влажность воздуха не более 80 %.

8 ОТБОР, ПОДГОТОВКА И ХРАНЕНИЕ ПРОБ

Отбор проб осуществляется в соответствии с требованиями действующих нормативных и инструктивных документов или инструкций заказчика.

Подготовку и хранение проб выполняют в соответствии с ОСТ 41-08-249-85.

9 ПОДГОТОВКА К ВЫПОЛНЕНИЮ АНАЛИЗА

При подготовке к выполнению анализа проводят следующие работы:

9.1 Подготовка прибора к работе

Подготовку атомно-абсорбционного спектрометра к работе и оптимизацию условий анализа производят в соответствии с рабочей инструкцией по эксплуатации прибора. Прибор должен быть поверен.

9.2 Приготовление вспомогательных растворов

9.2.1 Азотная кислота, разбавленная 1:1

К объему дистиллированной воды приливают равный объем азотной кислоты, перемешивают. Срок хранения один год.

9.2.2 Соляная кислота, разбавленная 1:4

К четырем объемам дистиллированной воды приливают один объем соляной кислоты, перемешивают. Срок хранения один год.

9.2.3 Соляная кислота, разбавленная 1:10

К десяти объемам дистиллированной воды приливают один объем соляной кислоты, перемешивают. Срок хранения один год.

9.2.4 Калий йодистый, 10 %-ный водный раствор

10 г соли растворяют в 90 г дистиллированной воды, перемешивают. Готовят в день применения.

9.2.5 Смесь соляной и азотной кислот (3:1)

К трем объемам соляной кислоты приливают один объем азотной кислоты, перемешивают. Готовят в день применения.

9.3 Приготовление градуировочных растворов серебра

Навеску 0,1000 г чистого серебра (99,99 %) растворяют при умеренном нагревании в 10 см 3 азотной кислоты 1:1. Приливают 20 — 25 см 3 дистиллированной воды и 100 — 120 см 3 соляной кислоты (до полного растворения образующегося хлорида серебра). Раствор переносят в мерную колбу на 500 см 3 и доливают до метки соляной кислотой 1:4. 1 см 3 раствора А содержит 200 мкг серебра. Раствор хранят в темном месте в течение 1 года.

Переносят пипеткой 2 см 3 раствора А в мерную колбу на 100 см 3 и доливают до метки соляной кислотой 1:4. 1 см 3 раствора Б содержит 4 мкг серебра. Раствор хранят в темном месте в течение 3 месяцев.

Примечание : допускается приготовление растворов А и Б из ГСО состава раствора серебра с аттестованным значением 1 мг/см 3 . При приготовлении градуировочных растворов из ГСО состава растворов следует обращать внимание на фон в растворе и учитывать его при приготовлении.

9.4 Построение градуировочных характеристик

Для определения серебра при содержании его от 0,2 до 5 мкг в 1 см 3 раствора.

В мерные колбы на 200 см 3 помещают 0,2; 0,5; 1; 2; 4; 5 см 3 раствор с концентрацией 200 мкг/см 3 (приготовленные по п. 9.3.1), доливают до метки соляной кислотой 1:4 и тщательно перемешивают. Полученные растворы содержат 0,2; 0,5; 1; 2; 4; 5 мкг серебра в 1 см 3 . Растворы устойчивы в течение двух месяцев.

Для определения серебра при содержании его от 0.01 до 0.2 мкг в 1 см 3 раствора.

В мерные колбы на 100 см 3 помещают 0,5; 1; 2; 4; 5 см 3 раствор с концентрацией 4 мкг/см 3 (приготовленные по п. 9.3.2), доливают до метки соляной кислотой 1:10 и тщательно перемешивают. Полученные растворы, содержащие 0,02; 0,04; 0,08; 0,16; 0,2 мкг серебра в 1 см 3 переносят в конические колбы с притертыми пробками вместимостью 250 см 3 , приливают пипеткой 1 см 3 10 %-ного раствора йодида калия, 10 см 3 изоамилового спирта и энергично встряхивают в течение двух минут. Снова переносят растворы в те же мерные колбы на 100 см 3 . После расслоения фаз отделяют верхний органический слой. Изоамиловый спирт частично растворяется в водной фазе (~ 3 см 3 в 100 см 3 солянокислого раствора), поэтому объемы получаемых экстрактов составляют около 7 см 3 . Так как такие же потери спирта имеют место при экстрагировании серебра из анализируемых растворов, условно считают, что полученные градуировочные растворы содержат 0,2; 0,4; 0,8; 1,6:2,0 мкг серебра в 1 см 3 . Растворы пригодны для работы в течение трех дней.

Измерение абсорбции образцов для градуировки проводят в порядке возрастания их концентрации. Для построения градуировочной характеристики абсорбцию каждого раствора измеряют три раза с целью исключения случайных результатов и усреднения данных при следующих условиях: аналитическая линия серебра — 328,06 нм. Измерения выполняют в соответствии с инструкцией к используемому прибору.

При анализе больших партий проб градуировочные растворы фотометрируют через каждые 30 минут.

Характеристики строят в координатах А и С, где

А — атомное поглощение в единицах оптической плотности;

С — значение концентрации серебра в градуировочном растворе или экстракте градуировочных растворов, мкг/см 3 .

9.5 Контроль стабильности градуировочной характеристики

Контроль стабильности градуировочной характеристики проводят одновременно с измерением анализируемых растворов. Средствами контроля являются приготовленные растворы для градуировки (не менее трех растворов, отвечающих по массовой концентрации определяемого элемента приблизительно началу, середине и концу градуировочной характеристики).

Градуировочную характеристику считают стабильной при выполнении для каждого раствора градуировки следующего условия:

где С — результат контрольного измерения массовой концентрации серебра в растворе для градуировки;

С0 — установленное значение массовой концентрации серебра в растворе для градуировки.

Если условие стабильности градуировочной характеристики не выполняется только для одного образца для градуировки, необходимо приготовить и выполнить повторное его измерение с целью исключения результата, содержащего грубую погрешность.

Если градуировочная характеристика не стабильна, что может быть вызвано изменением условий анализа (давления и расхода газа, засорением распылителя и т.д.), выясняют причины и устраняют их. После устранения несоответствий при необходимости готовят новые градуировочные растворы, по которым строят новую градуировочную характеристику.

10 ВЫПОЛНЕНИЕ АНАЛИЗА

При выполнении анализа объектов для определения содержания серебра выполняют следующие операции.

10.1 Определение серебра без экстракционного концентрирования

Навеску пробы (см. таблицу 2), растертую до 0,074 мм (200 меш), помещают в коническую колбу вместимостью 250 см 3 и приливают 20 — 25 см 3 свежеприготовленной царской водки. Колбу закрывают воронкой и умеренно нагревают на плитке, периодически встряхивая.

Примечание: При анализе сплошных сульфидных руд навеску предварительно обрабатывают царской водкой на холоду в течение 1 — 2 часов.

Источник: meganorm.ru

Способ десорбции цианистого комплекса серебра из активированных углей

Изобретение относится к гидрометаллургии, в частности к угольно-сорбционной технологии извлечения благородных металлов из растворов и пульп. Десорбцию цианистого комплекса серебра из активированных углей проводят путем автоклавной обработки углей щелочными растворами при температуре выше 140 o C с предварительной обработкой активированных углей цианистыми растворами с концентрацией ионов цианида не менее 0,05%. Предлагаемый способ десорбции цианистого комплекса серебра из активированных углей по сравнению с существующими способами обеспечивает более высокую скорость и степень десорбции серебра. 1 табл.

Изобретение относится к гидрометаллургии, в частности к угольно-сорбционной технологии извлечения благородных металлов из растворов и пульп.

В сорбционной технологии извлечения золота и серебра известен способ десорбции цианистых комплексов благородных металлов из активированных углей путем автоклавной обработки цианисто-щелочными растворами при температуре 120-140 o С [Potter G.M., Salisbury H.B. Innovation in Gold Mettalwgy// Mining Congress Joumall.- 1974.- vol. 60, N 7. -P.54].

Недостатком известного способа десорбции является низкая скорость извлечения серебра из активированных углей.

Известен также способ извлечения золота и серебра из активированных углей путем автоклавной обработки щелочными растворами при температуре 150 o С [Патент США 3920403, кл. 204-110, 1975].

Недостатками этого способа является недостаточно высокая скорость и низкая степень извлечения серебра.

Наиболее близким по технической сущности является способ десорбции цианистого комплекса серебра из активированных углей, включающий автоклавную обработку щелочным раствором при температуре выше 140 o С [RU 2044085 C1, кл. С 22 В 11/00, 20.09.1995].

Недостатками данного способа десорбции являются низкая степень и скорость извлечения серебра из активированных углей.

Техническим результатом является повышение скорости и степени извлечения цианистого комплекса серебра из активированных углей.

Технический результат достигается тем, что в предлагаемом способе десорбции цианистого комплекса серебра из активированных углей, включающем автоклавную обработку углей щелочными растворами при температуре выше 140 o С, перед автоклавной обработкой активированные угли обрабатывают цианистыми растворами с концентрацией ионов цианида не менее 0,05%.

Предварительная обработка углей цианистыми растворами с концентрацией ионов цианида не менее 0,05% является отличием от прототипа и обуславливает соответствие заявляемого способа критерию «новизна».

В отличие от известного способа десорбции цианистого комплекса серебра из активированных углей предварительная обработка активированных углей цианистыми растворами с концентрацией ионов цианида не менее 0,05% обеспечивает условия для полного и быстрого извлечения серебра. Это достигается тем, что предварительная обработка активированных углей концентрированными цианистыми растворами способствует увеличению заряда иона цианистого комплекса серебра и его координационного числа и, следовательно, образованию многозарядных комплексов серебра типа Ag(CN3) 2- и Ag(CN) 3- . Сорбционная активность 2- и 3-зарядных цианистых комплексов серебра с поверхностью активированных углей значительно ниже, чем для однозарядного комплекса серебра. Следовательно, создаются благоприятные условия для увеличения скорости десорбции цианистого комплекса серебра. Кроме того, с увеличением концентрации свободных ионов цианида снижается вероятность образования недесорбируемых соединений типа цианида серебра AgCN и металлического серебра, что способствует увеличению степени десорбции цианистого комплекса серебра.

При обработке активированных углей цианистыми растворами для достижения максимальной сорбционной емкости по цианиду, которая составляет 12-18 мг/г, достаточно содержания цианида в цианистом растворе 0,05%. Обработка более концентрированными растворами не позволяет значительно увеличить сорбционную емкость по цианиду, а влияет только на кинетику насыщения. Кроме того, минимальная концентрация ионов цианида 0,05%, требуемая для предварительной обработки активированных углей, обеспечивает условия для существования в фазе угля многозарядных комплексов серебра, которые десорбируются с более высокой скоростью.

Уменьшение концентрации ионов цианида в растворе при обработке насыщенных активированных углей ниже 0,05% не позволяет достигнуть максимальной сорбционной емкости по цианиду, и, как следствие, в процессе автоклавной десорбции щелочными растворами при температуре выше 140 o С серебро находится в виде однозарядного комплекса, скорость десорбции которого значительно ниже, чем многозарядных комплексов. Кроме того, при автоклавной десорбции серебра необходимо принимать во внимание процесс термического разложения цианида и дицианаргентата, причем степень их разложения возрастает с повышением температуры, начиная с 120-130 o С [Елшин В.В. Исследование и разработка технологии десорбции золота и серебра из активных углей и регенерации сорбентов: Автореферат дис. канд. техн. наук. — Москва, 1981. -22с.]. Разложение цианида и дицианаргентата ведут к образованию недесорбируемых соединений серебра и, следовательно, к снижению степени десорбции. В связи с этим в случае проведения автоклавной десорбции цианистого комплекса серебра щелочными растворами при более высоких температурах предварительная обработка активированных углей цианистыми растворами с концентрацией ионов цианида выше 0,05% может быть предпочтительной.

Таким образом, в предлагаемом способе десорбции цианистого комплекса серебра из активированных углей, включающем автоклавную обработку углей щелочными растворами при температуре выше 140 o С, предварительная обработка углей цианистыми растворами с концентрацией ионов цианида не менее 0,05% приводит к образованию в фазе активированного угля многозарядных комплексов серебра типа Ag(CN3) 2- , Ag(CN4) 3- , имеющих меньшую сорбционную активность с поверхностью углей по сравнению с однозарядным комплексом серебра Ag(CN2) — . Кроме того, предлагаемая обработка углей цианистыми растворами исключает возможность образования недесорбируемых соединений серебра. Уменьшение сорбционной активности адсорбированных цианистых комплексов серебра в фазе активированных углей и отсутствие условий для образования недесорбируемых соединений позволяет увеличить скорость и степень десорбции серебра. Наличие совокупности отличительных свойств обуславливает соответствие заявляемого решения критерию «изобретательский уровень».

Для сравнения результатов десорбцию цианистого комплекса серебра из активированных углей согласно прототипу проводили путем автоклавной обработки щелочными растворами с концентрацией 0,2% при температурах 145 и 175 o С.

Содержание серебра в элюатах определяли атомно-абсорбционным методом. Результаты экспериментов представлены в таблице.

Анализ представленных данных в таблице позволяет заключить, что предварительная обработка насыщенных активированных углей цианистыми растворами перед автоклавной десорбцией серебра щелочными растворами при температурах выше 140 o С позволяет значительно увеличить как скорость, так и степень извлечения цианистого комплекса серебра. При интенсификации процесса десорбции серебра для обеспечения высокой степени извлечения серебра (более 98%) предварительную обработку насыщенных активированных углей цианистыми растворами необходимо проводить с концентрацией ионов цианида не менее 0,05%. При автоклавной десорбции серебра щелочными растворами в жестких температурных условиях (например, 175 o С), когда процессы разложения цианиада и дицианаргентата протекают с большей скоростью, влияние предварительной обработки активированных углей цианистыми растворами на скорость и степень извлечения серебра усиливается.

Предлагаемый способ десорбции цианистого комплекса серебра из активированных углей по сравнению с существующими способами обеспечивает более высокую скорость и степень десорбции серебра.

Способ десорбции цианистого комплекса серебра из активированных углей, включающий автоклавную обработку углей щелочными растворами при температуре выше 140 o С, отличающийся тем, что перед автоклавной обработкой активированные угли обрабатывают цианистыми растворами с концентрацией ионов цианида не менее 0,05%.

Источник: findpatent.ru