На ювелирном предприятии АРТИ работает штат художников. Благодаря этим талантливым людям, в наш ассортимент постоянно добавляются всё новые и новые ювелирные изделия, именно они обеспечивают постоянное обновление наших каталогов. Именно они придумывают и рисуют эскиз нового ювелирного украшения. Воровство и перекуп эскизов в современном ювелирном бизнесе не редкость. Наличие собственных художников, для предприятия — это гарантия стабильности.

Модельер 3D важный специалист, способный воплотить фантазии художника в материале. Существуют специальные программы, освоив которые, специалист творит чудеса. Создаются и дорабатываются на 3D принтере или, как говорят, «выращиваются» модели в воске. Получаемая восковая модель — важный и заключительный этап в проектировании ювелирного изделия.

Наряду с 3D многие модели изделий создаются нашими модельерами вручную из металла, чаще в серебре, вбирая в себя частичку автора.

3 этап: «Восковка»

Далее по готовой модели изготавливается резиновая пресс-форма, используемая для тиражирования моделей из воска в восковом инжекторе. Модели из воска термошпателем на восковом стояке собираются в так называемые модельные блоки и отправляются в литейный цех.

Золото — Как Это Устроено? Добыча, Переработка, Производство Ювелирных Изделий.

4 этап: Литье ювелирного полуфабриката

Наличие литейных машин и отлаженный технологический процесс литья золотого и серебряного полуфабриката — это показатель статуса ювелирного производства. Происходит формование опок с использованием формомассы, опоки выдерживают цикл прокалки в муфельной печи и в литейной машине производится заливка литейной формы сплавом золота или серебра. Блоки отливок очищаются, литейщик отделяет отливки от стояка и литников и сдает полуфабрикат на склад. Это описанный выше первый уровень продажи полуфабриката.

Параллельно с изготовлением литьевого полуфабриката на участке заготовка заготовщик делает штампованный полуфабрикат и варит припой. Сплавляет подготовленную золотую или серебряную шихту в плавильной печи, расплав заливается в изложницу и получаются пластины металла, с помощью которых при многократном отжиге и прокатывании через вальцы получает прокат необходимой толщины.

Штамповщики из проката на прессе вырубают и отдавливают заготовки крестов и церковных колец. Производство ювелирного полуфабриката – один из важных этапов ювелирного бизнеса. Это не только составляющая технологического процесса производства ювелирных изделий.

Литье ювелирного полуфабриката из материала заказчика – один из перспективных видов работ с золотом и серебром по давальческой схеме.

5 этап: Монтировка

Весь полуфабрикат со склада поступает на участок монтировки.

6 этап: Полировка

Машинная обработка в галтовках разного типа с различными наполнителями либо ручная полировка на станках при помощи полировальных кругов, щеток, пасты. На участке полировка изделия проходят фетровку мягкими нитяными кругами и щетками для придания блеска.

Часть изделий отдаётся на участок гальваники для родирования.

Производство ювелирных украшений | Как создаются шедевры Maxim Demidov

Основной критерий, которому уделяется максимум внимания на производстве – это качество. Именно процесс создания качественных ювелирных изделий на каждой стадии производства контролируют квалифицированны е специалисты, контролеры ОТК

И так ювелирное изделие уже почти готово. Следующим этапом должна быть пробирная инспекция. В этот момент с ювелирным изделием могут произойти некие «изменения». Очень часто ювелирные сети покупают » ювелирный полуфабрикат повышенной готовности – именно для себя.

И ювелирное изделие, которое произвели на нашем предприятии, получает в дальнейшем совершенно другое клеймо и надпись на бирке! Любому ювелирному заводу нужны объемы и желательно без своих капиталовложений . Ведь сам металл достаточно дорог! Поэтому, Вы,как и любой крупный оптовый заказчик, заключивший договор с нашим ювелирным производством на самом раннем этапе утверждаете, сколько Вам нужно тех или иных ювелирных изделий, приготовите своё золото, и отдаете его нам в работу по давальческой схеме. Заключаются долгосрочные договора. Достигается некая стабильность в работе нашего ювелирного завода.

На готовых изделиях производства » Арти «ставится именное клеймо предприятия , и они отправляются в Верхне-Волжскую государственную инспекцию пробирного надзора для Государственного пробирного клейма, в виде специального знака. Проба означает, что ювелирное изделие проверено в Государственной инспекции пробирного надзора, и она подтверждает, что проба ювелирного изделия не ниже указанной на клейме.

После пробирования изделия поступают на участок закрепки вставок. В качестве вставок используются драгоценные, полудрагоценные камни различной формы и огранки, жемчуг, фианиты.

Дополнительно при необходимости изделия полируется.

Далее изделия проверяются контролёрами ОТК.

На каждое готовое изделие крепиться при помощи нити или лески и пломбы ярлык , на котором содержится информация по изделию. Изделия упаковываются в индивидуальную упаковку (пакет).

Иногда процесс пробирования ставиться перед предыдущим. Т.е сперва крепятся камни, затем этот товар продаётся под названием полуфабрикат повышенной готовности. Компании продавцу остаётся лишь заклеймить фактически готовое ювелирное изделие в нужной пробирной инспекции и подвесить бирку со своим именем. Покупкой полуфабриката повышенной готовности занимаются очень многие ювелирные «брэнды».

Формирование качества ювелирных изделии в процессе производства

Технологический цикл на ювелирном предприятии начинается с покупки сырья — драгоценных металлов, ювелирных вставок и вспомогательных материалов.

Покупка слитков производится через банк. При этом, кроме договора купли-продажи, приобретение слитков оформляется актом приема-передачи ценностей. Входной контроль качества при приемке слитков обычно не производится, т. к. банк гарантирует соответствие слитка указанной на нем пробе. К слиткам также прилагается сертификат или паспорт.

Ювелирные вставки покупаются у предприятий-производителей или огранщиков. К каждому бриллианту должен прилагаться сертификат качества.

Драгоценные металлы и вставки, оформленные в установленном порядке, поступают в производственные цеха.

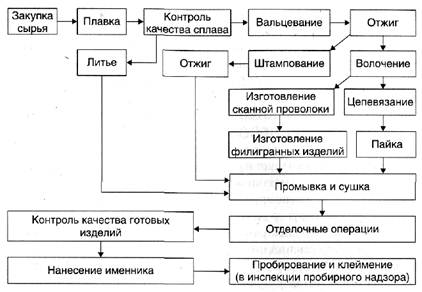

Технологические операции при производстве ювелирных изделий разделяют на основные и отделочные. К основным относят плавку, литье, штампование, вальцевание, отжиг, волочение, це-певязание, обезжиривание, пайку, промывку и сушку. К отделочным — операции по отделке, которые для каждого вида ювелирных украшений могут быть различны. Например, для цепочек может быть сколотка, размягчение, алмазная обработка, алмазная огранка, нарезка, конечная сборка (или оконцовка). Для колец — шлифование, полирование, закрепление вставки, матирование, нанесение защитно-декоративного покрытия.

Примерная схема технологических операций представлена на рис. 16.4.

Плавка — это технологический процесс, при котором слитки металла переводят из твердого состояния в расплав при воздей-

Рис. 16.4. Технологические операции, используемые на ювелирных предприятиях

ствии соответствующих температур, и при добавлении необходимого количества лигатуры получают сплавы строго установленной пробы. Другими словами, суть процесса в том, чтобы из высокопробного слитка получить слиток установленной пробы, необходимый для производства. На современном производстве для плавки чаще всего применяют индукционные печи непрерывного литья.

Далее осуществляется оперативный контроль качества полученного сплава путем проведения количественного химического анализа на соответствие нормируемого содержания драгоценного металла в сплаве.

Из химической лаборатории золотой пруток или пластина соответствующей пробы (например, 586-й или 751-й) поступает на вальцевание или ювелирное литье по выплавляемым моделям.

Литье — это технологический процесс формирования изделия из жидкого расплава в форме.

Ювелирные товары

нарушается. Кроме того, он требует значительного времени и специального оборудования.

В последнее время при оперативном анализе все чаще используются специальные детекторы.

Понравилась статья? Добавь ее в закладку (CTRL+D) и не забудь поделиться с друзьями:

Источник: studopedia.ru

Производство ювелирных цепей

Производство цепей является одним из сложнейших направлений в ювелирном производстве, так как здесь необходим комплексный подход при планировании и производстве этих изделий. Разнообразие вкусов, а также интернационализация рынков сбыта, возрастающие требования к расширению ассортимента моделей плетений, цветового эффекта, блеска или матовости, заставляют ювелирные предприятия применять все более высокие и сложные технологии, и все более широкий спектр оборудования для всех этапов технологического процесса.

Работа содержит 1 файл

В настоящее время в России и за рубежом большой популярностью пользуются белые сплавы золота в качестве заменителя платины, так как они имеют меньшую стоимость. Большинство этих сплавов имеют в своем составе никель. Однако многие потребители ювелирной продукции чувствительны к контакту кожи с никелем, что вызывает аллергическую реакцию кожного покрова.

Кроме того, при отжиге никельсодержащих сплавов золота на его поверхности образуется пленка окиси никеля, а при взаимодействии с серой эти сплавы становятся красноломкими. Так же существует необходимость предварительной обработки поверхности борной кислотой. В противном случае, поверхность изделия станет желтой, а окись никеля можно будет удалить только шлифовкой. В связи с перечисленными недостатками никельсодержащих сплавов актуальна разработка белых сплавов золота не содержащих никель и технологии производство ювелирных изделий из них.

Технологический процесс изготовления ювелирных изделий состоит из следующих основных этапов: заготовительные операции; монтировка ювелирных изделий; сборка ювелирных изделий; опробирование и клеймение изделий в инспекции пробирного надзора. Следует отметить, что для производства цепей одной из основных операций является цепевязание и пайка стыков звеньев цепей методами порошковой пайки. Кроме того, здесь широко используются операции ковки и алмазной огранки готовых изделий.

Основными методами производства полуфабрикатов при изготовлении ювелирных цепочек являются: литье, обработка давлением и термообработка. Наибольшее применение в последнее время получил метод непрерывного литья.

Непрерывное литье производится в бездонные стальные и медные водоохлаждаемые кристаллизаторы без вторичного и со вторичным охлаждением слитка водой при скоростях заполнения, равных линейным скоростям кристаллизации. Это условие для данного метода обеспечивает получение высококачественных слитков из золотых сплавов.

В качестве обработки давлением при производстве полуфабрикатов для цепей используются операции прокатки и волочения. Исходными заготовками для обработки являются слитки, полученные методом непрерывного литья. Основным видом термообработки при производстве цепочек является отжиг для снятия внутренних напряжений полуфабрикатов, заготовок и изделий. Сплавы золота на всех стадиях ювелирного производства отжигают в конвейерных печах с защитной атмосферой. Основными сплавами при производстве ювелирных цепей являются золотые сплавы 585 пробы из-за своей высокой технологичности.

Стандартная технологическая схема, используемая при изготовлении ювелирных цепей из сплавов золота 585 пробы:

- Непрерывное литьё заготовки (диаметр 8,0-10,0 мм);

- Прокатка прутка до размера 3,65×3,65 мм;

- Отжиг при температуре 675 ºС;

- Прокатка прутка до размера 2,10×2,10 мм;

- Отжиг при температуре 675 ºС;

- Прокатка прутка до размера 1,10×1,10 мм;

- Отжиг при температуре 675 ºС;

- Волочение проволоки до заданного диаметра 0,25-0,35 мм;

- Передел приемки драгметаллов и сырья;

- Цепевязание.

Изготовление прутка диаметром 8,0 — 10,0 мм, служащего заготовкой для последующей холодной обработки, осуществляется на установке непрерывного литья с печью. Полученный слиток передается на участок прокатки-волочения для последующей холодной обработки.

На участке прокатки-волочения полученный литой пруток подвергается сортовой прокатке на сортовом линейном прокатном стане. Прокатку осуществляют за три прохода с промежуточными отжигами.

Режимы деформации прутка диаметром 0,8 мм следующие:

первый проход (клеть):

- размеры заготовки Ø 8,0 мм;

- количество проходов 12;

- конечные размеры 3,65×3,65 мм;

второй проход (клеть):

- размеры заготовки 3,65×3,65 мм;

- количество проходов 8;

- конечные размеры 2,1×2,1 мм;

третий проход (клеть):

- размеры заготовки 2,1×2,1 мм;

- количество проходов 8;

- конечные размеры 1,1×1,1 мм

Отожженный пруток сечением 1,1×1,1 мм подвергается волочению на стане мокрого волочения со скольжением, на котором за 10 переходов получают проволоку диаметром 0,25 мм. Из данного полуфабриката изготавливают ювелирную цепочку.

Поскольку производство цепочек является капиталоемким и сложным процессом, необходимо хорошо ориентироваться в выборе цепевязальных станков. За последние десятилетия произошла значительная эволюция станков. Расширился ассортимент применяемых полуфабрикатов: разнообразные формы проволоки — круглой, плоской, полукруглой; проволока и лента в различных комбинациях; просто лента. Цепочки изготавливаются как из массивной (цельной проволоки), так и из пустотелой проволоки с железным (для 585 пробы) или медным (для 750 пробы) стержнем. Пустотелая проволока позволяет производить как сверхлегкие цепочки из золота или платины весом меньше 1 грамма, так и более тяжелые, но объемные и очень эффектные цепи.

Существует несколько основных методов изготовления цепочек:

— штамповка проволоки или ленты;

— деформирование и вдевание непрерывной проволоки;

— вырубка звеньев из ленты.

Основным принципом спирального метода плетения цепочек является подача проволоки к отрезным ножам в виде спиралей, каждая из которых отрезается горизонтальным ножом. Станки спирального типа могут обрабатывать проволоку диаметром от 0,15 до 4,0 мм и иметь производительность до 400 звеньев в минуту. Имеется большое семейство цепевязальных станков «спирального типа».

Их отличает схожесть в работе при производстве самых разнообразных плетений и большая простота в работе. В это семейство входят цепевязальные станки для производства панцирных плетений простого и двойного типа, якорных плетений простого и двойного типа, «фигаро», «улитки», «глаза куропатки», «глаза пантеры», «бабушки». Для всех цепочек, изготавливающихся из спирали, используется круглая проволока. Эти станки отличаются большой гибкостью, легко переналаживаются и позволяют производить широкий ассортимент плетений и типоразмеров.

При вертикальном методе плетения проволока подается горизонтально, а нож и зажим — вертикально: нож отрезает звено, а зажим закрывает его. Для плетений используется проволока любой формы — круглой, полукруглой, вогнутой или же прямоугольные или поперечные сечения тонкой ленты (для венецианских цепочек). Станки с вертикальной системой плетения отличаются большей жесткостью, они требуют очень аккуратной наладки, в противном случае звенья могут плохо закрываться и процесс пайки затрудняется. В зависимости от модели станков вертикального типа плетения может применяться проволока диаметром от 0,15 до 1,8 мм.

Методом штамповки изготавливаются все цепочки из шариков, бочонков, овалов: проволока и лента подаются горизонтально, специальные штампы обрубают ленту. Эти цепочки не требуют пайки. Станки легко переналаживаются и позволяют часто менять оснастку для получения разных форм и размеров. Эти цепочки были придуманы в Японии 12 лет тому назад.

В настоящее время в Европе, США и на Востоке эти цепочки выпускают в самых разнообразных видах и комбинациях. Применяемые диаметры проволоки — от 0,8 до 1,8 мм, а производительность достигает 200 звеньев в минуту.

Существуют узкоспециализированные станки, разработанные для одного вида плетения.

Цепочка типа «Чулок»: метод основан на вдевании и деформировании непрерывной проволоки. Цепочка вяжется иголками из круглой проволоки. Различные модели станков могут иметь от 6 до 12 игл. Эти цепочки не требуют пайки звеньев. Применяемые диаметры проволоки — от 0,15 до 0,30 мм, максимальная производительность — 180 звеньев в минуту.

«Лисий хвост»: производится из ленты с помощью вырубных штампов. Эти плетения также не требуют пайки.

«Веревочка»: как известно, высокого качества эти плетения достигалась только вручную. До сих пор, это одно из немногих плетений, которое некоторые мастера продолжают делать вручную, аккуратно и тщательно пропаивая каждое звено. Веревочки обычно изготавливаются в отдельном цехе.

В последнее время разработаны станки, воспроизводящие ручной метод плетения веревочки: машина изготавливает звенья не в форме кольца, а в форме буквы «С», после чего они сплетаются с помощью пары специальных блоков. Звенья паяются традиционной системой пайки при помощи специальной газовой горелки и припойной проволоки. Используемые диаметры — от 0,3 до 0,74 мм, производительность станка — 60 звеньев в минуту. Чаще всего «веревочку» изготавливают из пустотелой проволоки, получая очень эффектные и одновременно легкие цепочки.

Метод вырубки звеньев из ленты применяется для изготовления достаточно объемных браслетов и колье. Звенья вырубаются на специальном станке, а затем сцепляются друг с другом. Для выпуска широкого ассортимента цепей требуется наличие большое количество постоянно обновляемых штампов.

Цепь, полученная на цепевязальном станке, подвергается пайке. Пайка порошковым припоем — это самый широко-распространенный способ пайки звеньев. Необходима ленточная печь отжига и пайки в контролируемой атмосфере и порошковый припой. Цепи для пайки укладываются на ленту в один или несколько рядов.

Современные печи оборудованы высокоэффективными системами контроля температуры и режима, гарантирующими стабильность параметров на протяжении всех циклов. Наличие различных компонентов в сплаве вызывает экзотермическую реакцию, которая повышает температуру внутри камеры. Концы звеньев с наполненным между ними припоем спаиваются, при этом порошковый припой обладает антиокисидантными свойствами.

Очень важно, чтобы структура звеньев не имела повышенных остаточных напряжений: в этом случае, в процессе пайки зазор между концами звеньев увеличивается, некоторые звенья не пропаиваются, результатом чего является брак, всей цепочки. Поскольку процесс пайки является достаточно деликатным моментом, очень важно, чтобы скорость и температура пайки, были отрегулированы должным образом. Одним из распространенных дефектов является перегрев цепочки, который вызывает чрезмерное увеличение кристаллической структуры зерен, что ведет к потере механических свойств, и, следовательно, имеет отрицательные последствия во время последующих этапов холодной трансформации цепочек («сколотки» и «упаковки»).

Лазерная система сварки. Лазерные установки состоят из светогенератора мощностью от 15 до 50Вт, системы охлаждения, оптического волокна и фокусирующего устройства, концентрирующего и направляющего световой пучок на точку сварки. Наиболее подходящий для лазерной сварки диапазон диаметров — от 0,15 до 0,40 мм. Преимуществами лазерной системы сварки относительно традиционной системы пайки является:

- Стабильность пробы цепочек: из-за отсутствия «пробопонижающего» припоя нет необходимости прибегать к более высокому содержанию золота в сплаве.

- Устраняется процедура нанесения порошкового припоя, термообработки в печи с последующим промыванием в ванне.

- Высокая производительность.

- Экологическая чистота лазерной сварки и отсутствие каких-либо отходов, присущих методу порошковой пайки.

- Возможность сварки всех видов проб, низких и высоких; разноцветных золотых и платиновых сплавов.

- Быстрая и надежная сварка звеньев, обеспечение стабильной конфигурации звена: полностью устраняется риск увеличения зазора между концами звеньев, который является результатом повышенных напряжений структуры металла в процессе механической деформации и проявляться во время термической обработке в печи.

- Минимальные требования по уходу: лампа генератора меняется не чаще 10.000.000 сварок. Остальные узлы практически не требуют ухода.

Далее производится сколотка цепи, которая помогает существенно расширить ассортимент изделий, выпускаемых предприятием. Из исходной базовой модели при помощи сколотки можно получить десятки типов цепей с различными рисунками. Сколотка производится при помощи специального пресса. Поскольку данная операция приводит к повышению жесткости, производится операция размягчения.

Станок для размягчения, сдвигая звенья цепи, которая проходит между вибрирующими роликами, создает между ними зазор, который, не изменяя рисунка цепи, делает ее мягкой и гибкой. Далее производится алмазная огранка цепи для придания ей большего блеска, полировка, резка цепочек, пайка конечных звеньев и крепление замков. На этом цикл производства ювелирной цепочки заканчивается.

Источник: www.stud24.ru