СРАВНЕНИЕ ФИЗИКО-МЕХАНИЧЕСКИХ СВОЙСТВ ПОКРЫТИЙ СЕРЕБРОМ И СПЛАВОМ СЕРЕБРО-СУРЬМА

Из драгоценных металлов серебряное покрытие получило наиболее широкое применение в гальванотехнике. Однако серебро имеет ряд существенных недостатков: низкие твердость (90 — 100 кгс/мм 2 ) и износостойкость, а также склонность к потускнению.

В отличие от чистого металла гальванические сплавы обладают большей износостойкостью, твердостью и повышенной устойчивостью к атмосферным воздействиям [1, 2]. С этой точки зрения интерес представляют сплавы серебра с родием, вольфрамом, молибденом и сурьмой. Предварительные опыты показали, что положительные результаты получаются при электроосаждении покрытий Аg—Sb из электролита состава, г/л:

| Калий: | |

| дицианоаргентат | 56 -60 |

| роданистый | 100 — 120 |

| сурьмяновиннокислый (в пересчете на металлическую сурьму) | 2,0 — 8,0 |

| Сегнетова соль | 40 -50 |

| Блескообразующая добавка, мл/л | 1,0 — 2,0 |

Аноды — Ср 999,9°

Часть первая. Пробы серебра. Покрытие серебряных украшений.

Покрытия наносили на механически отполированные латунные образцы. Толщина покрытия изменялась в пределах 4-30 мкм и контролировалась взвешиванием образца до и после покрытия. Содержание сурьмы в электролите определяли объемным (броматометрическим) методом [3], а в покрытии — колориметрическим методом на спектрофотометре СФ-18 и фотоколориметре ФЭК-М [4].

Для сравнения были получены серебряные покрытия из электролита указанного состава, не содержащего сурьмяновиннокислый калий и сегнетову соль [5].

Авторы статьи изучили физико-механические свойства покрытий (микротвердость, износостойкость, блеск и коррозионную стойкость) в зависимости от различных факторов: концентрации сурьмы в электролите и покрытии, катодной плотности тока и температуры, при которой серебряные покрытия испытывались на «старение».

Микротвердость покрытий определяли по методу Виккерса на приборе ПМТ-3 при нагрузке 20 г. Наименьшую толщину покрытий, при которой исключается влияние металла подложки на величину микротвердости образца, в первом приближении вычисляют по формуле:

где D — диагональ отпечатка алмазной призмы на покрытии, мкм;

Hvmax — наибольшая из величин микротвердости покрытия (подложки), кгс/мм 2 ;

ΔHv- разность микротвердостей покрытия и подложки, кгс/мм 2 .

Для данных опытов эта величина составляла 18- 20 мкм.

Микротвердость каждого образца покрытия определяли по семи замерам диагонали отпечатка алмазной призмы и рассчитывали по формуле:

где Hv — микротвердость, кгс/мм2;

Р — нагрузка на алмазную призму, 20 г;

d — диагональ отпечатка, мкм.

Покрытие родий на серебре, что это

Для оценки погрешности измерений проводили первичную математическую обработку экспериментальных данных. Пример оценки погрешности измерений дан для серебряных покрытий с микротвердостью 90, 150 и 202 кгс/мм 2 (табл. 1).

Оценка точности экспериментальных данных по измерению микротвердости покрытий

| 202 | 13,6 | 33,6 | 14,2 | 13,6 | 13,9 | 12,9 | 13,6 | 13,6 | 0,16 | 0,40 | 0,15 | ±0,42 | 3,1 |

| 350 | 16,0 | 15,7 | 15,1 | 15,4 | 15,4 | 16,0 | 35,4 | 15,6 | 0,12 | 0,34 | 0,14 | ±0,34 | 2,2 |

| 90 | 21,3 | 20,6 | 19,4 | 20,9 | 20,0 | 19,7 | 19,1 | 20,1 | 0,68 | 0,82 | 0,34 | ±0,83 | 4,1 |

Износостойкость покрытия определяли истиранием серебряного покрытия по никелевой пластине (число ходов при возвратно-поступательном движении — 5000). Уменьшение веса покрытия после истирания характеризовало степень истирания. Дисперсионный анализ данных показал, что ошибка измерений не превышает 10%.

Коррозионную стойкость покрытий толщиной 4 и 6 мкм, полученных при плотности тока соответственно 2,0 и 3,0 А/дм 2 из электролита оптимального состава, определяли в камере влажности в течение десяти суток.

Блеск покрытия измеряли по абсолютному коэффициенту отражения, измеренному по методу Тейлора на спектрофотометре СФ-18.

На рис. 1 представлена зависимость содержания сурьмы в покрытии от концентрации (%) от концентрации сурьмы в электролите (г/л) при плотностях тока 2,0 и 4,0 А/дм 2 .

Известно, что серебряные покрытия подвержены «старению». Это выражается в снижении микротвердости покрытия, что нежелательно. Одним из ускоренных методов испытания на «старение» является термообработка. Условиям эксплуатации ювелирных изделий наиболее полно соответствуют выдержка образцов в кипящей воде или термостате.

Установлено, что выдержка в кипящей воде образцов с покрытиями, полученными при плотностях тока более 3,0 А/дм 2 , практически не снижает их микротвердости, т. е. «старение» сплава не происходит. Аналогичное влияние сурьмы отмечено в [1].

На рис. 4 показано влияние температуры термообработки на микротвердость покрытия при разных концентрациях сурьмы в электролите. Из приведенной зависимости видно, что, чем выше концентрация сурьмы в электролите и, следовательно, в сплаве, тем больше микротвердость покрытия при всех исследуемых температурах. Однако с повышением температуры термообработки микротвердость покрытия снижается.

Глубина истирания покрытий при разных плотностях тока и концентрациях сурьмы в электролите

| — | 2,0 | 0.073 | 23,2 |

| 2,0 | 2,0 | 0,011 | 3,3 |

| 2,0 | 4,0 | 0,008 | 2,4 |

| 4,0 | 2,0 | 0,007 | 2,2 |

| 4,0 | 4,0 | 0,007 | 2,2 |

| 6,0 | 2,0 | 0,005 | 1,8 |

| 6,0 | 4,0 | 0,005 | 1,6 |

| 8,0 | 2,0 | 0,005 | 1,8 |

| 8,0 | 4,0 | 0,007 | 2,2 |

Результаты определения износостойкости покрытия приведены в табл. 2. Истирание сплава серебро — сурьма, по данным табл. 2, в 8—10 раз меньше, чем истирание серебряного покрытия, т. е. износостойкость покрытий сплавом выше, чем покрытий серебром.

На основании проведенных коррозионных испытаний по-крытий толщиной 4 и 6 мкм можно сделать следующие выводы: при плотности тока 2 А/дм 2 покрытия серебром и сплавом серебро — сурьма защищают основной металл; при плотности тока 3 А/дм 2 покрытие сплавом не защищает основного металла. Поэтому рекомендуемая плотность тока для осаждения сплава — 2 — 2,5 А/дм 2 .

Для качественной характеристики стойкости покрытий к старению и коррозионной стойкости авторы определили коэффициенты отражения покрытий серебром и его сплавами.

Коэффициент отражения серебряных покрытий составляет 93- 95%, покрытий сплавом серебро — сурьма — 95 — 98%, что соответствует отражению блестящих и зеркально-блестящих поверхностей. Выдержка образцов над тиоацетоамидом во влажной среде в течение 6 час снижает коэффициент отражения серебряных покрытий на 10 — 14%, в то время как коэффициент отражения покрытий сплавом серебро — сурьма уменьшается на 2- 4%, т. е. покрытие сплавом серебро—сурьма лучше сохраняет свой декоративный вид.

Таким образом, физико-механические свойства покрытий сплавом серебро — сурьма значительно выше, чем серебряных. Покрытия сплавом серебро — сурьма являются перспективными для ювелирной промышленности.

ЛИТЕРАТУРА

1. Федотьев Н. П. и др. Электролитические сплавы. М., «Машгиз», 1962. 6.

2. Буткова Г. Л. и др. Электролитические сплавы серебра. — Сб. трудов ВНИИювелирпром. Вып. 2. Л., 1973, 18—30.

3. Вячеславов П. М. Новые электрохимические покрытия. «Лениздат», 1972, 224-226.

4. Определение примесей железа, цинка, свинца, сурьмы, олова, мышьяка, фосфора, титана, никеля, кобальта, индия в литейных и гальванических сплавах золота и серебра. Методы анализа. РТМ 25199 — 71.

5. Буткова Г. Л., 3ытнер Л. А., Стрюк В. В. Высокопроизводительный электролит серебрения. — «Высокопроизводительные электролиты для нанесения металлических покрытий». Л., ЛДНТП, 1975, 81—83.

6. Раубе Е. Ф. Справочное руководство по гальванотехнике. Ч. III. -М., «Металлургия», 1972, 182.

ИсточникБольшая Энциклопедия Нефти и Газа

Толщина покрытий серебром в зависимости от условий эксплуатации изделий бывает в пределах 1 — 30 мк; так, например, толщина серебряных покрытий на деталях из меди и медных сплавов, требующих декоративной отделки, назначается в пределах 6 — 9 мк, для столовых приборов 24 — 30 мк. Для деталей, работающих под токами высокой и низкой частоты, не подвергающихся трению, толщина покрытия должна быть 3 — 9 мк и для подвергающихся трению 9 — 15 мк. Токосъемные кольца, работающие на трение, покрывают серебром с толщиной слоя 30 — 36 мк. [16]

Лайстер и Бенхэм [ 171 показали, что в очень жестких условиях ( погружение на 6 мес в морскую воду) необходима толщина серебряного покрытия минимум 0 025 мм для стали, даже когда само серебряное покрытие защищается тонкими родиевыми слоями. В аналогичных условиях слой серебра толщиной 0 0125 мм полностью обеспечивает защиту латуни. Применение подслоя с потенциалом, занимающим промежуточное значение, в общем случае желательно, когда используется тонкое металлическое покрытие для наиболее активных основных металлов, например таких, как сталь, цинк и его сплавы, а также для алюминия, в противном случае коррозия в несплошностях будет ускоряться за счет действия контактной пары, образованной между покрытием и основным металлом, а также за счет высокой электрохимической активности металлов, используемых в качестве покрытий. При использовании основного металла, который способствует развитию пористости в покрытиях, толщина подслоя должна быть существенно увеличена против обычных значений. [17]

Кулонометрнческий метод применяют для измерения местной толщины однослойных и многослойных покрытий, главным образом, инке-левых, а также отдельных cioec многослойных покрытий Хорошие результаты получены также при определении толщины серебряных покрытий на бронзе и подслое олова, тонких хромовых покрытий на стали. [18]

Электролитом для серебрения служил раствор: 16 г / л KAg ( CN) 2 16; г / л KCNCBo6; температура 20 — 25 С; плотность тока 0 3 А / дм2; толщина серебряного покрытия составляла 10 — 15 мкм. [19]

Толщина серебряных покрытий для легких условий атмосферной коррозии должна быть не менее 5 мк, для средних условий — не менее 10 мк и для жестких — не менее 20 мк. Толщина серебряных покрытий для фар, прожекторов и электрических контактов составляет примерно 10 — 20 мк, а для химической посуды и приборов, работающих в щелочах, — от 10 до 100 мк. [20]

Толщина серебряных покрытий для легких условий атмосферной коррозии должна быть не менее 6 мкм, для средних условий — не менее 12 мкм и для жестких — не менее 21 мкм. Толщина серебряных покрытий для фар, прожекторов и электрических контактов составляет примерно 12 — 21 мкм, а для химической посуды и приборов, работающих в щелочах, от 12 до 100 мкм. [21]

Адгезионная прочность серебряных пленок, используемых для металлизации керамики, кварца, стекла, слюды и других неметаллических субстратов, является недостаточной. При толщине серебряного покрытия до 1 мкм адгезионная прочность составляет 1 5 X X Ю9 Па. Наличие промежуточного подслоя между адгезивом и субстратом в виде пленки никеля и термообработки приводят к росту адгезионной прочности серебряных покрытий до 5 — 109 Па, что позволяет успешно использовать подобные пленки для кварцевых резонаторов. [22]

Электрохимическое определение ( 10 — 3 М) серебра ( I) проводят в растворах его солей в присутствии комплексообразо-вателя. Разработана методика определения толщины серебряных покрытий , нанесенных на медную пластинку. [23]

Для уменьшения затухания энергии применяются покрытия из серебра и золота, удельная электрическая проводимость которых выше, чем у основных металлов. Для волноводов 10-см диапазона волн толщина серебряного покрытия составляет 25 — 30 мкм, для 3-см — 12 — 15 мкм, для миллиметрового-7 — 10 мкм. Основные металлы и покрытия должны обладать достаточной коррозийной стойкостью ( см. гл. Для защиты внутренних поверхностей СВЧ узлов от коррозии используют специальные лаки с малой величиной диэлектрических потерь. [24]

Для серебрения 12 ложек, каждая из которых имеет поверхность 50 см2, через раствор соли серебра пропускают ток 1 8 А. С какой средней скоростью увеличивается толщина серебряного покрытия ложек . [25]

Серебряные покрытия имеют низкую твердость и износостойкость, поэтому многие инженеры увеличивают толщину покрытия. Так, для жестких условий эксплуатации толщина серебряных покрытий трущихся деталей составляет 12 — 24 мкм. Это приводит не только к нерациональному расходу серебра, но и к наволакиванию покрытия при повышенных толщинах. [26]

Обычный объемный резонатор помещать внутрь катушки ЯМР нельзя, потому что металлические стенки резонатора будут поглощать сигнал ЯМР, индуцированный в образце. Эту трудность можно обойти, применяя резонаторы специальной конструкции [99], у которых нижняя половина изготовлена из посеребренного стекла ( пирекс) ( путем окрашивания или химического осаждения) ( фиг. Толщина серебряного покрытия мала по сравнению с глубиной скин-слоя б для модуляционной частоты 100 кгц. Узкий просвет в серебряном покрытии позволяет сигналу ЯМР проникать сквозь стенки резонатора, но добротность Q такой катушки слишком мала. Аналогичный резонатор из стекла описан Фехером [100] ( фиг. [27]

Защитные свойства серебра, как и других катодных покрытий, улучшаются с понижением их пористости. Для достижения этого предложено ( а. СССР), независимо от способа получения покрытия, после предварительного серебрения проводить кратковременную анодную хроматную обработку и затем продолжать наращивать покрытие. Весьма положительные результаты достигаются при использовании добавок ПАВ. В этих случаях представляется возможным уменьшить толщину серебряных покрытий , по сравнению с обычно применяемой, без ухудшения их защитных свойств. [28]

Волноводы часто изготавливают из посеребренной латуни, поскольку ее легко обрабатывать, паять, она способна к литью, сварке, вытяжке и другим способам формообразования. Анализ показывает, что использование посеребренной латуни для волноводных узлов не является лучшим решением, так как ее удельные прочностные характеристики хуже, чем у других сплавов; латунные узлы трудоемки в изготовлении, а аппаратура из них тяжелая и громоздкая. При выборе материала для покрытия необходимо учитывать его свойство противостоять коррозии. Применяемое для повышения электрической проводимости и одновременной защиты от коррозии серебрение внутренних и контактных поверхностен латунных узлов приводит к тому, что потери вследствие шероховатости и пористости серебряного слоя превышают расчетные на 40 — 45 % Для уплотнения слоя серебряного покрытия применяют полировку и шлифовку. Однако полировка и шлифовка вызывают некоторые напряжения в поверхностном слое, что уменьшает его электропроводимость. Толщина серебряного покрытия для волноводов диапазона 10 см должна составлять 25 — 30 мкм, для 3 см — 12 — 15 мкм, для 2 см — 8 — 10 мкм. [29]

Для определения толщины слоя никеля капельным методом на поверхность тщательно обезжиренной детали наносится капля раствора, имеющего в своем составе 20 мл H2SO4 ( уд. При температуре 18 — 20 С капля раствора за 1 мин. Одна капля этого раствора в течение 1 мин. Для определения толщины оловянных покрытий применяют раствор, состоящий из 100 мл НС1 ( уд.

Капля такого раствора при температуре 18 С за 1 мин. Капля указанного раствора за 0 5 мин. Для определения толщины кадмиевого покрытия применяется раствор, содержащий 200 г / л йодистого калия и 100 г / л кристаллического иода. При 18 С капля раствора снимает 2 мк кадмия. Чтобы определить толщину серебряного покрытия , используют раствор, содержащий 100 г. л азотной кислоты ( уд. [30]

ИсточникТехнология серебрения

Серебрение используется повсеместно. Серебром покрывают не только ювелирные украшения, но и столовые приборы, посуду, поверхности прожекторов, автомобильных фар, зеркал. Это нужно не столько в декоративных целях, сколько в защитных. Слой благородного металла защищает предметы от коррозии, повышает электропроводность, отражательную способность.

Возможные способы серебрения

Основная технология серебрения – гальваническая, с цианистыми электролитами. Она обеспечивает долговечность покрытий, а толщина слоя выбирается меняется от способа серебрения и условий эксплуатации обработанных предметов.

Наиболее эффективным будет применение комбинированных режимов электролиза. Покрытия при такой процедуре имеют мелкозернистую структуру, обладают повышенной износостойкостью и антикоррозийностью при меньшей толщине слоя. Благодаря этому возможно применять технологию локального нанесения. Она позволит сэкономить количество затрат благородного металла и, соответственно, снизить стоимость изделия.

Другой возможный вариант – серебро с золотым покрытием. Позолота безопасна, долго сохраняет свой первоначальный вид, меньше подвержена окислению, коррозии и другим разрушениям. Цена предметов с таким покрытием меньше, чем полностью золотых аналогов.

Еще одна методика – родиевое покрытие серебра. Родий — дорогой драгоценный металл, этот благородный материал даже дороже золота. В ювелирном производстве он используется для:

- придания поверхности блеска;

- защиты от окисления;

- защиты от истирания.

Родий практичнее и долговечнее почти всех иных вариантов. После обработки им серебряные украшения становятся вечными, ведь родий активно препятствует окислению, почернению серебра, а значит, дольше не теряют внешний блеск. Однако родированное покрытие серебра – процедура сложная, из-за чего заметно дороже.

Любой способ требует проведения предварительного активирования. Это процесс позволяет удалить (химически или электрохимически – в зависимости от свойств металла и выбранной технологии) даже тончайшие пленки оксидов, которые образуются в процессе пользования на поверхности изделий или деталей. Так, при погружении в гальваническую ванну очищенные предметы лучше примут новое покрытие.

Типы серебрения

Вариантов самого серебрения тоже немало. Самый популярный – гальваническое. Эта технология нанесения покрытия проводится методом электролитического осаждения. В ювелирном деле серебрение гальваническим способом используется в целях:

- декорирования;

- надежной защиты.

Для электролиза применяются электролиты на основе цианистых комплексов. Такое цианистое серебрение повышает проводимость электролита.

Другой вариант – это химическое серебрение без применения тока. Эта процедура основана на восстановлении серебра из растворов его комплексных солей. Эти растворы содержат комплексные ионы серебра и особый восстановитель.

Снятие посеребрения электролизом

Порой требуется и снять посеребрение – с меди или другого металла. Например, такая процедура необходима перед нанесением нового покрытия. Этот металлургический процесс отделяет первоначальный металл от:

- всех примесей;

- скопившейся грязи;

- иных элементов.

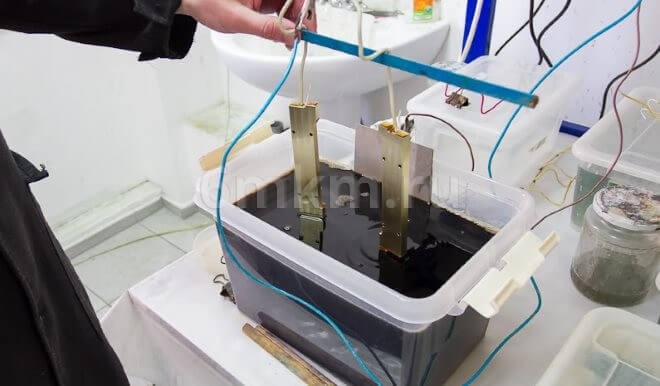

Один из основных способов – это электролиз, или электролитический аффинаж. Он проводится в формах, изготовленных из пластика или песчаника с раствором нитрата серебра и азотной кислотой. Анодом при снятии посеребрения электролизом будет выступать загрязненное серебро, а вот катодом – тонкие полоски нержавеющей стали.

Гордиенко Анастасия Вадимовна

Автор материалов

Должность: главный технолог ООО «6 микрон»

Образование: высшее

Опыт работы в гальванике: 13 лет

При оформлении заказа онлайн скидка 10 %!

Наш приоритет — индивидуальный подход к каждому заказу и качество выполняемых работ!

Источник