1. Расчёт соединения типа «УХО-ВИЛКА». (см. метод. указания).

1.1. Схема соединения типа «ухо-вилка».

Соединение «ухо-вилка» широко применяется в неподвижных и подвижных разъёмных соединениях элементов конструкции самолёта (навеска рулей и элеронов, в узлах навески гидроприводов системы управления, при креплении отъёмных частей крыла лонжеронного типа и т. п.).

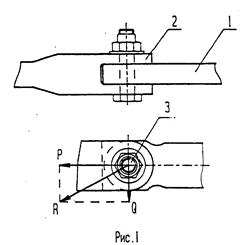

На рис.1. показана схема соединения «ухо-вилка». 1- ухо, 2 – вилка, 3 – болт (ось).

В качестве соединительного крепёжного элемента может использоваться сплошное тело в виде болта (3) или трубчатое (ось).

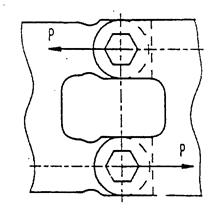

Соединение (рис.1) воспринимает нагрузку R в плоскости, перпендикулярной осевой линии болта. Для передачи момента необходим более сложный узел, состоящий, например, из двух соединений типа «ухо-вилка», жёстко соединённых между собой (рис.2).

Расчёт болтового соединения в #SolidWorks

Если же через узел крепления необходимо передать силу и момент, направление которых может быть определено только пространственными координатами, то в узлах могут быть использованы шаровые опоры и узлы типа «ухо-вилка», оси которых взаимно перпендикулярны.

1.2. Алгоритм расчёта.

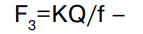

Исходными данными для расчёта элементарного узла при передаче через него только силы являются величина и направление действия нагрузки или её проекции на оси координат (Р, Q) (или Z, X). Определяемыми величинами являются размеры болта, проушины и перемычек. Расчёт узла следует начать с расчёта замыкающего болта, т. к. в этом случае получается уравнение с одним неизвестным (1.1.). Если на узел действуют одновременно две силы (Р и Q), то срез замыкающего болта и смятие ушка происходит под действием равнодействующей (см. рис. 1). Сила среза болта:

где d – диаметр болта; n – число плоскостей среза блта;

τБ – расчётное напряжение среза болта (примерно 0,65 σБ).

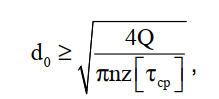

Из выражения (1.1.) получим:

Полученное значение диаметра болта округляется в большую сторону (до стандартных величин по соответствующим нормалям, ГОСТам).

Сила смятия материала болта или ушков:

Продолжение лекции № 15.

где δ – суммарная толщина ушков одного узла;

σсм = σВ · μ – предельное напряжение смятия. (σсм зависит от степени подвижности проектируемого соединения и учитывается коэффициентом μ :

μ = 1,3 – для неподвижных и неразъёмных соединений;

μ = 1,0 – для неподвижных, но разъёмных соединений;

μ = 0,65 – для малоподвижных соединений;

μ = 0,2 ÷ 0,3 – для подвижных соединений).

Тогда из выражения (1.3) потребная суммарная толщина ушков одного узла:

δ = R / ( d · σсм ) (1.4)

или на основании выражения (1.2):

|

(1.5)

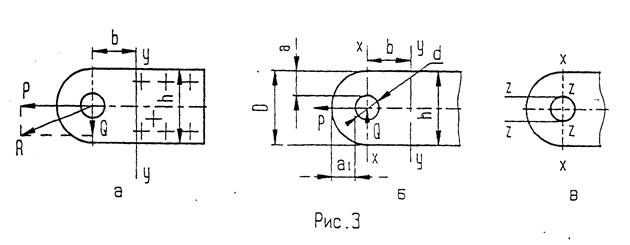

Определим высоту D ушка в сечении Х-Х (см. рис. 3 Б), ослабленном отверстием под болт. Для этого воспользуемся уравнением разрыва для сечения Х-Х:

2.2 Расчет группы болтов.

Р = (D – d ) · δ · σр / k, где: σр – расчётное напряжение разрыва материала ушка;

k – коэффициент концентрации напряжений:

k = 1.1 в случае статической нагрузки;

k = 2,5 в случае переменной (циклической) нагрузки.

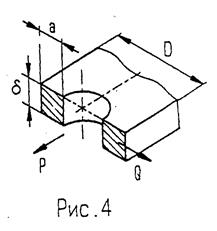

Из уравнения разрыва найдём потребную ширину перемычки (см. рис. 3 б и рис. 4):

(1.6)

Высота в сечении Х-Х

Найдём потребную высоту ушка h (см. рис. 3 а) из расчёта на суммарное напряжение изгиба от момента Q · b в опасном сечении Y-Y (конец ответного ушка) и растяжения от силы Р:

— момент сопротивления сечения ушка в опасном сечении.

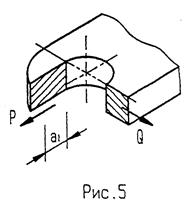

Рассмотрим срез ушка по плоскости Z-Z (см. рис. 3 б). При этом учитывается, что срез практически осуществляется не строго по плоскости Z-Z (см. рис.5). Сила среза:

Р = 2а1 · δ · τу,

При определении величины а1 следует иметь в виду, что под действием силы Р в ушке возникает напряжение растяжения, стремящееся его раскрыть. Поэтому перемычку а1 увеличивают.

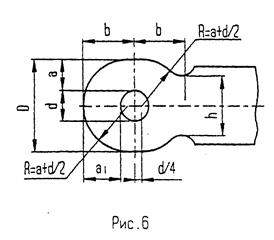

С этой целью конфигурация ушка определяется полуокружностью радиусом D/2, описанной из точки, лежащей впереди центра замыкающего болта на расстоянии d / 4 (см. рис.6). При этом перемычка а1 равнаD/ 2 – d/4. Уменьшение высоты ушка за осью болта ( h вместо D на рис. 6) оправдано тем, что в уменьшенном сечении не получается ослабления и концентрации напряжений.

По окончании построений контура ушка определяется длина замыкающего болта по формуле:

L = δy + δb + t + hг + Δh, (1.10)

где: δу – толщина уха;

δb – толщина вилки;

t – толщина шайбы;

hг — высота гайки;

Δh – запас нарезной части болта (выступание над гайкой), который примерно равен удвоенному шагу резьбы. Полученная длина округляется до ближайшего большего стандартного значения длины.

( Из [3] уч. Зайцева В.Н. Конструкция и прочность самолётов. Гл.9. стр.287- 289.).

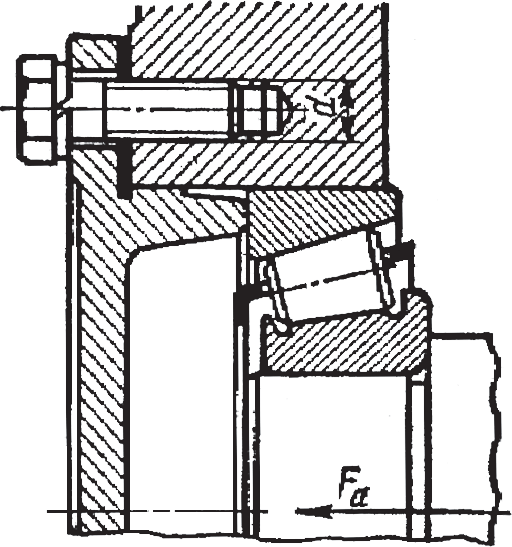

1.3. Расчёт на прочность рассмотрим на примере узла, выполненного как одно целое с лонжероном, (рис. 9.2, б).

Стыковой болт рассчитывается на срез. Условие прочности имеет вид

где — сила, приходящаяся на стыковой болт;

d, m – соответственно диаметр болта и число плоскостей среза;

τв ≈ 0,6 σв — предел прочности материала болта на срез.

Проушина узла проверяется на смятие и на разрыв. Из условия прочности на смятие определяется толщина δ проушины.

Напряжения смятия для неподвижных соединений принимают в пределах

Нижний предел относится к неподвижным разъёмным соединениям, верхний – к неподвижным неразъёмным.

Для малоподвижных соединений

σсм = (0,5 ÷ 0,65)σв.

Для подвижных соединений

Большие значения коэффициента относятся к соединениям без смазки, меньшие – к соединениям со смазкой.

Источник: vunivere.ru

Проектирование и расчет проушин неподвижных и подвижных соединений

В большинстве разъемных соединений, применяемых в конструкции самолета, широко используются разного рода проушины. При проектировании надо учитывать, что любой стык является критическим местом и сделать его равнопрочным регулярному полотну без значительного увеличения массы очень сложно. К увеличению массы проушины ведет наличие концентрации напряжений в зоне отверстия, а масса проушин подвижных соединений увеличивается из-за снижения напряжения смятия под болтом и соответствующего увеличения размеров проушины.

Алгоритм проектировочного расчета проушины неподвижного соединения.

Расчетная схема проушины неподвижного соединения представлена на (рис. 2.1). Пусть задана сила Р, вызывающая разрыв проушины.

Рис. 2.1. Проушина

Расчет соединения типа «ухо-вилка» осуществляется по следующему алгоритму:

1. Определение площади сечения болта. Определяется площадь сечения болта из условия работы на срез:

где: — расчетная нагрузка на проушину;

вб — предел прочности материала болта на срез;

— число плоскостей среза болта, .

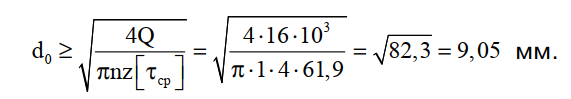

2. Определение диаметра соединительного болта из условия среза. Диаметр болта определяется по следующей формуле:

где:-диаметр соединительного болта, уточняется по справочникам согласно отраслевых стандартов или нормалям.

3. Определение толщины проушины.

Толщина средней проушины уха или суммарная толщина двух крайних проушин вилки определяется из условия работы проушины на смятие, определяется ее толщина:

где см — допустимое напряжение смятия проушины может быть определено по формуле:

— коэфициент зависящий от типа соединения, =1…1,3

4. Определение остальных размеров проушины.

Осчтальные размеры проушины определяются из условия разрыва по сечению А- Необходимо учитывать, что из-за наличия отверстия в сечении А-А проушины, напряжения будут изменяться неравномерно. За разрушающее напряжение в этом случае принимается величина [],

где k — коэффициент, учитывающий концентрацию напряжений.

Приближенно k можно определить по эмпирической зависимости:

Более точное значение k можно определить по справочникам. Обычно, отношение параметров и выбирают в следующих пределах:

Тогда, площадь сечения проушины по сечении А-А из условия разрыва будет равна:

где вп — допустимое временное напряжение материала проушины.

Учитывая, что площадь сечения проушины можно определить:

Ширину перемычки (У) необходимо проверить из условия среза по плоскостям (У1-У2)

где ВП — предел прочности материала проушины на срез.

Необходимо соблюдение условия У;

Площадь сечения за проушиной определяют по выражению:

6. Программа расчета проушин неподвижного соединения.

Приведенный в разделе 2.1 алгоритм расчета проушины неподвижного соединения был реализован в виде программы PROUSH для вычислительной машины ПЭВМ на алгоритмическом языке ПАСКАЛ 7.0

В числовом материале программы используются характеристики алюминиевого сплава Д16 и стали 30ХГСА.

Решение задач по конструированию проушина с использованием программы PROUSH производится с помощью терминального комплекса автоматизированного программирования (ТЕКАП), разработанного на кафедре КиПЛА. ТЕКАП позволяет с помощью клавиатуры дисплея ПЭВМ задать исходные данные, отправить программу на решение и получить ответ на экране дисплея либо на бумаге в виде распечатки.

Для работы программы PROUSH необходимо ввести исходные данные (табл. 2.1).

Источник: studbooks.net

Расчет болтовых соединений, нагруженных осевой и поперечной силой

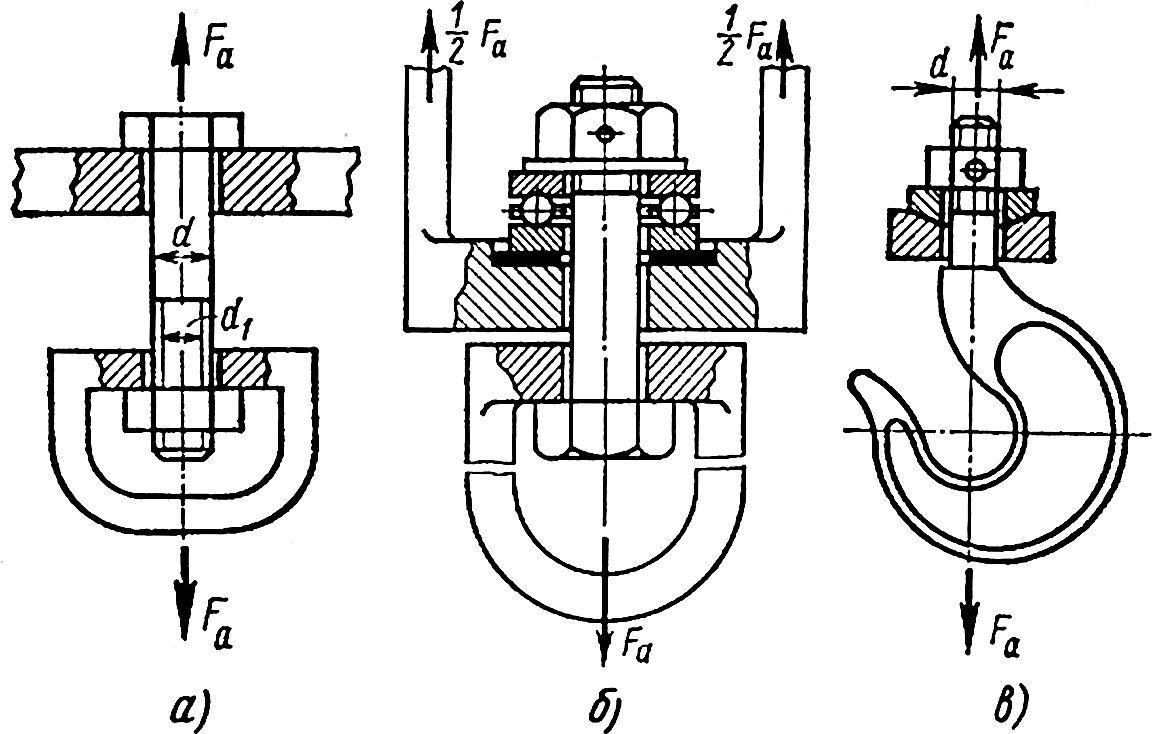

1. Расчет болтовых соединений, нагруженных осевой силой

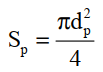

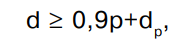

При расчете конструкции прилагаемые нагрузки и используемый материал для резьбового соединения обычно известны, а требуется установить номинальный диаметр d резьбы болта и (или) число болтов z.

Поэтому расчет болтового соединения заключается в определении по прочности требуемого диаметра резьбы или числа болтов.

Рис. 1. Резьбовые соединения без предварительного напряжения затяжки

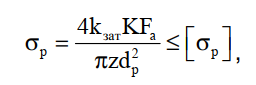

Резьбовые соединения без предварительного напряжения затяжки, нагруженные только осевой силой, например болт для подвески грузовой скобы (рис. 1; а, б) или хвостовик грузового крюка (рис. 1, в), рассчитывают только на растяжение по формуле:

где Fа – осевая нагрузка, эквивалентная продольной силе; z – число болтов;

– расчетная площадь поперечного сечения болта.

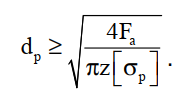

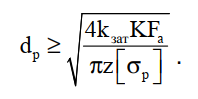

Отсюда получаем (мм):

.

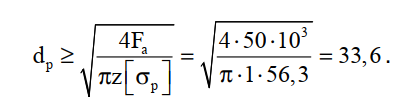

Пример. Грузоподъемная сила крана (рис. 1, в): а) G = 50 кН; б) G = 35 кН. Определить диаметр нарезанной части хвостовика крюка, изготовленного из стали СтЗ.

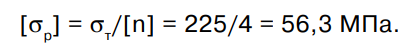

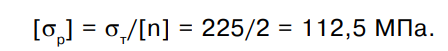

Хвостовик крюка рассматривается как незатянутый болт, работающий на растяжение. Для стали СтЗ, σт = 235…216 МПа, принимаем σт = 225 МПа.

При расчете резьбовых соединений, применяемых в подъемном оборудовании, допускаемые значения коэффициента запаса прочности [n] = 1,5…2, рекомендованные для статических нагрузок в общем машиностроении, необходимо увеличить в два раза.

Принимая для резьбы крюка крана [n] = 4, получаем:

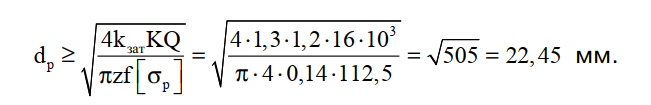

При Fa = G, z = 1 внутренний диаметр резьбы хвостовика (мм):

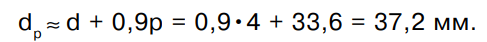

Принимаем d=39 мм, р=4 мм. Получаем:

1.1. Резьбовые крепежные соединения с предварительным напряжением затяжки

Затяжку болтов, нагруженных осевой силой, с предварительным напряжением затяжки, обеспечивающих нераскрытие стыка или герметичность соединения, например, крепление крышек резервуаров под давлением жидкости или газа, учитывают кроме kзат=1,3 коэффициентом нагрузки K. Значение K зависит от многих факторов: характера нагрузки, материала и формы прокладок, шероховатости поверхности и числа поверхностей стыка, податливости болта – его деформировании под нагрузкой (с увеличением податливости болта и снижением податливости деталей уменьшается приращение нагрузки болта) и т. п. При практическом расчете таких соединений используют формулу:

принимая следующие значения коэффициента нагрузки К по условию нераскрытия стыка:

K = 1,45…2,3 при постоянной нагрузке; K = 2,7…4,3 при переменной нагрузке;

К = 1,5.. .2,8 по условию герметичности соединения при мягкой прокладке (войлок, резина);

К = 2,2.. .3,8 при металлической фасонной прокладке; К = 3,2…5,3 при металлической плоской прокладке.

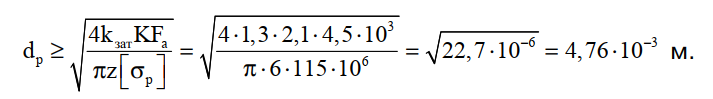

Диаметр болта определяют при условии, что

Пример. Крышка подшипника червячного редуктора крепится к корпусу шестью винтами (рис. 2). Подобрать винты из стали СтЗ, [σр] = 115 МПа, если Fа = 4,5 кН.

Рис. 2. Подшипниковый узел червячного редуктора

Винты (болты), прикрепляющие крышку к корпусу подшипника, должны быть затянуты в процессе сборки для обеспечения герметичности подшипникового узла. Помимо усилия затяжки винты воспринимают осевую нагрузку Fа.

Между корпусом редуктора и крышкой подшипника устанавливаем прокладку из технического картона, при этом К = 2,1 для мягкой прокладки; для метрической резьбы kзат = 1,3.

Расчет таких винтов ведем при условии, что Fa = Fз:

Принимаем 6 мм (М6), с учетом риска разрушения винтов М6, при затяжке следует принять винты М8.

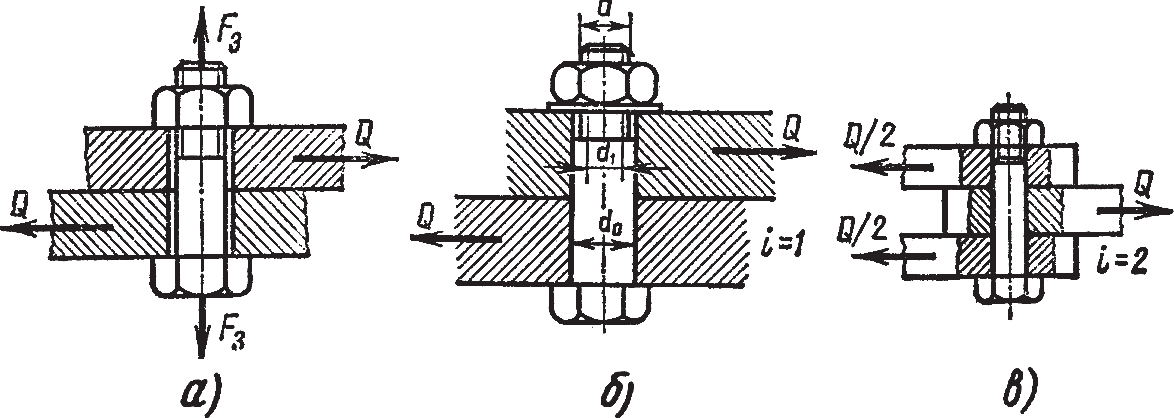

2. Резьбовые крепежные соединения, нагруженные поперечной силой

Резьбовые крепежные соединения, нагруженные поперечной силой, перпендикулярной оси болта, имеют две конструктивные разновидности:

a) болт, поставленный в отверстие с зазором (рис. 3, а) и затянутый так, чтобы сила трения, возникающая между поверхностями соприкасающихся деталей, обеспечила нормальную работу соединения без относительного смещения деталей.

Рис. 3. Резьбовые крепежные соединения, нагруженные поперечной силой

сила затяжки, где К = 1,2…1,5 – коэффициент запаса от взаимного сдвига деталей.

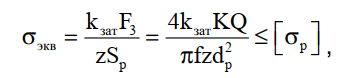

Такой болт работает на растяжение и кручение. Учитывая работу болта на кручение коэффициентом затяжки kзат = 1,3, получаем следующую расчетную зависимость:

где f – коэффициент трения между поверхностями соединяемых деталей.

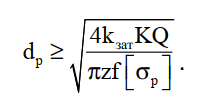

Здесь расчетное напряжение обозначено σэкв, так как оно учитывает совместное влияние нормальных напряжений от растяжения болта и касательных напряжений, возникающих при его кручении. Отсюда следует, что

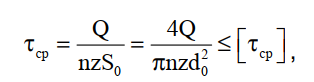

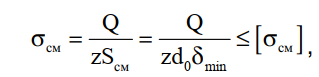

б) болт, поставленный в отверстие без зазора (рис. 3; б, в), диаметр которого определяют из расчетов на срез:

где S0 =πd0 2 /4 – площадь сечения стержня болта в том месте,

где он подвергается срезу; d0=d+(1…2) мм – диаметр ненарезанной части болта (рис. 3, б); d – номинальный диаметр резьбы болта; δmin – наименьшая толщина соединяемых деталей; n – число плоскостей среза (рис. 3; б, в); z – число болтов.

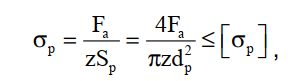

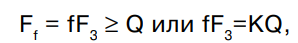

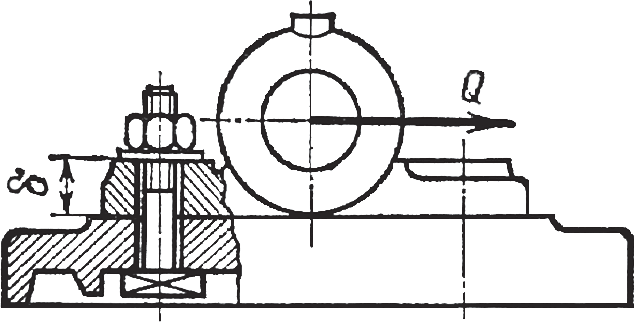

Пример. Чугунный, СЧ 15, σвр=153 МПа, корпус подшипника, нагруженный силой Q=16 кН, прикрепляется к станине четырьмя болтами (рис. 4), δ=18 мм. Подобрать болты из стали СтЗ (σт=225 МПа) для двух случаев: болты поставлены с зазором; болты поставлены без зазора в отверстия из-под развертки.

Болты, соединяющие корпус подшипника со станиной, в рассматриваемом случае нагружены поперечной силой.

Рис. 4. Чугунный корпус и параметры для вычислений

Для болтов, поставленных в отверстия с зазорами, вычисляем допускаемое напряжение при растяжении. Принимая для стали СтЗ σт = 225 МПа и [n] = 2, получаем:

Принимаем f = 0,14. Коэффициент запаса от сдвига стыка K = 1,2; тогда при z = 4 получаем:

Принимаем d = 27 мм при Р = 3 мм.

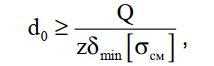

Для болтов, поставленных без зазора в отверстия из-под развертки, определяем диаметр d0 из расчета на срез.

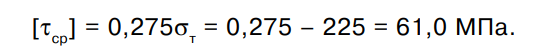

Принимая среднее значение допускаемого напряжения на срез

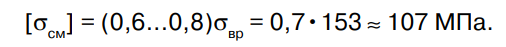

Для расчета соединения на смятие для чугуна СЧ15 σвр = 153 МПа, и следовательно:

Из уравнения прочности на срез определяем диаметр стального болта:

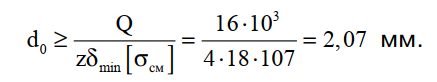

Из уравнения прочности на смятие определяем диаметр стального болта:

Следовательно, можно принять d0=9 мм из расчета на срез; при этом номинальный диаметр резьбы болта d=8 мм (M8).

Источник: extxe.com