Основание (фундаментная плита) – служит опорой станков. Станина – базовый узел станка, во внутренней полости которого расположены коробка скоростей, шпиндель, электродвигатель главного движения. По вертикальным направляющим станины перемешается консоль. В верхнем направляющем пазу установлен хобот.

Шпиндель – жесткий пустотелый вал, на переднем конце которого устанавливаются и закрепляются фрезы. Конический участок отверстия шпинделя предназначен для установки фрез с помощью оправок или переходных втулок. Хобот – в станках с горизонтальным шпинделем предназначен для поддержания свободного конца фрезерной оправки серьгой.

Вылет хобота регулируется и фиксируется в нужном положении. Консоль – чугунная отливка коробчатой формы, в которой размещены электродвигатель привода подачи, коробка подач и механизм ее переключения. Со станиной консоль соединяется вертикальным пазом типа «ласточкин хвост». Салазки – промежуточный узел между консолью и столом станка.

Нижним пазом салазки установлены на горизонтальных направляющих консоли в поперечном направлении. Верхний паз салазок типа «ласточкин хвост» служит направляющей для стола. Стол – расположен на салазках и перемещается по ним в продольном направлении. На столе устанавливается и закрепляется обрабатываемая заготовка или приспособления для крепления заготовки.

6Р81 меняет шпонку и ищет серьгу

Бесконсольно-фрезерные станки

Наряду с консольными фрезерными станками выпускаются бесконсольные с крестовым столом. Шпиндельная головка выполняется поворотной. Стол может перемещаться в продольном и поперечном направлениях. Обычно такие станки применяются для обработки больших деталей.

Особенности конструкций этих станков – отсутствие консоли, наличие массивной станины и стойки, повышенная жесткость, мощность и быстроходность. Все это обеспечивает высокую точность и качество обработки при повышенных режимах резания.

Вспомогательный инструмент и приспособления, применяемые на фрезерных станках

Для закрепления режущего инструмента на фрезерных станках применяют различный вспомогательный инструмент. Он позволяет закреплять на станках как консольноработающий инструмент (хвостовые, концевые фрезы, фрезерные головки и др.), так и инструмент, закрепленный на оправках, один конец которых устанавливают в шпинделе, второй – во втулке серьги (дисковые, отрезные, модульные фрезы и др.).

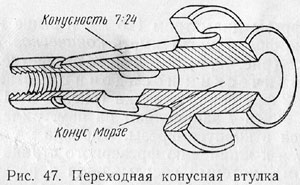

Конструкция вспомогательного инструмента зависит от крепежно-присоединительной части фрезы и конструктивных особенностей шпинделя. Например, фрезы, имеющие конический хвостик закрепляются непосредственно в шпинделе или через переходную конусную втулку. Конец отверстий шпинделей фрезерных станков имеет конус Морзе № 3,4,5.

Крутящий момент инструменту от шпинделя передается через сухари, закрепленные на шпинделе, которые входят в пазы на торцовой части втулки или оправки. Насадные фрезы (дисковые, отрезные и т.д.) базируют по отверстию на оправке, имеющей шпонку для передачи крутящего момента. Оправку с фрезой или набором фрез крепят одним концом в шпинделе, а другим – в серьге или подвеске.

Работа с хоботом на фрезерном станке, расточка серьги по месту.

В случае консольного закрепления оправку устанавливают только в посадочном отверстии шпинделя. Торцовые фрезы крепят четырьмя болтами на шпинделе или на оправке, центрируя пояском на шпинделе или на оправке. Крутящий момент передается также двумя торцовыми шпонками.

Источник: studfile.net

Серьга фрезерного станка это

Станина является базовым узлом, на котором монтируются все остальные узлы и механизмы станка. Жесткая конструкция станины достигается за счет развитого основания, трапецеидального сечения станины по высоте и большого числа ребер и стенок.

Разделение станины на отдельные отсеки снижает звуковой резонанс внутренней полости.

Спереди станины, с левой стороны, помещается планка с кулачками, ограничивающими вертикальный ход консоли.

Устанавливая по высоте кулачки 1, можно обеспечить отключение вертикальной подачи при требуемом положении консоли.

Установка кулачков, ограничивающая крайнее верхнее и крайнее нижнее положения консоли, определяется постоянными винтами 2.

6м82

Кулачок ограничения хода консоли

Хобот и серьги консольно-фрезерного станка 6М82

Станина в верхней части имеет направляющие профиля «ласточкина хвоста», в которых установлен хобот. Хобот можно перемещать по направляющим. Для этого на левой грани хобота нарезана длинная зубчатая рейка 1.

6м82

Механизм перемещения хобота

Зубчатое колесо 3, сцепленное с рейкой, удерживается от осевого смещения винтом 2 и имеет хвостовик в виде шестигранника. При вращении хвостовика зубчатого колеса ключом хобот передвигается.

Под хоботом в станине имеется крышка 4. При сдвинутом хоботе и снятой крышке открывается доступ в коробку скоростей для регулирования подшипников шпинделя и просмотра смазки коробки скоростей.

В передней и задней частях станины предусмотрены два зажима хобота, состоящие из шпилек 1 и заштифтованных на них стаканов 2, имеющих нажимные скосы.

6м82

Зажим хобота

При завертывании гаек на шпильки 1 последние тянут стаканы 2. Нормально хобот должен быть закреплен обоими зажимами с усилием на конце ключа порядка 50 — б0 кг. На переднем выступающем конце хобота помещаются одна или две серьги. Серьги на хоботе стягиваются гайками 2.

6м82

Хобот с серьгами

Перестановка серег с одного станка на другой в связи с индивидуальной пригонкой не допускается.

Каждая серьга снабжена бронзовым подшипником-втулкой. Втулка имеет продольные разрезы, за счет которых гайками регулируется зазор в подшипнике скольжения. На станке модели 6М82ГБ одна серьга вместо бронзовой втулки имеет роликовый подшипник, что дает возможность работать на высоких числах оборотов.

Внутренняя ниша серьги 4 должна быть залита маслом до уровня, контролируемого маслоуказателем. Заливка масла производится через пробку 1.

Масло из ниши через окно во втулке 5 и фитиль подается на втулку оправки. Регулирование подачи масла производится проволочкой 3. Нормально подача масла должна быть отрегулирована таким образом, чтобы на поверхность скольжения через 2- 3 минуты поступала капля масла.

Хорошая работа серьги зависит от следующих условий:

- высокой чистоты поверхности втулки оправки (Δ 7, Δ 8), а также втулки серьги; при этом овальность и конусность втулки оправки не должны превышать 0,02 мм;

- правильного регулирования зазора, определяемого по нагреву серьги (при обкатке в течение 1 часа на максимальном числе оборотов шпинделя нагрев не должен превышать 50 — 60′)

- достаточной смазки серьги

Несоблюдение одного из этих условий может привести к порче втулки серьги, восстановление которой связано с трудностями.

Для увеличения жесткости хобота к станку могут быть приданы (по заказу потребителя) поддерживающие стойки, связывающие хобот с консолью.

Следует, однако, предупредить, что включение вертикальной подачи при закрепленных поддерживающих стойках категорически запрещается, так как может привести к крупным поломкам.

Другие недостатки, связанные с применением поддерживающих стоек (в частности, ухудшение удобства управления), и вместе с тем вполне достаточная жесткость станка при нормальных режимах заставляют рекомендовать поддержки лишь для особых работ. К их числу можно отнести, например, работы, требующие применения быстрорежущих фрез с малой скоростью резания при тяжелых силовых режимах, когда могут возникнуть значительные отжатия хобота, или работы, требующие применения дисковых фрез твердого сплава при обработке алюминия на максимальном числе оборотов шпинделя, когда могут возникнуть колебания высокой частоты со значительной амплитудой.

Информация с оригинального паспорта на консольно-фрезерный станок 6М82

Источник: xn—-jtbvbadgnw.xn--p1ai

Серьга фрезерного станка это

Warning: count(): Parameter must be an array or an object that implements Countable in /var/www/u0010809/public_html/cncmodelist.ru/templates/cncmodelist/html/mod_jshopping_compare/default.php on line 31

- Главная

- Статьи

- Это интересно

- Фрезерное дело. С.В.Аврутин

Фрезерное дело. С.В.Аврутин

Страница 10 из 31

§ 9. ЗАКРЕПЛЕНИЕ ФРЕЗ НА СТАНКЕ

Общие указания по закреплению фрез

Чистота обработки и производительность станка во многом зависят от качества закрепления фрезы на станке. Если фреза закреплена неверно, она будет бить, вследствие чего нагрузка на отдельные зубья будет чрезмерной и они могут поломаться. Если фреза установлена далеко от опоры шпинделя, оправка может отжиматься.

Оправки, при помощи которых закрепляются фрезы, необходимо содержать чисто вытертыми; их не следует забивать, помня, что всякая забоина приводит к биению фрезы. Способ закрепления фрезы на станке зависит от ее конструкции и размеров, а также от характера работы, выполняемой фрезой. Рассмотрим основные способы крепления фрез.

1. Фрезу надевают на центровую оправку, один конец которой входит в коническое гнездо шпинделя, а другой поддерживается серьгой. 2. Фрезу надевают на концевую оправку, которая коническим концом входит в коническое гнездо шпинделя. 3. Фрезу с коническим хвостовиком устанавливают хвостовиком в коническое гнездо шпинделя.

4. Фрезу закрепляют цилиндрическим хвостовиком в гнезде шпинделя при помощи специальных патронов. 5. Фрезу надевают на выступающий передний конец шпинделя и закрепляют на нем. Фрезеровщик обязан знать тип и номер конуса гнезда шпинделя своего станка и крепительные размеры переднего конца шпинделя.

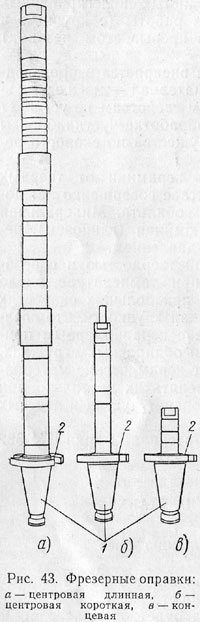

Фрезерные станки отечественного производства имеют стандартный размер переднего конуса шпинделя (см. рис. 22), поэтому фрезерные оправки, изготовленные со стандартным хвостовикам, подходят к ним. На рис. 43 показаны оправки с коническим хвостовиком 1, который соответствует коническому гнезду 2 (см. рис.

22) переднего конца шпинделя отечественных фрезерных станков и центрируется в нем. Выемки 2 (рис. 43) во фланце оправки надеваются на поводки 3 (см. рис. 22), вставленные в пазы на торце шпинделя.

Центровые оправки (рис. 43, а и б) одним концом закрепляются в гнезде шпинделя станка, а другим поддерживаются подшипником серьги. Оправка (рис. 43, а) для закрепления фрез, работающих при больших усилиях, имеет большую длину, позволяющую применять посредине добавочную серьгу. Оправка на рис. 43, б предназначена для легких работ. Концевые оправки (рис.

43, в) одним концом закрепляются в гнезде шпинделя станка, а на другом конце оправки закрепляется насадная фреза, которая работает вместе с оправкой как концевая фреза.

Закрепление фрез на центровых оправках

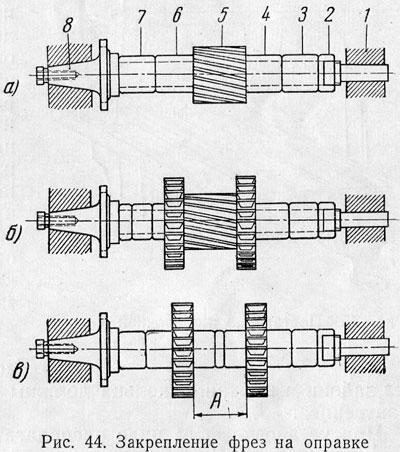

На рис. 44 приведены различные случаи закрепления фрез на центровых оправках. Конический хвостовик оправки входит в коническое отверстие 8 шпинделя, другой конец входит в подшипник 1 серьги.  На рис. 44, а показано крепление на оправке цилиндрической фрезы 5 с винтовыми зубьями.

На рис. 44, а показано крепление на оправке цилиндрической фрезы 5 с винтовыми зубьями.

Фреза надевается на среднюю (рабочую) часть оправки и может быть установлена в любом месте оправки при помощи установочных колец 3, 4, 6 и 7. Кольца надеты на оправку так же, как фреза 5. Крайнее левое кольцо 7 торцом упирается в заплечик, имеющийся на оправке, а в крайнее правое кольцо 5 упирается гайка 2, навернутая на правый конец оправки. На рис 44, б показано крепление на оправке нескольких фрез вплотную одна к другой (набор фрез); ширина установочных колец здесь различна.

Нормальный набор установочных колец, прилагаемых к фрезерному станку, состоит из колец шириной от 1 до 50 мм: 1,0; 1,1; 1,2; 1,3; 1,4; 1,5; 1,6; 1,7; 1,8; 1,9; 2,0; 3,0; 5,0; 8,0; 10; 15; 20; 30; 40 и 50 мм. При помощи установочных колец фрезы могут быть закреплены на определенном расстоянии друг от друга. На рис. 44, в показано крепление двух фрез на расстоянии А друг от друга.

Расстояние А устанавливается при помощи подбора колец. Иногда, регулируя расстояния между фрезами на оправке, приходится ставить между установочными кольцами тонкие прокладки из алюминиевой или медной фольги и даже писчей или папиросной бумаги, так как иногда, пользуясь имеющимися в наборе кольцами, не удается получить необходимого расстояния между фрезами.

Фрезы малых диаметров, работающие при небольших усилиях, удерживаются на оправке от провертывания трением между торцами фрезы и торцами колец, возникающим при затяжке гайкой. При тяжелых работах этого трения недостаточно, и фреза удерживается на оправке при помощи шпонки.

По всей длине средней (рабочей) части оправки профрезерована шпоночная канавка, в ней крепится шпонка, на которую надевают фрезу. Кольца в этом случае также ставят на шпонке. Отверстия в кольцах, равно как и рабочие части фрезерных оправок, изготовляют только определенных диаметров. На отечественных заводах приняты оправки диаметром 16; 22; 27; 32; 40; 50 и 60 мм.

Шпоночные канавки и шпонки также изготовляют определенных размеров, так что имеющиеся в инструментальной кладовой фрезы, оправки, кольца и шпонки одного номинала обязательно подойдут друг к другу. Фрезерные оправки должны быть прямыми, без забоин и вмятин, а кольца должны иметь торцы без забоин и заусенцев.

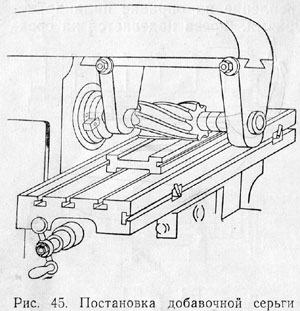

При установке фрез надо располагать их как можно ближе к переднему концу шпинделя станка, чтобы уменьшить нагрузку на оправку. Если по некоторым причинам это не удается, надо ставить добавочную серьгу, что дает добавочную опору и разгружает фрезерную оправку. На рис. 45 показана добавочная серьга на станке при фрезеровании бруска широкой фрезой.  Порядок установки и закрепления фрезы на оправке и закрепления оправки в гнезде шпинделя станка подробно изложен при рассмотрении наладки станка.

Порядок установки и закрепления фрезы на оправке и закрепления оправки в гнезде шпинделя станка подробно изложен при рассмотрении наладки станка.

Закрепление фрез на концевых оправках

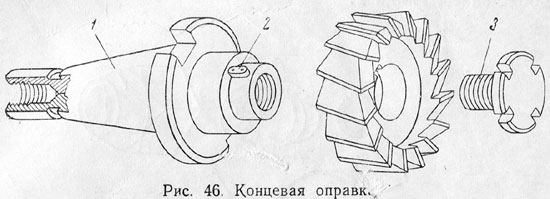

Фрезы, работающие зубьями, расположенными на торцовой поверхности, закрепляются на концевых оправках. На рис. 46 показана концевая оправка. Конический конец 1 вставляют в коническое гнездо шпинделя станка. Фрезу надевают на цилиндрическую часть оправки и затягивают винтом 3. Чтобы фреза не провертывалась, на оправке имеется шпонка 2.

Закрепление фрез с коническим и цилиндрическим хвостовиком

Фрезы с коническим хвостовиком, размер которого совпадает с размерами конического гнезда шпинделя станка, вставляют хвостовиком в шпиндель и закрепляют в нем посредством затяжного винта (шомпола). Это самый простой способ закрепления фрезы как для горизонтально-, так и для вертикально-фрезерного станков.

Если размер конуса хвостовика фрезы меньше размера конуса гнезда шпинделя, то прибегают к переходным втулкам (рис. 47). Наружный конус такой втулки соответствует гнезду шпинделя станка, а внутренний — хвостовику фрезы. Переходную втулку с вставленной фрезой устанавливают в шпиндель и затягивают при помощи затяжного винта.

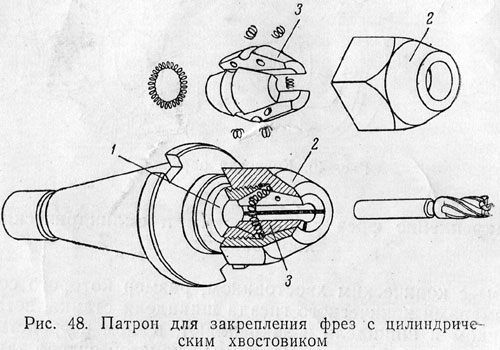

Закрепление фрез с цилиндрическим хвостовиком производится при помощи патрона (рис. 48). Фрезу вставляют в цилиндрическое отверстие патрона 1 и закрепляют гайкой 2, навертываемой на передний конец патрона и охватывающей заплечиками разжимную втулку 5. Патрон с надетой фрезой устанавливают в шпиндель горизонтально- или вертикально-фрезерного станка и закрепляют затяжным винтом. Снятие фрезы производится освобождением гайки 2.

Закрепление фрез с цилиндрическим хвостовиком производится при помощи патрона (рис. 48). Фрезу вставляют в цилиндрическое отверстие патрона 1 и закрепляют гайкой 2, навертываемой на передний конец патрона и охватывающей заплечиками разжимную втулку 5. Патрон с надетой фрезой устанавливают в шпиндель горизонтально- или вертикально-фрезерного станка и закрепляют затяжным винтом. Снятие фрезы производится освобождением гайки 2.

Закрепление насадных фрез большого диаметра

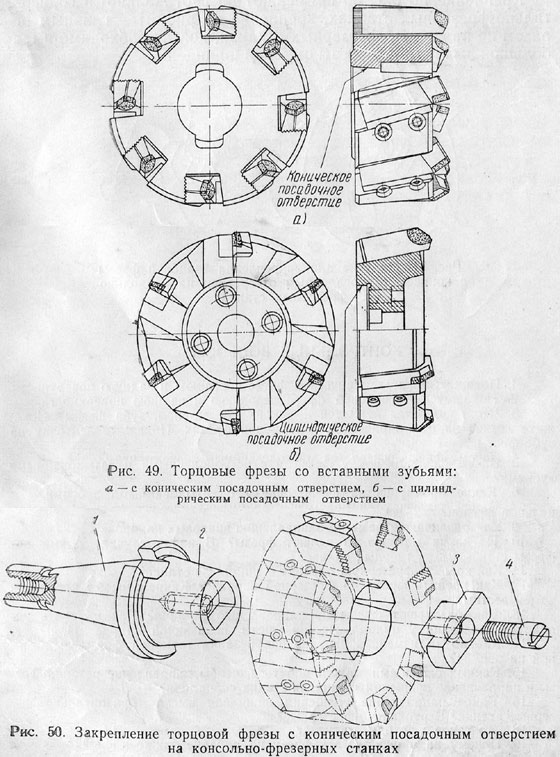

Торцовые фрезы диаметром 125 мм и выше изготовляют насадными. Такие фрезы могут иметь коническое (рис. 49, а) или цилиндрическое(рис. 49, б) посадочное отверстие.  Фрезы с коническим посадочным отверстием насаживают на конус 2 фрезерной оправки (рис.

Фрезы с коническим посадочным отверстием насаживают на конус 2 фрезерной оправки (рис.

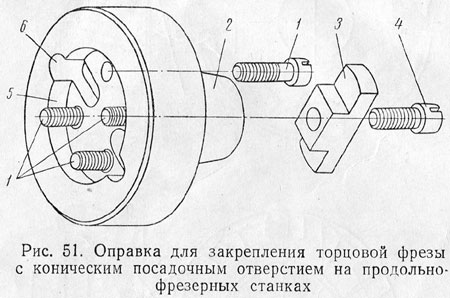

50 и 51) и при помощи вкладыша 3 и винта 4 закрепляют на нем. Вкладыш 3 входит в паз, имеющийся в корпусе фрезы. Оправка на рис. 50 вместе с фрезой крепится к шпинделю фрезерного станка затяжным винтом (шомполом), который ввертывается в резьбовое отверстие оправки. Оправку на рис.

51 вместе с фрезой надевают цилиндрическим пояском 5 на торец шпинделя фрезерного станка и крепят к ней четырьмя винтами 1 (см. также рис. 22). Чтобы оправка не провертывалась, в ней предусмотрены два паза 6, в которые входят сухари на торце шпинделя станка. Фрезы с цилиндрическим посадочным отверстием (см. рис.

49, б) крепят непосредственно к торцу шпинделя станка с помощью четырех винтов. Наиболее точное центрирование фрезы на шпинделе фрезерного станка и, следовательно, наименьшее биение зубьев в работе обеспечивают фрезы с коническим посадочным отверстием. Крепление по рис. 50 применяют на вертикально- и горизонтально-фрезерных станках, крепление по рис. 51 — главным образом на продольно-фрезерных станках, когда необходимо иметь большой вылет торца фрезы от торца шпинделя.

Источник: cncmodelist.ru