Все мы наверняка хоть раз носили или держали в руках металлические значки. Многие родились и выросли в советском союзе, а в «совке» очень любили носить значки . Во многих молодежных организациях были свои знаки отличия и все они отливались или штамповались в виде небольших значков , а иногда и медалях, но о них немного позже. Сейчас пока только о значках. В данном посте я опишу различные технологии изготовления значков, а так же технологические особенности при изготовлении подобных изделий.

Во всем мире есть основные технологии по изготовлению значков:

1.Штампованный либо литой значок, как с «холодными» эмалями , так и без них.

2.Штампованный значок с «горячей» эмалью

Теперь о каждой технологии по подробнее:

Штампованный значок с «холодной эмалью»

Холодные эмали называются так потому, что эмали, которые используются при производстве металлических значков, не подвергаются высокотемпературной обработке, как в случае с горячими эмалями. Если горячие эмали обжигаются при температуре в 700-800 градусов до спекания эмалей в стекловидную массу, то значки с холодными эмалями подвергаются тепловой обработке в диапазоне 180-200 градусов для затвердевания эмалей.

Ювелирное литьё в опоку с помощью микроволновки

Холодные эмали используются при изготовление значков в нескольких технологиях:

- Штамповка из различных металлов (медь, латунь, сталь, алюминий)

- Литье

- Фототравление

При помощи гальванизации, металлические значки окрашиваются в нужный вам цвет , и на заключительном этапе на значки наносятся цветные эмали.

Значки, изготовленные в технологии производство металлических значков с холодными эмалями, имеют значительные преимущества для передачи тонких и мелких элементов.

Значки, изготовленные штамповкой из латуни и значки, изготовленные литьем, имеют более «мягкие» очертания. Линии, разделяющие эмали различных цветов, могут быть очень тонкие и, что важно, «выдержанные» по всей длине. Это достигается благодаря высокой пластичности металла и легкости их обработки.

Фото образца штампованного значка с «холодной» эмалью:

Штампованный значок с горячей эмалью

Существует несколько версий о зарождении и развитии технологии ГОРЯЧИЕ ЭМАЛИ (перегородчатые эмали).

По одной из самых распространенных, технология горячих эмалей зародилась на Среднем Востоке примерно в X-XI веках нашей эры.

По другой версии, технология изготовления изделий в технике перегородчатых эмалей Cloisonné (Cloisonner – в переводе с французского «перегораживать, ставить перегородки; делить на отсеки») относится к IV веку – времени начала расцвета Византийской Империи.

Но настоящего расцвета технология горячих эмалей приобрела много позже, когда она попала в Китай в конце XII — середине XIII веков.

В Китае первые находки изделий выполненных в технологии горячие эмали относятся к Yaun Dynasty (1271-1368 года). Во время следующей династии Ming Dynasty (1368-1644 года), сам китайский император очень интересовался развитием бронзового литья в сочетании с горячими эмалями. И именно в этот период был выработан особый светло голубой состав эмалей, который получил название ‘Jingtai Blue’, и стал таким же олицетворением китайского прикладного искусства, как российская Гжель. На протяжении многих лет практически вся бытовая посуда императора была сделана с использованием горячих эмалей. В течение этого периода, утварь, разукрашенная с помощью горячих эмалей, стала популярна и среди простых людей.

Литье или Штамповка? Что лучше зимой?

На протяжении последующих столетия во время Qing Dynasty (1644 — 1911), технология развивалась и достигла высот высокого искусства. Цвета становились все более разнообразными, вырабатывались формулы различных утонченных оттенков, отрабатывалась техника нанесения эмалей на украшения, бронзовую и медную тонкостенную посуду, палочки для еды, предметы бытовой обстановки — столы, кресла, обрамления для зеркал.

Изготовление значков, медалей в технике горячие эмали – сложный процесс, сочетающий в себе изготовление, как медных изделий (собственно значков, медалей), так и элементы стекольного производства.

Процесс производства значка, медали, нагрудного знака в технологии горячая эмаль включает в себя несколько этапов.

Самый первый шаг – изготовление самого изделия из чистой меди. Именно меди, а ни какого иного сплава. Чистая медь содержит минимальное количество примесей, которые могут существенно ухудшить качество изделий. С помощью штамповки на заготовках выдавливаются углубления, куда, чуть позже, наносится специальная паста, состоящая из смеси воды и окрашенного неорганическими красителями микрозернистого песка.

После того, как масса высыхает, изделие обжигается при температурах близких к 1000 градусов, и микрозернистый песок спекался в однородную стекловидную массу, образуя достаточно прочное соединение с металлом.

После нанесения первой эмали следует обжиг, далее – нанесение новой эмали и снова обжиг. Процесс повторялся столько раз, сколько цветов эмалей в значке.

Следующий важный этап – шлифовка изделия. После обжига изделие представляет собой «бугристую» поверхность из стекла, выступающую над перегородками из металла.

Для того, чтобы значок выглядел красиво, его многократно шлифуют с использованием все более мелкозернистых шлифовальных кругов.

Каждый значок шлифуется вручную, отдельно от других значков, поэтому практически все значки, выполненные в технологии горячие эмали, хоть незначительно, но отличаются друг от друга.

К серьезным ограничениям технологии горячих эмалей относится то, что в этой технике, в значках невозможно добиться тонких линий и передачи мелких элементов. Кроме того в технологии изготовления значков горячие эмали НЕВОЗМОЖНО добиться нужного цвета по шкале цветов PANTONE . Даже черный цвет будет немного отличаться от того черного цвета, что Вы найдете в Пантоновском веере.

Все линии утолщаются, а мелкие детали могут пропасть вообще из-за процесса многократного шлифования.

На заключительном этапе, к значкам крепится игла «бабочка» или безопасная булавка и металлическая часть значка с помощью гальваники, покрывается тончайшим слоем золота или серебра.

Фото образца значка в технологии штамповка с горячими эмалями:

Значки ЭПОЛА по внешнему виду очень напоминают значки, выполненные в технологии «горячие эмали». Это послужило причиной того, что технологию изготовления значков ЭПОЛА иногда называют «имитацией горячих эмалей». В технологии ЭПОЛА для заполнения углублений в значках используются синтетические эмали на основе эпоксидных смол. Через непродолжительное время эмали ЭПОЛА полимеризуются и заполняют углубления в значке.

После полимеризации эмалей, значки пришлифовываются (удаляются выступающие участки эмалей) и в результате, у значка получается ровная блестящая поверхность. Шлифовка осуществляется вручную и даже незначительное увеличение давления на значок в процессе шлифовки может вызвать утолщение линий.

В процессе шлифовки могут исчезать мелкие площадки с эмалями и утолщаться тонкие металлические линии.

Подобное утолщение линий — характерная особенность этой технологии изготовления значков. Металлические линии в значках, изготовленных в одной партии, а иногда даже и на одном значке могут быть различной толщины.

Для создания значка можно использовать около 1000 различных цветов и оттенков эмали, согласно международной шкале цветов PANTONE.

Значки ЭПОЛА: Отличительной особенностью данной технологии является возможность изготовления значков с удивительно насыщенными и яркими красками.

На заключительных этапах к значку прикрепляется игла или булавка, и металлическая часть изделия окрашивается в тот или иной цвет с помощью гальваники.

Вы можете легко отличить значки, сделанные в этой технологии по необычно ярким насыщенным цветам эмалей и по блестящей ровной поверхности. Благодаря используемым эмалям и тщательной шлифовке значки ЭПОЛА отличаются от других значков тем, что металлические бортики и эмаль находятся практически на одном уровне и образуют плоскую поверхность.

Фото образца значка в технологии Эпола:

Источник: grekovem.livejournal.com

Что лучше — штамповка или литье?

На вопрос что лучше — значки в штамповке или значки в литье ответить не так уж и просто. По внешнему виду нагрудные знаки и значки, выполненные в штамповке и значки, выполненные литьем, иногда практически неотличимы, но иногда и не похожи друг на друга.

Сложно сказать — что лучше, какая технология изготовления значков лучше — штамповка или литье.

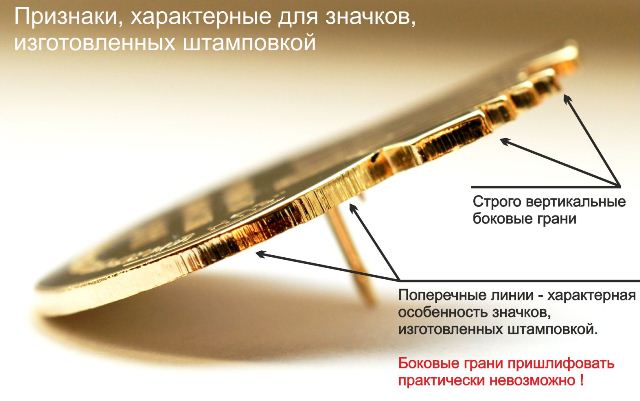

Иногда отличить значки штамповка от значков в литье может только профессионал. В первую очередь стоит обратить внимание на боковую грань значка или знака. Как вы могли уже прочесть ранее на на странице отличия значков изготовленных штамповкой от значков, изготовленных литьем — боковая грань при штамповке и при литье отличаются друг от друга.

Какие значки лучше изготовить — значки в штамповке или значки в литье? В большинстве случаем, оставьте ответ на этот вопрос той сувенирной компании, которая будет изготавливать для Вас значки или нагрудные знаки. Исходя из Вашего макета на значки, они сами определят какую технологию изготовления значков стоит применить в том или ином случае — литье или штамповку.

При выборе между литьем и штамповкой они будут учитывать много факторов, которые возможно учесть только зная тонкости изготовления этих технологий.

Если в Вашем макет будет много отверстий или у Вашего будущего значка будет сложная внешняя форма, то в большинстве случаев будет выбрано литье. При изготовлении значков литьем можно изготовить практически любую сложную внешнюю форму знака или значок с любым количеством достаточно мелких внутренних отверстий (просечек). Если же то же самое делать в штамповке, то на каждое внутреннее отверстие в значке нужно будет изготовить дополнительный вырубной штамп и соответственно добавится еще одна операция и таким образом стоимость Вашего значка или нагрудного знака может увеличиться, и иногда очень существенно.

Если в Вашем значке или знаке должна быть пескоструйная обработка хорошего качества, то нужно изготавливать значок штамповкой и штамповкой только из латуни. Если делать пескоструйную обработку по значкам в литье или по значкам, изготовленным штамповкой из стали или алюминия, то качество значков будет оставлять желать лучшего.

Если Вы хотите изготовить нагрудные знаки большого размера и обязательно с винтом (винтовым креплением), то единственная возможность изготовить нагрудные знаки с надежным креплением винт — это изготовить сами знаки или значки в литье. Только в этом случае можно сделать самое надежное винтовое крепление на знаке — развальцованный винт.

Но в этом случае Ваш нагрудный знак будет тяжелым = дорогим, много дороже, чем знак, выполненный из алюминия. Но при штамповке из алюминия мы не делаем развальцованный винт, впрочем как и винтовое крепление вообще. Винт на алюминиевом значке или знаке практически невозможно прикрепить. Если нужен легкий знак большого размера, то мы предложим Вам сделать алюминиевый знак, но с креплением безопасная булавка.

Как видите, очень много факторов будут влиять на то, что предпочтительнее при производстве вашего нагрудного знака или значка — штамповка или литье.

Оставьте окончательное решение в выборе технологии изготовления значков — штамповка или литье на усмотрение профессионалов.

Пришлите нам запрос на изготовление значков или нагрудных знаков с отличным качеством и, возможно, по самым лучшим в России ценам.

Мы начали изготовление значков, медалей и нагрудных знаков в 1998 года и, благодаря нашему опыту, мы постараемся изготовить для Вас только продукцию только самого лучшего качества.

ООО «Наш Градъ» ИНН 7735105429

125057, Ленинградский пр-т, д.57, оф.48

Часы работы: пн-пт с 09:30 до 17:30

тел. +7 495 646 1 456

Источник: ourcity.ru

Штамповка или литье серебра

В производстве значков, медалей, нагрудных знаков, брелоков и другой сувенирной продукции из металла мы используем три наиболее популярные технологии изготовления:

— ШТАМПОВКА

Не ошибемся, если скажем, что это самая популярная технология изготовления! При штамповке происходит сильное давление штампа на металлическую пластину, в результате она деформируется и создается необходимая заготовка. Для производства требуются два штампа: один для получения основного изображения (логотипа), второй (вырубка) для высечки заданной формы изделия.

В штамповке можно изготовить изделия как с двухуровневым дизайном (многие называют это 2 D ), так и с объемными 3 D элементами. После вырубки заготовки проходят постобработку – это чистка, шлифовка, гальванизация, пескоструйная обработка, покрытие эмалями, крепеж фурнитуры и многое другое. Для изготовления штампованных изделий чаще всего используем латунь, сталь, алюминий.

— ЛИТЬЁ

Эта технология пришла к нам из глубокой древности, когда о штамповке еще никто не знал. Создается штамп в который заливается металл и принимает требуемую нам форму. Современное литейное оборудование позволяет создавать изделия с хорошей степенью детализации, размерами от нескольких миллиметров до 15 сантиметров, нестандартной толщины!

В литье используется цинковый или оловянные сплавы. После остывания заготовки проходят постобработку – чистку, гальванизацию, покрываются эмалями, крепится фурнитура. Если значок, брелок или медаль необходимы с отверстием – в технологии «литье» для этого не потребуется дополнительной оснастки, а значит и нет доплат за каждое отверстие (как в штамповке).

— ФОТОТРАВЛЕНИЕ

При травлении используются латунные листы толщиной от 0,8 до 2 мм. Необходимый нам рисунок в металле не отливается, не штампуется, а вытравляется кислотой. Благодаря травлению – можно получить металлические значки, визитки, плакетки, пластины, тарелки с очень высокой степенью детализации и тонкими линиями в металле. При такой технологии получаются изделия только с двухуровневым дизайном (2 D ), еще одна отличительная особенность – довольно широкий внешний бортик 0,8-1 мм, когда в штамповке и литье это 0,25 мм. Данные изделия так же проходят гальванизацию, покрываются эмалями и крепится необходимая фурнитура.

Далее мы рассмотрим самые популярные эмали, которые применяются в изготовлении значков, медалей, нагрудных знаков, брелоков и другой сувенирной металлической продукции!

ЭМАЛЬ ЭПОЛА (Epola, Hard Enamel)

«Необходимы значки с горячими эмалями» — в большинстве случаев при подобных запросах заказчик имеет в виду эмаль ЭПОЛА. Часто ее называют еще «имитация горячих эмалей» или «твердая эмаль». Эта технология позволяет изготавливать значки, медали, брелоки, нагрудные знаки с покрытием, похожим на горячие эмали КЛУАЗОН.

В отличие от клуазона в данной технологии используются современные синтетические эмали на основе эпоксидных смол. Благодаря этому в эполе применяются более 1000 цветов, согласно международной шкале PANTONE (в клуазоне количество цветов не более 100). Еще одно преимущество – это цена!

При практически одинаковом внешнем виде изделий – стоимость значков с эмалью эпола значительно ниже чем с клуазоном! Эполу можно использовать в штамповке и литье. Первый этап – эмалью заполняются углубления на металлическом изделии. Второй этап – обжиг в печи, эмаль затвердевает. Третий этап – многократная шлифовка и полировка изделия.

Каждый значок шлифуется вручную, поэтому все значки, хоть незначительно, но отличаются друг от друга. В результате мы получаем значок с идеально ровной поверхностью без перепадов между эмалью и металлом.

МЯГКИЕ ЭМАЛИ

Их еще часто называют холодными или жидкими – это самые популярные эмали, которые применяются при изготовлении металлических изделий в штамповке, литье и травлении! Мягкие эмали представляют собой жидкость, которую заливают в необходимые по дизайну углубления изделий и потом высушивают.

В результате у нас получается красивый рельефный перепад между эмалью и верхним уровнем металла. Все цвета эмалей указываем по международной шкале PANTONE solid coated – это более 1000 оттенков! Мягкие эмали не стираются, не тускнеют, не выгорают на солнце! При желании изделия с мягкими эмалями можно покрыть эпоксидной смолой – получается ровная гладкая поверхность с небольшим эффектом линзочки.

ПРОЗРАЧНЫЕ ЭМАЛИ

Такие эмали часто используют при изготовлении значков, медалей, нагрудных знаков. Они позволяют увидеть текстуру нижнего уровня металла! В этом случае можно поиграть с дизайном и сделать нижний уровень не просто ровный и гладкий, а с пескоструйной обработкой штампа, интересным рельефом или дизайном.

Благодаря тому, что эмаль цветная, но прозрачная – ее оттенок смотрится по-разному и зависит от глубины рельефа изделия. Чем глубже рельеф – тем толще слой эмали, тем насыщенней она выглядит. Единственный недостаток таких эмалей – это ограниченная палетка цветов, во всем остальном – только восхищение! При желании изделия с такие эмали можно покрыть эпоксидной смолой.

ЭМАЛИ С БЛЕСТКАМИ (глиттером)

Эмали с глиттером не так распространены, как эпола или мягкие, поэтому если Вы добавите такие эмали в свое изделие – оно точно не останется незамеченным и обязательно обратит на себя восхищенные и удивленные взгляды! Необходимо учесть, что количество цветов эмалей с блестками ограничено, но основные цвета есть всегда – белый, красный, синий, зеленый, желтый, фиолетовый, розовый. Так же есть варианты где блесток больше или меньше. Мы подберем оптимальный вариант эмали в соответствии с вашим изделием и дизайном!

ТУМАННЫЙ ЭФФЕКТ ЭМАЛЬ (эмали металлик)

Есть дизайны изделий, которые не предполагают заливку эмалями. Они выполняются только в металле и при этом очень красиво смотрится контраст глянцевого верхнего уровня металла и матового нижнего! Туманный эффект эмаль позволяет добиться гарантированно матового нижнего уровня металла! Многие знатоки спросят – зачем? Ведь есть пескоструйная обработка….

Да, пескоструйная обработка позволяет сделать красивый мелкий матовый рельеф, но только в технологии – штамповка из латуни! А в штамповке из стали или литье песок получается крупный и глянцевый — в результате изделие смотрится очень блестящим и рисунок читается достаточно плохо. Туманный эффект эмаль позволяет в таких технологиях тоже добиться красивого контраста и при этом сэкономить бюджет т.к. литье и штамповка из стали значительно дешевле, чем штамповка из латуни! Возможные цвета туманного эффекта эмаль – золото, серебро, медь.

Источник: ay-company.ru