Изобретение относится к способу извлечения тонкого золота из глинистого рудного и техногенного сырья. Способ включает электровзрывную обработку сырья высоковольтными электрическими разрядами. При этом электровзрывную обработку ведут для дезинтеграции глиняных агрегатов до частиц с размером, не превышающим 5-9 мкм.

Способ осуществляют при раздельном выходе из реактора концентрата фракции крупнодисперсных частиц и выводом в лоток суспензии с тонкодисперсными частицами породы и тонкого золота с последующим осаждением тонкого золота на коврике в лотке и обработкой концентрата из крупнодисперсных частиц для получения вторичных продуктов и выделения золота. Концентрат из крупнодисперсных частиц обрабатывают соляной кислотой и используют полученные хлориды кальция и магния в качестве антигололедных материалов, а из осадка выщелачивают золото. Также из концентрата крупнодисперсных частиц, содержащего карбонаты, удаляют воду, добавляют 1-2% хлористого натрия, обжигают в течение 1 часа при 850±50°С, охлаждают и выщелачивают полученные оксиды кальция и магния водой, раствор используют для получения строительных растворов или сырья для вяжущих материалов, а из осадка нацело выщелачивают золото. Техническим результатом изобретения является повышение извлечения золота крупностью менее 50 мкм. 2 з.п. ф-лы, 2 пр.

Флотация золота. Что это такое?

Описание изобретения к патенту

Изобретение относится к области обогащения рудного минерального сырья и направлено на повышение степени извлечения тонкого золота крупностью менее 50 мкм из рудных и техногенных россыпей. По данным [Меламуд B.C. Перспективы использования умеренно термофильных сульфидокисляющих бактерий в биогидрометаллургии золота // В. сб. трудов I международного симпозиума «Золото Сибири».

Красноярск, 1999. С.115-117] из всего золота в литосфере 75% золотин представлено частицами крупностью 0,9-0,01 мм. Основные резервы будущего, связаны с мелким и тонким золотом. В первичных рудах золото представлено частицами менее 0,01 мм, более половины частиц золота имеют величину 1-5 мкм. Оно находится в самородной форме преимущественно в виде мельчайших частиц в сульфидах, при этом 85% золотин, как показал анализ руд канадских месторождений, имеют размер менее 10 мкм.

Значительная доля золота с крупностью частиц золота менее 50 мкм накоплена в техногенных россыпях и отвалах. Золото такой же крупности содержится в корах выветривания, составляет основу большинства россыпей, включая и гигантскую россыпь «Сухой лог» в которой крупность частиц золота 50 мкм и менее и практически все оно связано с сульфидами.

Гравитационными методами такое золото практически не извлекается. По данным [Афанасенко С.И. «Золотая жила техногенных отвалов». Проблемы освоения техногенного комплекса месторождений золота. Материалы Межрегиональной конференции. Магадан, 15-17.08.2010 г] на современных промывочных приборах теряется от 20 до 50% золота при первичной промывке россыпей.

Как правило, при промывке извлекается 70-76% золота крупностью 0,25-0,1 мм, 45-50% крупностью 0,1-0,05 мм и 15-19% крупностью менее 0,05 мм. Таким образом, современная технология, основанная на традиционных методах гравитационного обогащения, оставляет в отвалах более половины золота.

Круглогодичное кучное выщелачивание золота в криптозоне. Шумилова Лидия Владимировна и др.

Известен способ извлечения мелкого золота по патенту [Патент РФ №2235796, МПК С22В 11/00, В03В 1/00]. По этому, не традиционному способу, для повышения степени извлечения золота на сырье воздействуют водным раствором йодистого калия в количестве 48-72 г/т (или вводом в пульпу иода кристаллического до 300 г/т на тонну по патенту РФ №2130499, МПК В03В 9/00, В03В 5/32, С22В 11/00), для очищения поверхности золотин перед амальгамированием. Недостатком этого способа является большой удельный расход дорогостоящих реагентов, теряемых с хвостами и использование ртути — вредного для живых организмов металла.

Известен способ извлечения золота из иловых техногенных отложений [Патент РФ №2340689, МПК С22В 11/00]. В соответствии с этим патентом извлечение тонкодисперсного, ультратонкодисперсного и коллоидного золота из глинисто-иловых отложений с размером частиц менее 50 микрон осуществляют приготовлением сухой смеси из иловых отложений с хлорной известью, к смеси добавляют воду, к суспензии добавляют раствор серной кислоты после чего сорбируют золото сорбентом растительного типа. Недостатком этого, также не традиционного способа, является высокий расход коррозионно-активных реагентов, так как на 100 г сырья расходуется 5 г хлорной извести и 250 мл 10% серной кислоты. Способ не применим при наличии в сырье карбонатов кальция, образующих с серной кислотой гипс.

Известен также способ и устройство для электрогидравлической обработки сырья, разрушающий глинистые компоненты до микронных и субмикронных размеров с последующим выводом из процесса тонкодисперсных глинистых частиц в хвосты с проходной водой, который описан в статье [С.В. Бордунов, В.В. Бордунов, Ю.И. Макарычев.

Технология извлечения золота из глинистого рудного и техногенного сырья. Ж. Цветные металлы, №9, 2008, с.24-28]. По этому способу одновременно с диспергированием глинистых компонентов под действием ударных волн очищается и поверхность частиц золота, вскрывается золото экранированное породой и потому не доступное для выщелачивающих растворов.

Производительность реактора определяется скоростью потока воды через реактор, которая регламентируется скоростью осаждения частиц золота. Чем меньше размер частиц золота, тем меньше производительность электровзрывного реактора. Достоинством способа является возможность практически полного удаления глины из сырья с низкими удельными энергозатратами, а также разложение сульфидов путем взаимодействия с активными ионами водорода, кислорода и гидроксильных групп — продуктов ионизации воды в электрическом разряде с отделением золота, связанного с сульфидами вследствие первичной реакции окисления серы.

Недостаток — унос тонкого золота вместе с суспензией, содержащей измельченные ударными волнами частицы глинистых агломератов и породы.

Прототипом изобретения является способ извлечения мелких зерен полезного компонента при разработке песков глинистых россыпей и валунчатых окисленных руд кор выветривания по [Патент РФ №2214867, МПК В03В 5/00, В03В 7/00]. Способ включает промывку, дезинтеграцию, гравитационное обогащение в шлюзах глубокого наполнения, грохочение, гравитационное обогащение в шлюзах мелкого наполнения, сполоск концентрата с улавливающих поверхностей и доводку концентрата, причем пульпу перед подачей на шлюз глубокого наполнения в бункере гидровашгерда подвергают электровзрывной обработке и активации, а промывку и дезинтеграцию глинистых катышей выполняют действием ударных волн, раскрывая минеральные зерна, а также в процессе промывки и дезинтеграции глинистых катышей осуществляют активацию среды, способствуя коагуляции минеральных зерен при гравитационном обогащении и флокуляции глиняных частиц при водоподготовке. Способ осуществляется следующим образом.

Недостатком способа является традиционный гравитационный способ получения концентратов золота на конечной стадии процесса в турбулентном потоке воды, при котором тонкое золото теряется с промывной водой, так как в турбулентном потоке скорости осаждения одинаковых по размеру частиц, например, золота, пирита и кварца относятся как 3,71:1,73:1.

Задачей изобретения является повышение степени извлечения золота крупностью менее 50 мкм из глинистых рудных и техногенных россыпей, получение полупродукта для одновременном выделении других ценных компонентов из сырья с использованием электровзрывной обработки, для дезинтеграции глинистых агрегатов до ультра- и микроагрегатных ассоциаций глинистых частиц с размером не превышающим 5-9 мкм, скорость оседания которых в воде соответствует скорости оседания частицы золота крупностью 1 мкм, в ламинарном потоке за пределами реактора в лотке, где в ламинарном потоке воды скорости осаждения частиц золота, пирита и кварца находятся уже в соотношении 14,29:3,14:1.

Технический результат в изобретении достигается следующим образом. После электровзрывной обработки рудного и техногенного сырья, полученный концентрат из крупнодисперсных частиц поступает в бункер, из которого выводятся элеватором, для последующей обработки концентрата из крупнодисперсных частиц для получения вторичных продуктов и выделения золота. А полученная суспензия с тонкодисперсными частицами породы и тонким золотом пульпопроводом выводятся с проходной водой из установки в лоток. В лотке частицы золота оседают на коврик, а частицы породы с малой плотностью и скоростью осаждения (шлам) выносятся из лотка в отстойник. Как и в прототипе, электрический разряд и сопутствующая ему вторичная объемная кавитация, инициируемая вводимым в реактор с водой воздухом, продукты ионизации воды, разрушают минеральные частицы по спайкам и другим дефектам, по границам раздела «частица золота-минерал», окисляют сульфидную серу, переводят глинистые компоненты и часть других минералов в тонкодисперсное состояние, после чего эта суспензия с тонкодисперсными частицами породы и золота выводится из установки в лоток.

Лоток является основным элементом установки позволяющим извлекать на 90-97% тонкое золото. Столь высокая степень извлечения золота стала возможной потому, что вместо известных способов гравитационного получения концентратов с выделением тонкой фракции породы в хвосты, в предлагаемом способе тонкое золото вместе с тонкими частицами породы выводится в хвосты и уже на лотке в ламинарном потоке получается концентрат тонкого золота.

Так как отношение скорости осаждения равных по размерам частиц золота и, например, кварца в ламинарном режиме составляет 14,29 расчет длины и ширины лотка, места расположения на нем коврика для сбора золотин и его длины не сложен. Расчет конструктивных параметров установки производится исходя из крупности части золота, которые необходимо улавливать в лотке. Так, если максимальная крупность частиц золота 50 мкм, скорость восходящего потока воды в установке должна быть равна или больше скорости осаждения этих частиц в ламинарном режиме, который обеспечивается в лотке. Эта скорость определяет и расчет производительности установки. Так, например, при оптимальном объемном для электровзрывного диспергирования соотношении «твердое сырье: вода=1:4 (Т:Ж=1:4)» и поперечном сечении установки 0,1 м 2 (оптимальное сечение 0,3 м 2 ) производительность установки по суспензии составит 8,9 м 3 /ч, или при плотности сырья 2 г/см 3 — 3,56 т/ч по исходному твердому сырью.

Крупнодисперсный остаток сырья, после удаления из сырья электровзрывным способом глины, пылеватых частиц и тонкого золота может направляться на извлечение из него других ценных продуктов физико-химическими методами.

Пример №1 выполнения способа.

Опыт №2 с установкой лотка на выходе тонкодисперсной суспензии.

Пример №2 с установкой лотка на выходе тонкодисперсной суспензии.

Опыт №2. В 1000 г образца тяжелого концентрата после электровзрывной обработки сырья добавляли 1-2% хлористого натрия и обжигали при температуре 850±50°C в течение 1 часа по реакциям:

Опыт №3. В 1000 г образца тяжелого концентрата после электровзрывной обработки сырья порциями добавляли HCl для растворения карбонатов:

Предлагаемый способ для извлечения тонкого золота из рудного и техногенного сырья позволяет повышать степень извлечения металла за счет улавливания тонкого золота размером менее 50 мкм, позволив сделать процесс извлечения тонкого золота технически результативным и экономически выгодным

1. Способ извлечения тонкого золота из глинистого рудного и техногенного сырья, включающий электровзрывную обработку водной суспензии сырья высоковольтными электрическими разрядами, отличающийся тем, что в процессе электровзрывной обработки осуществляют дезинтеграцию глиняных агрегатов сырья до частиц с размером, не превышающим 5-9 мкм при раздельном выводе из реактора концентрата из крупнодисперсных частиц и суспензии с тонкодисперсными частицами породы и тонкого золота в лоток с последующим осаждением тонкого золота на коврике в лотке и обработкой концентрата из крупнодисперсных частиц для получения вторичных продуктов и выделения золота.

2. Способ по п.1, отличающийся тем, что концентрат из крупнодисперсных частиц обрабатывают соляной кислотой до полного растворения карбонатов и используют полученные хлориды кальция и магния в качестве антигололедных материалов, а из осадка нацело выщелачивают золото.

3. Способ по п.1, отличающийся тем, что из концентрата крупнодисперсных частиц, содержащего карбонаты, удаляют воду, добавляют 1-2% хлористого натрия, обжигают в течение 1 ч при 850±50°С, охлаждают и выщелачивают полученные оксиды кальция и магния водой, раствор используют для получения строительных растворов или сырья для вяжущих материалов, а из осадка нацело выщелачивают золото.

Источник: www.freepatent.ru

Научно-методологические основы производства золота на заключительном этапе разработки месторождений – часть 4

В отличие от традиционных схем при подготовке руды к выщелачиванию параметры БВР должны обеспечивать:

— равномерное дробление с минимальным выходом негабаритных фракций;

— равномерное разрыхление взорванного слоя руды;

— полную проработку взрываемых участков массива.

Проведено моделирование управления параметрами БВР при подготовке руды к выщелачиванию. Применяемая технология подэтажного обрушения с торцовым выпуском руды предопределяла способ отбойки в зажатой среде, исключающий многорядное взрывание. Выход негабарита составлял 10% (табл. 12).

Размер фракций, мм

Для исключения отрицательного влияния структурных особенностей массива и последствий однорядного взрывания в зажиме применен вариант отбойки с использованием врубовых скважин и внутривеерного замедления.

В отбиваемом подэтаже дополнительно к вертикальному вееру скважин бурили две наклонные скважины под углом 80-85° в сторону обрушения. Взрыванием зарядов наклонных скважин создавалась врубовая полость, слой разламывался, и происходила подвижка зажимающей среды. Заряды последующих скважин работали уже на две обнаженные плоскости.

Если при базовом способе отбойки руда отделялась от массива без дробления, то в предложенном варианте происходило интенсивное дробле-

ние и равномерное размещение взорванной горной массы в призабойной зоне.

Новая технология обеспечила оптимальную степень дробления, выход некондиционных фракций +300м составил 1-2% против 10-12% при базовом способе отбойки (рис. 8).

Рис.8. Показатели дробления при варианте с наклонным врубом

Рис.9.Схема формирования отвала разносортных хвостов: 1- слой с меньшим

Эти породы должны играть роль барьера для извлекаемого в верхнем слое золота. Сверху насыпали слой золотосодержащих хвостов мощностью

Для ускорения эксперимента поверхность верхнего слоя хвостов (3) обрабатывали реагентом – анолитом электролитического разложения шахтных стоков с Ph=4,5, имитируя кислотосодержащие атмосферные осадки.

Параллельно отрабатывалась 1 модель без геохимического барьера.

Результаты выщелачивания 5 партий с геохимическим барьером сравнивали с результатами партии без геохимического барьера (табл. 13).

Динамика выщелачивания золота из хвостов обогащения, мг/дм3

С геохимическим барьером

Вступая в реакцию с раствором, золото хвостов верхнего слоя (3) образует с пиритом слоя (2) легкорастворимые водой соединения NaAuS2 и Na3AuS2, мигрирует в водном растворе и проходит через геохимический барьер – слой (2), где происходит разложение образованных соединений оксидами железа с выделением золота, пирита и освобождением щелочей.

Модель №2. Соблюдены условия модели №1, но хвосты получены переработкой золотых руд с прожилковым оруденением. Также отрабатывалась одна модель с аналогичными условиями, но без геохимического барьера. Результаты выщелачивания 5 партий с геохимическим барьером сравниваются с результатами партии без геохимического барьера (табл. 14).

Динамика выщелачивания золота из хвостов обогащения, мг/дм3

С геохимическим барьером

Процесс выщелачивания хвостов в модели №2 отличается большей интенсивностью, что можно объяснить расположением золота при прожилковом характере оруденения ближе к периферии хвостовой частицы.

Обработка высушенного остатка показала уменьшение массы на 15% при уменьшении выхода классов -1 +3 мм на 27%, что говорит о разрушении хвостов во всех слоях под влиянием физико-химических процессов. По свойствам хвосты становятся аналогами песка с соответствующими перспективами утилизации.

Концепция увеличения коэффициента использования недр базируется на принципе подготовки запасов к последующему освоению за счет воздействия на состояние отходов производства. Способы улучшения исходных свойств полезных ископаемых классифицируются нами по ряду признаков (табл. 15).

Классификация способов изменения свойств минералов

Продолжение таблицы 15

Вид силового поля

в зависимости от физических свойств

в зависимости от химических свойств

в зависимости от сочетания свойств

Стратегия увеличения коэффициента использования недр включает в себя перманентное воздействие на минералы на всех этапах разработки месторождений (рис.10).

Рис.10. Геохимическое воздействие на минералы на этапах разработки месторождений

Кинетическое уравнение процесса для описания концентрационного поля:

где – концентрация металлов в водах; – скорость фильтрации вод сквозь отвал; – эффективная пористость хвостового материала; – продольная координата; – время; – коэффициент массопередачи; – поверхность растворения в единице объема пород; – концентрация насыщения.

Эколого-экономическая модель эффективности повышения качества хвостов обогащения по критерию прибыли:

где – продукты утилизации; – количество видов отходов, вовлекаемых в переработку; – количество технологических процессов переработки отходов; – время переработки отходов; – количество фаз существования рудника и фабрики; – количество стадий утилизации отходов; – затраты на утилизацию отходов, руб.; – капитальные вложения для организации утилизации, руб.; – коэффициент самоорганизации отвалов; Ку – коэффициент утечки растворов; Кт – коэффициент дальности утечки растворов; Кб – коэффициент влияния металлов на биосферу.

Таким образом, максимальное извлечение золота до приемлемого по экономическим критериям 5-6 г/т обеспечивается выходом оптимальной для выщелачивания крупности руд, дифференцировано для прожилкового и вкрапленного типа оруденения при взрывной отбойке и размещением хвостов обогащения в хранилищах из условия использования феномена природного выщелачивания и созданием геохимических барьеров.

Защищаемое положение 5. Эколого-экономическая эффективность трехэтапной разработки месторождений определяется величиной сквозного коэффициента извлечения разносортных золотосодержащих минералов, включая и техногенные, совокупностью отличительных признаков месторождения, объемами добычи разносортных руд, технологической оснащенностью объектов и особенностями физико-химических процессов переработки.

Нами применена методика анализа производственной функции в современных моделях экономического роста применительно к горнодобывающим предприятиям. Оценка потерь по потерянной ценности золота позволяет прийти к единому критерию – прибыли с учетом ущерба от потерь:

где – прибыль, руб; – извлеченный металл, т; – потерянный металл, т; — предельная цена металла в отрасли, руб; – суммарные затраты на технологических переделах, руб.

Технология выщелачивания по сравнению с традиционной технологией исключает 5-10% потерь при добыче и 2-2,5% потерь при обогащении. Сквозной коэффициент извлечения при традиционной технологии для среднего содержания металла в запасах блока не превысит 0,86.

На металлургическом заводе будет извлечено 40% золота с коэффициентом извлечения 0,93. Из оставшихся на подземное выщелачивание 50% балансовых запасов при коэффициенте извлечения 0,8 и с учетом потерь при переработке растворов будет получено 39% металла. При содержании золота в забалансовых рудах 1г/т из них в конечный продукт будет извлечено 2,3% металла, а сквозной коэффициент извлечения составит 0,88.

При подземном выщелачивании доступ к отрабатываемым запасам ограничен, поэтому неопределенность информации о состоянии больше, чем при традиционной технологии. Поэтому принятие решения об отработке запасов комбинированной технологией сопряжено с большим риском: от 0,6 до 0,9.

Максимальные значения целевой функции приурочены к комбинациям традиционной технологии и подземного выщелачивания на этапе 2. При среднем содержании золота в запасах блока наиболее эффективной комбинацией технологий является соотношение 15% – традиционной технологии (ТС) и 85% – подземного выщелачивания (ПВ). При богатых рудах оптимальным соотношением технологий является 40% – ТС и 60% – ПВ.

При комбинированной технологии, когда 40% руды выдается на поверхность, а 60% руды выщелачивается под землей, при одинаковой производительности по горной массе производительность по золоту в 2 раза выше, чем при традиционном способе. Производительность труда рабочего горного цеха по золоту возрастает в 1,5 раза.

При увеличении производительности рудника по золоту в 1,5 раза производительность рудника по выдаче горной массы составляет лишь 40% от показателя традиционного способа. Для увеличения годового понижения горных работ в соответствии с увеличением производительности рудника в 1,5 раза рудные площади, находящиеся в одновременной отработке, возрастают в 3 раза.

Сквозной коэффициент извлечения из разносортных золотосодержащих минералов, включая и хвосты обогащения первых этапов разработки, при комбинированной технологии сопоставим с традиционной технологией добычи только балансовых запасов, а в тех случаях, когда он оказывается ниже, за счет более низких затрат даст возможность компенсировать потери и получить прибыль.

Оптимальное соотношение объемов запасов, отрабатываемых комбинацией традиционной технологии, подземного и кучного выщелачивания, повышает эффективность разработки месторождении по сравнению с каждым из способов в отдельности.

Эффективность поэтапной разработки месторождений с учетом последствий вовлечения в эксплуатацию разносортных руд от подземных работ и отходов на поверхности и возможного увеличения производственной мощности, описывается моделью:

Эг= ЕнФqўА-1+(Цд – Сд) – (1+q )(Цдў – Сдў) (9)

М = А a e (12)

Алгоритм выбора параметров процесса выщелачивания золота из хвостов представлен на (рис. 11).

Оптимизируемые параметры нового этапа разработки месторождения

Рис.11. Последовательность выбора технологии выщелачивания

Оптимальный вариант кучного выщелачивания золота характеризуется агломерацией хвостов, многоразовым использованием площадок под штабели с 2-х разовой оборачиваемостью в год, временем выщелачивания 90 суток и коэффициентом сквозного извлечения золота не менее 65 (рис. 12).

Рис.12. Технологическая схема щелочно-цианистого кучного выщелачивания

Электрохимическое выщелачивание золота из упорного сульфидсодержащего сырья осуществляется по схеме (рис.13).

Рис. 13. Схема извлечения золота электрохимическим выщелачиванием

Модель поражения окружающей среды продуктами природного выщелачивания минералов:

Источник: pandia.ru

Новые техника и технологии обогащения песков

Хотя количество золота, добываемого из россыпей уменьшилось, они по-прежнему являются наиболее привлекательным объектом для промышленного использования, как в текущее время, так и в долгосрочной перспективе, так как их минерально-сырьевая база все еще достаточно большая, а количество ресурсов, необходимых для добычи россыпей, достаточно невелико.

В промышленную эксплуатацию вовлекаются труднообогатимые погребенные глинистые россыпи, элювиальные россыпи месторождений коры выветривания с преобладанием мелкого золота (менее 250 мкм). Высоко оценивается потенциал нетрадиционных россыпных образований – техногенных песков и песчано-гравийных материалов, содержащих мелкое (минус 250+100 мкм) и особо мелкое (менее 100 мкм) золото (МЗ), плохо извлекающееся традиционным методом – обогащением на шлюзах с улавливающим покрытием.

С учетом различного вещественного состава песков и крупности золота институтом «Иргиредмет» разработаны базовые варианты технологий обогащения песков, основанные на применении в основном гравитационных методов обогащения и отличающиеся рациональным использованием шлюзов, отсадочных машин, винтовых аппаратов, концентрационных столов, центробежных концентраторов в сочетании с оптимальными способами подготовки песков к обогащению. Это позволяет повысить извлечение золота крупностью минус 250+100 мкм в 2–2,5 раза, а золота крупностью менее 100 мкм – в 10–30 раз по сравнению с обычными шлюзовыми технологиями. Выбор варианта определяется его экономической целесообразностью для конкретного сырья и объекта с учетом оптимальной производительности и глубины обогащения.

Промывочный прибор ПГШИ-50 в работе.

Для обогащения песков, содержащих относительно небольшое количество МЗ (не более 15–20 %), эффективна и получает все более широкое распространение усовершенствованная шлюзовая технология, при которой максимальная крупность питания шлюзов не превышает 4–5 мм, при этом за счет резкого уменьшения скорости потока воды на шлюзах потери золота, особенно мелкого, снижаются в 1,5–2 раза. Указанная технология реализована в промприборах типа ПГШИ-50, ПГШИ-100, которые используются не только в России, но и поставляются в страны ближнего и дальнего зарубежья.

Скрубберный промприбор СПО-20 с отсадочно-центробежной технологией обогащения песков с использованием отсадочных машин типа МОД.

Для обогащения песков с большой массовой долей МЗ институтом разработана отсадочная технология обогащения (прямая отсадка песков крупностью менее 15 (20) мм) с предварительной дезинтеграцией и грохочением песков в скруббер-бутарах и барабанных грохотах (дражных бочках), в том числе с использованием для предконцентрации песков шлюзов с непрерывным выводом концентрата.

Отсадочные машины достаточно полно и надежно извлекают золото крупностью 100–150 мкм, а при оптимальном водном режиме отсадки и невысоких удельных нагрузках по твердому минимально извлекаемая крупность золота может составить 50 мкм. Более мелкое золото в аллювиальных россыпях встречается редко.

Такие технологии на базе отсадочных машин МОД-3М и МОД-2М по инициативе и при участии института внедрены на драгах «Амурзолото», «Джугуджурзолото», прииске «Усть-Кара», на всех драгах «Алданзолото» (около 20 драг), а также при открытом способе разработки россыпей с раздельной выемкой песков, в том числе техногенных, часть из которых продолжают эксплуатировать по настоящее время (ЗАО ГДК «Алдголд» – Алданский улус, а/с «Дражник» – Усть-Майский улус, Якутия, прииск «Усть-Кара – Забайкалье», ЗАО «Каменский карьер» – г. Балей и др.) Прирост извлечения золота по сравнению с обычной шлюзовой технологией в целом по объекту составил до 30 %.

В порядке дальнейшего совершенствования отсадочной технологии и в соответствии с программами технического переоснащения отрасли по техническому заданию института «Иргиредмет» НТЦ ГОМ и ОАО «Завод Труд» разработали специально для применения в россыпной золотодобыче принципиально новую отсадочную машину с подвижным решетом производительностью 100 м3/ч («Труд-12»), а позднее – отсадочную машину с подвижным решетом производительностью 50 м3/ч («Труд-6ПР»).

Процесс обогащения в машине происходит в результате воздействия на материал вертикальных перемещений в водной среде решет вместе с камерами, кинематически связанных с редуктором.

В отличие от известных, в частности, диафрагмовых отсадочных машин «Труд-12», и «Труд-6ПР» создают условия для взвешенного состояния обогащаемого материала без горизонтального силового воздействия на разделяемые частицы, при этом машина восстанавливает потенциальную энергию, а падение частиц происходит под действием сил тяготения, что уменьшает вынос мелких частиц металла в хвосты обогащения.

В качестве искусственной технологической постели используется стальная дробь диаметром 5–8 мм, а в качестве решета – шпальтовая сетка с размером ячеек 3Ч80 мм.

Для крупнолитражной драги производительностью до 400 м3/ч достаточно двух отсадочных машин «Труд-12», в то время как отсадочных машин типа МОД-3 (ранее наиболее используемых на драгах) требовалось не менее 10–12.

Приемочные испытания отсадочной машины «Труд-12», проведенные в 1991 г. в комбинате «Алданзолото», показали ее высокую технологическую эффективность и надежность в работе (таблица).

Таблица 1.Технологические показатели работы отсадочной машины «Труд-12» в период ее приемочных испытаний.

Институтом «Иргиредмет» при участии завода ИЗТМ были разработаны проекты и рабочая документация обогатительных узлов драг 150 и 250 литров с применением отсадочных машин с подвижным решетом в качестве основных обогатительных аппаратов. Указанная документация полностью подготовлена для реализации и может быть востребована заинтересованными предприятиями.

В 2001–2005 г. такие проекты были реализованы на крупнолитражных драгах вместимостью черпаков 250–380 л, отрабатывающих техногенные россыпи в Амурской области на предприятиях ЗАО «Хэргу» и ОАО «Прииск Соловьевский»; а также при открытом способе разработки россыпей на промприборах с гидравлической (землесосной) подачей песков на обогащение производительностью до 150 м3/ч (ЗАО «Каменский карьер», ООО «Газимур»).

Проведенные исследования и опыт промышленной эксплуатации технологий обогащения песков с использованием отсадочных машин с подвижным решетом позволили сделать следующие выводы.

- При обогащении песков техногенных россыпей обеспечивается надежный прирост извлечения золота на 20–30 % по сравнению со шлюзовой технологией обогащения, в том числе, за счет более полного улавливания мелкого (минус 250+100 мкм) и особо мелкого (минус 100 мкм) золота – на 22 и 37 % соответственно.

- Механизируется процесс доводки гравиоконцентрата и практически ликвидируется ручной труд сполосчиков на драге.

- Отсадочные машины с подвижным решетом («Труд-12») являются надежными в эксплуатации, эффективными в работе и обеспечивают рациональную компоновку обогатительного оборудования на золотодобывающих объектах.

Зависимость извлечения золота от его крупности при обогащении песков по технологическим вариантам (без учета возможных потерь золота с отвальными крупнозернистыми фракциями).

Скрубберный промприбор ПГОИ-150 с отсадочной технологией обогащения песков с использованием отсадочных машин «Труд-12».

Похожие статьи

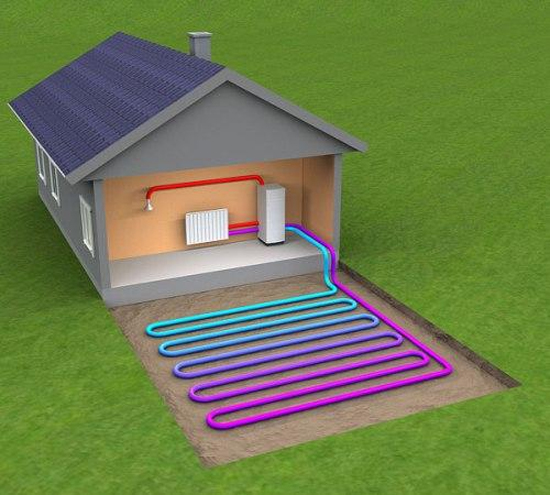

- Технология прямого монтажа

Технология прямого монтажа (ТМП) является высокоэффективным решением множества задач, возникающих в различных областях – от крепления ограждений и опалубки до монтажа профилей и реек, подвес. - Тепловой насос – новейшие технологии в обогреве помещений

Современный мир стремительно набирает обороты в развитии самых разнообразных технологий по обогреву помещений, жилых и коммерческих комплексов, производственных предприятий и пр. Связано это в п. - Прогрессивные технологии строительства малоэтажных жилых домов

Рис. 1. Укладка основного стенового блока за счет его конструкции происходит быстрее, чем укладка других стройматериалов Обеспечение населения комфортабельным и доступным по стоимости жил.

Источник: kirpich174.ru