Как уже было отмечено, данный способ разработан для богатых по содержанию металла «золотых головок», выделяемых в процессе глубокой доводки концентратов гравитационного обогащения. Способ не предусматривает использования специальных коллекторов и предполагает получение слитков чернового металлического золота или металла Доре наиболее простым путем при минимальном количестве технологических операций.

Выполненные в Иргиредмете исследования по изучению вещественного состава «золотых головок», производимых, а также намеченных к производству отечественными и некоторыми зарубежными (Куба, Мали) золотодобывающими предприятиями, показали, что указанные продукты на 80-90 % состоят из 4-х элементов: железа, серы, мышьяка и золота. Железо представлено. главным образом, пиритом, арсенопиритом, пирротином и частично — оксидами и металлическим скрапом. Мышьяк присутствует в форме арсенопирита. Золото в концентратах находится, в основном, в виде свободных металлических зерен, иногда имеют место сростки золота с кварцем, арсенопиритом, пирротином. Пробность золота варьирует в пределах 600-980 с преобладанием высокопробного.

Вебинары HORN: Твердые сплавы и покрытия / Сверхтвердые режущие материалы / Экономика производства

Некоторые «золотые головки» содержат также сурьму (антимонит), свинец (галенит), медь и некоторые другие цветные металлы, присутствие которых вызывает необходимость внесения соответствующих корректив в технологию бесколлекторной плавки и в схему подготовки концентратов к пирометаллургической переработке.

На основании комплекса выношенных в Иргиредмете теоретических, экспериментальных и технологических исследований (С.В. Беликов, А.П. Манохин, Н.А. Дубинин, А.Ф. Панченко, Г.Г.

Минеев) разработана рациональная технология переработки «золотых головок» до конечной товарной продукции (металл Доре) с оптимизацией режимов по каждой технологической операции.

Схема включает 2 основных передела:

1. Окислительный обжиг концентратов с максимальным выведением в газовую фазу серы, мышьяка и переводом железа в высший оксид -Fе2O3.

2. Плавка огарков с флюсами на металлический сплав (металл Доре) и железо-натриевый шлак.

На основе изучения фазовых превращений основных минеральных компонентов при обжиге и путем расчета регрессионных математических моделей, отражающих взаимосвязь между температурой, количеством вводимого в систему окислителя (кислорода) и химическим составом получаемых продуктов определены оптимальные условия обжига, обеспечивающие получение качественных огарков для последующей плавки. В частности, установлено, что обжиг концентратов должен проводиться в 2 последовательных стадии: 1-я стадия — при температуре около 400 °С и ограниченном доступе кислорода (полное окисление арсенопирита и частичное окисление пирита): 2-я стадия -при температуре 500-700 °С с избытком окислителя (полное окисление пирита, магнетита и железного скрапа до Fe2O3). Интересно отметить, что данные условия практически полностью соответствуют обоснованному в разделе 8.6 режиму окислительного обжига пирит-арсенопиритовых золотых концентратов в случае переработки огарков гидрометаллургическим путем (цианированием).

КАК ПОВЫСИТЬ ПРОБУ ЗОЛОТА БЕЗ ЦАРСКОЙ ВОДКИ — КВАРТОВАНИЕ !

Показано, что двухстадиальный обжиг «золотых головок» обеспечивает получение огарков с массовой долей серы 1,0-3,0 %, мышьяка 0,5-2,0 % при степени десульфуризации 95-97 н степени деарсенации 95-98 %. Выход огарков колеблется в весьма широких пределах: от 50 до 95 % в зависимости от содержания серы, мышьяка и железного скрапа в исходных концентратах. Основу огарков составляют оксиды железа. Выход мышьяковой пыли (в условиях подового обжига) составляет 20-40 % при содержании As2O3 в пылях 97-98 %. Потери золота и серебра с пылями, как правило, не превышают 0,005 и 0.05 % от содержания металлов в исходных концентратах (1-3 и 3-5 г на 1 т пыли соответственно).

Плавку огарков рекомендуется проводить в бесколлекторном режиме с получением шлаков, относящихся к системе FcO-Na2O-SiO2. В качестве флюсов используются сода, кварц, бура. Для перевода железа из Fe2O3 в FeO в шихту при плавке вводится восстановитель — твердый углерод. Дозировка восстановителя производится с таким расчетом, чтобы избежать образования металлического железа (по реакции: 2 Fе2O3 + 3С = 4Fe + 3CO2), способного, как уже отмечалось ранее, коллектироватъ золото и серебро. Теоретическими расчетами и экспериментально установлено, что оптимальный расход восстановителя составляет 50-80 % от стехиометрически необходимого на восстановление Fe2O3 до FeO (Fe2O3 + С = 2FeO + CO).

При расчете оптимального состава шлака (обеспечивающего минимальные потери золота и серебра при плавке) учитывались такие его характеристики, как вязкость, плотность и температура плавления. Влияние данных факторов устанавливалось экспериментальным путем. По экспериментальным данным рассчитаны коэффициенты полиномов в уравнениях, характеризующих зависимость содержания Au и Ag в шлаках бесколлекторной плавки огарков от массовой доли оксидов натрия и железа, диоксида кремния — в шлаках, а также исходного содержания золота и серебра — в огарках. Установлено, что оптимальным является шлак следующего состава (%): Na2O 29-34; Fe2O3 26-35; FeO 2-5; SiO2 24-28.

Условия проведения бесколлекторной плавки: температура 1200-1250 °C, продолжительность 90-120 мин. оптимальная кислотность шлака 1,2-1,4, плотность 2,6-2,8 г/см3.

В указанных условиях достигается извлечение золота в металлический сплав более 99 % при содержании Au в сплаве 75-90 %. Выход металлической фазы может колебаться в пределах 1-10 %, выход шлака 200-250 % от исходного огарка. Содержание золота в шлаках существенно зависит от содержания металла в исходных огарках.

При плавке богатых по золоту огарков, в связи с увеличением выхода металлической фазы, улучшаются условия ее концентрирования и отделения от шлакового расплава. В результате этого потери золота со шлаками в отсутствие других коллекторов снижаются как в относительном, так и абсолютном отношении. Данный факт подтвержден специальными исследованиями, в том числе путем сканирования шлаков в поглощенных электронах и в характеристических лучах. Установлено, в частности, что золото (а также серебро) присутствует в железонатриевых шлаках в виде металлических корольков размером 0,005-0,05 мм, которые не успевают выделиться из расплава в донную фазу за 60-90 мин плавки (в отличие от основной массы золота, представленного корольками крупностью 0,15-0,25 мм).

Таким образом, при бесколлекторной плавке имеют место только механические потери благородных металлов со шлаками.

Согласно расчетам скорости осаждения капель в шлаке по формуле Стокса для полного оседания мельчайших корольков (0.005-0,05 мм) требуется более суток, что не оправдывается экономическими соображениями. В этой связи шлаки бесколлекторной плавки «золотых головок» в зависимости от содержания в них золота и серебра должны подвергаться дополнительной обработке (например, цианированию после предварительною измельчения), либо возвращаться в процесс в виде циркуляционной нагрузки.

На основе проведенных в Иргиредметс укрупненно-лабораторных, полупромышленных и производственных испытаний даны практические рекомендации по аппаратурному оформлению процессов обжига, пылегазоулавливания и плавки «золотых головок». Обжиг концентратов рекомендуется проводить в стандартных камерных печах СНО, СДО в противнях из нержавеющей стали, либо во вращающихся печах типа СБЗА, либо в подовых механизированных печах типа Эдвардса небольшой производительности. Очистку газов целесообразно осуществлять в стандартных рукавных фильтрах типа ФРУ, кристаллизационных камерах, скрубберах. Для плавки огарков могут быть использованы стандартные электропечи сопротивления типа СМБ, шахтная печь ОКБ или индукционные печи ИСТ с корундовым тиглем.

В последние годы институтом “Иргиредмет” разработаны и внедрены на ряде отечественных золотоизвлекательных фабрик (Сарылахская, им. Матросова, Многовершинная и др.) нестандартные руднотермические печи для плавки обожженных «золотых головок» и других богатых золотосодержащих материалов. Печи характеризуются простотой, надежностью в эксплуатации и низким удельным расходом электроэнергии (2-5 кВт-ч на 1 кг слитка).

Необходимо отмстить, что несмотря на целый ряд общих признаков получаемые в цикле гравитационного обогащения «золотые головки» обладают и некоторыми индивидуальными особенностями, которые должны учитываться при компоновке технолого-аппаратурной схемы их переработки на лигатурный металл.

Отдельные «головки» (например, полученные из руд месторождения Сухой Лог) содержат в своем составе свинец, присутствие которого в шихте может привести к образованию при плавке не золото-серебряного сплава, а веркблея, требующего дополнительной металлургической переработки. В этой связи заслуживает внимания вариант, по которому свинецсодержащие огарки от окислительного обжига «золотых головок» подвергаются перед плавкой специальной кислотной обработке с целью выведения свинца.

При наличии в «золотых головках» сурьмяных минералов рекомендуется производить их выщелачивание сульфидно-щелочными (Na2S + NаOH) растворами и уже полученные остатки направлять на окислительный обжиг. Комбинация щелочной обработки с обжигом обеспечивает максимальную степень удаления сурьмы из концентратов, что в конечном итоге приводит к получению более качественного золото-серебряного сплава. Такая технология, в частности, реализована на Сарылахской обогатительной фабрике, перерабатывающей комплексные золото-сурьмяные руды.

- Плавка пиритных золотосодержащих концентратов на саморассыпающийся шлак

- Плавка золотосодержащих концентратов на железный штейн

- Извлечение золота и серебра в сурьмяном производстве

- Извлечение золотя и серебра в цинковом производстве

- Извлечение золота и серебра в медном производстве

- Извлечение золота и серебра в свинцовом производстве

- Обжиг марганцовистых серебросодержащих руд

- Низкотемпературный обжиг (прокалка) феррозолотых руд

- Низкотемпературный обжиг серебряных руд

- Радиационно-термическая обработка серебра и золота

Источник: industrial-wood.ru

СПЛАВЫ ИЗ БЛАГОРОДНЫХ И ДРАГОЦЕННЫХ МЕТАЛЛОВ

Благородные и драгоценные металлы состоят из восьми элементов, которые в сочетании дают ши рокий диапазон .свойств. Они обладают высокой устойчивостью к коррозии (благородные) и являются дорогостоящими (драгоценные). Благородными металлами считаются золото, платина, родий, рутений, иридий и осмий, в то время как серебро и голь ладий в основном относятся к драгоценным металлам.

Количество золота в сплаве определяется одним из двух способов:.

Проба. Чистое золото имеет пробу 1000, поэтому проба золота в 18 карат равна 750, а в 9 карат — это 375.

Таким образом, стоматологические золотые сплавы, представленные в Таблице 3.3.1, по содержанию золота изменяются в пределах 21,6 — 14,4 карат или 900-600 пробы.

Легирующие элементы в стоматологических сплавах золота.

Самая большая фракция в таких сплавах — золото с небольшим количеством серебра и меди. Некоторые составы содержат также очень небольшое количество платины, палладия и цинка.

Серебро обладает небольшим упрочняющим эффектом и устраняет красноватый оттенок меди.

Медь является очень значимым компонентом, поскольку она увеличивает прочность, особенно в золотых сплавах III и IV типов, а также снижает температуру плавления. Предельное количество добавляемой меди 16%, превышение этого количества ведет к потускнению поверхности сплава.

Платина и палладий повышают как прочность сплава, так и температуру его плавления.

Во время процесса литья цинк действует как расшслитель, предотвращая окисление и улучшая жидкотекучесть сплава.

В сплаве также могут присутствовать другие элементы, такие как иридий, рутений и рений (5%). Эти элементы имеют очень высокую температуру плавления и действуют как кристаллообразующие вещества во время затвердевания, способствуя тем самым формированию тонкозернистой структуры сплава.

Механизм упрочнения сплавов.

Хотя все легирующие элементы тем или иным образом способствуют увеличению предела текучести золотого сплава, наиболее эффективным механизмом упрочнения сплава является добавление меди, известное под названием упорядоченное упрочнение.

Термообработка выполняется после гомогенизирующего отжига при температуре около 700°С, что гарантирует равномерность состава во всем объеме отливки. Она включает также повторный нагрев сплава до 400°С и его выдержку при этой температуре примерно в течение 30 минут. Атомы меди не распределяются случайно, а располагаются более упорядоченным образом и образуют небольшие кластеры.

Эта упорядоченная структура предотвращает скольжение слоев кристаллической решетки относительно друг друга, что дает повышение предела текучести и твердости сплава. В сплаве должно содержаться, по крайней мере, 11% меди, чтобы произошло упрочнение, поэтому его невозможно получить в золотосодержащих сплавах I и II типов. Золотой сплав III типа имеет как раз достаточное количество меди, поэтому наблюдается незначительное повышение прочности сплава. Прочность золотых сплавов IV типа значительно выше.

Другие свойства.

Поскольку легирующие элементы легко образуют твердые растворы с золотом, различие в таких сплавах между показателями ликвидуса и солидуса незначительное. Это облегчает литье и обеспечивает требуемую гомогенность сплавов. Добавление платины и палладия приводит к большой разнице между ликвидусом и солидусом. Чем больше эта разница, тем выше неоднородность при отвердевании сплава, поэтому гомогенизирующий отжиг более подходит для золотых сплавов III и IV типов.

Благодаря низкой температуре литья усадка при отливке (-1,4%) легко компенсируется применением формовочного материала на гипсовой связке.

Низкие показатели твердости по Виккерсу (VHNЧТВ) облегчают полирование этих сплавов до получения гладкой поверхности, хотя в случае термообрабатываемых сплавов полирование лучше выполнять непосредственно после отливки.

В целом, можно заключить, что применение этих сплавов не представляет большой проблемы для зубного техника, и у него имеются все возможности для изготовления литых зубных протезов высокого качества. Они обладают высокой биосовместимостью, устойчивостью к коррозии и потускнению.

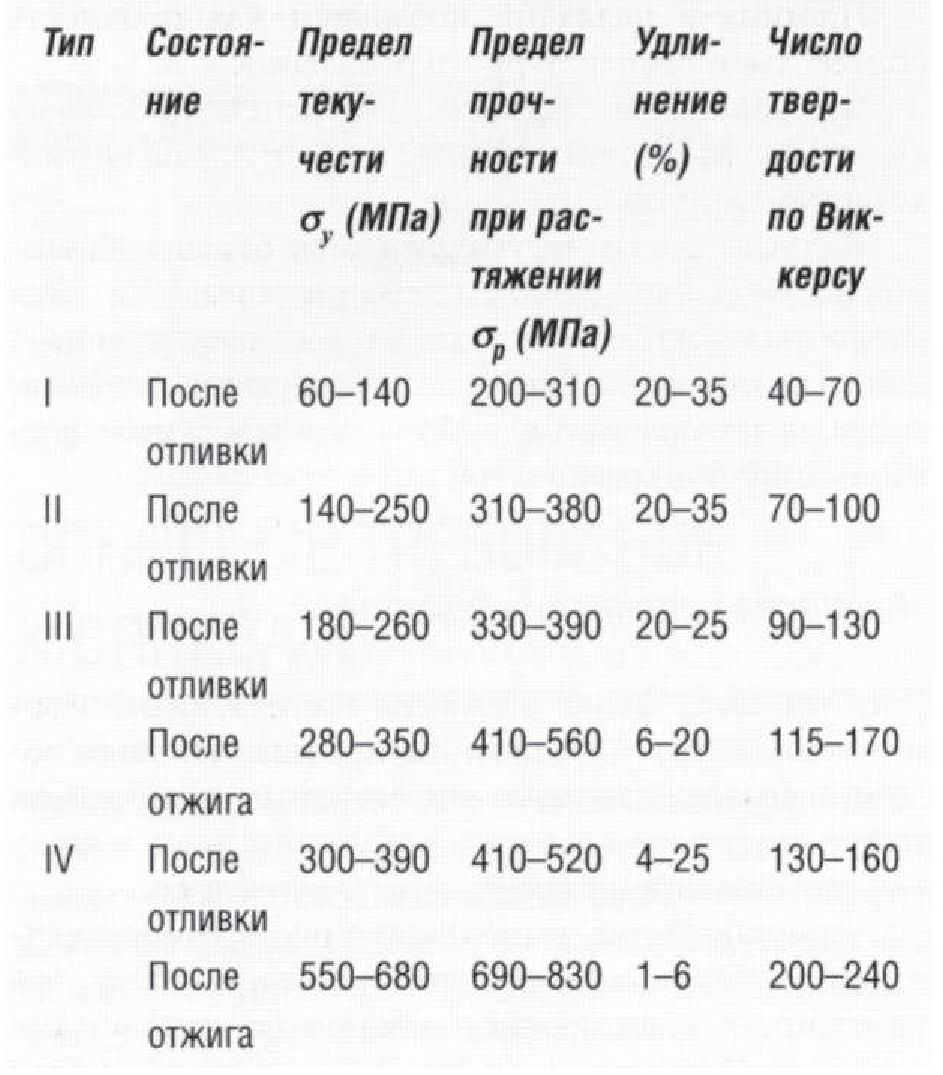

Влияние такого процесса упрочнения на свойства сплавов отражено в Таблице 3.3.2. Добавление меди в комбинации с термообработкой может дать десятикратное увеличение предела текучести. Для сплавов III и IV типа упрочняющая термообработка имеет большое значение. Однако, цена такому упрочнению — снижение ковкости сплава, что выражается более низким процентом удлинения при разрыве. Таким образом, чрезмерный изгиб сплава может привести к тому, что он сломается, это может случиться при изготовлении плеча кламмера частичного зубного протеза из золотосодержащего сплава IV типа.

Для некоторых сплавов процесс упрочнения заключается в медленном, а не резком охлаждении сплава сразу после отливки. Этот технологический прием широко известен под названием самоупрочнения. Недостаток данного способа упрочнения в том, что его труднее контролировать, чем метод, заключающийся в предварительном гомогенизирующем отжиге с последующей упрочняющей термообработкой. Важно, чтобы врач-стоматолог оговаривал с зубным техником способ термообработки для упрочнения сплава, если для изготовления протеза выбраны золотые сплавы III и IV типов. Если в работе использован самоупрочняющийся сплав, необходимо проследить, чтобы он медленно остывал, а не подвергался резкому охлаждению.

Пррмененне.

Показания к применению сплавов определяются их механическими свойствами:.

Сплавы I типа.

Рекомендуются для изготовления одноповерхностных вкладок. Поскольку они относительно мягкие и легко деформируются, необходимо обеспечить им соответствующую опору-поддержку для предотвращения деформирования под воздействием жевательной нагрузки. Низкий предел текучести этих сплавов обеспечивает легкую полировку краев вкладки. Благодаря высокой пластичности они менее подвержены отколам.

Сплавы II типа.

Из сплавов этого типа можно изготавливать большинство видов вкладок. В тоже время, истонченные участки вкладок могут деформироваться.

Сплавы III типа.

Сплавы этой группы используются для изготовления всех видов вкладок, накладок, искусственных коронок, небольших по протяженности мостовидных протезов и литых штифтов, благодаря их большей прочности по сравнению со сплавами I и II типов. Однако они труднее поддаются полированию и могут ломаться при больших усилиях в процессе этой обработки.

Сплавы IV типа.

Эти сплавы используются для литых штифтов и создания искусственной литой культи под коронку, для всех видов мостовидных и частичных зубных протезов, особенно для изготовления плеч кламмеров. Изгиб плечей кламмеров можно регулировать непосредственно после отливки, а затем подвергнуть их термообработке. Низкий модуль упругости и высокий предел текучести золотого сплава обеспечивают высокую степень гибкости плеча кламмера, что позволяет использовать их во всевозможных конфигурациях без риска вызвать постоянную деформацию. Эти сплавы нельзя полировать в полностью охлажденном состоянии, поэтому они не годятся для изготовления вкладок.

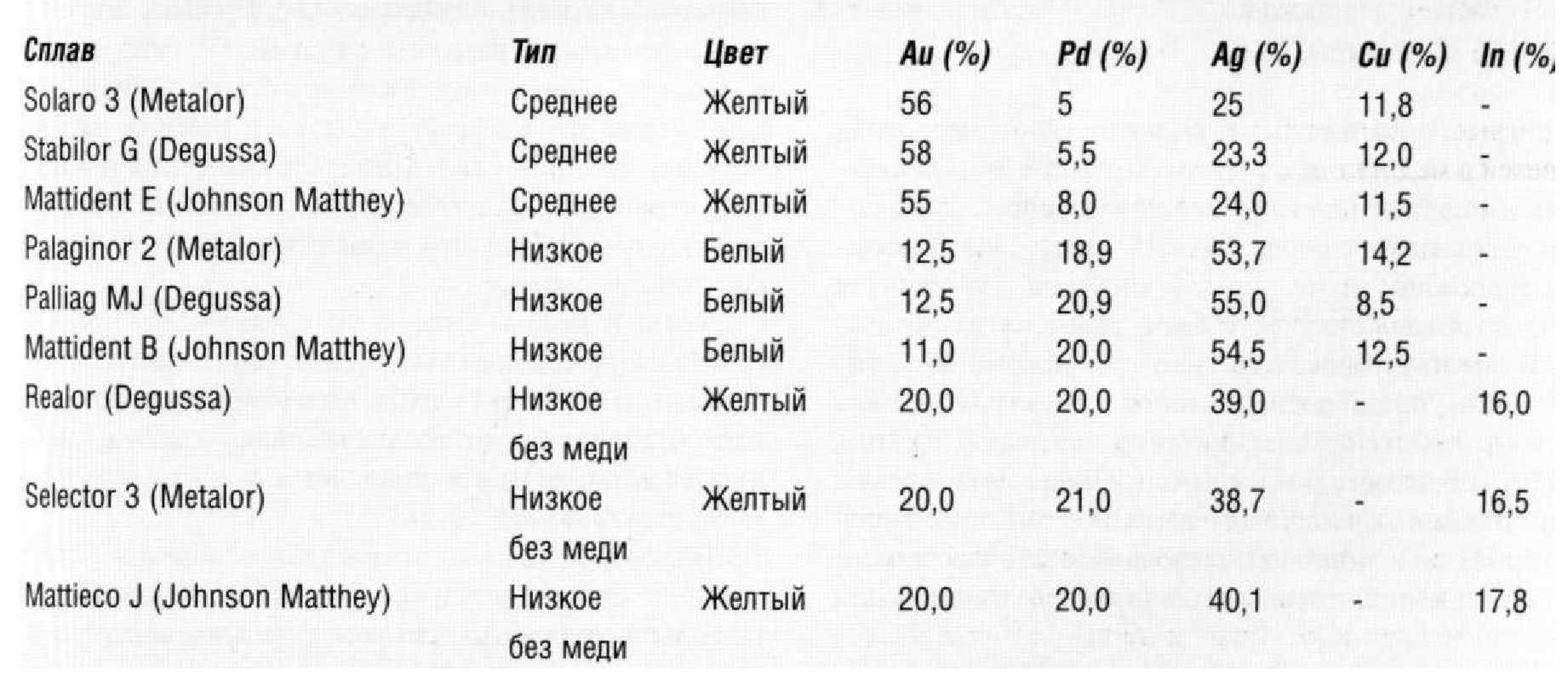

Палладий, серебро и медь легко образуют твердые растворы замещения с золотом, давая однофазную структуру во всем диапазоне соотношений. Присутствие меди позволяет осуществить упорядоченное упрочнение, подобно золотым сплавам III и IV типов.

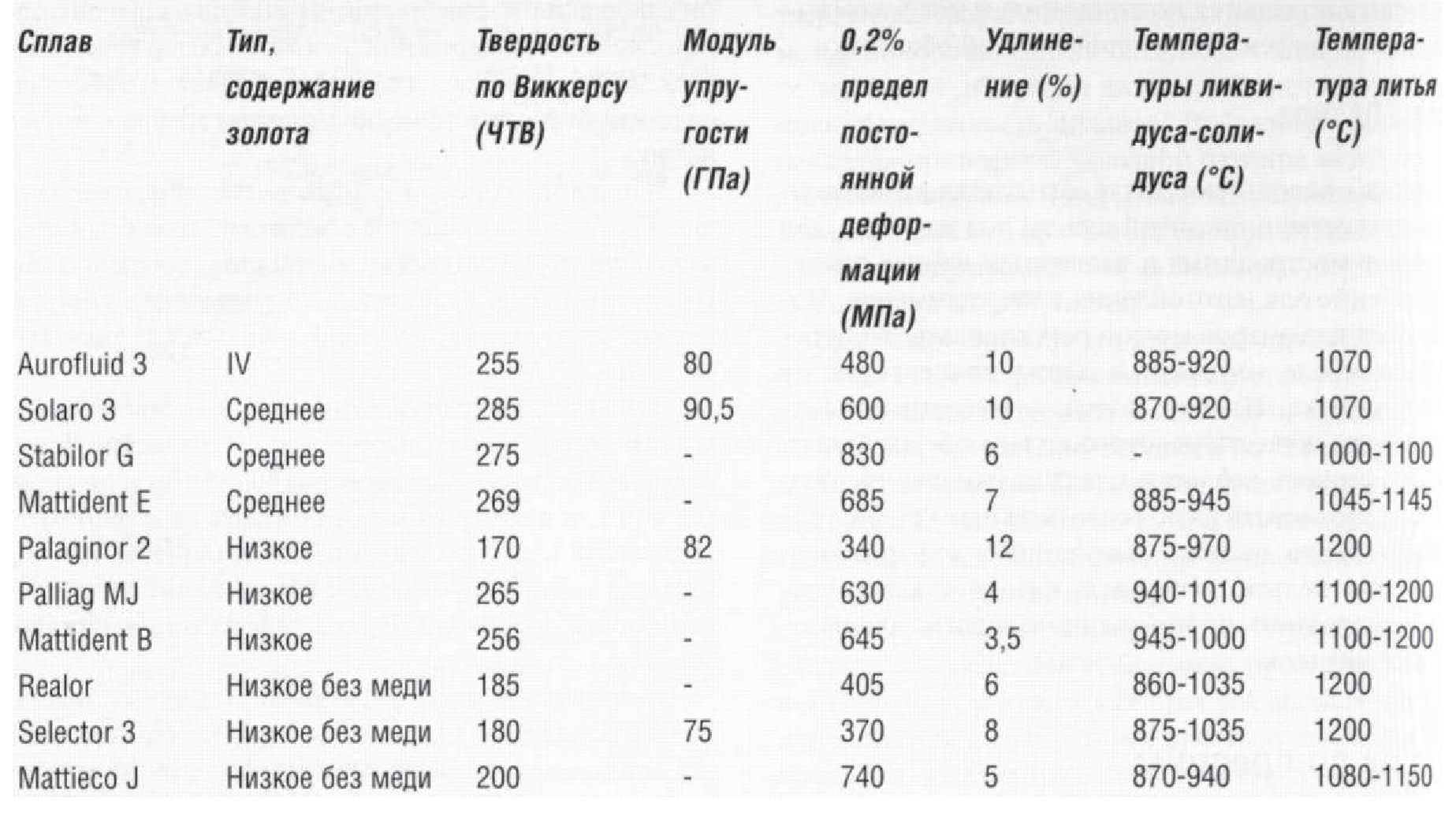

Свойства и применение.

Исключение из состава меди и добавление индия позволяет создать сплавы со свойствами, аналогичными золотосодержащим сплавам IV типа желтого цвета, что является их преимуществом. Однако, рвврыв между значениями солидуса и ликвидуса у них больше, что приводит к получению менее однородной структуры, а температура плавления при этом значительно выше, что в значительной мере затрудняет процесс литья.

Данные таблицы взяты из спецификаций производителей

Врач-стоматолог должен тщательно изучить свойства каждого сплава и, если это необходимо, обратиться за советом к производителю или в зуботехническую лабораторию, чтобы установить пригодности сплава для конкретного клинического применения.

Серебряно-палладиевые сплавы.

Состав и свойства некоторых сплавов после процесса упрочняющей термообработки представлены в Таблице 3.3.5. Хотя у этих сплавов присутствует некоторый элемент самоупрочнения при медленном охлаждении, их свойства ниже по сравнению со сплавами, процесс термообработки которых ведется при тщательном контроле.

Источник: dentaltechnic.info

Ученые из УрГПУ нашли новый путь к созданию сплавов с заданными свойствами

Ученые из Уральского государственного педагогического университета (УрГПУ) разработали новый способ получения сплавов металлов с заданными свойствами, что имеет большое значение для импортозамещения комплектующих. В их исследовании впервые был синтезирован сплав на основе алюминия, никеля, кобальта, меди и циркония, содержащий компоненты в равных долях. Эти металлы широко используются в промышленности и придают сплаву разнообразные свойства, такие как твердость, пластичность и повышенную коррозионную стойкость. Однако наиболее значимым является то, что с помощью специально подобранных условий закалки удалось достичь аморфного состояния в сплаве, где отсутствует кристаллическая структура, присущая обычным металлам. В таком состоянии сплавы обладают лучшими механическими свойствами.

Sciencealert: Ученые открыли новое квантовое состояние вещества

Руководитель проекта, старший научный сотрудник УрГПУ Борис Русанов, отметил, что полученный сплав может быть использован в различных устройствах, таких как электромагнитные датчики. Он также добавил, что структура сплава, образованная при быстрой закалке, обеспечивает высокие показатели микротвердости, прочности и коррозионной стойкости. В дальнейшем исследовании будут изучены коррозионные свойства сплавов с различными соотношениями компонентов, чтобы определить их пригодность для использования в агрессивных средах, таких как морская вода. Цель ученых заключается в создании собственных критически важных комплектующих, которые заменят импортные аналоги.

Нагревающий термостат

Исследование проведено при поддержке гранта Российского научного фонда (РНФ), и его результаты открывают новые перспективы в области разработки сплавов с желаемыми свойствами. Это позволит России сократить зависимость от импорта и создать собственные материалы и комплектующие, соответствующие высоким требованиям промышленности.

Источник: sciencexxi.com