Аннотация научной статьи по технологиям материалов, автор научной работы — Иноземцева Е. В., Бурашникова М. М., Казаринов И. А.

Изучено влияние концентрации сурьмы, олова, кадмия, а также кальция, серебра и бария на некоторые характеристики свинцово-сурьмяных и свинцово-кальциевых сплавов. Получено, что лучшие коррозионные свойства среди свинцово-сурьмяных показал сплав, легированный кадмием, а среди свинцово-кальциевых сплав, легированный барием.

i Надоели баннеры? Вы всегда можете отключить рекламу.

Похожие темы научных работ по технологиям материалов , автор научной работы — Иноземцева Е. В., Бурашникова М. М., Казаринов И. А.

Перенапряжение выделения водорода и кислорода на свинцово-сурьмяных и свинцово-кальциевых сплавах

Влияние состава свинцовых сплавов на проводимость коррозионного слоя положительных решеток в свинцово-кислотном аккумуляторе

Состав и структура пассивирующих слоёв на поверхности свинца и многокомпонентных свинцовых сплавов при их анодном окислении в 4. 8 м растворе серной кислоты

Влияние селена на характеристики малосурьмяных свинцовых сплавов

Сплавы для электродных решёток герметизированных свинцово- кислотных аккумуляторов

i Не можете найти то, что вам нужно? Попробуйте сервис подбора литературы.

i Надоели баннеры?

Вы всегда можете отключить рекламу.

Influence of some components of lead-antimony and lead-calcium alloys on their mechanical and corrosion properties

The influence of the concentration of antimony, tin, cadmium, calcium, silver, and barium on some characteristics of lead-antimony and lead-calcium alloys was studied. The cadmium-doped and barium-doped alloys show the best corrosion resistance among the lead-antimony and lead-calcium alloys, respectively.

Текст научной работы на тему «Влияние некоторых компонентов свинцово-сурьмяных и свинцово-кальциевых сплавов на их механические и коррозионные свойства»

ЭЛЕКТРОХИМИЧЕСКАЯ ЭНЕРГЕТИКА. 2007. Т. 7, № 4. С.196-199

ВЛИЯНИЕ НЕКОТОРЫХ КОМПОНЕНТОВ СВИНЦОВО-СУРЬМЯНЫХ И СВИНЦОВО-КАЛЬЦИЕВЫХ СПЛАВОВ НА ИХ МЕХАНИЧЕСКИЕ И КОРРОЗИОННЫЕ

Е. В. Иноземцева. М. М. Бурашникова, И. А. Казаринов

Саратовский государственный университет, Россия

Поступила в редакцию 01.09.07 г.

Изучено влияние концентрации сурьмы, олова, кадмия, а также кальция, серебра и бария на некоторые характеристики свинцово-сурьмяных и свинцово-кальциевых сплавов. Получено, что лучшие коррозионные свойства среди свинцово-сурьмяных показал сплав, легированный кадмием, а среди свинцово-кальциевых — сплав, легированный барием.

The influence of the concentration of antimony, tin, cadmium, calcium, silver, and barium on some characteristics of lead-antimony and lead-calcium alloys was studied. The cadmium-doped and barium-doped alloys show the best corrosion resistance among the lead-antimony and lead-calcium alloys, respectively.

В настоящее время для изготовления положительных токоотводов герметизированных свинцовых аккумуляторов применяют малосурьмяные или бессурьмяные сплавы. Однако простое исключение или значительное уменьшение содержании сурьмы в сплаве приводит к «эффекту отсутствия сурьмы», что прежде всего проявляется в снижении механических характеристик и коррозионной прочности. Снижение содержания сурьмы в сплаве необходимо компенсировать дополнительными легирующими компонентами. Нами был проведен анализ влияния концентрации сурьмы, олова, кадмия, а также кальция, серебра и бария на твердость, предел прочности на разрыв и коррозионную стойкость свинцовых сплавов.

Для определения твердости отливались массивные образцы сплавов размером 7x10x1.5 см. Твердость исследуемых свинцовых сплавов измерялась на твердомере ТШ-2 по методу Бринелля.

Предел прочности на разрыв измерялся на образцах в виде полос 12×1.5×0.3 см или гантелей длиной 6 см и диаметром 0.56 см. Предел прочности на разрыв свинцовых сплавов измерялся на универсальной испытательной машине МР-0.5 при скорости растяжения 2 мм/мин.

Коррозионная устойчивость исследуемых сплавов определялась по убыли массы образцов сплавов после их окисления в потенциостатических условиях и удаления с поверхности оксидной пленки. Исследуемые образцы в виде пластин с геометрической поверхностью 1×1 см2 или в виде дисков с диаметром 2.3 см выдерживались при потенциале 1.95 В относительно насыщенного хлоридсеребряного электрода

сравнения в трехэлектродной ячейке в 4.8 М растворе серной кислоты при 40 °С. В качестве вспомогательного электрода использовался платиновый электрод. Регистрация хроноамперограмм проводилась с помощью электронного потенциометра КСП-4. Время анодной поляризации электродов составляло 10, 30, 60, 180 мин.

При этом анодном потенциале процесс окисления свинцовых сплавов протекает до диоксида свинца совместно с процессом выделения кислорода. То есть нами выбраны более жесткие условия для коррозионных испытаний сплавов по сравнению с теми, что имеют место в реальных свинцово-кислотных аккумуляторах, в которых при таких потенциалах положительный электрод находится только при значительных перезарядах.

Перед измерением электроды промывались дистиллированной водой, механически шлифовались на наждачной бумаге различной зернистости. Затем вновь тщательно промывались дистиллированной водой и обрабатывались спиртом; электрод сушился и взвешивался. После снятия анодных I, /-кривых образовавшийся диоксид свинца снимался в течение 30 минут в кипящем растворе следующего состава: 80 г/дм3 натриевой щелочи, 50 г/дм3 маннита, 0.62 г/дм3 гидразина сернокислого [1]. Предварительными опытами было установлено, что данный раствор не растворяет металлические компоненты сплава при кипячении. Далее электроды промывались дистиллированной водой, сушились и вновь взвешивались.

Коррозионные потери массы образца в г/см2 вычислялись по следующей формуле:

где т0 — первоначальная масса образца, г; Ш1 — масса образца после удаления продуктов коррозии, г; £ — поверхность образца до испытаний, см2.

РЕЗУЛЬТАТЫ И ИХ ОБСУЖДЕНИЕ

В процессе работы свинцово-кислотного аккумулятора токоотводы испытывают растягивающие нагрузки из-за изменения объема активных масс при циклировании и давления продуктов коррозии. Все это при недостаточной прочности сплава может приводить к росту токоотводов, потере контакта токоот-вода с активной массой, что в конечном итоге может снизить срок службы аккумулятора. Поэтому сплавы, используемые для токоотводов, должны обладать высокими прочностными характеристиками.

В табл. 1 показано влияние сурьмяного компонента и добавок олова и кадмия на твердость и предел прочности на разрыв исследуемых свинцово-сурьмяных сплавов.

Влияние сурьмы, олова и кадмия на физико-механические свойства свинцово-сурьмяных сплавов

№ сплава Sb, мас.% Sn, мас.% Cd, мас.% Твердость НЬ, кг/мм2 Предел прочности на разрыв а, кг/мм2

1 4.90 0.24 — 19.0 6.2

2 2.65 0.20 — 18.3 4.4

3 1.90 0.20 — 16.5 4.8

15 1.50 3.00 — 11.4 3.7

16 1.50 4.00 — 11.4 3.0

8 1.50 — 1.23 12.9 4.7

9 3.50 — 2.39 19.9 4.9

№ сплава Sb, мас.% Sn, мас.% Cd, мас.% Убыль массы образца (Am/S, мг/см2)

Время поляризации, мин

1 4.90 0.24 — 0.47 ±0.02 0.90±0.10 0.94±0.08 2.00 ±0.20

2 2.65 0.20 — 0.42±0.01 0.67±0.04 0.89±0.09 1.65±0.03

3 1.90 0.20 — 0.56±0.01 0.59±0.08 0.75±0.09 1.34±0.02

15 1.50 3.00 — 0.38±0.06 0.69±0.08 1.70±0.01 2.12±0.20

16 1.50 4.00 0.39±0.04 0.60±0.07 1.35±0.06 2.36±0.50

8 1.50 — 1.23 0.32±0.03 0.48±0.01 0.72±0.06 0.94 ±0.06

9 3.50 — 2.39 0.39±0.02 0.47±0.02 0.77±0.04 1.55±0.04

Влияние добавок сурьмы, олова и кадмия на коррозионные свойства свинцово-сурьмяных сплавов (Е = 1.95 В, Т = 40°С, 4.8 М Н2$04)

Е. В. ИНОЗЕМЦЕВА. М. М. БУРАШНИКОВА, И. А. КАЗАРИНОВ

ция соотносится с уменьшением сурьмянообогащен-ной межкристаллитной фазы. Именно селективное растворение этой фазы является причиной коррозии свинцово-сурьмяных сплавов.

Производство необслуживаемых свинцово-кислотных батарей вызывает необходимость замены свинцово-сурьмяных сплавов для решеток на альтернативные — свинцово-кальциево-оловянные сплавы.

При этом эти сплавы должны обладать высокими механическими свойствами при уменьшенной толщине решеток.

Влияние кальциевого компонента на физико-механические свойства сплавов представлено в табл. 3. Из полученных данных следует, что увеличение содержания кальция от 0.01 до 0.04% приводит к увеличению твердости сплавов от 7.4 до 12.0 кг/мм2, что соответствует требованиям, предъявляемым к сплавам при производстве токоотводов. Введение серебра в количестве 0.018% увеличивает твердость образцов до 18.4 кг/мм2, а предел прочности почти в два раза. При введение бария в количестве 0.015% получаются еще более твердые сплавы. Их твердость достигает 20.5 кг/мм2, а предел прочности такой же, как у сплавов с добавкой серебра.

Таким образом, введение серебра и бария в свинцово-кальциевый сплав существенно улучшает его физико-механические свойства. Однако необходимо отметить, что серебро менее эффективно в технологиях непрерывного производства решеток, тогда как добавка бария к сплавам свинец-кальций-олово не только улучшает механические свойства сплавов, но и поддерживает их на стабильном уровне, поскольку предотвращает ускоренное старение [4].

В табл. 4 представлены результаты коррозионных исследований в виде зависимости убыли массы электродов, изготовленных из сплавов с различным

Влияние добавок серебра и бария на физико-механические свойства свинцово-кальциевых сплавов

№ сплава Sn, мас.% Ca, мас.% Ag, мас.% Ba, мас.% Твердость Hb, кг/мм2 Предел прочности на разрыв а, кг/мм2

4 1.25 0.01 — — 7.4 1.4

10 1.00 0.04 — — 12.0 1.4

11 1.00 0.08 — — — 5.0

17 0.16 0.27 — — 12.4 —

12 1.15 0.06 0.018 — 18.4 2.4

18 0.90 0.20 0.100 — 18.1 —

13 1.20 0.06 — 0.015 20.5 2.4

№ сплава Sn, мас.% Ca, мас.% Ag, мас.% Ba, мас.% Убыль массы образца (Am/S, мг/см2)

Время поляризации, мин

4 1.25 0.01 — — 0.19±0.03 0.38±0.03 0.48±0.03 1.00±0.04

10 1.0 0.04 — — 0.28±0.02 0.56±0.10 0.67±0.03 1.50±0.20

11 1.0 0.08 — — 0.48±0.01 0.61±0.01 1.00±0.06 2.65±0.05

17 0.16 0.27 — — 0.46 ±0.05 0.56±0.10 1.59±0.13 3.12±0.01

12 1.15 0.06 0.018 — 0.30±0.10 0.31±0.007 0.61 ±0.15 1.45 ±0.02

18 0.90 0.20 0.100 — 0.41 ±0.01 0.43 ±0.04 0.56±0.01 2.1±0.2

13 1.20 0.06 — 0.015 0.25±0.02 0.36±0.03 0.42±0.08 1.1 ±0.4

Влияние добавок кальция, серебра и бария на коррозионные свойства свинцово-кальциевые сплавов (Е = 1.95 В, Т = 40°С, 4.8 М Н2$04)

Таким образом, для улучшения коррозионной стойкости сплавов свинец-кальций-олово необходи-

ма добавка серебра или бария. При этом барий является хорошей альтернативой серебру.

Получено, что среди исследуемых сурьмяных сплавов наилучшими коррозионными свойства обладает свинцовый сплав, содержащий 1.50%Sb-1.23%Cd, а среди свинцово-кальциевых — сплав содержащий 0.06% Ca-0.015% Ba.

1. Каменев Ю. Б., Киселевич А. В., Остапенко Е. И., Скачков Ю. В. // Электрохимическая энергетика. 2001. Т.1, №3. С.17-20.

2. Zhiyun Jiang, Juanduo Lu, Shuzhen Zhao, Weiging Gu, Zhonghua Zhang // J. Power Sources. 1990. Vol.31. P.169.

3. Кутнаева Н. Н., Казаринов И. А., Назарова В. А. // Исследования в области прикладной электрохимии. Саратов: Изд-во Сарат. ун-та, 1989. С.10-17.

4. Jullian E., Albert L., Caillerie J.L. // J. Power Sources. 2003. Vol.116. P. 185-192.

Источник: cyberleninka.ru

Особенности сплавов на основе олова и свинца

На протяжении многих лет человек добывал новые металлы, создавал с их помощью соединения, которые обладали новыми параметрами. Сплав олова со свинцом используется в разных направлениях промышленности.

История открытия

Прежде чем говорить о производстве сплава нужно разобраться с тем, откуда появились его главные составляющие. По археологическим находкам историки установили, что впервые свинец появился 6 тыс. лет назад. Он содержался в серебряных рудах.

Благородный металл использовался для изготовления украшений, посуды, столовых приборов. Свинец считался отходом и поэтому не использовался. Однако постепенно люди заметили свойства этого материала. Сегодня он используется при производстве:

- сплавов,

- аккумуляторов,

- конструкций, защищающих от радиоактивного излучения,

- красящих составов, припоев для радиоэлектроники,

- защитной оболочки для проводов.

Этот материал применяют в автомобилестроении.

Олово появилось около 3500 лет назад. Изначально оно использовалось для изготовления столовых приборов. В современной промышленности этот материал используется для создания консервных банок. Началось это с 1810 года, когда люди научились хранить продукты с помощью металлических емкостей. Олово используется при изготовлении радиаторов для автомобилей, подшипников.

Олово часто применяется для изготовления деталей промышленного оборудования. Это связано с его повышенным показателем твердости, прочности. Соединения этого металла со свинцом используется при создании подшипников, так как смесь считается износоустойчивой.

Состав и структура

Соединения часто содержат не только два основных компонента, но и легирующие добавки. Основной из них является сурьма. Соединением может содержать до 15% этого вещества. Другими легирующими добавками является серебро, кадмий висмут. Серебро, сурьма действуют одинаково.

Их добавляют, когда нужно увеличить температуру плавления материала. Если нужно сделать смесь менее тугоплавкой, она насыщается висмутом, кадмием.

К прочтению: Требования техники безопасности при проведении сварочных работ

Когда нужно создать износоустойчивый материал, который будет выдерживать постоянное трение, смесь дополняется медью. Благодаря множеству легирующих добавок, которые можно использовать при производстве сплавов олово и свинца, соединения используют в разных направлениях промышленности.

Свойства и маркировка

Готовые сплавы на основе олова и свинца обладают рядом свойств, которые делают соединение уникальным:

- Температура плавления — до 500 градусов по Цельсию зависимо от процентного содержания легирующих добавок.

- Высокий показатель износоустойчивости.

- Стойкость к окислению выше, чем у чистых материалов.

Классификация

Особенно распространены сплавы олова и свинца, имеющие название баббиты. Их можно разделить на несколько групп:

- Оловянные — обозначаются как Б83, Б89. Содержат сурьму, свинец. Олово выступает основой. Применяется при изготовлении подшипников для промышленного оборудования. Однако основной металл считается дорогим, поэтому часто используются более дешёвые аналоги.

- Свинцовые — обозначаются как Б16. Сплавы на основе свинца считаются более выгодными аналогами оловянных соединений. Высокий показатель износоустойчивости позволяет изготавливать из них детали для станков, подвижных механизмов.

- Кальциевые — твердые частицы, которые входят в состав этого сплава, представляют собой соединение кальция, свинца. Олово выступает как дополнительный компонент.

Сферы применения

Оловянные сплавы раньше использовались для изготовления посуды, столовых приборов. Сейчас их гораздо чаще применяют для создания консервных банок. Из этого материла в соединении с другими компонентами изготавливают припои, которые бывают нескольких видов:

- Легкоплавкие — температура плавления не превышает 150 градусов по Цельсию.

- Среднеплавкие — становятся жидкими при нагревании от 200 до 500 градусов.

- Тугоплавкие — плавятся при температуре свыше 1100 градусов.

К прочтению: Чем лучше варить кузов автомобиля

Ещё одна сфера применения сплавов — производство деталей, устойчивых к трению.

Особенности производства и обработки

Расходное сырьё получается из руды. Например, чтобы получить 1 килограмм чистого материала, необходимо переработать 100 кг руды. Плавятся оба материала при низких температурах. Для изготовления сплава нужно учитывать следующие особенности:

- При изготовлении формы для отливки нужно использовать материал, который не подвержен смачиванию расплавленными расходными металлами.

- Форма должна выдерживать нагрев при температуре свыше 250 градусов.

- Расплавленные металлы быстро окисляются под воздействием окружающей среды. Твердый металл защищён от окисления.

Если речь идёт о изготовлении припоя, то к соединению добавляют сурьму. Некоторые мастера добавляют серебро. Он обладает следующими особенностями:

- Серебро защищает материал от образования ржавчины.

- Из-за добавления благородного металла повышается ценник на готовый припой, но расширяется его функциональность.

Есть припои с добавлением цинка. Однако они редко используются. Цинк активно реагирует на воздействие факторов окружающей среды. Он начинает разрушаться, что приводит к нарушению целостности изделия. Лучше использовать смесь сурьмы, олова и свинца. Таким припоем паяют радиодетали, контакты, провода. Изменяя компоненты, мастера добиваются от расходника нужных характеристик.

Нельзя забывать про использование флюса.

Сплав олова со свинцом обладает особыми характеристиками. Они изменяются после добавки легирующих компонентов. Применяются готовые соединения для изготовления припоев, износоустойчивых деталей, посуды, столовых принадлежностей, консервных банок.

Источник: xn—-ntbhhmr6g.xn--p1ai

Олово и свинец, сплав: свойства и название

Начать описание данной темы лучше всего с олова и свинца по отдельности. Свинец, олово и сплавы из этого материала обладают определенными свойствами, которые обусловлены их начальным состоянием.

Общее описание олова

Здесь важно отметить, что различают два типа этого сырья. Первый тип называют белым оловом, и он является β-модификацией этого вещества. Второй тип — это α-модификация, которая более известна как серое олово.

При переходе из одной модификации в другую, а именно из белой в серую, возникает сильное изменение объема вещества, так как происходит такой процесс, как рассыпание металла в порошок. Данное свойство принято называть оловянной чумой. Здесь также важно отметить, что одно из наиболее негативных свойств олова — это его склонность к морозу.

Другими словами, при температуре от -20 до +30 градусов по Цельсию может начаться самопроизвольный переход из одного состояние в другое. К тому же переход продолжится, даже если повысить температуру, но уже после того как процесс начался. Из-за этого хранить сырье приходится в местах с довольно высокой температурой.

Свойства олова и свинца

Стоит сказать, что олово, свинец и сплавы из этих материалов имеют довольно мало общих свойств. К примеру, чем чище олово, тем выше шанс того, что оно будет подвержено влиянию чумы. Свинец же, в свою очередь, вовсе не испытывает аллотропических превращений.

Однако стоит также отметить, что для замедления такого рода превращения в олове используют дополнительные вещества. Лучше всего себя проявили такие материалы, как висмут и сурьма. Добавка этих веществ в объеме 0,5 % снизит практически до 0 скорость аллотропического превращения, а значит, белое олово можно считать полностью устойчивым. Здесь же можно отметить, что в меньшей степени, но все же используется сплав олова и свинца с этой же целью.

Если же говорить о свойствах свинца, то он имеет более высокую температуру плавки — 327 градусов по Цельсию, чем олово — 232 градуса. Плотность свинца в условиях комнатной температуры составляет 11,34 г/см 3 .

Характеристики олова и свинца

Начать стоит с того, что рекристаллизация наклепанных олова свинца и сплавов происходит при температуре, которая считается ниже комнатной. По этой причине процесс их обработки относится к горячему типу.

Общим показателем стала стойкость к коррозии при атмосферных условиях. Однако небольшое отличие кроется в стойкости к коррозии под влиянием второстепенных веществ. К примеру, лучше всего свинец проявляется себя при взаимодействии с концентрированными составами некоторых кислот — серной, фосфорной и т. д. Олово же, в свою очередь, лучше всего противостоит растворам из пищевых кислот. Сфера применения этих веществ по отдельности также отличается. Олово широко используется для лужения жести, в то время как свинец нашел свое применение для футеровки аппаратуры сернокислотного производства.

Системы сплавов

Здесь важно начать с того, что сплав олова со свинцом — это еще более легкоплавкий материал, чем по отдельности. Наиболее широкое распространение такие смеси получили в качестве припоев, для изготовления типографических шрифтов, отливки плавких предохранителей и т. д. Такая система, как «олово — свинец», относится к группе эвтектического типа.

Важным свойством всех материалов, принадлежащих к этой категории, является то, что температура их плавки находится в районе от 120 до 190 градусов по Цельсию. К тому же существуют группы тройных эвтектиков. В качестве примера можно привести систему сплава олова, свинца, цинка. Температура плавки таких материалов опускается еще ниже, и ее предел — 92-96 градусов по Цельсию.

Если добавить в сплав еще и четвертый компонент, то показатель температуры плавки опустится до отметки в 70 градусов. Если говорить об использовании сплава олова со свинцом в качестве припоя, то чаще всего в их состав вводится до 2 % такого вещества, как сурьма. Это делается для того, чтобы улучшить растекаемость припоя. Здесь стоит отметить, что температуру плавки можно регулировать соотношением «олово/свинец». Наиболее легкоплавкое сырье плавится при показателе в 190 градусов.

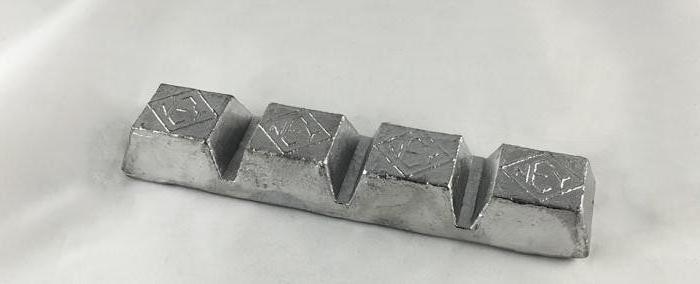

Баббиты

С тем, как называется сплав олова и свинца, уже разобрались — это эвтектик. Эта группа веществ с таким составом получила наибольшее распространение при производстве подшипниковых сплавов, которые называются «баббиты». Данный материал применяется в качестве заливки для вкладышей подшипников.

Здесь важнее всего правильно подобрать материал, чтобы он смог без труда приработаться к валу. На первый взгляд кажется, что масса сплавов олова и свинца с различными припоями является отличным выходом. Однако на деле это не совсем так. Такие материалы оказались слишком мягкими, а коэффициент трения между валом и таким вкладышем — высоким.

Другими словами, во время работы они слишком сильно разогревались, из-за этого легкоплавкие металлы стали «налипать» на вал. Чтобы избежать данного недостатка, начали добавлять небольшое количество более твердых веществ. Таким образом был получен материал, который одновременно является и мягким, и твердым.

Состав вещества

Для того чтобы добиться такого вещества, которое обладает прямо противоположными характеристиками, использовались следующие вещества. Самое важное — это то, что они лежат сразу в двухфазной области α+β. Кристаллы β-фазы обогащаются таким припоем, как сурьма. Они выступают в роли твердых хрупких веществ. Кристаллы α-фазы, в свою очередь, являются мягкой и пластичной основой.

Для того чтобы избежать таких недостатков, как расплав твердых кристаллов и их всплытие, в смесь добавляют еще один компонент — медь. Таким образом, из куска сплава свинца и олова с добавлением некоторых других веществ удается создать подшипниковый материал баббит, который сочетает в себе два противоположных качества — твердость и мягкость. Классическим и самым распространенным изделием этой марки стал баббит Б83. Состав этого сплава следующий: 83 % Sn; 11 % Sb; 6 % Cu.

Альтернатива

Стоит сказать о том, что с точки зрения экономии баббиты на основе олова очень невыгодны, так как этот материал стоит довольно много. Кроме того, само по себе олово считается дефицитным веществом. По этим двум причинам были разработаны альтернативные подшипники, в основу которых лег свинец, сурьма и медь. В таком составе кристаллики сурьмы выступают в качестве твердой основы.

Мягким же основанием выступает непосредственный сплав из свинца и сурьмы. Медь здесь используется таким же образом, как и свинец в предыдущем составе, то есть для препятствия всплывания кристаллов твердой основы.

Однако здесь же стоит сказать и о недостатках. Эвтектик из свинца и сурьмы не такой пластичный, как фаза с использованием олова. А потому детали, изготовленные таким образом, страдают от быстрого износа. Чтобы нивелировать данный недостаток, все же приходится добавлять некоторое количество олова. Использование тройных эвтектиков сплава цинк-олово-свинец не слишком распространено.

Источник: fb.ru