В производстве ювелирных изделий в последние годы начали применять высокопроизводительные процессы сварки: микроплазменную, аргоно-дуговую неплавящимся электродом, лазерную, контактную и др.

Традиционный способ соединения металлов — ручная пайка, обеспечивающая хороший внешний вид ювелирных изделий и достаточную их прочность, имеет ряд существенных недостатков: низкую производительность, в ряде случаев разноцветность паяного шва и основного металла, плохие гигиенические условия труда. С целью устранения этих недостатков Киевское СХКТБ «Юведирпром» с 1973 г. проводит работы 1 по применению на монтировке ювелирных изделий высокопроизводительного процесса — микроплазменной сварки (МПС).

Этот способ сварки — по сути усовершенствованный процесс аргоно-дуговой сварки (АДС) неплавящимся (вольфрамовым) электродом. Однако АДС не обеспечивает устойчивости дуги на малых токах и концентрации тепловой энергии, что приводит к широкой зоне нагрева и деформации изделий. При АДС сварочная дуга горит свободно между электродом и изделием, а при МПС сжата [1]. Сжатие, или контрагирование, дуги происходит за счет применения: плазмотрона с узким каналом (механическое обжатие дуги), газов с высокой теплопроводностью (физическое обжатие) и специализированного источника питания дуги.

Контактная пайка ювелирных изделий

Сущность МПС заключается в следующем. Дута горит в среде плазмообразующего газа, как правило, аргона, между вольфрамовым электродом 1 (рис. 1) и свариваемым изделием 2 диаметр дуги ограничен каналом молибденового наконечника 3. Защитный газ с высокой теплопроводностью дополнительно обжимает дугу. При этом достигается высокая плотность тока в анодном пятне на изделии и, следовательно, концентрация теплового потока. Для быстрого возбуждения рабочей дуги между наконечником 3 и электродом 1 предварительно зажигается так называемая дежурная малоамперная дуга, обеспечивающая впрыскивание плазмы в канал водоохлажденного молибденового наконечника 3. Дежурную дугу питает источник 4, а рабочую — источник 5.

Высокая концентрация тепловой энергии при МПС за счет контрагирования дуги обеспечивает большую скорость нагрева, что позволяет на 15-30% сократить время монтировки. В большинстве случаев применение МПС дало возможность отказаться от использования дорогостоящих припоев. В связи с тем, что сварка драгоценных металлов выполняется в среде инертных газов на малых токах, угара металла практически не происходит, качество сварных швов значительно выше, чем при пайке.

МПС осуществляется преимущественно на токах 2-30 А и позволяет сваривать различные металлы толщиной 0,05-2 мм. Использование МПС явилось практически и первым опытом широкого применения сварки драгоценных металлов [2].

Техника и технология сварки ювелирных изделий разрабатывались с учетом следующих специфических особенностей ювелирных изделий: высокая стоимость, небольшие размеры, короткие швы и повышенные требования к внешнему виду. Наиболее широкое применение МПС получила при соединении шинок колец (рис.2).

Ювелирный аппарат электроконтактной точечной микросварки 80А

При сварке узких колец дуга возбуждается в центре соединяемых кромок, предварительно собранных с натягом. После образования жидкого ядра диаметром 2-4 мм производится обрыв дуги с последующей защитой жидкого металла газом от окисления. Широкие шинки сваривают несколько иначе: вначале образуется жидкое ядро диаметром 4 мм по центру стыка, а затем резким перемещением горелки оплавляется левый и правый край стыка. Такая техника сварки обеспечивает устранение характерных утяжек металла по краям, полный провар и, следовательно, высокую прочность соединения. В связи с тем, что сварка выполняется без припоя, разноцветность шва и основного металла не наблюдается.

Режим сварки шинок золотых и серебряных колец следующий: полярность прямая, ток 5-20 А (в зависимости от толщины и ширины шинки), напряжение дуги 12-16 В. Время сварки — 1,5-3,0 сек, расход плазмообразующего газа (аргона) — 0,3-0,5 л/мин, а защитного (гелия) — 2-4 л/мин, расход воды для охлаждения горелки — 1 л/мин.

С целью экономии дефицитного гелия на Киевском ювелирном заводе в качестве защитного газа применяют смесь газов: 30% аргона и 70% гелия.

Важным фактором, обеспечивающим высокое качество шва, является момент прекращения процесса сварки. При резком обрыве дуги, особенно на широких золотых шинках, в шве образуется кратер (усадочная раковина). Это происходит из-за того, что кристаллизация жидкого металла идет быстрее, чем его выравнивание с поверхностью основного металла после обрыва дуги и, следовательно, прекращения газодинамического воздействия дуги на жидкий металл. Плавное уменьшение величины сварочного тока (рис. 3) и, как следствие, давления дуги позволяет устранить образование кратера, что, однако, несколько снижает производительность и усложняет устройство источника питания цуги.

Для МПС ювелирных изделий используются отечественные микроплазменные установки типа МПИ-3, МПИ-5 и МПУ-4, технические характеристики которых приведены в [1]. В связи с тем, что был прекращен выпуск аппаратов МПИ-3 и МПИ-5, пришлось модернизировать электрическую схему серийного источника МПУ-4, чтобы обеспечить плавное гашение дуги. Модернизированные аппараты МПУ-4 для сварки золотых и серебряных изделий внедрены на пяти ювелирных заводах, а всего в подотрасли работает более 20 аппаратов для микроплазменной сварки.

Следует указать на ряд недостатков этого аппарата: обязательное охлаждение проточной водой, сравнительно большие габариты, вес и сложность в эксплуатации. В настоящее время назрела необходимость создания простого и малогабаритного специализированного аппарата для МПС ювелирных изделий, что позволило бы снизить себестоимость изделий и повысить производительность при монтировке изделий из недрагоценных сплавов — нержавеющих сталей, титана, нейзильбера, мельхиора, томпака и сплава ЛАФ 94-0,05-0,5, разработанного Киевским СХКТБ ЮП.

Внедрение па заводах Союзювелирпрома МПС позволило повысить производительность, улучшить гигиенические условия труда и получить значительный экономический эффект (около 200 тыс. руб. в год). Дальнейшее расширение применения МПС зависит в значительной мере от организационных мероприятий: выделения отдельного участка для сварки, обучения и закрепления сварщика и электрика, обслуживающего установку, прогрессивной оплаты труда в период внедрения и освоения сварки ювелирных изделий, постоянного внимания технического персонала предприятия к новому методу монтировки ювелирных изделий.

1 В работе принимали участие канд. техн. наук Павлийчук Г. А., инженеры Лосев Ю. М., Ус Н. И., сварщики Пиитов Л. М., Слободенюк В. Г.

ЛИТЕРАТУРА

1. Патон Б. Е. и др. Микроплазменная сварка. «Наукова думка», Киев, 1979

2. Павлийчук Г. А., Плющ Г. В., Ус Н. И. Микроплазменная сварка ювелирных изделий из золота. — Информационный листок УкрНИИНТИ, №62, серия 9, 1974 (сварочное произв.).

Источник: jewelpreciousmetal.ru

Точечно-искровой сварочный аппарат для ювелирных работ своими руками

Недавно ремонтировал точечно-искровой сварочный аппарат Ding Xing Jewelry Machine и после того, как вернул его хозяину, решил собрать себе такой же. Естественно, с заменой части оригинальных комплектующих на то, что есть «в тумбочке».

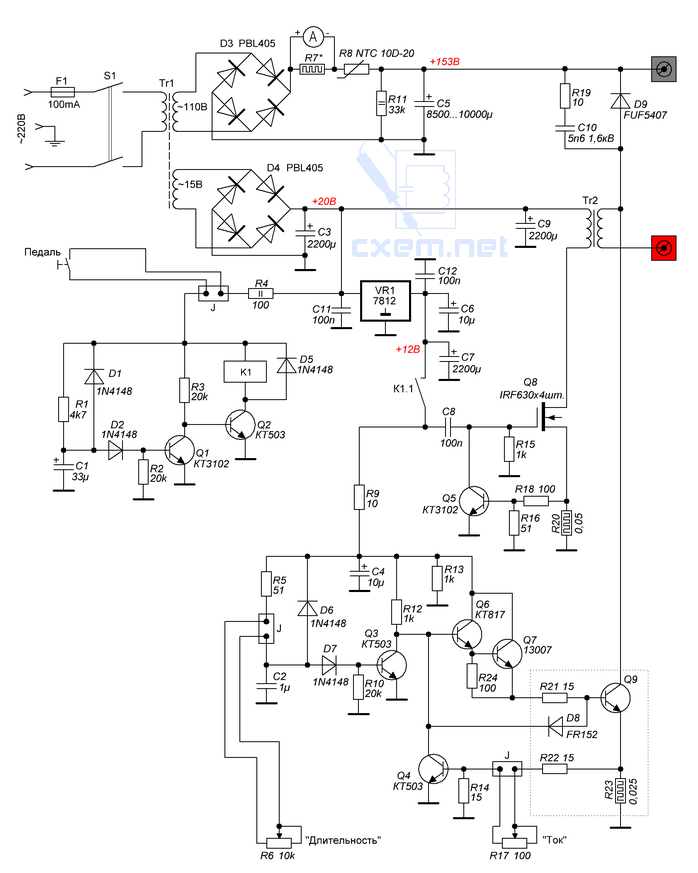

Принцип работы аппарата достаточно простой – на конденсаторе C5 (рис.1) накапливается такое количество энергии, что при открывании транзистора Q9 её хватает, чтобы в месте сварки точечно расплавить металл.

С трансформатора питания Tr1 напряжение 15 В после выпрямления, фильтрации и стабилизации поступает на те части схемы, что отвечают за управление характеристиками сварочного импульса (длительность, ток) и создания высоковольтного «поджигающего» импульса. Напряжение 110 В после выпрямления заряжает конденсатор С5, который (при нажатии на педаль) разряжается в точку сварки через силовой транзистор Q8 и через вторичную обмотку трансформатора Tr2. Этот трансформатор совместно с узлом на транзисторах Q5 и Q8 создают на выводах вторичной обмотки высоковольтный импульс, пробивающий воздушный промежуток между сварочным электродом (вольфрамовой иглой, красный вывод) и свариваемыми деталями, подключенными к чёрному выводу. Это, скорее всего, необходимо для химически чистой сварки ювелирных изделий (вольфрам достаточно тугоплавкий металл).

Рис.1

Часть схемы на элементах R1, C1, D1, D2, R2, Q1, R3, Q2, K1 и D5 обеспечивает кратковременное включение реле К1 на время около 10 мс, зависящее от скорости заряда конденсатора С1 через резистор R1. Реле через контакты К1.1 подаёт стабилизированное напряжение питания +12 В на два узла. Первый, на элементах C8, Q5, R15, R16, Q8, R18, R20 и Tr2 – это уже упомянутый генератор высоковольтного «поджигающего» импульса.

Второй узел на R5, C2, R6, D6, D7, R9, C4, R10, Q3, R12, Q4, R13, R14, Q6, R24, Q7, R17, R21, D8, R22, Q9 и R23 – генератор одиночного сварочного импульса, регулируемого резисторами R6 по длительности (1…5 мс) и R17 по току. На транзисторе Q3 собран, собственно, сам генератор импульса (принцип работы как и на включение реле), а транзисторы Q6 и Q7 – это составной эмиттерный повторитель, нагрузкой которого является силовой ключ на транзисторе Q9. Низкоомный резистор R23 — датчик силы сварочного тока, напряжение с него проходит через регулируемый делитель R22, R17, R14 и открывает транзистор Q4, который уменьшает напряжение открывания выходного транзистора Q9 и этим ограничивает протекающий ток. Параметры регулировки тока точно определить не удалось, но расчётный верхний предел не более 150 А (определяется внутренним сопротивлением транзистора Q9, сопротивлениями вторичной обмотки Tr2, резистора R23, монтажных проводников и мест пайки).

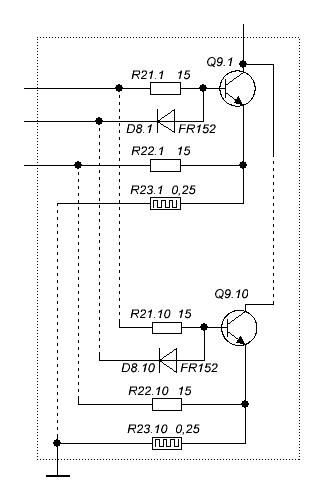

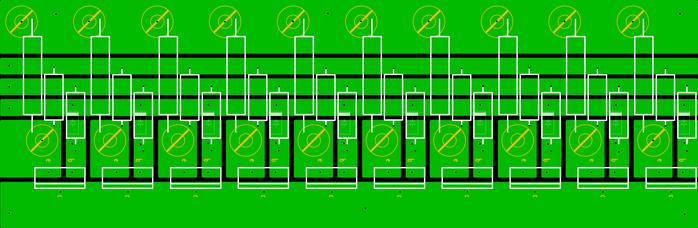

Полевой транзистор Q8 собран из четырёх IRF630, включенных параллельно (в оригинальной схеме стоит один IRFP460). Силовой транзистор Q9 состоит из десяти FJP13009, также включенных «параллельно» (в оригинальной схеме стоят два IGBT транзистора). Схема «запараллеливания» показана на рис.2 и кроме транзисторов содержит в себе элементы R21, D8, R22 и R23 каждые для своего транзистора (рис.3).

Рис.2

Рис.3

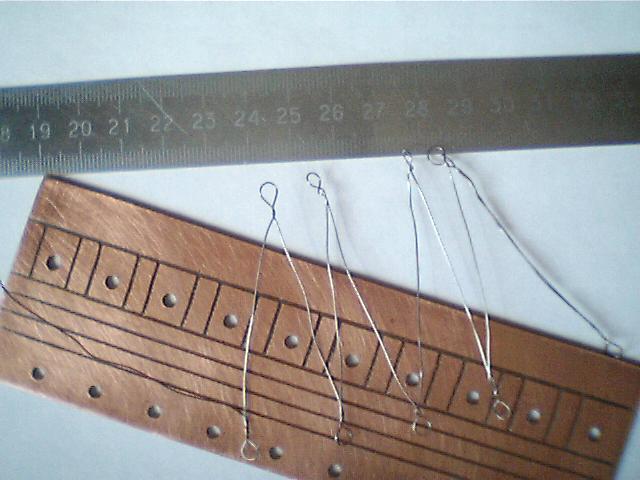

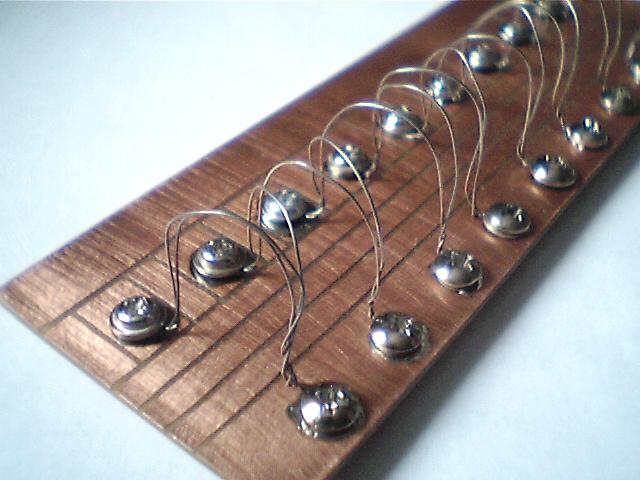

Низкоомные резисторы R20 и R23 выполнены их нихромовой проволоки диаметром 0,35 мм. На рис.4 и рис.5 показано изготовление и крепёж резисторов R23.

Рис.4

Рис.5

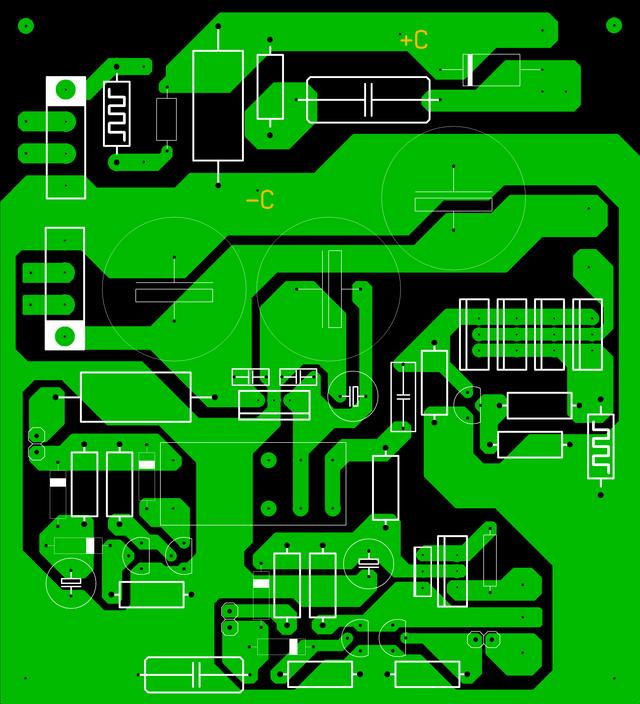

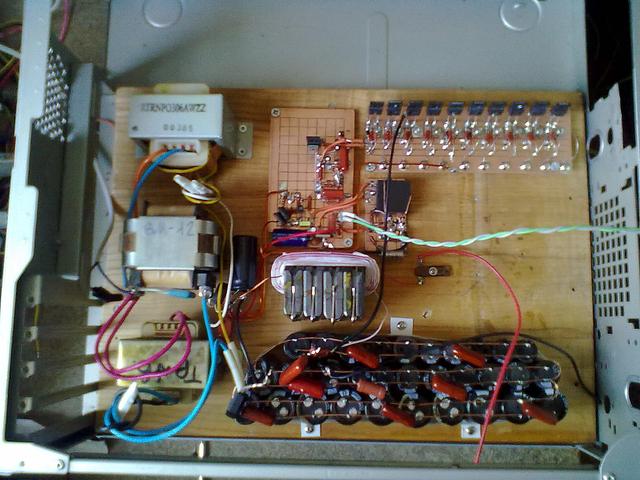

Печатные платы в формате программы Sprint-Layout развёл (рис.6 и рис.7), но заниматься их изготовлением по технологии ЛУТ не стал, а просто вырезал на фольгированном текстолите дорожки и «пятачки» (видно на рис.8). Размеры печатных плат 100х110 мм и 153х50 мм. Контактные соединения между ними выполнены короткими и толстыми проводниками.

Рис.6

Рис.7

Трансформатор питания Tr1 «сделан» из трёх разных трансформаторов, первичные обмотки которых включены параллельно, а вторичные последовательно для получения нужного выходного напряжения.

Сердечник импульсного трансформатора Tr2 набран из четырёх ферритовых сердечников строчных трансформаторов от старых «кинескопных» мониторов. Первичная обмотка намотана проводом ПЭЛ (ПЭВ) диаметром 1 мм и имеет 4 витка. Вторичная обмотка намотана проводом в ПВХ изоляции с диаметром жилы 0,4 мм. Количество витков в последнем варианте намотки – 36, т.е. коэффициент трансформации равен 9 (в оригинальной схеме применялся трансформатор с Ктр.=11). «Начало-конец» одной из обмоток надо скоммутировать так, чтобы выходной отрицательный импульс на красном выводе аппарата возникал после закрытия полевого транзистора Q8. Это можно проверить опытным путём – при правильном подключении искра «мощней».

Элементы R19, C10 являются демпфирующей антирезонансной цепочкой (снаббер), а такое включение диода D9 обеспечивает на красном выводе сварочного аппарата отрицательную полуволну высоковольтного «поджигающего» импульса и защищает транзистор Q9 от пробоя высоким напряжением.

Накопительный конденсатор С5 составлен из 30 электролитических конденсаторов разной ёмкости (от 100 до 470 мкФ, 200 В), включенных параллельно. Их общая ёмкость – около 8700 мкФ (в оригинальной схеме применены 4 конденсатора по 2200 мкФ). Чтобы ограничить зарядный ток конденсаторов, в схеме стоит резистор R8 NTC 10D-20. Для контроля тока используется стрелочный индикатор, подключенный к шунту R7.

Аппарат был собран в компьютерном корпусе размерами 370х380х130 мм. Все платы и другие элементы закреплены на куске толстой фанеры подходящего размера. Фото расположения элементов во время настройки на рис.8. В окончательном варианте с передней панели был убран шунт R7 и стрелочный индикатор тока (рис.9). Если же индикатор нужно ставить в аппарат, то сопротивление резистора R7 придётся подбирать по рабочему току используемого индикатора.

Рис.8

Рис.9

Сборку и настройку аппарата лучше производить последовательно и поэтапно. Сначала проверяется работа трансформатора питания Tr2 вместе с выпрямителями D3, D4, конденсаторами С3, С5, С9, стабилизатором VR1 и конденсаторами С6 и С7.

Затем собрать схему включения реле К1 и подбором ёмкости конденсатора С1 или сопротивления резистора R1 добиться устойчивого срабатывания реле на время около 10-15 мс при замыкании контактов на педали.

После этого можно собрать узел высоковольтного «поджигающего» импульса и, поднеся выводы вторичной обмотки друг к другу на расстояние долей миллиметра, проверит, проскакивает ли между ними искра во время срабатывания реле К1. Хорошо бы ещё убедиться, что её длительность лежит в районе 0,3…0,5 мс.

Потом собрать остальную часть схемы управления (ту, что ниже R9 по рис.1), но к коллектору транзистора Q9 подключить не трансформатор Tr2, а резистор сопротивлением 5-10 Ом. Второй вывод резистора припаять к плюсовому выводу конденсатора С9. Включить схему и убедиться, что при нажатии педали на этом резисторе появляются импульсы длительностью от 1 до 5 мс. Чтобы проверить работу регулировки по току, нужно будет или собирать высоковольтную часть аппарата или, увеличив сопротивление R23 до нескольких Ом, посмотреть, меняется ли длительность и форма импульса тока, протекающего через Q9. Если меняется – это значит, что защита работает.

Возможно, что понадобится подбор номиналов резистора R9 и конденсатора C4. Дело в том, что для того, чтобы полностью «открыть» транзисторы Q9.1-Q9.10, нужен достаточно большой ток, который пропускает через себя Q7. Соответственно, уровень напряжения питания на конденсаторе С4 начинает «просаживаться», но этого времени должно хватать, чтобы провести сварку.

Излишне большое увеличение ёмкости конденсатора C4 может привести к замедленному появлению питания в узле, а соответственно, к задержке по времени сварочного импульса относительно «поджигающего». Лучшим выходом из этой ситуации является уменьшение управляющего тока, т.е. замена десяти транзисторов 13007 на два-три мощных IGBT. К примеру, IRGPS60B120 (1200 В, 120 А) или IRG4PSC71 (600 В, 85 А). Ну, тогда есть смысл и в установке «родного» транзистора IRFP460 в узле, формирующем высоковольтный «поджигающий» импульс.

Не скажу, что аппарат оказался очень нужным в хозяйстве :-), но за прошедшие три недели было приварено всего несколько проводников и резисторов к лепесткам электролитических конденсаторов при изготовление блока питания и сделано несколько «показательных выступлений» для любознательных зрителей. Во всех случаях в качестве электрода использовалась медная оголённая миллиметровая проволока.

Недавно провёл «доработку» — вместо педали поставил кнопку на передней панели и добавил индикацию включения аппарата (обыкновенная лампочка накаливания, подключенная к обмотке с подходящим напряжением одного из трансформатора).

Андрей Гольцов, r9o-11, г. Искитим, февраль-март 2015

Список радиоэлементовОбозначение

Тип

Номинал

Количество

ПримечаниеМагазинМой блокнот

Q1, Q5

Биполярный транзисторКТ31022

Q2, Q3, Q4

Биполярный транзисторКТ503Б3

Q6

Биполярный транзисторКТ817В1

Q7

Биполярный транзисторFJP130071

Q8

MOSFET-транзисторIRF6304

см. текстQ9

Биполярный транзисторFJP1300910

см. текстVR1

Линейный регуляторLM78121

D1, D2, D5-D7

Выпрямительный диод1N41485

D3, D4

Выпрямительный мостPBL4052

D8

Выпрямительный диодFR15210

см. текстD9

Выпрямительный диодFUF54071

R1

Резистор4.7 кОм1

МЛТ-0,25R2, R3, R10

Резистор20 кОм3

МЛТ-0,25R4

Резистор100 Ом1

МЛТ-2R5, R16

Резистор51 Ом2

МЛТ-0,25R6

Переменный резистор10 кОм1

R7

Резистор0.1 Ом1

см. текстR8

РезисторNTC 10D-201

R9, R19

Резистор10 Ом2

МЛТ-0,5R11

Резистор33 кОм1

МЛТ-2R12, R13, R15

Резистор1 кОм3

МЛТ-0,25R14

Резистор15 Ом1

МЛТ-0,25R18, R24

Резистор100 Ом2

МЛТ-0,25R20

Резистор0.05 Ом1

см. текстR21, R22

Резистор15 Ом20

см. текстR23

Резистор0.2510

см. текстС1

Конденсатор электролитический33 мкФ1

С2

Конденсатор1 мкФ1

С3, С7, С9

Конденсатор электролитический2200 мкФ 35 В3

С4, С6

Конденсатор электролитический10 мкФ 16 В2

С5

Конденсатор электролитический8800 мкФ 200 В1

см.текстС8 ,С11, С12

Конденсатор100 нФ3

С10

Конденсатор5.6 нФ 1.6 кВ1

K1

РелеTRIL-12VDC-FB-CM1

Tr1

Трансформатор силовой220/110/151

см.текстTr2

Трансформатор импульсныйКтр.=101

см.текстДобавить все

- Печатные платы для контактно искровой сварки.rar (32 Кб)

Источник: bestschemes.ru

2.2. Способы сварки, используемые при изготовлении ювелирных изделий

При изготовлении металлических художественных изделий широко применяются дуговые способы сварки. Например, для изготовления несущих конструкций в скульптуре или в металлических скульптурных композициях, а также в металлопластике, в реставрационных работах и т.п. одним из наиболее распространенных методов является ручная дуговая сварка.

В ювелирном производстве нашли применение следующие способы сварки: дуговая точечная сварка неплавящимся электродом, контактная точечная сварка и лазерная сварка. В последнее время свое применение в ювелирной отрасли находит и диффузионная сварка. Эти способы можно использовать для соединения деталей из золота, серебра, платины, меди и ее сплавов и др.

2.2.1. Дуговая точечная сварка неплавящимся электродом

Дуговая сварка – сварка плавлением, при которой нагрев осуществляется электрической дугой. Дуга – мощный стабильный электрический разряд в ионизированной атмосфере газов и паров металла. По способу защиты дуги и расплавленного металла различают сварку открытой дугой, под флюсом и в защитном газе; по виду электродов – сварку плавящимся и неплавящимся электродами; по степени механизации процесса – ручную, полуавтоматическую и автоматическую сварку.

В ювелирном производстве широко применяются аппараты, осуществляющие сварку с помощью неплавящихся электродов в атмосфере защитного газа. Отлично зарекомендовала себя в ювелирной промышленности серия аппаратов точечной сварки PUK компании «Lampert» (Германия) (рис. 2.1а), а также компактный сварочный аппарат «Orion pulse150i» (США) (рис. 2.1б).

При касании электродом места сварки происходит замыкание цепи, втягивание электрода в держатель (рис. 2.2) и образование электрической дуги, которая расплавляет металл в точке сварки. При этом очень важно аккуратно касаться изделия кончиком электрода. Изделие должно иметь хороший электрический контакт с аппаратом.

Сварку можно осуществлять путем местного расплавления металлов под действием электрической дуги и с применением присадочной проволоки. Сварка выполняется с помощью вольфрамовых электродов. В качестве защитного газа применяется высокочистый аргон.

Рис. 2.1. Аппараты точечной сварки:

а – аппараты точечной сварки PUK компании «Lampert»;

б – сварочный аппарат «Orion pulse150i»

Рис. 2.2. Электрододержатель

Аппараты серии PUK оснащены оптическим устройством, который позволяет точно размещать изделия и подводить кончик электрода к месту сварки. Возможно применение микроскопа «Mezzo 10×» с «рукой» для закрепления держателя. Микроскоп совместим со всеми модификациями аппаратов точечной сварки PUK.

Автоматика обеспечивает 100% защиту глаз и комфортное ведение процесса сварки без усталости и нагрузки на сетчатку глаза. Для защиты глаз от излучения микроскоп оснащен закрывающейся шторкой, срабатывающей во время импульса. Под микроскопом видны мельчайшие детали сварки, что позволяет выполнить ее более четко и качественно. Подставка для держателя электрода с фиксаторами очень удобна – при сварке она освобождает руки [23, 24].

Достоинством аппарата «Orion pulse150i» является то, что интерфейс управления отображается на 9-дюймовый цветной сенсорный экран, который удобно крепится к 3D-микроскопу «Flex» [25].

Источник: studfile.net