![]()

Свинец

Свинец — очень пластичный металл и широко применяемый в промышленности как в чистом виде, так и в виде сплавов с другими компонентами. Он хорошо поддается обработке, обладает хорошими литейными свойствами, но низкая механическая прочность и относительно высокая ползучесть ограничивают его применение как конструкционного материала.

Высокая стойкость свинца против коррозии во многих минеральных кислотах обусловила его широкое применение в химической промышленности для облицовки химической аппаратуры, трубопроводов и емкостей, для горячего свинцевания вместо лужения.

Свинец стоек против коррозии потому, что на его поверхности образуется пленка гидроокиси при соприкосновении с воздухом и пленка сернокислого свинца при соприкосновении с серной кислотой.

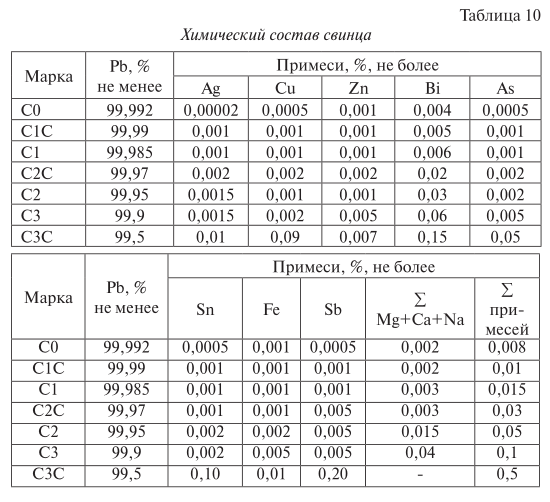

Марки и химический состав выпускаемого свинца приведены в табл. 33.

Свинец / Металлы и технологии

Примеси очень сильно изменяют механические и физико-химические свойства свинца; некоторые присадки значительно улучшают механические свойства (прочность, твердость, сопротивление ползучести) при сохранении высокой стойкости против коррозии.

Мышьяк и висмут — вредные примеси: уже в небольших количествах они сильно уменьшают пластичность и увеличивают твердость свинца. Висмут снижает кислотоупорность свинца и делает его не пригодным для изготовления качественных свинцовых латуней и бронз. Мышьяк способствует увеличению поверхностного натяжения — это свойство используется для изготовления дроби из мышьяковистого свинца.

Медь и теллур повышают крипоустойчивость и кислотоупорность свинца. Ho медь — нежелательная примесь в свинце, используемом для производства белил и глета, так как уже при содержании сотых долей процента меди свинцовые белила получают голубоватый оттенок и глет становится не пригодным для изготовления хрусталя, потому что хрусталь получается с синеватым оттенком.

Сурьма повышает твердость свинца и его предел прочности, но уменьшает пластичность и электропроводность. Добавки сурьмы повышают кислотоупорность свинца в сернокислой среде.

Олово образует со свинцом легкоплавкую эвтектику (температура плавления 181°), повышает его твердость, предел прочности и сопротивление усталости.

Цинк увеличивает твердость свинца и сильно снижает коррозионную стойкость в кислотах. Серебро и никель повышают устойчивость свинца в серной кислоте.

Натрий, кальций и магний снижают химическую стойкость свинца, но резко повышают его твердость и сопротивление усталости. Кальций повышает температуру рекристаллизации и крипоустойчивость свинца.

Кадмий и теллур повышают твердость свинца.

Влияние различных добавок на твердость свинца характеризуется кривыми, приведенными на рис. 37.

Опять сварил философский камень. Из меди, олова и свинца

Свинцовые сплавы

Основные свинцовые сплавы — подшипниковые (баббиты), деформируемые (для кабельных оболочек), типографские сплавы и припои.

Баббиты делятся на свинцовые и оловянные. Свинцовые баббиты содержат, кроме основной составляющей — свинца, натрий, кальций и другие элементы.

Оловянные баббиты, кроме основных компонентов — свинца и олова, содержат медь, сурьму, кадмий, никель, теллур и др.

Свинцовые натрокальциевые баббиты обладают хорошими механическими антифрикционными свойствами, что позволяет применять их для заливки подшипников вместо дорогостоящих оловянных баббитов. Присадка теллура в свинцовые баббиты улучшает их свойства (повышает пластичность и температуру начала размягчения); присадка меди повышает их твердость и уменьшает ликвацию, к которой они склонны.

Деформируемые свинцовые сплавы имеют в своем составе в качестве добавок олово, медь, теллур и сурьму. Сурьма повышает твердость и прочность сплавов.

Типографские сплавы на свинцовой основе содержат сурьму, которая придает им твердость и уменьшает усадку при остывании; добавка слова улучшает литейные свойства этих сплавов, а присадка меди препятствует ликвации. Типографские сплавы обладают хорошими механическими и антикоррозионными свойствами, они жидкотекучи, имеют низкую температуру плавления и малую усадку.

Химический состав и механические свойства некоторых деформируемых и типографских свинцовых сплавов и баббитов приведены в табл. 34.

- Никель и его сплавы

- Медь и сплавы на медной основе

- Титан и его сплавы

- Магний и его сплавы

- Алюминий и его сплавы

- Цветная металлургия в 1959-1965 гг

- Черная металлургия в 1959-1965 гг

- Редкоземельные элементы

- Индий, галлий, таллий

- Селен и теллур

Источник: metal-archive.ru

Сплавы свинца

Свинец—медь (рис. 95). Диаграмма плавкости системы показывает, что растворимость меди в свинце при понижении температуры до 326° С (температуры плавления эвтектики) сильно понижается. Эвтектика содержит 0,06% Cu. При содержании в свинцово-медном сплаве до 17% Cu температура плавления его ниже 952° С, причем при охлаждении выкристаллизовывается, по данным А.Н.

Вольского, не чистая медь, а твердый раствор свинца в меди переменного состава при содержании от 3 до 5% Pb.

Диграмма показывает также, что медь из свинца можно удалить ликвацией до содержания в обезмеженном свинце 0,06%) Cu и что присутствие даже небольшого количества меди в свинце резко повышает температуру его плавления.

Свинец—цинк (рис. 96). Цинк, как и медь, в жидком состоянии имеет ограниченную растворимость в свинце; растворы, содержащие от 2 до 99,5% Pb, распадаются на два слоя с первоначальной температурой застывания при 418° С; растворы, более богатые по свинцу, застывают при 318° С.

Источник: ctcmetar.ru

Основы металлургии свинца

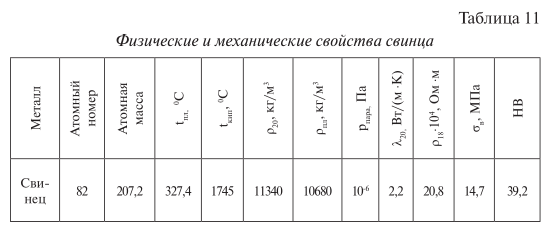

Свинец обладает гранецентрированной кубической кристаллической решеткой (табл. 11). Температура плавления его 327 ºС, температура кипения 1750 ºС, плотность при комнатной температуре 11,34 г/см 3 . Чистый свинец коррозионностоек в растворах серной, фосфорной и плавиковой кислот и неустойчив в азотной, уксусной, лимонной и винной кислотах.

Его используют для футеровки аппаратов сернокислотного производства, для защитных оболочек электрических кабелей, для изготовления литых пластин электрических аккумуляторов, в военном деле, для производства различных сплавов. Наиболее вредными примесями свинца, снижающими коррозионную стойкость, являются медь, олово и цинк. ГОСТ 3778-93 предусматривает выпуск смеси марок свинца (табл. 10).

Сырье для получения свинца

Сырьем для получения свинца служат руды и промышленные отходы. В рудах он встречается в виде множества различных минералов, важнейший из которых – свинцовый блеск, или галенит PbS. Перерабатывают и руды окисленных минералов свинца – церуссита PbCO4. Однако преобладающее количество металла получают из сульфидных руд.

Необходимость в комплексном использовании свинцовых руд и сложность их состава обусловили широкое применение для их переработки флотационного обогащения. Непосредственно из руд свинец теперь нигде не выплавляют. Флотация позволяет обогащать даже очень бедные руды, содержащие всего 0,3–0,5 % Pb.

Свинцовые концентраты, получаемые из свинцово-цинковых руд, имеют такой состав: 39–78 % Pb; 2–15 % Zn; 0,3–4 % Cu; 2–7 % Fe; 14–20 % S; 1–4 % SiO2; 0,3–2,3 % CaO; 0,1–0,6 % Al2O3.

Способы выплавки свинца из концентратов

Среди применяемых теперь способов получения свинца из концентратов наибольшее распространение в производстве имеет восстановительная шахтная плавка. Перед плавкой свинцовый концентрат подвергают обжигу со спеканием для превращения сульфидов в окислы и получения агломерата.

Галенит окисляется по реакции

Агломерат плавят с коксом, чтобы восстановить свинец:

Восстановительную плавку проводят в шахтных печах, для которых нужен кусковой материал, поэтому одновременно с обжигом концентрат спекают. В шихту обжига вводят флюсы, необходимые при плавке.

Горновая плавка

Этот способ, известный с древних времен, теперь применяют для переработки очень богатых концентратов, содержащих 75–78 % Pb.

В шихту, состоящую из почти чистого свинцового блеска и извести, вдувают воздух; сернистый свинец окисляется:

Окисление протекает медленно. Остаток сульфида взаимодействует с окисью и сульфатом, выделяя свинец:

Реакционная плавка

Плавку, подобную по химизму горновой, иногда проводят в электропечах. Исходный свинцовый концентрат, содержащий 65–70 % Pb, окатывают в смеси с измельченным оборотным агломератом и пылью; окатыши спекают на спекательных машинах при 800 ºС. Агломерат, в котором остается 5–6 % S, плавят в электропечах при 1350 ºС.

В черновой свинец и возгоны извлекается до 98 % Pb, и только 0,5 % его теряется в шлаках. Выход шлаков из-за малого расхода флюсов невелик, а возгоны возвращают на спекание. Расход энергии составляет около 600 кВт⋅ч на тонну шихты. Главным достоинством этого способа считают высокий проплав и лучшие условия труда, чем при шахтной или горновой плавке.

Источник: metallurgist.pro