«ГОСТ Р 59626-2022. Национальный стандарт Российской Федерации. Дороги автомобильные общего пользования. Специальные вспомогательные сооружения и устройства для строительства мостов. Правила проектирования. Общие требования» (утв. и введен в действие Приказом Росстандарта от 19.01.2022 N 26-ст)

7.3 Проектирование тампонажной подушки

7.3.1 В случае превышения открытого водоотлива 0,2 м 3 /ч на 1 м 2 площади котлована для обеспечения производства работ внутри котлована с максимальным ограничением водопритока через грунтовое дно проектируется тампонажная подушка, бетонируемая с помощью ВПТ.

7.3.2 При проектировании тампонажной подушки определяются:

— толщина тампонажного слоя бетона, принимаемая не менее 1 м;

— требуемая прочность тампонажного бетона;

— проверка прочности бетона тампонажа как изгибаемой плиты в случае, если наибольшее расстояние в свету между сваями и стенками ограждения котлована превышает минимальную толщину подушки в три раза и более;

Заливка тампонажного слоя бетона на опоре №19. строительство моста через Волгу Тольятти.

— необходимость устройства разделительных щитов для бетонирования тампонажной подушки на большой площади котлована, когда невозможно обеспечить равномерность подачи бетона при подводном бетонировании;

— местоположение и конструкция водоприемного колодца для откачки воды из котлована, при необходимости.

7.3.3 Тампонажный слой бетона устраивается после сооружения всего свайного поля в котловане. Прочность бетона тампонажной подушки принимается не менее B15. При расчете тампонажного слоя на изгиб прочность бетона принимается на основании данного расчета, но не менее B15.

7.3.4 Тампонажный слой бетона не включается в состав основной конструкции ростверка или плиты фундамента, поэтому при устройстве фундаментов на естественном основании тампонажная подушка под плитой фундамента, как правило, не предусматривается.

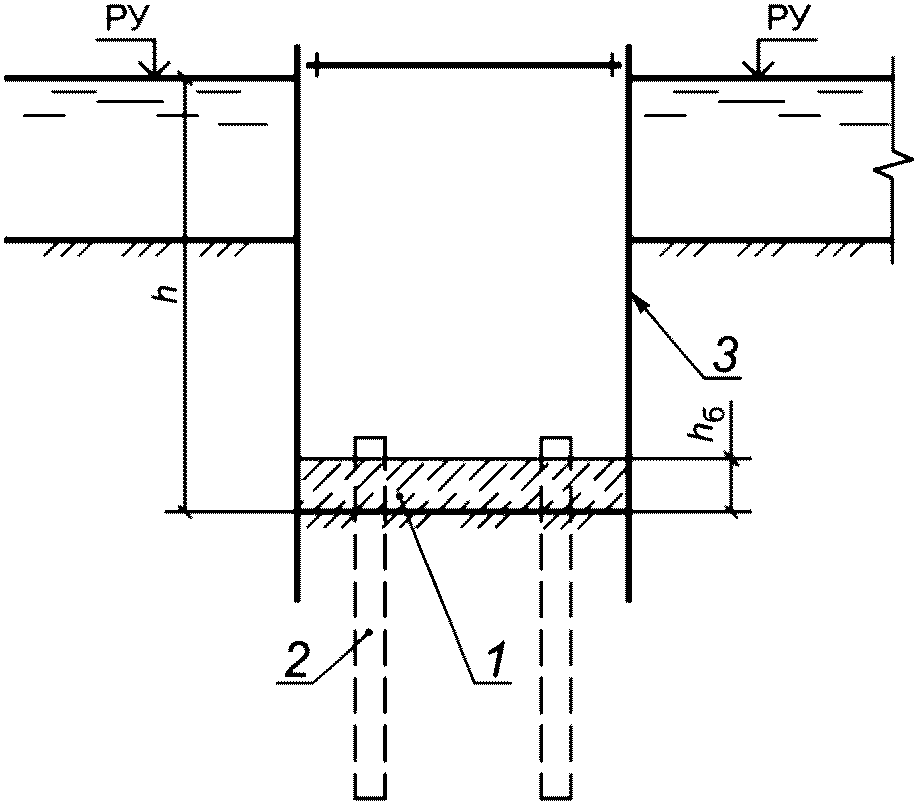

7.3.5 Минимально необходимая толщина тампонажного слоя, показанного на рисунке 7.3, определяется расчетом из условия равновесия тампонажной подушки и ограждения котлована в целом от воздействия гидростатического давления воды, вытесненной из всего объема ограждения котлована.

1 — тампонажный слой; 2 — свая фундамента;

3 — ограждение котлована

Рисунок 7.3 — Схема к расчету тампонажной подушки

7.3.6 Для определения минимально необходимой толщины тампонажного слоя hб согласно 7.3.5 допускается использовать следующие формулы:

а) для проверки на сцепление свай фундамента с бетоном

(7.8)

где — площадь котлована (без учета площади сечения свай), м 2 ;

h — глубина котлована от рабочего горизонта воды до низа тампонажной подушки, м;

— коэффициент надежности по нагрузке, принимаемый равным 0,9;

Укладка тампонажного слоя бетона

— удельный вес бетона, принимаемый 2,4 тс/м 3 ;

— удельный вес воды, принимаемый 1,0 тс/м 3 ;

k — количество свай;

U — периметр сечения сваи, м;

— удельное сцепление бетона тампонажной подушки со сваями, которое допускается принимать для железобетонных свай равным 20 тс/м 2 , для металлических свай — 100 тс/м 2 ;

m — коэффициент условий работы, принимаемый равным 0,9;

б) для проверки на сцепление свай фундамента с грунтом

(7.9)

где Pсв — собственный вес сваи, тс;

Fсц — минимальное усилие сцепления сваи с грунтом, тс.

Примечание — Для соответствия единиц измерения величин в формулах (7.8) и (7.9) применяется размерность в тонна-силах.

7.3.7 Отметка верха тампонажного слоя бетона принимается с учетом туфообразного слоя подводного бетона, составляющего от 0,1 до 0,15 м при устройстве тампонажной подушки без разделительных щитов.

7.3.8 При проектировании тампонажной подушки также выполняется расчет прочности стенки и креплений, соответствующий полной откачке воды из котлована. Такой расчет производится при условии, что стенка рассматривается как многопролетная неразрезная балка, но нижняя опора принимается расположенной не менее чем на 0,5 м ниже верха тампонажной подушки.

7.3.9 Применение тампонажного слоя в котлованах с замкнутым шпунтовым ограждением при залегании глинистых грунтов ниже уровня подземных вод определяется фильтрационными характеристиками прорезаемых слоев.

Источник: e-ecolog.ru

Подводное бетонирование

После окончания разработки сухого котлована непосредственно перед началом укладки бетона дно котлована должно быть зачищено до проектной отметки.

В случае разработки грунта котлована с водоотливом его дно выравнивают, проверяют размеры и при необходимости уплотняют основание. Для этого на дно засыпается и утрамбовывается слой гравия или щебня толщиной 10-15 см.

При мокрых глинистых грунтах в основание, предварительно очищенное от верхнего разжиженного слоя, следует втрамбовать слой щебня толщиной не менее 10…15 см с проливкой его цементным раствором.

При обнаружении на дне котлована ключей они должны быть заглушены, а если это не удаётся, необходимо устроить коптаж с отводом воды за пределы фундамента. Коптаж — сооружение (каменная наброска, колодец, траншея) для перехвата и сбора подземных вод в местах их вывода на поверхность (см. рис.).

В котлованах под фундаменты средних и больших мостов, особенно при статически неопределимых системах пролётных строений, грунты в основаниях должны быть испытаны и проведено контрольное бурение для проверки действительной мощности несущего слоя.

Если грунт в заполненном водой котловане разрабатывали без водоотлива, то для возможности откачки воды из котлована перед бетонированием фундамента необходимо уложить тампонажный слой из бетона способом подводного бетонирования. Тампонажный бетон по своим качествам обычно не может быть составной частью конструкции фундамента, поэтому его нужно располагать ниже проектной отметки основания низкого свайного ростверка, причём соответственно должны быть увеличены глубина котлована.

При сооружении фундаментов необходим тщательный контроль всех скрытых работ, т.е. проверка состояния и плотности грунта дна котлована, отсутствие раковин в бетонной кладке, необходимо испытывать образцы бетона из различных частей фундамента и т.п.

Подводное бетонирование применяется в фундаментостроении как для устройства тампонажного слоя в котлованах, так и для возведения буровых свай, заполнения полостей оболочек и сопряжения их со скальными породами, заполнения шахтных отверстий опускных колодцев.

Для подводного бетонирования наиболее широко применяется способ вертикально перемещаемой трубы (ВПТ). При тщательном выполнении технологических операций он обеспечивает плотную, однородную и достаточно прочную кладку, а также высокую производительность работ.

При работе по способу ВПТ бетонируют при помощи вертикально подвешенных труб, постепенно перемещаемых вверх по мере выхода из них бетонной смеси. Трубы устанавливают на расстоянии одна от другой с учётом зоны растекания смеси. От одной трубы смесь растекается в радиусе от 2 до 4 м в зависимости от консистенции, глубины котлована и диаметра трубы. Бетонная смесь должна быть пластичной с осадкой конуса 16-20 см, интенсивность подачи через каждую трубу обычно составляет 3…20 м 3 /ч в зависимости от подвижности смеси и глубины котлована.

Инвентарными бетонолитными трубами служат стальные трубы диаметром около 300 мм, составленные из секций длиной 2 – 5 м на фланцевых соединениях. К верхней части трубы на фланцах прикрепляется воронка объёмом 1 – 3 м 3 . Воронки с трубами подвешивают на специально предусматриваемую балочную клетку.

Рис. Схема подводного бетонирования методом ВПТ: 1 – плавучий кран для подачи бетонной смеси, 2 – раздаточный бункер, 3 – бетонолитная труба, 4 – уложенная бетонная смесь, 5 – опалубка, 6 – шпунтовое ограждение

Сцепление тампонажного слоя бетона со стенками котлована из металлического инвентарного шпунта следует предотвращать. Для этой цели металлический шпунт покрывают битумом или другой смазкой.

Чтобы обеспечить качество подводного бетона, необходимо предотвратить возможность проникновения воды в бетонолитную трубу. Для этого нижний конец трубы при её подъёме всегда должен оставаться заглубленным в укладываемом слое смеси, а при первоначальном заполнении трубы необходимы защитные приспособления в виде заглушек (пробок), которые постепенно опускаются до низа трубы по мере заполнения её бетонной смесью. Пробку поддерживают пропущенной внутри трубы проволокой. После заполнения трубы смесью проволоку обрезают.

Бетонная смесь будет перемещаться по трубе и выходить, если её вес станет больше гидростатического давления в уровне низа трубы и сил трения о стенки трубы. Это условие обеспечивают соответствующим превышением воронки над уровнем воды в водоёме. Превышение воронки над водой определяют по формуле:

где r – радиус действия трубы; H – глубина воды.

При отрицательном значении h, превышение воронки можно принимать любое удобное по условиям бетонирования.

Перемещение бетонной смеси по трубам облегчается при вибрировании воронки и трубы навесными вибраторами. Смесь укладывают, как правило, без перерывов. При вынужденных перерывах укладку бетонной смеси возобновляют только после достижения бетоном прочности 2,5…3 МПа.

Толщину тампонажного слоя определяют из условия равенства веса бетонируемой плиты и гидростатического давления на уровне дна котлована с коэффициентом запаса 1.1. Во всех случаях минимальный слой подводного бетона должен быть не менее 1 м

Высоту бетонной кладки, возводимой подводным способом, доводят на 15-20 см выше проектной отметки тампонажной подушки. Избыток объёма кладки, состоящий из шлама, удаляют до проектной отметки после откачки воды. Откачку воды начинают после того как бетон тампонажного слоя наберёт прочность 5 МПа

Понравилась статья? Добавь ее в закладку (CTRL+D) и не забудь поделиться с друзьями:

Источник: studopedia.ru

Для чего укладывается тампонажный слой бетона?

Для поддержания положительных температур и создания благоприятного термонапряженного состояния бетона, а также для надежной изоляции между бетоном и водой в уровне днища рекомендациями допускалось в зимнее время в случае необходимости укладывать подводным способом в опалубку тампонажный слой бетона толщиной 0,5 м ниже проектной отметки подошвы оголовка пирса. В тампонажный слой предварительно перед бетонированием укладывались паровые трубы. Кстати, монтаж металлоконструкций производят еще до укладки тампонажного слоя бетона.

Перед бетонированием тампонажного слоя для предотвращения его замерзания, а также для обогрева металлического шпунта вода в опалубке в месте укладки бетонной смеси прогревалась до температуры 15—20° С. Тампонажный слой бетона укладывался с температурой 12° С на днище опалубки под воду.

Прогрев тампонажного слоя осуществлялся паровыми трубами непрерывно в течение 1 —1,5 суток. После отвердевания тампонажного слоя бетона предполагались откачка воды из опалубки, последующая установка арматуры, отогрев горячим воздухом опалубки и ранее уложенного тампонажного слоя бетона и бетонирование «насухо».

Несмотря на выполнение всех мероприятий, предусмотренных рекомендациями, обеспечить полную непроницаемость опалубки не удалось, поэтому бетон укладывыетсяя частично в воду. Укладка бетона осуществлялась методом «с островка». Бетон подавался в одно место, при вибрировании он погружался на дно опалубки, поднимая верхние слои. При этом с водой соприкасался ограниченный объем бетона.

Блоки оголовка бетонировались непрерывно. Высота бетонируемых блоков находилась в пределах 1,5—2 м.

При укладке бетона велся контроль за температурой, Объемом вовлекаемого воздуха и подвижностью транспортируемой бетонной смеси; осуществлялся отбор контрольных образцов из каждой партии бетона.

Учитывая, что условия подогрева заполнителей и воды на бетонном узле не позволяли получить товарную смесь с температурой 30—35° С, а только с температурой 20°С (бетонная смесь после укладки имела температуру 12°С), было принято решение о дополнительном обогреве бетона паром в верхней части оголовка. С этой целью над оголовком устраивался временный деревянный короб, внутри которого прокладывались две паровые трубы на длину бетонируемого участка. Сверху короб изолировался толем.

Как показал анализ температурных полей в теле оголовка и причального выступа, полученных на гидроинтеграторе В. С. Лукьянова, с учетом подачи пара в верхнюю область оголовка, наблюдалось бурное тепловыделение в центре оголовка и в выступе.

В результате этого температура бетона поднялась во всех точках оголовка до 40—50° С, что позволило бетону набрать прочность 70% в течение трехсуточного срока твердения. Однако при этом в поверхностных слоях бетона сложилось неблагоприятное термонапряженное состояние. После остывания бетона до 0° С высверливались керны из бетона, находящегося в зоне переменного уровня воды, для последующего испытания бетона на морозостойкость.

Источник: www.stroysovet.ru