Cm. также «Медь из анодных шламов процесса рафинирования меди».

Серебро может быть получено путем переработки анодных шламов и осадков, образующихся в процессе электролитического рафинирования меди.

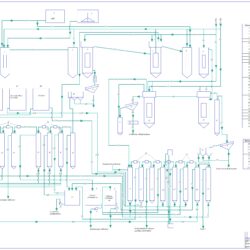

Как описано А. Петриком мл., X. Дж. Беннеттом, К- Е. Старчем и Р. К. Вайснером [17], начальной точкой для схемы производства серебра является стадия отделения материала, содержащего серебро, от меди; в результате процесса получают, в соответствии со схемой, представленной на рис. 139, кристаллы или бруски металлического серебра.

Производство серебра поданному способу, как правило, является экономически оправданным, поскольку стоимость получаемого продукта обычно превышает дополнительные расходы на выделение. В то же время другие продукты, такие как селей, теллур, золото и платиновые металлы, следует скорее рассматривать как побочные продукты, чем как целевые продукты подсистемы выделения серебра. Таким сбразом, экономичность выделения отдельных побочных продуктов зависит от эффективности извлечения других продуктов данной подсистемы.

Производство ювелирных украшений

При рассмотрении гипотетической системы, представленной на рис. 139, предполагается ее использование для переработки 10 т выщелоченных шламов прсцесса электролитического рафинирования меди в неделю. Предполагается, что I т шлама содержит 210 кг Ag и 4,2 кг Au, а также 10 % Se и 2 % Te. Поступающий шлам сначала промывают, сушат, перемешивают и в упакованном виде доставляют с установки электролитического рафинирования меди на установку для выделения благородных металлов. Приведенный состав шламов основан на рассмотрении литературных данных, приведенных различными предприятиями по электролитическому рафинированию меди.

На установке выделения получаемые шламы загружают в тигельную печь емкостью 15 т и добавляют к ним флюсы. Тигель представляет собой отражательную печь со стальными стенками, футерованную основными огнеупорными материалами; свод печи футерован кирпичами из оксида алюминия.

Печь обогревается нефтью илн газом. Процесс является периодическим и протекает в течение 5—8 сут; плавление и рафинация проводятся в одной и той же печи. Продолжительность пребывания в печи зависит от состава примесей, которые необходимо удалить. Селен и теллур, выделяемые из газов, пыли и шлака следует рассматривать как продукты для пере

работки в отдельных подсистемах, не связанных с выделением серебра. Целесообразность извлечения селена и теллура будет определяться экономичностью этих процессов.

Из получаемого в тигельной печи продукта отливают аноды (сплав золота и серебра), которые направляют в электролизер Бальбаха—Тума для отделения золота от серебра. Степень извлечения серебра в тигельной печи оценивается в 95 %. Электролизер Бальбаха—Тума представляет собой резервуар, изготовленный из стекловолокна и пластмассы размером 55X35 см глубиной 15 см. Применяемые плоские металлические аноды имеют размеры ~30Х30 см и толщину 2,5 см. Масса каждого анода составляет ~450 кг и он располагается параллельно дну электролизера на

Из получаемого в тигельной печи продукта отливают аноды (сплав золота и серебра), которые направляют в электролизер Бальбаха—Тума для отделения золота от серебра. Степень извлечения серебра в тигельной печи оценивается в 95 %. Электролизер Бальбаха—Тума представляет собой резервуар, изготовленный из стекловолокна и пластмассы размером 55X35 см глубиной 15 см. Применяемые плоские металлические аноды имеют размеры ~30Х30 см и толщину 2,5 см. Масса каждого анода составляет ~450 кг и он располагается параллельно дну электролизера на

Интересно знать. Использование золота и серебра

Рис. 139. Подсистема выделения серебра в качестве побочного продукта:

I — аиодиый шлам процесса электролитической рафинации меди (2,2 —11 кг/т получаемой меди); 2 — возврат меди на рафинирование; 3 — выщелачивание

шлама для удаления меди; 4 — 10 т в неделю анодного шлама, содержащего 2,1 т Ag, 42 кг Au, 900 кг Se и 180 кг Te; 5 — точки отделения побочных продуктов; 6 — промывка, сушка, смешивание, упаковка и (или) транспортировка; 7 — грязь и шлам (10 т); 8 — флюсы (железо, кремнезем и известняк); 9 — газы и пыль иа выделение селена и теллура; 10 — отражательная тигельная печь емкостью т; 11 — первый (свинцовый) шлак, содержащий свинец, висмут, серебро, золото и сурьму, на выделение свинца путем плавления; 12 — содовый шлак, содержащий селен, теллур, серебро и золото, иа стадию выделения селеиа и теллура; 13 — отливка анодов; 14 — аноды из металла Доре, содержат ие 2 т серебра, 4 0 кг золота (в предположении степени извлечения в тигельной печи 95 %); 15 — приготовление электролита; 16 — азотная кислота; 17 — медь; 18 — раствор нитратов серебра и меди; 19 — электролизеры Мёбиуса или Бальбаха — Тума;

отделение золота и серебра; 20 — песок, содержащий золото, платину и палладий, на дальнейшую переработку; 21 — лом серебряных анодов; 22 — кристаллы серебра; 23 — промывка, плавление, отливка, взвешивание и штамповка; 24 — серебряные стержни (gt;99,9 %),

1,98 т в неделю (в предположении степени электролитического извлечения 99 %)

расстоянии 7,5—10 см от него.

Дно электролизера является катодом. Электролит представляет собой смесь нитратов меди и серебра; электролит не циркулирует и не подвергается наружному нагреву.

Анодная сетка представляет собой оболочку из фильтрующей ткани, закрепленную на стеклянных стержнях. Кристаллы серебра, осаждающиеся на катоде, соскребают с него через каждые 3—4 ч. Выделенные кри ‘!аллы промывают, плавят в ин- дукциоиной печи и отливают в серебряные бруски. Шлам, собирающийся на фильтровальной ткани в процессе электролиза серебра, содержит золото и платиновые металлы. Его удаляют с фильтра и подвергают дальнейшей переработке. Степень извлечения серебра в электролизере Бальбаха—Тума оценивается в 99%.

Источник: uchebnikfree.com

Производство серебра

Воронежский государственный технический университет

Кафедра: Кафедра химии и химической технологии материалов

Курсовая работа по дисциплине » Технология химических производств»

На тему «Производство серебра»

Воронеж 2019

Введение…………………………………………………………………………..3

1. Применение серебра……………….…………………………………………..5

2. Способы извлечения серебра…………………………………………………6

3. Описание технологического процесса производства серебра…. 8

4. Аппаратурное оформление…………………………………………………. 12

5.Правила эксплуатации и ремонт………………………………………………18

6. Техника безопасности при обслуживании сорбционного оборудования

Вывод…….……………………………………………………………………….27

Список использованной литературы и источников…………………………. 28

Представлено описание технологии производства серебра, основные характеристики сырья, применение серебра, способы извлечения серебра, аппаратурное оформление, обслуживание сорбционного оборудования, правила эксплуатации и ремонт, техника безопасности при обслуживании сорбционного оборудования

Состав: Технологическая схема А1, записка

Софт: КОМПАС-3D 16.1

Источник: vmasshtabe.ru

Методы пропитки

Метод окунания. Носитель погружают в пропиточный раствор и выдерживают некоторое время при определенной температуре и перемешивании. Для получения требуемого соотношения активных компонентов в катализаторе нужно готовить пропиточный раствор определенной концентрации.

Преимущество этого метода — получают достаточно однородные по составу катализаторы. Недостатки: большие потери активных компонентов в растворе, остающемся после пропитки; не всегда возможно утилизировать обработанный пропиточный раствор из-за наличия в нем вредных примесей.

Метод опрыскивания. Носитель опрыскивают раствором активного компонента. Опрыскивание производят при перемешивании носителя во вращающемся барабане с обогревом.

Достоинства метода: нет потерь пропиточного раствора, что особенно важно при изготовлении дорогостоящих катализаторов; экономичен. Недостатком метода является трудность получения однородного по составу катализатора.

Пропитка с упариванием раствора. Используют небольшой избыток пропиточного раствора (по сравнению с методом окунания) который затем упаривают.

Пропитка расплавом солей. Применяют в тех случаях, когда отсутствуют растворители, позволяющие проводить пропитку из раствора.

Характеристика и способы производства важнейших носителей

Катализаторы могут быть изготовлены на носителях с малой удельной поверхностью (диатомит, пемза, асбест), так и с высокоразвитой поверхностью (у-АЬОз, MgO, силикагель, глины, алюмосиликаты).

Пемза — природный материал, пористая разновидность вулканического стекла. Она представляет собой смесь силикатов Na, К, Са, А1, Mg, Fe. Пемза — крупные частицы размером 2^-8 мм, является непрочным, легким носителем.

Асбест — группа минералов, имеющих волокнистое строение. По химическому составу асбестовые минералы представляют собой различные водные силикаты магния, железа, кальция и натрия. Обладают высокой жаропрочностью, легко подвергаются обработке, устойчивы к химическим воздействиям.

Диатомит (кизельгур, инфузорная земля) — горная порода, состоящая из панцирей диатомовых водорослей, что обеспечивает носителю большую пористость и легкость. Механически не прочен.

Металлокерамика — спрессованные микросферические шарики металла с высокой теплопроводностью. Ввиду большой прочности используется при производстве контактных масс, используемых в аппаратах с кипящим слоем катализатора.

Активный уголь. Угли, выпускаемые промышленностью, делят на 3 группы:

- — осветляющие,

- — рекуперационные,

- — угли газового типа.

В качестве катализаторов и носителей используют угли газового типа, они обладают мультипористой структурой. Готовят из различного вида органического сырья (торф, антроциты, древесина и т. д.) термообработкой без доступа воздуха. Получают уголь — сырец, который затем активируют различными добавками при Т = 900°С. Полученную пластичную пасту формуют методом экструзии в цилиндрические гранулы от 2-К> мм, затем прокаливают.

Силикагели — твердые стекловидные прозрачные или матовые зерна пористого строения. Промышленность выпускает тонкопористые силикагели (dnop = Знм) и крупнопористые (dnop = 10 нм). Удельная поверхность силикагелей составляет 200-800м 2 /м 3 . По химической природе силикагель — гидратированный кремнезем (Si02*H20). В промышленности силикагели получают осаждением в различных условиях, регулируя тем самым их пористость.

Активный оксид алюминия(у-А1203) нашел широкое применение в процессах нефтепереработки (риформинг, гидроочистка, гидрокрекинг). Получают прокаливанием А1(ОН)3 в тригидратной форме А1(ОН)з*Н20 (гиббсит, байерит) или в моногидратной форме А1(0Н)з*Н20 (бемит). Поверхность, объем и размер пор получающегося оксида зависят от кристаллической модификации А1(ОН)3, содержания в нем воды, наличия оксидов щелочных и щелочноземельных металлов, а также от условий термообработки.

Все технологические схемы производства у-А1203 основаны на получении А1(ОН)3 переосаждением глинозема. Суть процесса перео- саждения: глинозем растворяют в кислоте (H1SO4, HNO3) или щелочи с последующей нейтрализацией кислотой или основанием

Выпадающий осадок имеет бемитную (моногидрат) структуру. После его прокаливания получают у — А1203 с радиусом пор 3-*-4 нм.

Пористый корунд (а-АЬОз) получают полиморфным превращением у-АЬОз при Т=1000+1400°С. При переходе от у-АЬОз к a-АЬОз, происходит рост частиц с 3+9 нм (для у-АЬОз) до 70нм (а-АЬОз).

Производство серебряного катализатора окисления метанола в формальдегид

Серебряный катализатор получают путем пропитки дробленой пемзы нитратом серебра. Катализатор представляет собой частицы неправильной формы размером 2+3 мм, имеющие серую окраску с блеском. Серебро находится в мелкокристаллическом состоянии в порах носителя и составляет 30+35 % от массы носителя.

Схема производства представлена на рис. 3.3. Пемзу измельчают в дробилке 1 и просеивают на вибросите 2. Мелкая фракция идет в отвал, крупная возвращается в дробилку, а средняя поступает в реактор 3 на кислотную обработку для удаления примесей железа, вызывающих глубокий крекинг спирта и сажеобразование. Извлекают железо 20 % азотной кислотой при 60+70°С в течение 7+8 часов.

На нутч-фильтре 4 носитель отделяют от кислоты и промывают водой. После сушки в электрической сушильной камере 5 пемза поступает на пропитку в реактор 6. Носитель пропитывают 28 % раствором AgN03 с одновременным выпариванием воды при 100°С. В реакторе 6 твердая и жидкая фаза перемешиваются. Пропитанный катализатор выгружают на противни и прокаливают в электрической печи при 650+700°С. В процессе термообработки AgN03 разлагается

Серебро адсорбируется на носитель, оксиды азота выводят из печи. Конец термообработки определяют по прекращению выделения оксидов азота. Готовый катализатор отсеивают от мелочи и пыли на вибросите 2.

Срок службы катализатора 3+4 месяца, далее активность падает вследствие блокировки работающей поверхности углеродистыми отложениями. Регенерируют катализатор выжиганием углеродистых веществ в токе воздуха или кислорода при 650+700°С.

Рис 3.3. Схема производства серебряного катализатора на пемзе:

1 — валковая дробилка; 2 — вибросито; 3 — реактор с мешалкой и

паровой рубашкой; 4 — нутч-фильтр; 5 — сушильная камера;

6 — реактор с мешалкой и паровым обогревом; 7 — прокалочная печь

Источник: studref.com