Использование: касается извлечения золота и серебра из руд или концентратов. Драгоценные металлы из руд или концентратов выщелачивают 1 — 10 мас. % -ным солевым водным раствором, не содержащим цианидов, с водородным показателем рН 6 — 8 в присутствии окислителя. Затем пульпу фильтруют, как промывают водой, образовавшийся раствор концентрируют и направляют на выщелачивание новой порции руды или концентрата. Из раствора, полученного при фильтрации пульпы, осаждают аминным реагентом золото и серебро, которые затем отфильтровываются. Раствор регенерируют и также направляют на выщелачивание руды или концентрата.

Изобретение относится к экологически чистой, малоотходной гидрометаллургии драгоценных металлов (золота и серебра).

Известен способ извлечения драгоценных металлов из руд или концентратов, включающий выщелачивание золота и серебра из руды или концентрата солевым водным раствором в присутствии окислителя, фильтрацию пульпы, отмывание кека водой и осаждение золота и серебра из осветленного раствора.

Получил СОВЕТСКОЕ ЗОЛОТО, банковской ЧИСТОТЫ! Переработка СТАРЫХ РАДИОДЕТАЛЕЙ в драгоценный металл!

Недостатками данного метода являются невысокие технологические возможности, а также невысокая скорость выщелачивания золота и серебра из руды или концентрата раствором цианистых солей (90-95% извлечения Au достигается более чем за 10 ч); трудность извлечения золота и серебра из мышьяковистых и сурьмянистых руд или концентратов вследствие образования на поверхности Au и Ag водонепроницаемых пленок из-за высоких значений водородного показателя раствора цианидов (рН = 9-11), а также загрязнение последнего As и Sb, что значительно усложняет водо- и газоочистку; химическая опасность цианистых растворов (класс опасности I).

Целью изобретения является расширение технологических возможностей.

Это достигается тем, что выщелачивание золота и серебра из руды или концентрата проводят 1-10 мас.%-ным солевым водным, не содержащим цианидов, раствором при водородном показателе рН 6-8 в присутствии окислителя в течение не менее 60 мин, образовавшийся после отмывания кека водой солевой раствор концентрируют и направляют на выщелачивание руды или концентрата, одновременно с этим золото и серебро из осветленного раствора осаждают аминным реагентом при температуре 20-60 о С, отделяют от раствора фильтрацией, а последний регенерируют и также направляют на выщелачивание руды или концентрата.

Предложенный способ реализуется следующим образом.

Измельченную руду или концентрат засыпают в аппарат, заполненных 1-10 мас.%-ным солевым водным, не содержащим цианидов раствором при рН = 6-8.

В качестве солевого водного раствора обычно используют раствор триодида калия (натрия) и иодида калия (натрия) или бромида калия. В некоторых случаях в солевой водный раствор кроме вышеперечисленных компонентов добавляют сульфат и/или хлорид и/или нитрат калия (натрия).

Состав раствора зависит от минерального состава руды или концентрата и содержания в них драгоценных металлов. Продолжительность процесса выщелачивания составляет не менее 60 мин и проводится в 1-2 стадии.

Драгметаллы из автокатализаторов. Часть первая

Приготовленную пульпу перемешивают в присутствии окислителя J2, Br2 или озоновоздушной смеси, а затем фильтруют. Кек промывают водой, образовавшийся солевой раствор концентрируют выпариванием, электродиализом или ионообменной сорбцией и направляют на выщелачивание новой порции измельченной руды или концентрата. Из полученного при фильтрации пульпы раствора аминным реагентом, например диэтилгидроксиламином, при 20-60 о С осаждают золото и серебро. Осадок с драгоценными металлами отфильтровывают, фильтрат регенерируют (электрохимическим или реагентным методом) и направляют на выщелачивание измельченной руды или концентрата. Степень извлечения драгоценных металлов составляет 95-99%.

После выщелачивания пульпу фильтруют, кек промывают водой, полученный солевой раствор концентрируют и направляют вновь на выщелачивание измельченной руды, а промытый кек — в отвал.

Раствор, образовавшийся при фильтрации, нагревают до 20-60 о С, добавляют в него аминный реагент, например диэтилгидроксиламин, до концентрации в растворе 0,01 моль/л и при рН = 9-11 в течение приблизительно 60-80 мин осаждают золото и серебро.

Затем золотосеребрянный осадок отделяют от раствора фильтрацией, а раствор регенерируют и подают на выщелачивание новой порции измельченной руды или концентрата.

Степень извлечения составила 95-99%.

Затем пульпу фильтруют и кек отмывают водой. Образовавшиеся при этом промывные воды концентрируют, регенерируют и вновь используют при выщелачивании исходного материала. Промытый кек направляют в отвал.

Одновременно с этим осветленный раствор, полученный при фильтрации пульпы, нагревают до 40-60 о С, добавляют в него аминный реагент, например диэтилгидроксиламин, до концентрации его в растворе 0,1 моль/л при рН = 9-14 осаждают золото и серебро, осадок которых затем отфильтровывают. Обеззолоченный раствор регенерируют и направляют на выщелачивание руды.

Степень извлечения золота и серебра составляет 95-98%.

Приготовленную пульпу перемешивают в течение 180-200 мин, в присутствии J2 или Br2 с концентрацией 1 мас.%. После выщелачивания пульпу фильтруют, кек отмывают водой от солевых компонентов выщелачивателя, а образовавшийся при этом разбавленный водный раствор концентрируют, регенерируют и вновь используют при обработке исходного материала (концентрата).

Золото и серебро из осветленного раствора извлекают так же, как и в примере 2.

Степень извлечения золота и серебра составляет 95-99,8%.

Экспериментальные исследования показали, что скорость выщелачивания драгоценных металлов из руды или концентрата предлагаемым выщелачивателем на порядок выше по сравнению с цианидным процессом, следовательно, при извлечении драгоценных металлов из руд или концентратов предлагаемый способ требует значительно меньших капитальных затрат; при выщелачивании мышьяковистых и сурьмянистых руд не наблюдается образования водорастворимых соединений As и Sb, что значительно упрощает последующие мероприятия по водо- и газоочистке; класс химической опасности используемых в процессе реагентов III-IV, следовательно, уменьшается опасность работ персонала при обслуживании данного процесса и снижается его экологическая опасность; регенерация солевого водного раствора позволяет осуществить малоотходность предлагаемого процесса.

Таким образом, предлагаемый способ более прост, эффективен, технологичен, а также экологически безопасен и малоотходен.

СПОСОБ ИЗВЛЕЧЕНИЯ ДРАГОЦЕННЫХ МЕТАЛЛОВ ИЗ РУД И КОНЦЕНТРАТОВ, включающий выщелачивание золота и серебра из руды или концентрата солевым водным раствором в присутствии окислителя, фильтрацию пульпы, отмывание кека водой и осаждение золота и серебра из растворов, отличающийся тем, что выщелачивание золота и серебра из руды или концентрата проводят 1 -10%-ным иодсодержащим солевым водным раствором при pH 6 — 8 в течение не менее 60 мин, полученный после отмывания кека солевой раствор концентрируют и направляют на выщелачивание руды или концентрата, при этом золото и серебро из растворов осаждают аминным реагентом при 20 — 60 o С, отделяют от раствора, последний регенерируют и направляют на выщелачивание руды или концентрата.

Источник: findpatent.ru

Электрохимические технологии

Технология позволяет перевести в раствор все благородные металлы, содержащиеся в исходном сырье и с высокой селективностью извлечь их из жидкой фазы. Отработанный реагент (анолит) превращается в низко концентрированный раствор поваренной соли, смешиваемый с католитом и сливается в канализацию.

Сравнение с наиболее перспективными методами извлечения благородных металлов

- Цианирование требует дополнительной предварительной и последующей добработки концентратов, отличается отрицательным влиянием на экологию

- Биовыщелачивание требует больших реакционных объемов и неукоснительного поддержания температурного режима (+30÷55оС), гарантирующего работоспособность бактерий, оборудования по тонкому фильтрованию.

- ХГВ оптимально для упорных руд, и хвостов, содержащих благородные металлы

Сорбция благородных металлов

Сорбент АТЭ (АТЭ – аминометилен тиоэфир )

- Имеет необычно высокие характеристики в качестве комплексообразующих сорбентов ряда d-элементов, особенно благородных металлов БМ

- Выделение благородных металлов из промышленных отходов, отвалов, хвостов и прочего, где они находятся в концентрациях, не обнаруживаемых обычными средствами анализа проб

- Емкость АТЭ по золоту, серебру, палладию, осмию достигает величин 3-4 г БМ на 1 г сорбента, по платине, родию, рутению – до 1-1,5 г БМ на 1 г сорбента, по иридию – до 0,4 г Ir/г сорбента

Сорбент позволяет извлекать БМ из

- отходов галитовой и сильвинитовой руды

- пиритного огарка

- технологических растворов производства комплексных минеральных удобрений

- промышленной азотной кислоты

Объекты внедрения сорбента АТЭ

Норильский Никель

«АНСЕРТЭКО»

ПО «Оргсинтез», г. Казань

НПФ «Паллада», г. Салават

ПО «Ставропольполимер», г. Буденновск

Кыштымский медеэлектролизный завод, г. Кыштым.

Приокский завод цветных металлов, г. Касимов

Кинофабрика «Ленфильм», ПО «Свема» (г.Шостка), ПО «Тасма» (г.Казань).

ПО «» (г.Санкт-Петербург).

ПО «Синтез», г. Дзержинск Нижегородской обл.

ООО «Аналогпасты», г. Ставрополь

Катализаторная фабрика Рязанского нефтеперерабатывающего завода

![]()

Выводы

- Электрохимические технологии позволяют получить высокоэффективные и экологичные реагенты для выщелачивания БМ непостредственно на обогатительной фабрике

- Хлорид-гипохлоритное выщелачивание является безвредной для природы заменой цианированию, позволяющей ускорить процесс выщелачивания в 2-4 раза

- Сорбенты АТЭ при минимальном расходе реагента осаждают широкий перечень БМ при изначальных концентрациях ниже порога обнаружения

Источник: xn--80aaheadwcbnhcvmjd3ae6a0t.xn--p1ai

Технология извлечения металлов из золота

На основании результатов предыдущего экспериментального исследования авторов по снижению содержания меди в технологических растворах участка кучного выщелачивания разработана технология извлечения металлов из оборотных технологических растворов. Технология предусматривает сочетание осаждения меди и золота из растворов с одновременной регенерацией цианида натрия. Предложенная технологическая схема включает два химических реактора, шламосборник, нутч-фильтр, накопитель-нейтрализатор, емкость для приготовления щелочного раствора, сборник бедных растворов. Установлено, что при использовании этой схемы степень очистки оборотных технологических растворов участка кучного выщелачивания от соединений меди должна составить 98,12 % из сернокислых растворов и 99,98 % из солянокислых растворов; степень регенерации цианида натрия – 68,74–71,18 %. Предлагаемая технология является оригинальной и экономически эффективной.

регенерация цианида натрия

метод цементации

оборотные технологические растворы

1. Варламова И.А., Гиревая Х.Я., Калугина Н.Л., Куликова Т.М., Медяник Н.Л. Физико-химические закономерности извлечения тяжелых металлов из техногенных гидроминеральных месторождений. – Магнитогорск: МиниТип, 2010. – 246 с.

2. Калугин Д.А., Калугина Н.Л. Определение оптимальных параметров цементации меди из оборотных технологических растворов золотоизвлекательного участка // Общество, наука и инновации: сборник статей международной научно-практической конференции. – Уфа, 2013. – С. 54-58.

3. Калугина Н.Л., Варламова И.А., Калугин Д.А. Современные способы снижения содержания ионов меди (II), железа и хлора при обессоливании растворов // Химия. Технология. Качество. Состояние, проблемы и перспективы развития: сборник материалов международной заочной научно-технической конференции. – Магнитогорск: МГТУ, 2012. – С. 20-33.

4. Калугина Н.Л., Варламова И.А., Калугин Д.А., Варламова Н.А. Цементационное извлечение меди из растворов и различных материалов // Актуальные проблемы современной науки, техники и образования. – 2013. – Т. 1. — № 71. – С. 323-326.

5. Калугина Н.Л., Калугин Д.А., Варламова И.А., Гиревая Х.Я., Бодьян Л.А. Экспериментальное изучение особенностей выделения меди из технологических растворов участка кучного выщелачивания // Современные проблемы науки и образования. – 2015. – № 1; URL: www.science-education.ru/121-17491.

6. Медяник Н.Л., Варламова И.А., Калугина Н.Л. Применение ионной флотации для извлечения меди и цинка из техногенных рудничных вод // Сталь. – 2014. — № 7. – С. 119-123.

7. Медяник Н.Л., Варламова И.А., Калугина Н.Л., Гиревая Х.Я. Выбор высокоэффективных реагентов для флотационного извлечения ионов меди (II) и цинка из техногенных гидроминеральных ресурсов // Вестник Иркутского государственного технического университета. – 2010. — № 3 (43). – С. 91-96.

8. Медяник Н.Л., Гиревая Х.Я. Извлечение ионов меди из сточных вод с помощью осадителей-восстановителей // Вестник Магнитогорского государственного технического университета им. Г.И. Носова. – 2007. — № 1. – С. 113-114.

9. Медяник Н.Л., Калугина Н.Л., Варламова И.А. Изучение возможности селективного извлечения меди методом известкования из сточных вод горных предприятий гидрометаллургического комплекса // Вестник Иркутского государственного технического университета. – 2010. — № 2 (42). – С. 188-193.

10. Медяник Н.Л., Калугина Н.Л., Варламова И.А., Строкань А.М. Методология создания ресурсовоспроизводящих технологий переработки техногенного гидроминерального сырья //Вестник Магнитогорского государственного технического университета им. Г.И. Носова. – 2011. — № 1. – С. 5-9.

В настоящее время все более пристальное внимание обращают на себя технологии, позволяющие эффективно извлекать ионы металлов из промышленных растворов и создавать замкнутые системы оборотного водоснабжения. Таким образом, можно предотвратить их вредное воздействие на окружающую среду.

Полноценное извлечение цветных и драгоценных металлов из технологических растворов промышленных предприятий объясняется не только необходимостью защиты окружающей среды, но и ценностью самих металлов [1, 6, 8]. В связи с этим исследования по переработке технологических растворов и утилизации извлекаемых соединений металлов являются актуальной научной и практической задачей.

Цель исследования — создание технологии извлечения меди, золота и серебра из оборотных технологических растворов золотоизвлекательного участка с одновременной регенерацией цианида натрия.

Материалы исследования

Первоначально на реальных технологических растворах золотоизвлекательного участка из обеззолоченного пруда, санитарного прудка, шламоотстойника, аварийного пруда были проведены экспериментальные исследования по следующим направлениям [2-5, 7, 9, 10]:

— определение оптимального значения рН цементации меди из оборотных технологических растворов;

— сравнение эффективности цементации меди железом различных марок;

— выявление зависимости между количеством введенного цементатора и степенью извлечения меди из технологических растворов;

— определение оптимального расхода сухой щелочи, необходимой для последующей нейтрализации растворов после цементации;

— определение расхода соляной и серной кислот для подкисления исходных технологических растворов до рН эффективной цементации;

— определение оптимального времени отстаивания твердой фазы из подкисленных технологических растворов.

Оптимальное значение рН цементации меди из оборотных технологических растворов — это рН, при котором достигается максимальное извлечение меди из технологических растворов. Полученные результаты свидетельствуют о том, что высокоэффективная цементация всех технологических растворов наблюдается при значениях рН, примерно равных 1,0. Степень извлечения меди в цементат составляет при этом от 96,74 % (из технологического раствора аварийного пруда) до 99,50 % (из технологического раствора шламоотстойника).

Сравнение эффективности цементации меди железом различных марок (CMS иASC-300), представленным заказчиком, проводили, используя технологический раствор обеззолоченного пруда. Установлено, что оптимальное молярное соотношение меди, содержащейся в растворе, и добавляемого железа составило υ(Cu):υ(Fe) = 1,00:1,65, что несколько превышает соотношение, указанное в паспорте. Также определено, что эффективную цементацию меди при рН 1,0 предпочтительно проводить железом марки CMS. Степень извлечения меди в этом случае максимальна и составляет 99,13 %.

Изучив состав растворов после проведения эффективной цементации (рН примерно 1,0; молярное соотношение медь — цементатор υ(Cu):υ(Fe) = 1,00:1,88), получили следующие результаты:

— степень извлечения меди составляет при цементации железом CMS 99,65 % из обеззолоченного пруда, 97,44 % из санитарного прудка, 99,81 % из шламоотстойника,

99,39 % из аварийного пруда;

— цементация железом марки ASC-300 менее эффективна в этих условиях; степень извлечения меди составляет 98,99 % из обеззолоченного пруда, 89,78 % из санитарного прудка, 98,70 % из шламоотстойника, 97,62 % из аварийного пруда.

Содержание цианида натрия в условиях проведения эффективной цементации снижается по сравнению с исходными щелочными растворами в 1,86-24,6 раз для различных технологических растворов, что можно объяснить активным восстановлением и выделением циановодорода в сильнокислой среде.

Также был определен оптимальный расход гидроксида натрия, необходимого для последующей нейтрализации растворов после цементации. Полученные результаты свидетельствуют о том, что для достижения рН 5,0-6,0 необходимо добавление следующих количеств сухой щелочи: 9,2 кг на 1м 3 кислого раствора из обеззолоченного пруда, 3,55 кг на 1м 3 кислого раствора из санитарного прудка, 4,4 кг на 1м 3 кислого раствора из шламоотстойника, 4,0 кг на 1м 3 кислого раствора из аварийного пруда.

Был также установлен оптимальный расход соляной и серной кислот, необходимый для подкисления исходных технологических растворов до рН эффективной цементации.

В заключение изучили кинетику отстаивания твердой фазы из подкисленных технологических растворов. Установлено, что тридцатиминутное отстаивание достаточно для установления стабильного объема твердой фазы и практически полного осветления раствора над осадком.

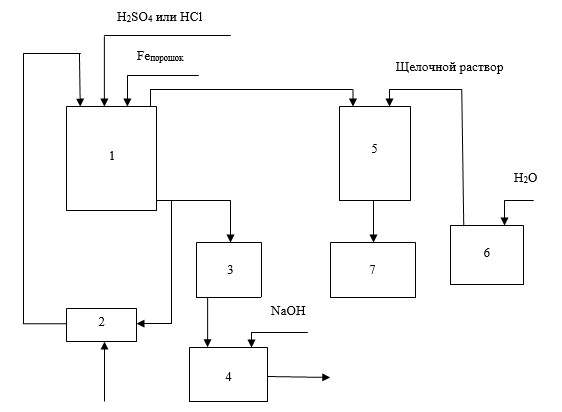

Основываясь на результатах проведенных исследований, была разработана технология переработки технологических растворов, адаптированная к условиям опытно-промышленного участка кучного выщелачивания ООО «Башкирская медь», основанная на осаждении меди и драгметаллов методом цементации после подкисления технологических растворов до рН 1-2 с одновременной регенерацией циановодорода и переведением его в раствор в форме цианида натрия. Технологическая схема представлена на рис. 1.

Как установлено в ходе проведенного опытно-лабораторного эксперимента, при применении этой технологии степень очистки оборотных технологических растворов участка кучного выщелачивания от соединений меди составила 98,12 % из сернокислых растворов и 99,98 % из солянокислых растворов; степень регенерации цианида натрия — 68,74-71,18 %.

Рис. 1. Технологическая схема осаждения меди и драгметаллов из оборотных технологических растворов с одновременной регенерацией цианистого натрия: 1 — реактор I,

2 — шламосборник, 3 — нутч-фильтр, 4 — накопитель-нейтрализатор, 5 — реактор II, 6 — емкость для приготовления щелочного раствора, 7 — сборник бедных растворов

Предложенная технологическая схема включает:

Герметичный химический реактор I для последовательного подкисления исходных оборотных технологических растворов и проведения в них цементации. В нижней части реактора расположено пневматическое перемешивающее устройство с компрессором для подачи воздуха.

Процесс в реакторе I включает:

— подачу в реактор технологического раствора, его нагревание через рубашку острым водяным паром, подкисление при перемешивании до рН 1-2;

— выделение и отсос восстановленного циановодорода по герметичной системе в реактор II;

— отстаивание образующихся в процессе подкисления обводненных гидролитических шламов;

— удаление образовавшихся шламов после окончания процесса их осаждения в шламосборник;

— подачу отмеренного количества железа-цементатора в осветленный кислый раствор при перемешивании и проведение цементации;

— перемещение образующейся суспензии из реактора I на нутч-фильтр.

Шламосборник, в который закачиваются кислые гидролитические шламы из реактора I, служит одновременно подкислителем исходных технологических растворов, подаваемых на обработку. Это позволяет снижать расход кислоты, подаваемой в реактор I.

После проведения цементации образовавшаяся суспензия, состоящая из цементационного концентрата и подкисленного осветленного раствора, периодически подается на фильтроткань нутч-фильтра. После окончания фильтрования суспензии очищенный кислый раствор сбрасывается по трубопроводу в промежуточную емкость — накопитель-нейтрализатор. Твердый цементационный концентрат периодически снимают с фильтроткани и отправляют на переработку.

Накопитель-нейтрализатор представляет собой негерметичную емкость, в которую при перемешивании подается отмеренное количество твердого гидроксида натрия для доведения рН до 5-7. По окончании нейтрализации часть раствора из накопителя-нейтрализатора подается в емкость для приготовления щелочного раствора, часть — сбрасывается в санитарный пруд.

Герметичный химический реактор II предназначен для регенерации восстановленного циановодорода. Верхняя часть его имеет цилиндрическую форму, нижняя часть — коническая. Реактор через форсунки сверху заполняется щелочным раствором, поступающим из емкости для приготовления щелочного раствора. Щелочной раствор подается обильно в заведомом избытке. В результате реакции, протекающей между циановодородом и гидроксидом натрия, образуется раствор цианида натрия, который, после полного окончания процесса выделения циановодорода, отводится через патрубок в нижней части реактора в сборник бедных растворов.

Заключение.

Предлагаемая технология является экономически эффективной, так как ее внедрение позволит:

— значительно повысить степень извлечения золота на ОПУ КВ в процессе электроосаждения, т.к. она напрямую зависит от чистоты оборотных технологических растворов;

— использовать образующиеся в процессе цементации концентраты, содержащие медь, золото и серебро, для дополнительного извлечения драгметаллов;

— существенно снизить потребление участком такого дорогого реагента как цианид натрия;

— повысит экологичность производства золотоизвлекательного участка.

Рецензенты:

Стеблянко В.Л., д.т.н., профессор, профессор кафедры химии ФГБОУ ВПО «Магнитогорский государственный технический университет им. Г.И. Носова», г. Магнитогорск;

Черчинцев В.Д., д.т.н., профессор, зав. кафедрой промышленной экологии и безопасности жизнедеятельности ФГБОУ ВПО «Магнитогорский государственный технический университет им. Г.И. Носова», г. Магнитогорск.

Источник: science-education.ru